Поршневая машина

Иллюстрации

Показать всеМашина предназначена для использования в двигателях, насосах, компрессорах. Машина содержит поршень, выполненный как одно целое с толкателем и размещенный внутри корпуса-вала; на наружной поверхности поршня-толкателя выполнена замкнутая винтовая канавка, в которой размещены поводки, кинематически связывающие его с приводным валом-корпусом, цилиндрическая полость последнего разделена перегородкой и поршнями на четыре цилиндра, а в оси, связанной с поршнями-толкателями, и в валу-корпусе выполнены отверстия и полости, образующие золотниковое устройство, обеспечивающее циркуляцию рабочего тела. Изобретение обеспечивает повышение КПД, уменьшение габаритов. 1 н.п., 3 з.п. ф-лы, 4 илл.

Реферат

Заявляемое изобретение относится к области машиностроения, более конкретно к поршневым моторам, насосам, компрессорам и может быть использовано в различных отраслях техники для придания вращательного движения исполнительным механизмам, перекачки жидкостей или нагнетания газов.

Известен аксиально-поршневой двигатель с противоположно движущимися поршнями (заявка №2001105860 от 27.02.2003), содержащий корпус, вал, цилиндры, расположенные вокруг и параллельно оси вала, по два поршня с шатунами-поводками в каждом цилиндре, неподвижно закрепленные на валу две косые втулки и две качающиеся шайбы с радиальными цапфами, связанными шарнирно с шатунами-поводками, поршни имеют уплотнения с обоих торцов, а рабочие процессы двигателя совершаются как в объеме между поршнями с одной стороны, так и между торцевыми крышками цилиндров и поршнями с другой.

Недостатками аналога являются большие габариты вследствие наличия несовпадения оси приводного вала и оси цилиндров, повышенных габаритов механизма возвратно-поступательного движения поршней, а также снижение КПД механизма и его долговечности из-за давления поршней на стенки цилиндров.

Прототипом заявляемого изобретения является поршневая машина, патент RU №2073092 С1, содержащая корпус с цилиндрической полостью, размещенный в ней поршень, кинематически связанный толкателем с валом привода, последний выполнен полым, в нем соосно установлен толкатель с возможностью осевого перемещения, на наружной поверхности толкателя выполнена замкнутая винтовая канавка, в которой размещено передаточное звено в виде поводков, связанное с валом, при этом разворот толкателя ограничен шлицевым соединением с корпусом.

Прототип может работать в режимах мотора, насоса, компрессора, так как в его основе лежит обратимый механизм преобразования движений возвратно-поступательного во вращательное и наоборот. Прототип работает следующим образом. При создании давления в цилиндре, в котором поршень находится в положении, близком к верхней мертвой точке, поршень начинает перемещаться в направлении нижней мертвой точки, воздействуя при этом на толкатель. Перемещаясь, толкатель боковой поверхностью винтовой канавки воздействует на поводки, которые вызывают вращение вала. При достижении поршнем нижней мертвой точки он останавливается, а за счет маховой силы инерции вала поводки переходят на реверсивную ветвь винтовой канавки. Теперь при приложении давления на поршень с обратной стороны начинается его перемещение от нижней мертвой точки к верхней, толкатель боковой стороной реверсивной ветви винтовой канавки давит на поводки, которые вызывают вращение вала в том же направлении. При достижении поршнем верхней мертвой точки силы инерции вращательного движения вала обеспечивают переход поводков в ветвь винтовой канавки, имеющей исходное направление, и цикл повторяется.

Недостатком прототипа является то, что при работе его в режиме мотора возникает необходимость выполнения вала в виде маховика для обеспечения непрерывности вращательного движения вала, а также невозможность запуска механизма без пускового, принудительного вращения приводного вала в момент, когда поршень находится в мертвой точке. При этом наличие маховой массы ведет к увеличению веса, габаритов и снижает КПД машины.

Технической задачей заявляемого устройства является создание компактной, нематериалоемкой, конструктивно простой, технологичной поршневой машины с высоким КПД, имеющей возможность работы в режиме мотора, насоса, компрессора, которая может приводиться в действие без предварительного запуска, и обеспечивающей высокий крутящий момент на выходном валу.

Поставленная задача решается тем, что заявляемая поршневая машина, содержащая корпус с цилиндрической полостью, размещенный в ней поршень, выполненный как одно целое с толкателем, имеющим возможность осевого перемещения внутри полого приводного вала, на наружной поверхности толкателя выполнена замкнутая винтовая канавка, в которой размещены поводки, кинематически связывающие толкатель с приводным валом, при этом проворот толкателя ограничен шлицевым соединением, отличается тем, что вал и корпус выполнены как единое целое, цилиндрическая полость разделена перегородкой и поршнями, которых как минимум два, на четыре цилиндра, на поверхности поршней выполнены замкнутые винтовые канавки, поршни фиксируются от проворота центральной осью, на которой с возможностью вращения закреплен корпус, приводные поводки поршней зафиксированы в корпусе со смещением относительно друг друга. В оси и корпусе выполнены отверстия и полости, образующие золотниковое устройство, обеспечивающее подачу рабочего тела в цилиндры и вытеснение его из цилиндров по заданному циклу.

Улучшение массогабаритных характеристик машины и повышение ее КПД достигается тем, что вал и корпус выполнены как единое целое, а цилиндрическая полость в корпусе используется как полости рабочих цилиндров. Фиксация поршней от проворота за счет центральной оси уменьшает длину поршней как минимум на величину их хода, а применение двух поршней двухстороннего действия и деление цилиндрической полости корпуса на четыре цилиндра обеспечивает одновременное снижение массогабаритных характеристик и повышение КПД машины.

Кроме того, так как приводные поводки поршней зафиксированы в корпусе со смещением относительно друг друга, обеспечивается разно фазное перемещение поршней, что в конечном итоге создает возможность привода машины в действие без предварительного запуска и исключения необходимости выполнения корпуса в виде маховика.

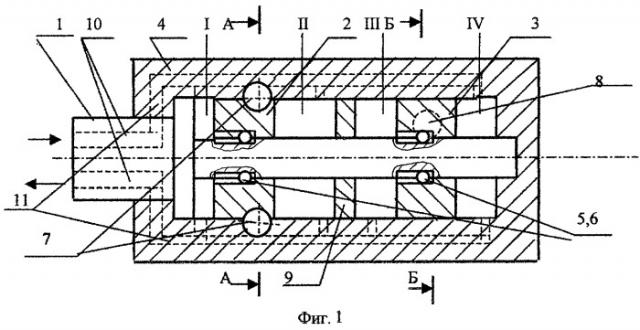

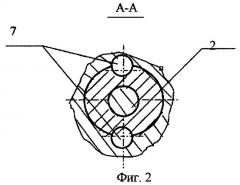

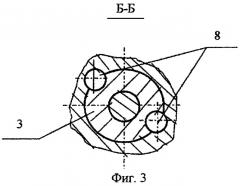

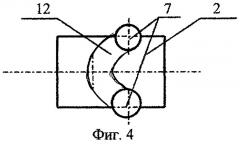

На фигуре 1 схематично представлен вариант выполнения заявляемой поршневой машины. На фигуре 2, 3 вариант расположения мест фиксации поводков привода поршней в корпусе устройства, на фигуре 4 схема поршня с замкнутой винтовой канавкой, которая, например, может быть выполнена в виде синусоиды.

Заявляемая поршневая машина состоит из оси 1, поршней 2; 3 на поверхности которых выполнены замкнутые винтовые канавки 12, корпуса 4, ограничителей проворота поршней 5; 6 относительно оси 1, поводков 7; 8. Внутри корпуса 4 имеется перегородка 9, которая разделяет его внутреннюю полость вместе с поршнями 2; 3 на четыре цилиндра I; II III; IV. Поршень-толкатель 2 и корпус-вал 4 выполнены как одно целое каждое.

Ось 1 имеет каналы 10, а в корпусе 4 выполнены радиальные и продольные каналы 11, обеспечивающие подачу и выталкивание рабочего тела в цилиндры и из них. Совокупность соответствующих каналов, выполненных в оси и корпусе заявляемого устройства, образует золотник, который управляет подачей и вытеснением рабочего тела в цилиндры I; II; III; IV и из них по заданному циклу.

Заявляемая поршневая машина работает следующим образом. При подаче рабочего тела под давлением, например, гидравлического масла, по одному из каналов 10 оно через золотниковое устройство и каналы 11 поступает в цилиндр I и III и давит на поршни 2 и 3, что вызывает их поступательное движение вдоль оси 1 и слив масла из цилиндров II и IV. При поступательном перемещении поршней происходит воздействие боковой поверхности винтовых канавок 12, нарезанных на наружной поверхности поршней, на поводки 7; 8, что вызывает вследствие невозможности проворота поршней относительно оси 1 за счет действия ограничителей проворота 5; 6, вращательное движение корпуса 4 относительно оси 1. Вследствие наличия смещения поводков 7 и 8 (фиг.2, 3 сечения А-А, Б-Б) поршень 3 достигает крайнего правого положения раньше поршня 2, останавливается, а за счет того, что поршень 2 продолжает поступательное движение и вызывает вращательное движение корпуса 4, поводок 8 перемещается в реверсивную ветвь канавки 12 поршня 3, и он начинает движение в обратную сторону навстречу поршню 2. Одновременно через золотниковое устройство масло под давлением начинает поступать в цилиндр IV, и поршень 3 включается в рабочий цикл вращения корпуса 4. При достижении поршнем 2 крайнего правого положения также происходит его остановка, и за счет продолжения рабочего цикла в цилиндре IV уже поводки 7 переходят на реверсивную ветвь канавки 12 поршня 2, и поршень 2 начинает движение в обратную сторону. Одновременно масло через золотниковое устройство под давлением подается в цилиндр II (рабочий цикл) и вытесняется из цилиндра I. При достижении поршнем 3 крайнего левого положения за счет продолжающегося рабочего цикла в цилиндре II, а следовательно, продолжающегося вращательного движения корпуса 4, происходит переход поводков 8 на ветвь канавки 12, имеющей начальное направление, поршень 3 изменяет направление движения, в цилиндр III под давлением подается масло, и начинается рабочий цикл и слив масла из цилиндра IV, что обеспечивается золотниковым устройством. При достижении поршнем 2 крайнего левого положения за счет перехода поводков 7 на ветвь канавки 12, имеющей начальное направление, поршень 2 изменяет направление движения и цикл повторяется. Таким образом, возвратно-поступательное движение поршней, вызываемое давлением на них рабочего тела, преобразуется во вращательное движение корпуса, которое может быть использовано для привода исполнительного механизма.

При фиксации корпуса 4, подачи и слива масла через него вращательное движение будет совершать ось 1, выполняющая в этом случае функцию приводного вала, что существенно расширяет возможные варианты конструктивного оформления исполнительного механизма.

В случае приложения вращательного движения к корпусу 4 или при фиксированном корпусе к оси 1, поршни начинают совершать принудительное возвратно-поступательное движение, что обеспечивает перекачку рабочего тела и его нагнетание, т.е. поршневая машина переходит в режим гидронасоса или компрессора, что определяется видом рабочего тела. При этом устройство работает как четырехцилиндровая машина с поршнями двухстороннего действия, что обеспечивает отсутствие холостых ходов - максимальный КПД, минимальную пульсацию рабочего тела и возможность создания высоких давлений рабочего тела.

Таким образом, за счет введения новой совокупности существенных признаков можно решить поставленную техническую задачу, вытекающую из современного уровня техники.

1. Поршневая машина, содержащая корпус с цилиндрической полостью, размещенный в ней поршень, выполненный как одно целое с толкателем, имеющим возможность осевого перемещения внутри полого приводного вала, на наружной поверхности толкателя выполнена замкнутая винтовая канавка, в которой размещены поводки, кинематически связывающие толкатель с приводным валом, при этом проворот толкателя ограничен шлицевым соединением с корпусом, отличающаяся тем, что вал и корпус выполнены как единое целое, цилиндрическая полость разделена перегородкой и двумя поршнями на четыре цилиндра, на поверхности поршней выполнены замкнутые винтовые канавки, порами зафиксированы от проворота центральной осью, на которой с возможностью вращения закреплен корпус, приводные поводки поршней зафиксированы в корпусе со смещением относительно друг друга, в оси и корпусе выполнены отверстия и полости, образующие золотниковое устройство, обеспечивающее подачу рабочего тела в цилиндры и вытеснение его из цилиндров по заданному циклу.

2. Машина по п.1, отличающаяся тем, что количество поршней может быть три и более.

3. Машина по п.1, отличающаяся тем, что количество замкнутых винтовых канавок, выполненных на поршнях, может быть две и более.

4. Машина по п.1, отличающаяся тем, что винтовая канавка выполнена в виде синусоиды.