Устройство керамической платы, композиция ее покрытия и способ получения последнего

Иллюстрации

Показать всеИзобретение относится к электронной промышленности. Оно может быть использовано при производстве радиоэлектронных и полупроводниковых приборов, а также интегральных схем. Изобретение относится к конструкциям подложек и плат мощных интегральных схем, в частности, к технике металлизации алюмонитридной керамики. Целью изобретения является создание базовой архитектуры плат, позволяющей в условиях гибкого сборочного производства малых партий интегральных схем широкой номенклатуры без существенной переналадки технологического оборудования осуществлять подготовку заготовок плат к металлизации произвольной конфигурации различными конструкционными материалами или саму металлизацию. Сущность изобретения состоит в использовании комбинированного слоя с заданным линейно и/или нелинейно переменным содержанием диэлектрических и токопроводящих материалов. Техническим результатом является улучшение свойств покрытий, а также миниатюризация радиоэлектронных компонентов и создание новой элементной базы, в частности, приборов со стабильными электрическими параметрами. 6 н. и 50 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к электронной промышленности.

Оно может быть использовано при производстве мощных полупроводниковых приборов и интегральных схем (далее - МИС), в том числе гибридных, таких как диоды, транзисторы, операционные усилители, стабилизаторы напряжения, светотехнические сборки на основе светоизлучающих диодов и проч.

Изобретение относится к конструкциям подложек и/или плат МИС, в том числе предполагающих исполнение в пластмассовых, керамических, а также в изолированных металлических и металлостеклянных корпусах.

Особенности изобретения позволяют успешно использовать его как в массовом, так и в малотиражном производствах МИС широкой номенклатуры по рабочим параметрам (напряжениям, токам и т.д.) и по условиям эксплуатации (температуре, влажности, агрессивности среды и т.д.).

Подложка, представляющая объект настоящего изобретения, включает керамическую плату, либо являющуюся основанием корпуса МИС (теплосъемом), либо предназначенную для установки на такое основание. В последнем случае она может включать переходный металлический слой, размещаемый между подложкой и основанием. В отличие от подложки плата, представляющая объект изобретения, дополнительно включает токопроводящий рисунок сложной конфигурации, образующий, например, резистивные элементы, площадки для пайки кристаллов МИС и разварки/пайки внутренних/внешних проводников. Подложка в основном предназначена для использования в мощных полупроводниковых приборах, тогда как плата - в мощных интегральных схемах. Плата - более сложное устройство, нежели подложка. Описание изобретения построено на рассмотрении платы, под которой следует понимать и подложку.

Изобретение может быть использовано также в других областях техники, в которых требуется применение керамики, образующей прочные надежные соединения с металлическими деталями конструкций и/или имеющей токопроводящие слои. Так, изобретение может быть использовано в машиностроении, на транспорте, в энергетике, в приборостроении, в военном деле и проч. при изготовлении теплостоков, печатных плат, резисторов, электродов, сенсоров, магнитных носителей информации и т.д.

В основном изобретение относится к технике металлизации алюмонитридной керамики и в принципе под платой можно понимать алюмонитридную плату.

В редких случаях изобретение может быть использовано для металлизации абразивных частиц.

Уровень техники

В настоящее время в схемах управления силовыми цепями устройств, а также в силовых модулях, в том числе во вторичных источниках питания большой мощности, в сварочном оборудовании, в традиционных авто- и электромобилях, в системах наведения все более широкое применение находят МИС. Их появление предопределило модификацию схемотехники промышленного оборудования, роботов, двигателей и т.д. При этом актуальной остается задача отвода тепла, излучаемого полупроводниковыми элементами (кристаллами МИС), а также задача миниатюризации элементной базы.

Для отвода от р-n переходов тепла в МИС в последнее время стали использовать металлизированные платы из экологически безопасных в производстве и обработке материалов, например из алюмонитридной керамики. Проблема заключается в сложности получения прочного надежного соединения таких материалов с металлом. Следует иметь в виду, что в изделии обсуждаемые платы работают в условиях циклического изменения температуры в широких пределах -60...+120°С и более при резком, почти скачкообразном, ее возрастании (время нагрева кристалла может укладываться в сотые доли секунды), а, следовательно, при высоких напряжениях в плате - в диэлектрических и в токопроводящих областях (в ряде случаев также в теплопроводящих, термодемпфирующих, адгезирующих и проч. областях). Наличие дефектов в присоединении металлических слоев к керамике с высокой вероятностью приводит к выходу приборов из строя.

Суть представленной проблемы (создания прочных надежных бездефектных металлических слоев на алюмонитридных платах, в частности, с сохранением теплового контакта по всей металлизируемой поверхности), по мнению авторов, заключена в несочетаемости технологических режимов получения обладающих хорошей адгезией к алюмонитридной керамике покрытий с требованиями к условиям получения таких покрытий, вытекающим из характера их эксплуатации (так, например, температура при металлизации, как правило, существенно превышает допустимую при эксплуатации).

Металлизации AlN-керамики для получения изделий, стойких к термическому удару (в основном в процессе производства), с большой площадью сечения токопроводящих областей, обеспечивающих большие токи, посвящено множество работ, см., например, патент РФ №2149217 или 2196683 - близкий аналог заявляемого изобретения, или US Patent №5146313 - ближайший аналог заявляемого изобретения, прототип.

С точки зрения устройства существенным в прототипе является то, что он представляет собой керамическую плату, содержащую комбинированный слой (далее во всем тексте описания изобретения под комбинированным слоем будет также пониматься и покрытие керамической платы, коим он и является), включающий диэлектрический и токопроводящий материалы (алюмонитридную керамику и металл вольфрам соответственно).

С точки зрения композиции существенным в прототипе является то, что покрытие керамической платы включает в качестве компонентов диэлектрический и токопроводящий материал (алюмонитридную керамику и металл вольфрам соответственно).

С точки зрения способа существенным в прототипе является то, что до окончательного образования покрытия в качестве его компонентов на плату наносят диэлектрический и токопроводящий материалы (алюмонитридную керамику и металл вольфрам соответственно).

Помимо указанного прототип включает еще один аналогичный комбинированный слой. Упомянутые комбинированные слои размещены между керамической платой и некоторым металлическим слоем с целью повышения прочности и надежности присоединения последнего. При этом слой, ближе расположенный к керамике, имеет большее содержание керамики и меньшее металла, тогда как слой, ближе расположенный к металлу, имеет большее содержание металла и меньшее керамики.

Использование комбинированных слоев существенно повышает прочность и надежность присоединения металлического слоя благодаря высокой адгезии комбинированных слоев между собой, а также благодаря более высокой адгезии соответствующих комбинированных слоев с керамикой и металлом.

К недостатку прототипа следует отнести наличие двух комбинированных слоев, снижающее прочность и надежность конструкции, повышающее температурное сопротивление конструкции, снижающее коэффициент выхода годных плат при их металлизации.

Следует отметить и ориентацию прототипа на использование высокотемпературной технологии спекания для получения комбинированных слоев, и использование вольфрама в качестве компонента комбинированного слоя - используемые в прототипе решения трудоемки, они не позволяют строить технологические процессы гибкого производства, предназначенного для выпуска широкой номенклатуры МИС малыми партиями. Полученные указанным образом комбинированные слои не удовлетворяют современным требованиям к механическим и физическим параметрам и характеристикам конструкции платы, а также и всей МИС (речь идет о мощности, габаритах и проч.).

Важно и то, что прототип предполагает максимальное содержание керамики в слое, ближе расположенном к керамике, не более 83%, а минимальное - в слое, ближе расположенном к металлу, не менее 17%, что не позволяет получить соединение керамика - металл повышенной прочности и надежности с хорошими теплопроводящими показателями.

Сущность изобретения

Цель изобретения - создание высоконадежной, технологичной конструкции платы с высокой прочностью соединения металла с керамикой в соответствии с требованиями повышенной стойкости к циклическим тепловым нагрузкам в процессе эксплуатации.

Еще одной целью изобретения является создание базовой архитектуры плат, позволяющей в условиях гибкого сборочного производства малых партий МИС широкой номенклатуры без существенной переналадки технологического оборудования осуществлять подготовку заготовок плат к прочной и надежной металлизации произвольной конфигурации различными конструкционными материалами и/или саму металлизацию.

Технический результат заявляемого изобретения отражается его целями и связан с повышением:

- качества и полноты (в частности, плотности) металлосодержащего покрытия платы;

- прочности присоединения металла к керамике;

- стойкости платы с металлизацией к циклическим тепловым нагрузкам в процессе эксплуатации;

- теплопроводности металлизированной платы и сборки, включающей такую плату (в частности, ввиду снижения пористости покрытия);

- производительности техпроцесса изготовления металлизированных керамических плат;

- коэффициента выхода годных в таком процессе;

- технологичности процесса параллельного изготовления плат для МИС различной номенклатуры;

- удобства (технологичности) дальнейшего использования платы с металлизацией (в частности, при хранении или при сборке МИС).

Технический результат заявляемого изобретения заключается также: в возможности образования покрытия контролируемой толщины; в расширении номенклатуры исходного сырья - в обеспечении возможности использования широко распространенных (доступных) недорогих материалов; в снижении трудозатрат при производстве конечного продукта - в исключении затрат времени на межоперационные мероприятия (транспортировку, загрузку, контроль и проч.), сокращении затрат времени на задание рабочих режимов (температуры, давления/вакуума и проч.); в возможности миниатюризации конечного продукта; в обеспечении возможности получения стабильных электрических параметров платы с широким диапазоном значений; в минимизации вероятности появления скрытых дефектов; в возможности получения прочных надежных толстых слоев; в возможности использования низкотемпературных режимов (порядка 100...300°С); в возможности использования простого в эксплуатации и обслуживании оборудования; в низком расходе технологических материалов (химреактивов, технологических газов и проч.).

1. Устройство

Заявляемый технический результат достигается следующим.

В устройство керамической платы, содержащее, как минимум, один комбинированный слой, включающий в качестве компонентов диэлектрический и токопроводящий материалы, введены следующие отличительные признаки: как минимум в одном направлении упомянутый слой выполнен с заданным переменным содержанием названных компонентов и толщиной, удовлетворяющей условию

где t - толщина платы,

Δ - толщина комбинированного слоя,

при этом обеспечено выполнение следующих двух условий

где Cci - процентное содержание для объема 2·π·102 мкм3, как минимум, одной возможной геометрии, предпочтительно вытянутой перпендикулярно упомянутому направлению, в произвольном месте (из любых возможных) комбинированного слоя i-го диэлектрического материала, выбранного из перечня: алюмонитридная керамика, алюмооксидная керамика, бериллиевая керамика или композиция на основе одной из указанных керамик, или материал на основе гидрооксидов, оксидов, нитридов и сульфидов,

i - порядковый номер диэлектрического материала,

1≤i≤Nc,

Nc - число диэлектрических материалов, содержащихся в упомянутом месте, Nc=1...6,

Cmj - процентное содержание для объема 2·π·102 мкм3, как минимум, одной возможной геометрии, предпочтительно вытянутой перпендикулярно упомянутому направлению, в произвольном месте (из любых возможных) комбинированного слоя j-го токопроводящего материала, выбранного из перечня: алюминий, бериллий, ванадий, вольфрам, германий, железо, золото, кобальт, медь, молибден, никель, ниобий, олово, палладий, платина, свинец, серебро, тантал, титан, хром, цирконий, цинк или сплав на основе одного из указанных материалов,

j - порядковый номер токопроводящего материала,

1≤j≤Nm,

Nm - число токопроводящих материалов, содержащихся в упомянутом месте, Nm=1...12,

и

где - максимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии комбинированного слоя диэлектрического материала,

- минимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии комбинированного слоя диэлектрического материала,

- максимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии комбинированного слоя токопроводящего материала,

- минимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии комбинированного слоя токопроводящего материала, причем комбинированный слой выполнен накрывающим более π·10002 мкм3 поверхности платы.

Заявляемый технический результат достигается также благодаря введению следующих частных отличительных признаков.

В области комбинированного слоя, граничащей с платой, обеспечено содержание диэлектрического и токопроводящего материалов, удовлетворяющее условию

где Nc, Cci, i, Nm, Cmj и j - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в упомянутую область,

а в области комбинированного слоя, находящейся с противоположной стороны от граничащей с платой, - условию

где Nm, Cmj j, Nc, Cci и i - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в область, упомянутую последней.

Комбинированный слой выполнен шириной более 100 мкм.

Комбинированный слой включает, как минимум, одну область объемом больше 2·π·502 мкм3, для которой в отношении, как минимум, одного j-го токопроводящего материала, используемого в качестве компонента такого слоя, выполняется условие

где Cmj, j - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в указанную здесь область.

Комбинированный слой выполнен с различной толщиной, при этом различие протяженности разнотолщинных участков как минимум в одном направлении превышает 100 мкм, и они имеют различный качественный состав.

Комбинированный слой выполнен с переменным содержанием названных компонентов по площади и/или по толщине.

Содержания компонентов в комбинированном слое выполнено изменяющимся от одних заданных величин к другим линейно.

Содержание компонентов в комбинированном слое выполнено изменяющимся от одних заданных величин к другим нелинейно.

Шероховатость и отклонение от плоскости свободной поверхности комбинированного слоя выполнены посредством механической обработки такой поверхности не превышающими 1-го и 20-ти мкм соответственно.

На свободной поверхности комбинированного слоя после ее механической обработки посредством обработки кислыми или щелочными средами выполнены микронеровности глубиной не более 2-х мкм.

Устройство поверх комбинированного слоя содержит металлический слой, включающий металл из перечня: алюминий, бериллий, ванадий, вольфрам, германий, золото, кобальт, медь, молибден, никель, ниобий, олово, палладий, платина, свинец, серебро, тантал, титан, хром, цирконий, цинк или сплав на основе одного из указанных металлов, имеющий толщину не более 30 мкм, при этом комбинированный слой расположен между платой и упомянутым металлическим слоем.

Комбинированный слой выполнен толщиной не более 30 мкм.

Устройство поверх упомянутого металлического слоя содержит дополнительный металлический слой толщиной не более 50 мкм, включающий металл из перечня: алюминий, золото, медь, молибден, никель, олово, серебро или сплав на основе одного из указанных металлов.

Устройство между упомянутыми металлическими слоями содержит промежуточный металлический слой толщиной не более 50 мкм, включающий металл из перечня: алюминий, вольфрам, медь, молибден, никель, олово, платина, свинец, серебро, титан, цирконий или сплав на основе одного из указанных металлов.

Устройство поверх наружной поверхности внешнего металлического слоя содержит поверхностный металлический слой толщиной до 10 мкм, включающий металл из перечня: золото, никель, олово, платина, серебро, титан, хром или сплав на основе одного из указанных металлов, расположенный на свободной поверхности внешнего металлического слоя.

Как минимум, один комбинированный слой выполнен на одной из плоских поверхностей платы.

Как минимум, один из упомянутых металлических слоев расположен со стороны, как минимум, одной плоской поверхности платы,

Разнотолщинность всех имеющихся на одной из плоских поверхностей платы слоев (комбинированных, металлических) не превышает 20 мкм.

Устройство содержит, как минимум, один дополнительный диэлектрический слой, включающий материал из перечня алюмонитридная керамика, алюмооксидная керамика, бериллиевая керамика или композиция на основе одной из указанных керамик, или материал на основе гидрооксидов, оксидов и сульфидов.

Устройство поверх дополнительного диэлектрического слоя содержит, как минимум, один токопроводящий слой.

Заявляемый технический результат достигается также при следующей трактовке приведенных отличительных признаков устройства.

Комбинированный слой включает две или более области объемом больше 2·π·502 мкм3, для которых в отношении, как минимум, двух токопроводящих материалов, используемых в качестве компонентов такого слоя, выполняется условие

где Cmj, j - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в упомянутую область.

Шероховатость и профиль свободной поверхности комбинированного слоя выполнены в соответствии с его образованием на плате из названных компонентов методом термокомпрессии и/или термического/резистивного/магнетронного напыления/распыления, и/или осаждения из паровой/жидкой/расплавленной фазы, в том числе химического, и/или плазмохимическим методом (методом ионно-плазменного распыления), и/или методом реактивного испарения, и/или методом ионной имплантации, и/или электрохимическим, и/или бомбардировки пасты с последующим спеканием, и/или твердофазных реакций, и/или механического нанесения, и/или гальваническим с разной интенсивностью, в том числе зависящей от времени либо от времени и пространства (имеется в виду площадь поверхности платы, на которой формируют покрытие).

Устройство поверх наружной поверхности комбинированного слоя содержит поверхностный металлический слой толщиной до 10 мкм, включающий металл из перечня: золото, никель, олово, платина, серебро, хром или сплав на основе одного из указанных металлов.

Устройство содержит два включающих различные материалы (диэлектрические и/или токопроводящие) комбинированных слоя аналогичных упомянутому.

Как минимум, два комбинированных слоя выполнены на двух плоских поверхностях платы, в частности, на всех ее плоских поверхностях имеются комбинированные слои, при этом на различных плоских поверхностях платы могут быть выполнены слои различного состава.

Упомянутые металлические слои расположены на одной из плоских поверхностей платы.

Упомянутые металлические слои расположены на двух плоских поверхностях платы.

2. Композиция

Заявляемый технический результат достигается следующим.

В композицию покрытия керамической платы, включающего в качестве компонентов диэлектрический и токопроводящий материалы, введены следующие отличительные признаки: структура композиции такова, что, как минимум, в одном направлении она выполнена с заданным переменным содержанием названных компонентов, при этом обеспечено выполнение следующих двух условий

где Cci - процентное содержание для объема 2·π·102 мкм3, как минимум, одной -возможной геометрии, предпочтительно вытянутой перпендикулярно упомянутому направлению, в произвольном месте (из любого возможного) покрытия i-го диэлектрического материала, выбранного из перечня: алюмонитридная керамика, алюмооксидная керамика, бериллиевая керамика или композиция на основе одной из указанных керамик, или материал на основе гидрооксидов, оксидов, нитридов и сульфидов,

i - порядковый номер диэлектрического материала,

1≤i≤Nc,

Nc - число диэлектрических материалов, содержащихся в упомянутом месте, Nc=1...6,

Cmj - процентное содержание для объема 2·π·102 мкм3, как минимум, одной возможной геометрии, предпочтительно вытянутой перпендикулярно упомянутому направлению, в произвольном месте (из любого возможного) покрытия j-го токопроводящего материала, выбранного из перечня: алюминий, бериллий, ванадий, вольфрам, германий, железо, золото, кобальт, медь, молибден, никель, ниобий, олово, палладий, платина, свинец, серебро, тантал, титан, хром, цирконий, цинк или сплав на основе одного из указанных материалов,

j - порядковый номер токопроводящего материала,

1≤j≤Nm,

Nm - число токопроводящих материалов, содержащихся в упомянутом месте, Nm=1...12,

и

где - максимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия диэлектрического материала,

- минимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия диэлектрического материала,

- максимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия слоя токопроводящего материала,

- минимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия токопроводящего материала.

Покрытие выполнено с переменным содержанием названных компонентов по площади и/или по толщине.

Содержание компонентов в покрытии выполнено изменяющимся от одних заданных величин к другим линейно.

Содержание компонентов в покрытии выполнено изменяющимся от одних заданных величин к другим нелинейно.

Заявляемый технический результат достигается также благодаря введению следующих частных отличительных признаков.

Покрытие в области одной из поверхностей большей площади имеет содержание диэлектрического и токопроводящего материалов, удовлетворяющее условию

где Nc, Cci, i, Nm, Cmj и j - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в упомянутую область,

а в области другой поверхности большей площади, находящейся с противоположной стороны от упомянутой первой, - условию

где Nm, Cmj j, Nc, Cci и i - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в область, упомянутую последней.

Покрытие включает, как минимум, одну область объемом больше 2·π·502 мкм3, для которой в отношении, как минимум, одного j-го токопроводящего материала, используемого в качестве компонента покрытия, выполняется условие

где Cmj, j - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в указанную здесь область.

Заявляемый технический результат достигается также при следующей трактовке приведенных отличительных признаков композиции.

Покрытие включает две или более области объемом больше 2·π·502 мкм3, для которых в отношении, как минимум, двух токопроводящих материалов, используемых в качестве компонентов покрытия, выполняется условие

где Cmj, j - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в упомянутую область.

3. Способ

Заявляемый технический результат достигается следующим.

В способ получения покрытия керамической платы, заключающийся в том, что до окончательного образования покрытия (в частном случае - формообразования) в качестве компонентов покрытия на плату наносят диэлектрический и токопроводящий материалы, введены следующие отличительные признаки: как минимум, в одном направлении упомянутое покрытие выполняют с заданным переменным содержанием названных компонентов и с толщиной, удовлетворяющей условию

где t - толщина платы,

Δ - толщина покрытия,

при этом обеспечивают выполнение следующих двух условий

где Cci - процентное содержание для объема 2·π·102 мкм3, как минимум, одной возможной геометрии, предпочтительно вытянутой перпендикулярно упомянутому направлению, в произвольном месте (из любого возможного) покрытия i-го диэлектрического материала, выбранного из перечня: алюмонитридная керамика, алюмооксидная керамика, бериллиевая керамика или композиция на основе одной из указанных керамик, или материал на основе гидрооксидов, оксидов, нитридов и сульфидов,

i - порядковый номер диэлектрического материала,

1≤i≤Nc,

Nc - число диэлектрических материалов, содержащихся в упомянутом месте, Nc=1...6,

Cmj - процентное содержание для объема 2·π·102 мкм3, как минимум, одной возможной геометрии, предпочтительно вытянутой перпендикулярно упомянутому направлению, в произвольном месте (из любого возможного) покрытия j-го токопроводящего материала, выбранного из перечня: алюминий, бериллий, ванадий, вольфрам, германий, железо, золото, кобальт, медь, молибден, никель, ниобий, олово, палладий, платина, свинец, серебро, тантал, титан, хром, цирконий, цинк или сплав на основе одного из указанных материалов,

j - порядковый номер токопроводящего материала,

1≤j≤Nm,

Nm - число токопроводящих материалов, содержащихся в упомянутом месте, Nm=1...12,

и

где - максимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия диэлектрического материала,

- минимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия диэлектрического материала,

- максимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия токопроводящего материала,

- минимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия токопроводящего материала,

причем покрытие выполняют накрывающим более π·10002 мкм3 поверхности платы,

в то время как компоненты покрытия высаживают (здесь и далее - или осаждают) на плату либо параллельно с переменной интенсивностью высаживания, как минимум, одного из них во времени или во времени и в пространстве, либо последовательно с инерционным и/или диффундирующим проникновением одного из них в толщу другого, либо параллельно-последовательно с указанными условиями, либо одновременно в виде композиции компонентов (после чего изменяют структуру такой композиции, обеспечивая направленное перемещение одного из компонентов в толще другого, например, при течении седиментативных процессов).

В зависимости от материала кристаллов МИС в качестве токопроводящих материалов комбинированного слоя используют щелочные или щелочноземельные или карбидообразующие металлы.

Покрытие выполняют с переменным содержанием названных компонентов по площади и/или по толщине.

Содержания компонентов в покрытии выполняют изменяющимся от одних заданных величин к другим линейно.

Содержания компонентов в покрытии выполняют изменяющимся от одних заданных величин к другим нелинейно.

Заявляемый технический результат достигается также благодаря введению следующих частных отличительных признаков.

Задают структуру покрытия - в соответствии с требуемой (или заданной) закономерностью изменяют (увеличивают от одного заданного значения до другого, например, от нуля до максимального значения, или уменьшают от одного заданного значения до другого) во времени (в зависимости от времени) либо во времени и в пространстве интенсивность высаживания, как минимум, одного из компонентов покрытия на плату и/или изменяют во времени температуру источников компонентов в пределах от 0,01 до 1,00 ее максимального значения, и/или изменяют во времени геометрию схемы нанесения компонентов покрытия - расстояния(е) от центров(а) источников(а) компонентов(а) до центра поверхности платы, на которой формируется покрытие в пределах от 0,1 до 1,0 его максимального значения и/или расстояния (е) от центров(а) масок(и) до центра упомянутой поверхности платы и/или от центров(а) масок(и) до центров(а) источников(а) компонентов(а) в пределах от 0,1 до 1,0 их максимальных значений, и/или углы(л) между масками(ой) или экранами(ом) и упомянутой поверхностью платы, и/или углы(л) между осевым пучком напыляемого материала и упомянутой поверхностью платы, и/или расстояние между центрами источников компонентов в пределах от 0,1 до 1,0 его максимального значения, и/или изменяют во времени температуру платы в пределах от 0,01 до 1,00 ее максимального значения, и/или изменяют во времени рабочее давление в установке для нанесения покрытия в пределах от 0,0001 до 1,0000 его максимального значения, и/или изменяют во времени химический состав композиции технологических газов (газовых смесей) в установке для нанесения покрытия (при этом используют аргон, гелий, водород, азот, кислород, хлорсодержащие газы, кремнийсодержащие газы, др.), и/или изменяют во времени величину и/или направление магнитного и/или электрического полей в пределах от 0,00001 до 1,00000 их максимального значения, и/или изменяют во времени концентрацию/состав композиций, которую размещают на плате и используют для получения покрытия, и/или изменяют во времени электрические потенциалы элементов схемы образования покрытия в пределах от 0 до 40'000 В (следует читать как 40 кВ), и/или изменяют во времени протяженность источника компонента, например, диафрагмируя его - уменьшая размер полевой диафрагмы, установленной между источником и его маской-экраном либо маской платы.

В области покрытия, граничащей с платой, обеспечивают содержание диэлектрического и токопроводящего материалов, удовлетворяющее условию

где Nc, Cci, i, Nm, Cmj и j - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в упомянутую область, а в области покрытия, находящейся с противоположной стороны от граничащей с платой - условию

где Nm, Cmj j, Nc, Cci и i - см о выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в область, упомянутую последней.

Покрытие выполняют включающим как минимум одну область объемом больше 2·π·502 мкм3, для которой в отношении, как минимум, одного j-го токопроводящего материала, используемого в качестве компонента такого покрытия, соблюдается условие

где Cmj, j - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в указанную здесь область.

Компоненты покрытия высаживают на плату методом термокомпрессии и/или термического/резистивного/магнетронного напыления/распыления (в частности, распыления алюминия в азотосодержащей среде), и/или осаждения из паровой/жидкой/расплавленной фазы, в том числе химического, и/или плазмохимическим методом (методом ионно-плазменного распыления), и/или методом реактивного испарения, и/или методом ионной имплантации азота в алюминий, и/или электрохимическим методом, и/или методом бомбардировки толщи одного из компонентов другим с последующим спеканием, и/или методом твердофазных реакций, и/или механически, и/или гальванически.

После образования покрытия плату с ним подвергают термической обработке.

В течение более 60 с выдерживают плату при температуре, не превышающей 0,95 от абсолютной температуры плавления токопроводящего материала, использованного в качестве компонента покрытия, имеющего минимальную температуру плавления, либо при температуре, не превышающей низшую эвтектическую точку имеющейся в покрытии композиции металлов.

Выдерживают плату при температуре строго более 120°С в течение строго более 5 мин.

Выдерживают плату при температуре 180±60°С в течение от 5 до 180 мин.

Выдерживают плату при температуре 360±120°С в течение от 5 до 180 мин.

Заявляемый технический результат достигается также при следующей трактовке приведенных отличительных признаков способа с учетом соответствующих признаков устройства.

Покрытие включает две или более области объемом больше 2·π·502 мкм3, для которых в отношении как минимум двух токопроводящих материалов,, используемых в качестве компонентов покрытия, выполняется условие

где Cmj, j - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в упомянутую область.

Покрытие выполняют шириной более 100 мкм.

Покрытие выполняют толщиной не более 30 мкм. Выдерживают плату при температуре строго более 120°С в течение строго более 5 мин.

Выдерживают плату при температуре 180±60°С в течение от 5 до 180 мин.

Выдерживают плату при температуре 360±120°С в течение от 5 до 180 мин.

Далее предполагается, что осуществляют механическую обработку платы с покрытием, после чего осуществляют химическое полирование последнего.

Перечень фигур чертежей

Заявляемое изобретение иллюстрируются следующим образом:

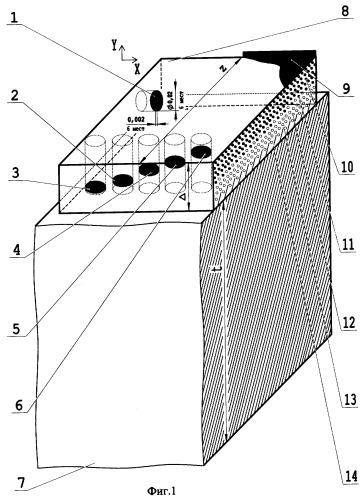

- на фиг.1 изображен один из вариантов исполнения платы с комбинированным слоем (пропорции на фигуре не соблюдены);

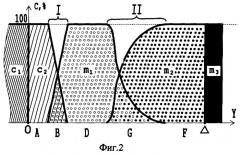

- на фиг.2 изображен один из вариантов исполнения заданного переменного содержания названных компонентов;

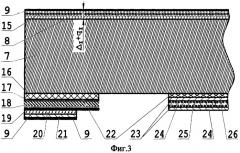

- на фиг.3 изображен один из вариантов исполнения платы с комбинированными слоями (пропорции на фигуре не соблюдены);

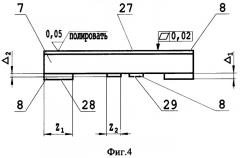

- на фиг.4 изображен один из вариантов исполнения платы с тремя комбинированными слоями (пропорции на фигуре не соблюдены);

- на фиг.5 изображен один из вариантов наружной необработанной поверхности комбинированного слоя;

- на фиг.6 изображен один из вариантов наружной обработанной пове