Способ обработки поверхности трения

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано для упрочняющей и антифрикционной обработки поверхностей трения. Способ включает формирование микроуглублений частично регулярного микрорельефа путем накатывания. Перед накатыванием осуществляют предварительную упрочняющую обработку, после которой наносят покрытие из пластичного металла, и накатывают микроуглубления частично регулярного микрорельефа на определенном расстоянии от конца наносящего покрытие инструмента с ворсом. При этом инструмент с ворсом располагают под определенным углом от горизонтальной оси и с определенным натягом его ворса. Повышается износостойкость и работоспособность поверхностей трения деталей машин. 3 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано на финишных операциях технологических процессов для упрочняющей и антифрикционной обработок рабочих поверхностей деталей (поверхностей трения).

Известен способ упрочнения и нанесения покрытия, где происходит предварительное упрочнение поверхности и нанесение антифрикционного покрытия быстровращающейся щеткой (Патент №2053106, В 24 В 39/00, бюл. №5, 1996 г.).

Недостатком данного способа является усложненная кинематика движения инструмента (щетки), невозможность формирования регулярного микрорельефа (маслоемких канавок).

Известен способ последовательной обработки рабочих поверхностей с нанесением частично регулярного микрорельефа. Здесь между синусоидальными канавками образуется микроуглубление более плотной упаковки (А.с. №1505800, В 24 В 39/00, бюл. №33, 1989 г.).

Недостатком данного способа является невозможность нанесения износостойкого покрытия, сложность механизма образования регулярного микрорельефа и частично регулярного микрорельефа (маслоемких канавок).

Известен способ обработки поверхностей трения, при котором образуют частично регулярный микрорельеф накатыванием, который выполняют асимметрично профилю в направлении скольжения, затем проводится упрочняющая обработка дна образованной канавки и снятия микровыступов (наплывов) сферическим индентором (А.с. №1521569, В 24 В 39/00, бюл. №42, 1989 г.).

Недостатком данного способа является невозможность нанесения антифрикционного покрытия, при этом упрочняющая обработка проводится только по дну маслоемкой канавки, а основная рабочая поверхность не упрочняется.

Данное техническое решение выбрано автором в качестве прототипа.

Техническим результатом предлагаемого способа является повышение износостойкости, работоспособности поверхностей трения деталей машин за счет улучшения антифрикционных свойств нанесением покрытия, повышение маслоемкости рабочих (контактных) поверхностей в условиях граничной смазки и упрощение технологии реализации способа.

Технический результат достигается тем, что в известный способ обработки поверхности трения, включающий формирование микроуглублений частично регулярного микрорельефа путем накатывания с плавным переходом от несущей поверхности к дну углубления и ее упрочнения, дополнительно, с целью подготовки поверхности для нанесения покрытия из пластичного металла, осуществляют предварительную упрочняющую обработку, например, гибким инструментом (быстровращающейся щеткой), после которой наносят покрытие из пластичного металла, состав жидкости для покрытия содержит, например, соли наносимого металла, растворенные в глицерине, и другие компоненты, и накатывают роликом микроуглубления частично регулярного микрорельефа на расстоянии от конца инструмента, наносящего покрытие (щетки), с ворсом, равным (0,2...0,3) его ширины, кроме того, инструмент с ворсом расположен под углом α=15-20° от горизонтальной оси с натягом εн, который определяется по формуле:

где εуст - первоначальный натяг,

α - угол установки инструмента, наносящего покрытие.

Дополнительное увеличение натяга улучшает качество покрытия. Как известно, время нанесения покрытия при химическом осаждении составляет 10...12 с. Отставание накатного ролика обеспечивает необходимое время для образования покрытия. Установлено, что для нанесения покрытия необходимо, чтобы ворс щетки более длительное время находился в контакте с обрабатываемой поверхностью для улучшения качества покрытия, увеличение длины скольжения обеспечивают увеличением эксцентриситета (смещения) оси щетки от исходного положения.

Статическое усилие, прикладываемое к ролику, можно определить зависимостью:

P=9,8πρ(r·sinψ)2,

где ρ - среднее давление при пластической деформации (180-250 МПа),

r - радиус деформирующей части ролика (r=1,5 мм),

ψ - угол вдавливания (≈6°).

Для обеспечения процесса упрочнения и подготовки поверхности перед нанесением покрытия щетку устанавливают с предварительным натягом. Натяг ворса инструмента появляется при перемещении оси щетки от исходного места расположения (касание ворса поверхности) в сторону к поверхности для создания определенного усилия обработки за счет упругих свойств проволоки ворса. Необходимую величину пути (величина контакта) скольжения ворса щетки по обрабатываемой поверхности определяют зависимостью:

где D - диаметр щетки, мм;

l - длина ворса, мм;

ε - натяг, мм.

В процессе образования частично регулярного микрорельефа (маслоемких канавок) деформирующий элемент ролика вдавливают в обрабатываемую поверхность с определенным усилием Р, при этом образуются канавки некоторой глубины hk, параметры которой определяют из условия обеспечения на основной несущей поверхности определенного количества смазочного средства. Окончательную величину натяга определяют зависимостью:

Величина статического усилия, прикладываемое к ворсу щетки, определяется зависимостью:

Рщ=Pp·cosα,

где Рр - статическое усилие, прикладываемое к ролику, Н;

α - угол установки оси щетки относительно горизонтальной оси детали.

Параметры деформирующего ролика определяются зависимостью:

где Dд - диаметр обрабатываемой поверхности детали, мм;

ip - целое число волн (экспериментально установлено ip=7...10);

i - дробная часть числа волн синусоиды на окружности детали (экспериментально установлено 0<i<5);

τ - угол подъема винтовой линии расположения канавок на цилиндрической поверхности

где ε - продольная подача ролика при обработке, мм/об.

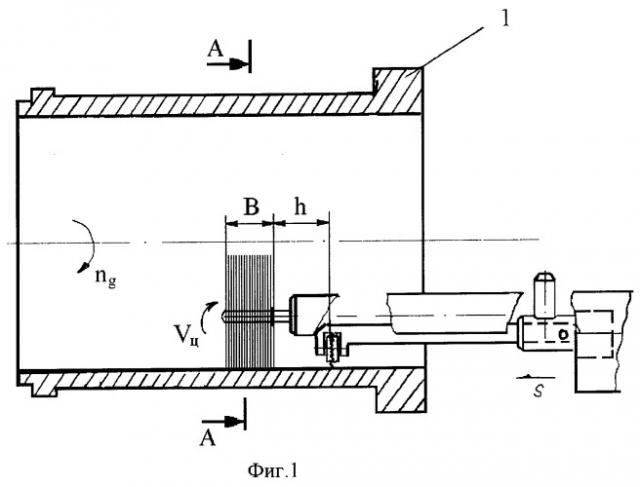

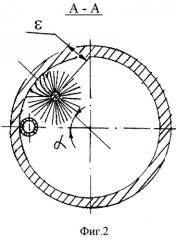

Схема обработки представлена на фиг.1, сечение А-А - на фиг.2, форма канавок - на фиг.3.

Пример реализации способа. Обрабатывается внутренняя поверхность, например, гильзы цилиндра двигателя внутреннего сгорания или рабочая поверхность цилиндра исполнительного органа строительно-дорожной машины. Деталь 1 устанавливается, например, в патроне токарного станка. Платформа (не показана) с установкой для статического нагружения деформирующего ролика 2 и приводом быстровращающейся щетки 3 закрепляется в резцедержателе станка.

Раствор содержит, например: 5...10% хлорной меди, 5...10% ацетамида, 1% мочевины, 10% дистиллированной воды, 1...2% ультрадисперсные порошки меди и никеля 1,5...2%, растворенные в глицерине.

Металлическая щетка, ворс которой выполнен, например, из проволоки ⊘=0,25 мм, длина ворса 28...30 мм, диаметр щетки 80 мм, коэффициент плотности набивки ворса 0,16...0,18. Скорость вращения щетки v≥10 м/с, предварительный натяг - 3 мм. Перемещая суппорт станка, платформа с установкой подводится к обрабатываемой поверхности. Включается станок, и одновременно с вращением детали начинается вращение щетки.

Проводится предварительная обработка рабочей поверхности детали быстровращающейся щеткой с продольной подачей 1,2...1,4 мм/об. Здесь кроме упрочнения проводится подготовка поверхности (первый переход). На втором переходе (без остановки вращения) в зону контакта ворса и с поверхности подается самотеком раствор, а суппорт станка с платформой дополнительно перемещается в поперечном направлении для создания статического усилия Pст=800...1000 Н. Создаваемое давление необходимо для накатывания микрорельефа.

При подаче раствора происходит процесс химического взаимодействия ионов металла покрытия с обрабатываемой поверхностью, предварительно образуется некоторый диффузионный слой, а затем само покрытие. Образование покрытия (химическое взаимодействие) происходит в некотором временном интервале, поэтому формирование маслоемких канавок (частично-регулярного микрорельефа) начинается на некотором расстоянии от покрытиеобразующего инструмента (щетки).

Геометрические параметры ролика определяют по вышеприведенным зависимостям. Режимы обработки оптимизированы и составляют nдет=200 об/мин, s=1,2 мм/об.

Способ возможно реализовать, используя не переходы, а операции: нанесение покрытия и формирования микрорельефа.

Предлагаемый способ обработки позволяет повысить износостойкость поверхностей трения, например, гильз цилиндров в 1,3...1,5 раза, гидроцилиндров исполнительных органов в 1,5...1,6 раза за счет значительного улучшения антифрикционных свойств поверхностей с покрытием и наличия третьего тела в зоне контакта. Микроуглубления (частично-регулярный микрорельеф) улучшает снабжение трущихся поверхностей смазкой, предотвращает явление схватывания, повышает работоспособность и долговечность контактирующих поверхностей.

Способ обработки поверхности трения, включающий формирование микроуглублений частично регулярного микрорельефа путем накатывания, отличающийся тем, что осуществляют предварительную упрочняющую обработку, после которой наносят покрытие из пластичного металла и накатывают микроуглубления частично регулярного микрорельефа на расстоянии от конца наносящего покрытие инструмента с ворсом, равном (0,2...0,3) его ширины, расположенного под углом α=15-20° от горизонтальной оси, с натягом его ворса εн, который определяют по формуле

где εуст - первоначальный натяг;

α - угол установки наносящего покрытие инструмента.