Устройство для смазки гребней колес

Иллюстрации

Показать всеИзобретение относится к области рельсовых транспортных средств и касается устройства для смазки гребней колес грузовых вагонов. Устройство содержит резервуар со смазкой, маслопроводы и башмаки 1 со вставками из твердого смазочного материала, расположенные с возможностью взаимодействия с гребнями 7 колес тележек. Каждый из башмаков жестко закреплен на подпружиненных тягах 2, расположенных подвижно в продольной плоскости тележек. Концы подпружиненных тяг имеют наклонные упоры 23, взаимодействующие с клиновыми сухарями, жестко закрепленными на поперечных тягах 20, также подвижно установленных в направляющих тележки, и взаимосвязанные с криволинейной образующей поверхностью кулачка 18, жестко закрепленного на днище кузова вагона так, что его ось вращения расположена соосно продольной оси симметрии шкворня 15 тележки. Технический результат - повышение надежности устройства. 4 ил.

Реферат

Предлагаемое изобретение относится к области рельсовых транспортных средств и может быть использовано в конструкции как пассажирских, так и грузовых вагонов.

Известно устройство для смазки гребня колеса железнодорожного подвижного состава, описанное в а.с. СССР №1133153, которое содержит смонтированный на подвижном составе резервуар со смазкой и связанные с ним посредством маслопровода смазывающие ролики, закрепленные с возможностью взаимодействия с гребнями колес. Существенным недостатком такого устройства является низкая надежность его за счет использования вращающихся роликов, подающих смазку на гребни колес из-за высоких окружных скоростей последних. Так, например, при диаметре колеса (по гребню) 900 мм и диаметре ролика порядка 150 мм передаточное число такой фрикционной передачи составит 900/150=6, а это значит, что, на сегодняшний день, при скорости, например, 150 км/ч, окружная скорость на гребне составит 41,6 м/с при частоте вращения ролика порядка 5300 мин-1. Конечно, при таких больших частотах вращения получить надежную конструкцию узла крепления ролика сложно. В то же время устройство использует жидкую смазку, и поэтому, в любом случае, последняя будет попадать на поверхность катания колес подвижного состава, а следовательно, и наноситься на горизонтальную поверхность головки рельса, а это приведет к снижению как эффективности торможения поезда, так и трогания его с места на тех участках железнодорожного пути, где наносилась смазка на гребни колес. Еще важный недостаток такого устройства заключается в том, что если его использовать на локомотивах, то локомотивная бригада всегда может проследить за его работой, проверить наличие смазки в резервуаре и т.д. А вот если его применить в конструкциях грузовых вагонов, то организационные мероприятия по вышеуказанным работам окажутся весьма трудоемки.

Известно также "Устройство для смазки гребня колеса железнодорожного подвижного состава в кривых участках пути" по а.с. СССР №1652154. Конструкция такого устройства в целом аналогична вышеописанной, и поэтому недостатки их подобны.

Поэтому целью предлагаемого изобретения является повышение надежности устройств, предназначенных для смазки гребней колес за счет исключения из их конструкции вращающихся элементов, и упрощение устройства для смазки гребней колес за счет использования твердых смазок.

Поставленная цель достигается тем, что контактные элементы выполнены в виде башмаков, снабженных по своим контактным поверхностям, имеющим профиль, идентичный гребням колес, вставками из твердого смазочного материала, причем каждый из них жестко закреплен на подпружиненных тягах, расположенных подвижно в продольной плоскости тележек, при этом концы подпружиненных тяг имеют наклонные упоры, взаимодействующие с клиновыми сухарями, жестко закрепленными на поперечных тягах, также подвижно установленных в направляющих тележки, и взаимосвязанные с криволинейной образующей поверхностью кулачка, жестко закрепленного на днище кузова вагона так, что его ось вращения расположена соосно продольной оси симметрии шкворня тележки.

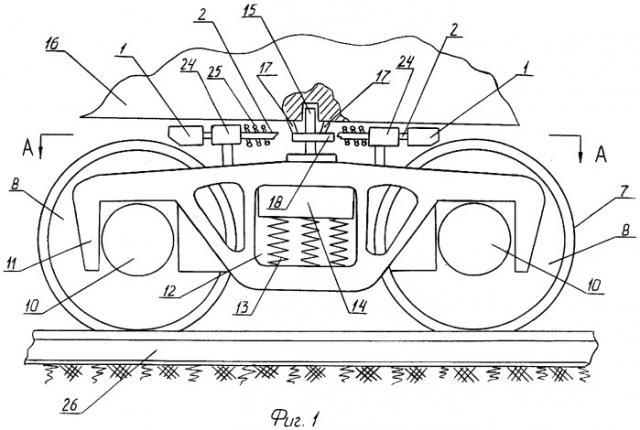

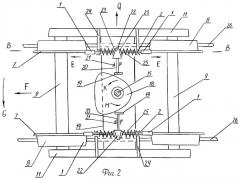

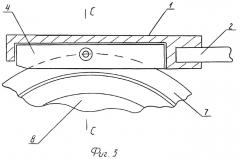

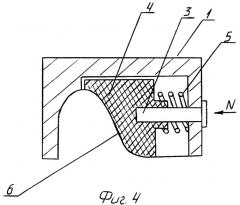

На чертежах фиг.1 показан общий вид устройства для смазки гребней колес смонтированного на тележке грузового вагона вид сбоку; на фиг.2 - вид по стрелке А на указанное устройство; на фиг.3 - продольный разрез башмака в момент контакта его с гребнем колеса вагона по ВВ и на фиг.4 - поперечный разрез башмака по СС.

Устройство для смазки гребней колес состоит из башмаков 1, жестко закрепленных на продольных тягах 2, и внутри их на пальцах 3 подвижно размещены камни 4, которые подпружинены пружинами 5 относительно башмаков 1. Камни 4 имеют профиль 6, идентичный профилю гребней 7 колес 8, установленных на осях 9, подвижно размещенных в буксах 10, расположенных в боковинах 11 рамы тележки. В отверстиях 12 боковин 11 тележки на пружинах 13 размещена надрессорная балка 14, снабженная шкворнем 15, взаимосвязанным с кузовом 16 грузового вагона. На кузове 16 грузового вагона с помощью кронштейнов 17 закреплен кулачок 18, контактирующий с упорами 19 поперечных тяг 20, которые подвижно установлены в опорах 21 надрессорной балки 14. Другие концы поперечных тяг 20 снабжены клиновыми сухарями 22, взаимодействующими с наклонными упорами 23, жестко закрепленными на продольных тягах 2, которые подвижно закреплены в опорах 24, установленных на боковинах 11 рамы тележки, и подпружинены пружинами сжатия 25 относительно опор 24. Колеса 8 расположены на рельсах 26.

Работает устройство для смазки гребней колес следующим образом. При входе грузового вагона в кривую пути движущегося в составе поезда по стрелке F его тележка, например, получает угловой поворот по стрелке G (фиг.2), что приводит к набеганию по стрелке К на кулачок 18 упора 19, расположенного справа по ходу движения по стрелке F, при этом левый упор 19, наоборот, будет удаляться от поверхности кулачка 18 по стрелке М. Дальнейший поворот тележки по стрелке G приведет в движение правую поперечную тягу 20, которая, перемещаясь по стрелке Q в опоре 21 своим клиновым сухарем 22, приведет в движение по стрелкам Е продольные тяги 2, сжимая пружины сжатия 25. Такое движение продольных тяг 2 обеспечит и перемещение, также по стрелкам Е, башмаков 1, которые жестко связаны с последними, и они своими камнями 4 начнут входить в контакт с вращающимися гребнями 7 колес 8, прижимаясь к их вертикальным поверхностям с усилием, создаваемым пружинами 5 и действующим по стрелке N. Так как камни 4 могут быть выполнены из любого твердого смазочного материала, например, графита, который в атмосферных условиях обладает хорошими антифрикционными свойствами и проявляет адгезионную способность с металлами (см., например, кн.: Смазочные материалы: Антифрикционные и противоизносные свойства. Методы испытаний: Справочник / Р. М. Матвеевский и др. - М.: Машиностроение, 1989 г. (основы проектирования машин стр. 176, приложения)), то на поверхности гребней 7 в зоне их контакта с камнями 4 образуется адгезионная пленка, которая при дальнейшем угловом повороте колес 8 нанесется соответственно на боковые грани головок рельс 26. Этому будет способствовать прижатие к головкам рельс 26 гребней 11 колес 8, находящихся также с левой стороны чертежа фиг.1, так как именно эта сторона рельсовой нитки железнодорожного рельса является внешней образующей кривой пути, и к ней, под действием центробежных сил, будут прижиматься гребни 7 колес 8. Как только грузовой вагон выйдет из кривой, тележка поворачивается на шкворне 15 в направлении, обратном стрелке G, и под действием сжатых пружин 25 башмаки возвращаются в исходное положение, отжимая от наклонных упоров 23 клиновой сухарь 22, который перемещается в направлении обратном стрелке Q, и детали устройства занимают такое положение, как это показано на фиг.2. Поворот тележки в противоположную сторону (вправо по отношению к стрелке F) осуществляется подобным образом, при этом в работу включаются башмаки, расположенные с левой стороны тележки. Далее процесс смазки гребней 7 колес 8 неоднократно повторяется. По мере износа камней 4 их меняют или на промежуточных станциях, или в вагонных депо при их профилактике и ремонте.

Технико-экономическое преимущество предложенного технического решения очевидно, так как оно позволяет, во-первых, эффективно производить смазку гребней колес твердым смазочным материалом, во-вторых, использовать его в конструкциях грузовых вагонов, в-третьих, исключить замасливание рельс жидкими и пластичными смазками и получить значительный экономический эффект в результате отказа от последних.

Устройство для смазки гребней колес преимущественно железнодорожного вагона, состоящее из кузова и тележек, соединенных между собой шкворнем, включающее резервуар со смазкой, маслопроводы и смазывающие контактные элементы, расположенные с возможностью взаимодействия с гребнями колес тележек, отличающееся тем, что контактные элементы выполнены в виде башмаков, снабженных по своим контактным поверхностям, имеющим профиль, идентичный гребням колес, вставками из твердого смазочного материала, причем каждый из них жестко закреплен на подпружиненных тягах, расположенных подвижно в продольной плоскости тележек, при этом концы подпружиненных тяг имеют наклонные упоры, взаимодействующие с клиновыми сухарями, жестко закрепленными на поперечных тягах, также подвижно установленных в направляющих тележки, и взаимосвязанные с криволинейной образующей поверхностью кулачка, жестко закрепленного на днище кузова вагона так, что его ось вращения расположена соосно продольной оси симметрии шкворня тележки.