Способ изготовления нановолокон

Иллюстрации

Показать всеИзобретение относится к нанотехнологии, изготовлению наноструктур, а именно к способам производства нановолокон. Сущность изобретения: в способе изготовления нановолокон на подложке формируют многослойную структуру, содержащую, по крайней мере, один жертвенный слой и пленочную структуру из вещества, предназначенного для формирования волокон, разделенную на узкие полоски, селективно удаляют жертвенный слой, за счет этого узкие полоски освобождаются от связи с подложкой, образуя волокна. Многослойная структура может содержать несколько жертвенных и несколько слоев, из которых будут получаться волокна. Пленочную структуру разделяют на полоски после выращивания, либо ее формируют изначально разделенной на узкие полоски путем формирования ее на подложке со специальным рельефом. Техническим результатом изобретения является создание простой и эффективной технологии формирования твердотельных нановолокон из различных веществ, что позволяет получить нановолокна, обладающие прочностью и стойкостью к внешней среде, а также другими необходимыми свойствами. Процесс совместим со стандартными технологиями изготовления интегральных схем. 9 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к нанотехнологии, изготовлению наноструктур, а именно нановолокон, способам производства химических нитей, мононитей, волокон.

В настоящее время существуют различные методы производства нановолокон - методы химического синтеза, метод осаждения из пара или из жидкой фазы, выращивание волокон на специальных субстратах. Методы химического синтеза дают неупорядоченные, шерстеобразные, различные по толщине, спутанные волокна. Классический пример - синтез углеродных трубок с использованием электрической дуги.

Известен синтез волокон на субстрате (T.Takami "Nanofiber and method of manufacturing nanofiber", заявка на патент США № 0129761, 2002). Он дает возможность получать упорядоченные волокна, ориентированные приблизительно в одном направлении. Метод использует процесс самоорганизации. На поверхности подложки определенным образом (либо литографией, либо плазменным травлением, либо путем самоорганизации при взаимном расположении идентичных гранул на поверхности подложки) создаются зародыши для роста нановолокон. При последующем химическом синтезе из зародышей формируются нановолокна. Таким образом, удается контролировать расположение, диаметр, размер нановолокон, ориентировать их в одном направлении.

Известен процесс получения свободностоящих углеродных нанотрубок, выбранный прототипом (Z.F.Ren, Z.P.Huang, D.Z.Wang and J.G.Wen, Growth of a single freestanding multiwall carbon nanotube on each nanonickel dot. Applied Physics Letters, v.75, № 8). Этот метод позволяет выращивать углеродные трубки перпендикулярно к субстрату, на заранее заданных местах подложки. На кремниевую подложку осаждают никелевую пленку, через слой резиста с литографическим рисунком таким образом, что на подложке образуется никелевая пленка только в тех местах, где должны вырасти трубки. Конечный «никелевый рисунок» остается после удаления резиста. Далее осуществляют синтез углеродных трубок при давлении из смеси ацетилена и аммиака. Трубки вырастают на Ni, но не на кремнии. Получают массив вертикальных трубок, расположенный на месте никелевой пленки.

Используемый набор технологических операций и сам принцип создания волокон ограничивает максимально достижимую длину волокон размерами порядка 10 мкм, методы не позволяют изготовлять волокна большой длины. Эти методы не позволяют контролируемо, с прецизионной точностью задавать размер и положение волокон. Для производства нановолокон используется ограниченный круг материалов.

Последнее время нановолокна находят применения во все большем количестве областей. Например, в наномеханике, микроэлектронике, магнитоэлектронике, вакуумной электронике и материаловедении как эмиттеры электронов, для электродов, для солнечных батарей, для фильтрации, биомедицинские применения (введение лекарств, защита ран и др.), для изготовления новых материалов.

Техническим результатом изобретения является создание простой и эффективной технологии формирования твердотельных нановолокон из различных типов веществ (полупроводниковые, металлические). За счет возможности выбирать химический состав нановолокон в широких пределах нановолокна обладают прочностью и стойкостью к внешней среде (температуре, давлению, свету, химической стойкостью и т.д.), а также другими желаемыми свойствами, присущими веществу, из которого их формируют. Процесс изготовления является совместимым со стандартными методами изготовления интегральных схем, массовым, возможно одновременно непрерывно изготавливать большое количество нановолокон на одной подложке, размеры и ориентация нановолокон строго задаются при их формировании.

Технический результат достигается тем, что нановолокна изготовляют, осаждая на подложку вещество, предназначенное для формирования волокон, подложке формируют многослойную структуру, содержащую, по крайней мере, один жертвенный слой, и пленочную структуру из вещества, предназначенного для формирования волокон, разделенную на узкие полоски шириной 0,001-100 микрометров, причем толщина пленочной структуры составляет 1-200 нанометров, затем селективно удаляют жертвенный слой, за счет этого узкие полоски освобождаются от связи с подложкой и превращаются в нановолокна.

Многослойную структуру формируют содержащей несколько жертвенных слоев и несколько слоев из вещества, предназначенного для формирования волокон, причем эти слои периодически чередуются между собой.

Многослойную структуру разделяют на полоски после формирования на подложке.

Многослойную структуру формируют изначально разделенной на узкие полоски путем формирования ее на подложке с периодическим рельефом.

Пленочную структуру из вещества, предназначенного для формирования волокон, формируют напряженной.

Пленочную структуру из вещества, предназначенного для формирования волокон, формируют разделенной на узкие криволинейные полоски.

Пленочную структуру, разделенную на узкие полоски, формируют из InGaAs/GaAs, а жертвенным слоем является слой AlAs.

Пленочную структуру формируют из легированного кремния, а жертвенным слоем является слой нелегированного кремния.

Пленочную структуру формируют из Ti/Au, а жертвенным слоем является слой Al.

Многослойную структуру формируют селективной эпитаксией на подложке, являющейся многослойной эпитаксиальной структурой с V-канавками.

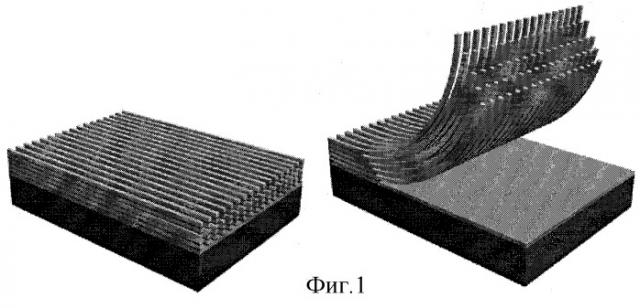

На фигуре 1 схематично изображен процесс получения нановолокон из цельной многослойной пленочной структуры.

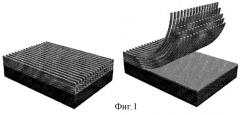

На фигуре 2 изображены спиралевидные волокна.

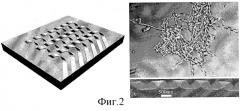

На фигуре 3 схематично изображена многослойная GaAs/AlGaAs/GaAs/AlGaAs гетероструктура с V-канавками.

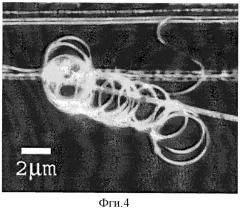

На фигуре 4 изображено длинное (более 200 мкм) нановолокно из Si/SiGe (10 нм/5 нм).

Для изготовления нановолокон мы использовали ультратонкие пленки, разделенные на узкие полоски. Пленку выращивают на подложке, а потом отсоединяют от подложки нановолокна. Причем разделять пленку на узкие полоски можно как после выращивания, так и сразу выращивая ее в виде узких полосок.

На подложке InP выращивали жертвенный слой AlAs 1 нм, на нем выращивали напряженный слой In0.6Ga0.4As толщиной 2 нм, затем напряженный слой 2 нм In0.4Ga0.6As, далее этот набор из трех слоев повторяли несколько раз (мы изготовляли до 20 периодов), см.фиг.1. Далее с помощью литографии эпитаксиальные слои разделяли на полоски шириной 20 нм (достижимы и меньшие размеры). Ширина волокон определяется возможностями литографии, поэтому мы использовали электронную литографию, для промышленного производства следует предпочесть импринт-литографию. Чтобы волокна остались закреплены на подложке, т.е. были скреплены в массив, оставляли с одного края подложки область, где пленка не разделена на полоски. Далее производили плазменное травление до уровня подложки, чтобы разделить пленку на полоски - будущие волокна и обеспечить доступ травителя к жертвенным слоям, см.фиг.1. Затем проводили травление в 10% водном растворе HF. Плавиковая кислота растворяет жертвенные слои AlAs, и полоски-волокна освобождаются от подложки. Внутренние напряжение в пленке In0.6Ga0.4As/In0.4Ga0.6As способствует отделению волокон от подложки. Полученные волокна имеют небольшой изгиб, радиус изгиба волокон для данной структуры составляет около 5 см, что придает устойчивость массиву волокон и препятствует спутыванию волокон друг с другом. Длина волокон ограничена размерами подложки (мы использовали подложку диаметром 10 см). Но в настоящее время в полупроводниковом производстве обычны подложки диаметром 30 см и существует тенденция к увеличению размеров подложек. При ширине волокна 10 нм с одной пластины, содержащей хотя бы 10 периодов (жертвенный и напряженный) слоев, можно получить сотни миллионов нановолокон длиной до 30 см. Следует заметить, что современные промышленные установки позволяют одновременно обрабатывать несколько пластин, что еще больше увеличивает эффективность производства.

Если использовать исходную структуру с большим напряжением, например бислой In0.3Ga0.7As -3 нм/GaAs - 6 нм, то полоски не просто отделяются от подложки, а скручиваются в спирали (при соответствующей ориентации относительно кристаллографических осей, что задает направление сворачивания), см. фиг.2. Такое нановолокно спиралеобразной формы очень гибкое и растяжимое.

Для того чтобы получать волокна, по длине превышающие размеры подложки, с помощью литографии разделяли пленочную структуру на криволинейные полосы, которые не кончаются на краях подложки. Использовали литографический рисунок, представляющий собой спираль, змеевидный зигзаг.

Аналогичным способом мы получали волокна и из однородной пленки, не имеющей внутреннего напряжения. Например, на подложке GaAs выращивали жертвенный слой AlAs, 7 нм, на нем выращивали слой GaAs толщиной 2 нм, затем снова AlAs далее GaAs, эту пару слоев повторяли 5 раз. Далее аналогично разделяли слои на полоски, проводили травление в HF. Однако, так как эти волокна не имели внутреннего напряжения, то они не отделяются от подложки и формируется просто набор спутанных нитей.

Ключевой момент метода - это наличие жертвенного слоя, который может быть селективно удален. Волокна можно изготовлять из великого множества материалов. Необходимо только подобрать вещество, которое может служить жертвенным слоем, и селективный травитель, который травит жертвенный слой и не реагирует с материалом будущих волокон. Нами были получены волокна из InAs; GaAs; InxGaSb/InAs (жертвенный слой AlAs); p+ легированный Si; p+Si/Ge (жертвенный слой нелегированный Si). Кроме того, получали волокна из металлов.

Очевидно, что для целого ряда практических применений в наномеханике, магнитоэлектронике, вакуумной электронике необходимы нановолокна не только из полупроводников, но и из металлов. Металлы привлекательны прежде всего высокой электропроводностью (сверхпроводимостью), механическими и магнитными свойствами. Для создания металлических нановолокон по вышеупомянутому методу необходимо изготовить металлическую бипленку, содержащую сжатые и растянутые слои, а также предусмотреть возможность отсоединения ее от подложки, используя жертвенный слой.

Для создания нановолокон мы ориентировались на дешевый стандартный способ - напыления металлических пленок на подложки большой площади. Известно, что тонкие металлические пленки можно создать и сжатыми, и растянутыми. Причем величину и знак внутренних напряжений можно контролируемо задавать, варьируя условия напыления. Большинство тугоплавких материалов, таких как золото, никель, хром, медь, вольфрам, железо, при напылении в чистых условиях на холодную подложку образуют напряженные растянутые пленки. При осаждении в присутствии добавок формируют сжатые напряженные пленки. Например, никелевые и титановые пленки, напыляемые в вакуумной системе в присутствии кислорода или водорода, формируются напряженно-сжатыми. Многообразие металлов с различными химическими свойствами позволяет организовать и процесс отсоединения бипленки от подложки (травитель жертвенного слоя не должен взаимодействовать с материалом бипленки), оптимально подобрав материал для жертвенного слоя.

Например, на кремниевую подложку методом напыления с помощью электронного луча напыляли 20 нм Al (жертвенный слой), затем 10 нм твердого раствора Ti/Au 60/40, затем 10 нм Ti/Au 40/60. В ряде экспериментов изготовляли несколько периодов подобных слоев. Затем аналогично вышеописанному способу делается литография, и структура подвергается травлению в щелочном растворе. Травитель растворяет жертвенный слой Al, и волокна освобождаются от подложки и друг от друга.

Следует заметить, что особых требований к материалу подложки не предъявляется, а одну и ту же подложку можно использовать многократно. Благодаря тому, что металлы пластичны, нановолокна при отсоединении от подложки можно изгибать и сворачивать без разрушения, можно ткать, вязать, создавать различные архитектурные конфигурации.

Для того чтобы изготовлять волокна прецизионной ширины меньшей, чем достижимо литографией, с помощью селективной эпитаксии выращивали массив - тонкопленочные нанополосоки на боковых гранях многослойной эпитаксиальной структуры при условиях, когда рост идет только на определенных слоях структуры.

На подложке GaAs выращивали многослойную гетероструктуру - слой Al0.7Ga0.3As 5 нм, слой GaAs 3 нм, этот набор - (AlGaAs-GaAs-AlGaAs-GaAs) слоев повторяется 5 раз (можно и более). Далее на структуре формировали массив V-образных канавок: в литографическом резисте открывали окна в виде полосок, ориентированных в направлении (110). При травлении в травителе Н3PO4:Н2O2:Н2O 1:1:3 за счет анизотропии травления получаются канавки V-формы, так как боковые стенки этих канавок являются кристаллографическими плоскостями (111), см.фиг.3. Всю структуру подвергали окислению в атмосферном воздухе. После этого структуру нагревали до 600°С, чтобы селективно удалить оксид с полосок GaAs, при этом оксид на полосках AlGaAs остается. Молекулярной эпитаксией селективно на боковых полосках GaAs выращивали слои: жертвенный слой AlAs 7 нм, на нем выращивается напряженный слой In0.6Ga0.4As толщиной 2 нм, затем слой GaAs 2 нм. Данные слои растут только на полосках GaAs, а на окисленных полосках AlGaAs роста не происходит. Таким образом, на стенках V-канавок формируются полоски прецизинной ширины, равной толщине слоя GaAs на стенке V-канавки. Далее структура подвергается травлению в 5% растворе HF. Травитель растворяет жертвенный слой AlAs и волокна (бислои In0.6Ga0.4As/GaAs) освобождаются от подложки. Полученные волокна за счет внутренних напряжений будут отогнуты от подложки. Дугообразная форма волокон придаст им большую устойчивость. Для того чтобы получить массив волокон, закрепленных на подложке, необходимо воспрепятствовать отсоединению волокон от подложки с одного края, для этого перед травлением с одного края подложки заполняли V-канавки, напыляли через узкую щель золото (можно использовать другой устойчивый к травителю материал), это препятствовало доступу травителя, под ним не происходило травления и полоски оставались закрепленными на подложке. В зависимости от целей последующего использования волокна можно получать не из бислоев, а из одного слоя. В этом случае волокна будут ненапряженные, более тонкие и гибкие.

В данном методе ширина выращенных полосок достигает наноразмеров и задаеться с высочайшей точностью, так как определяется толщиной слоев многослойной эпитаксиальной структуры, что, в свою очередь, задается с точностью до атомного слоя. Данный метод применим для массового изготовления прецизионных нановолокон. После отделения волокон периодически профилированные многослойные структуры можно использовать повторно для роста следующей партии волокон.

Поскольку используется жидкостное травление, при высушивании волокон за счет капиллярных эффектов может произойти слипание волокон как между собой, так и с подложкой. Чтобы этого избежать, мы использовали сушку в суперкритическом СО2. А именно структура после травления, не высушиваясь, промывалась водой от травителя, вода замещалась на спирт. В камере для суперкритической сушки при температуре 4°С, давлении 6 МПа подается жидкий CO2, он замещает собой спирт. Чтобы миновать фазовый переход жидкость-газ, переводим СО2 в суперкритическую фазу - камеру при давлении 12 нагревали до 80°С МПа. Затем уменьшали давление до атмосферного, при этом СО2 переходит в газ и достигается высушивание структуры.

Полученные твердотельные нановолокна обладают супергибкостью, прочностью и упругостью. Невозможно разрушить эти волокна, изгибая их. Деформация Δl/l, возникающая в тонкой пленке при ее изгибе, равна d/R, где d - толщина, a R - радиус изгиба. Для того чтобы в результате изгиба пленки возникла деформация 10%, при которой может начаться разрушение, необходимо изогнуть пленку толщиной 1 нм до радиуса порядка 10 нм. Однако столь резкий изгиб невозможно получить в обычных условиях. Более того, у нас есть основания считать, что в ультратонких пленках толщиной порядка 1 нм, деформация может превышать 25% (мы экспериментально наблюдали с помощью электронного микроскопа спираль диаметром 7 нм, полученную из InAs/GaAs пленки толщиной 1 нм), то есть гибкость у тонких пленок еще больше.

Таким образом, изготовляемые твердотельные (полупроводниковые, металлические) нановолокна, обладая основными свойствами стандартных нановолокон, имеют ряд достоинств. Прежде всего, это прецизионность, стойкость к внешней среде (температуре, давлению, свету и т.д.). Важно также, что из них можно формировать хорошо организованные массивы желаемой конфигурации.

В случае изготовления нановолокон из напыленных пленок мы видим возможность непрерывного массового производства. Можно использовать подложки для напыления пленок повторно и даже, проводя напыление на подложку цилиндрическую или подложку в виде движущейся ленты транспортера, на одной части которой будет проводится напыление, а с другой части сниматься готовые волокна.

Созданные нановолокна могут применяться в целях типичных для применений углеродных и других нановолокон. Более того, поскольку наш метод позволяет изготовлять нановолокна из неприменяемых ранее для этих целей материалов (магнитных, проводящих, монокристаллических), а также позволяет создавать упорядоченные массивы контролируемой архитектуры из нановолокон, мы уверены, что это инициирует новые области применения нановолокон.

1. Способ изготовления нановолокон, включающий в себя осаждение на подложку вещества, предназначенного для формирования волокон, отличающийся тем, что на подложке формируют многослойную структуру, содержащую, по крайней мере, один жертвенный слой и пленочную структуру из вещества, предназначенного для формирования волокон, разделенную на узкие полоски, затем селективно удаляют жертвенный слой, за счет этого узкие полоски освобождаются от связи с подложкой, образуя нановолокна.

2. Способ по п.1, отличающийся тем, что многослойную структуру формируют содержащей несколько жертвенных слоев и несколько слоев из вещества, предназначенного для формирования волокон, причем эти слои периодически чередуются между собой.

3. Способ по п.1, отличающийся тем, что пленочную структуру, разделенную на узкие полоски, получают разделением пленки на полоски.

4. Способ по п.1, отличающийся тем, что пленочную структуру формируют изначально разделенной на узкие полоски.

5. Способ по п.1, отличающийся тем, что пленочную структуру из вещества, предназначенного для формирования волокон, формируют напряженной.

6. Способ по п.1, отличающийся тем, что пленочную структуру из вещества, предназначенного для формирования волокон, формируют разделенной на узкие криволинейные полоски.

7. Способ по п.1, отличающийся тем, что пленочную структуру, разделенную на узкие полоски, формируют из InGaAs/GaAs, а жертвенным слоем является слой AlAs.

8. Способ по п.1, отличающийся тем, что пленочную структуру формируют из легированного кремния, а жертвенным слоем является слой нелегированного кремния.

9. Способ по п.1, отличающийся тем, что пленочную структуру формируют из Ti/Au, а жертвенным слоем является слой Al.

10. Способ по п.1, отличающийся тем, что многослойную структуру формируют селективной эпитаксией на подложке, являющейся многослойной эпитаксиальной структурой с V-канавками.