Способ монтажа катодной секции алюминиевого электролизера

Иллюстрации

Показать всеСпособ может быть использован при монтаже алюминиевых электролизеров при капитальном ремонте или при капитальном строительстве. Токоподводящий металлический стержень устанавливают в паз углеродного блока на слой углеродсодержащего электропроводного материала. Предварительное нанесение поверхностно-активного вещества на основе углерода на поверхность паза углеродного блока, а также уплотнение слоя углеродсодержащего электропроводного материала вибрацией, накладываемой на токоподводящий металлический стержень, обеспечивают надежный электромеханический контакт «электропроводящий стержень - углеродный блок» и снижение вероятности проникновения расплава алюминия в тело подины. При наложении вибрации в локальной зоне со стороны потая достигается максимальное снижение падения напряжения в контактном слое между стержнем и пазом блока. Максимальная толщина слоя углеродсодержащего электропроводного материала до вибрации равна величине, определяемой по формуле, и является оптимальной. 3 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Изобретение относится к области цветной металлургии и может быть использовано при монтаже алюминиевых электролизеров как при капитальном ремонте, так и при капитальном строительстве.

Известен широко используемый в промышленности способ монтажа подины, при котором подина электролизера выполнена из катодных углеродистых секций разной длины с набойкой межблочных швов углеродистой подовой массой [1]. В подовых секциях токоподводящие металлические стержни (блюмсы) вставлены в пазы угольных блоков и залиты чугуном для создания прочного механического и электрического контакта между блюмсом и угольным блоком, причем применяются блюмсы, соразмерные с длиной блоков.

При монтаже секций блюмс со спуском из алюминия выходит с одной стороны за пределы блока, с другой стороны блюмс не доходит до конца блока на 100-150 мм и это пространство в пазу блока, так называемый "потай", забивают подовой массой.

Недостатком данного способа является возникновение термических напряжений в углеродистом блоке при заливке блюмса чугуном, последующее механическое разрушение блоков, приводящее к нарушениям процесса электролиза и снижению срока службы электролизера.

Подробнее механизм разрушения угольных блоков выглядит следующим образом: угольный блок с температурой окружающей среды заливается расплавленным чугуном с температурой ˜1300°С, в результате чего происходит термоудар. Если возникшие термомеханические напряжения превышают предел прочности материала блока, то в нем возникают трещины, образование которых ускоряется наличием уже имеющихся микродефектов. Кроме того, при обжиге подины в катодных секциях возникают дополнительные термомеханические напряжения в связи с тем, что температурный коэффициент расширения блюмса приблизительно в четыре раза больше, чем углерода. Такие напряжения приведут к образованию трещин во время обжига или на ранних стадиях работы, что может разрушить подину ванны и значительно увеличить падение напряжения в катоде.

Наличие в блоках макротрещин и микродефектов, возникающих как в результате термоудара, так и в процессе обжига подины, приводит к значительному сокращению срока службы катодного устройства.

Известны различные способы, направленные на сокращение вредного влияния на подину указанных выше явлений, например:

- По А.С. СССР №665025 (С 25 С 3/08) выполняется катодный металлический стержень переменного сечения по длине паза углеродистого блока, а заполнение остальной части паза блока осуществляют подовой массой.

Существующие в настоящее время решения обладают существенными недостатками:

1. Не обеспечивают в полной мере снятие (компенсацию) термических напряжений в углеродистом блоке при его монтаже и термообработке (обжиг-пуск-эксплуатация).

2. Не обеспечивают достаточного электрического контакта в системе стержень-блок.

Так, в литературном источнике [2] приводятся данные, что за счет отсутствия контакта между верхом блюмса и пазом блока падение напряжения в подине увеличивается на 23 мВ.

3. Повышенные трудозатраты и энергозатраты при монтаже и эксплуатации катодной секции.

Известно, что температурные градиенты, возникающие в подине и направленные в тело подового блока, стремятся изогнуть центральную часть подины вверх. Расширение углеродного блока, вызванное натрием, дает дополнительный изгиб подины, направленный также вверх. Внешнее давление со стороны расплава частично компенсирует изгибающие моменты в блоках, но тем не менее абсолютно жесткая конструкция подины способствует образованию в ней трещин, поэтому стальной блюмс должен иметь возможность скользить в пазу блока.

В связи с этим в настоящее время считается наиболее перспективным способ заделки блюмсов с использованием углеродсодержащей подовой массы или других токопроводящих составов, обладающих достаточной подвижностью в пазе блока.

Наиболее близким к предлагаемому техническому решению по технической сущности, по наличию сходных признаков является изобретение по патенту №2090659 РФ "Способ монтажа катодной секции алюминиевого электролизера" (С 25 С 3/08, 26 марта 1996 г.), в котором катодный стержень установлен в пазу блока на слой электропроводного материала и закреплен в блоке посредством углеродистой пасты.

В данном способе основная идея - дифференцированный подход к выбору уплотняющих углеродсодержащих материалов по объему паза, обеспечивающих контакт блюмс - катодный блок, для снижения вредного влияния термомеханических процессов, происходящих в катодной секции.

А именно: перед установкой блюмса паз блока заполняют подсыпкой из графитового порошка; зазор между боковой стенкой паза и боковой поверхностью стержня на высоту 0,6-0,9 высоты стержня - углеродистой пастой с 20-30% графита; верхнюю часть паза - углеродсодержащей пастой с пониженным содержанием углерода.

Такой подход обеспечивает частичное снятие термомеханических напряжений в катодной секции за счет сродства материала блока и уплотняющего материала, а также за счет подвижности графитовой подсыпки.

Данное решение обеспечивает более высокий результат по сравнению с известными указанными выше техническими решениями, а именно: максимально снижает вредное влияние термического расширения в катодной секции.

Вместе с тем, необходимо отметить существенные недостатки способа по прототипу:

- в процессе монтажа нарушается надежность механического сцепления в контакте "низ паза блока - блюмс" в силу его подвижности, так как подсыпка из графитового порошка практически не уплотняется, а лишь фиксируется весом блюмса;

- данное решение отличается значительным увеличением трудозатрат и усложнением процесса монтажа.

Задачей предлагаемого изобретения является повышение технико-экономических показателей электролиза, снижение затрат на монтаж катодной секции, увеличение срока службы электролизеров.

Техническим результатом предложенного способа является: обеспечение надежного электромеханического контакта «электропроводящий стержень - углеродный блок», снижение вероятности проникновения расплава алюминия в тело подины.

Указанный технический результат достигается тем, что в способе монтажа катодной секции алюминиевого электролизера, включающем установку токоподводящего металлического стержня в паз углеродного блока на слой углеродсодержащего электропроводного материала, на поверхность паза углеродного блока предварительно наносят поверхностно-активное вещество на основе углерода, а слой углеродсодержащего электропроводного материала подвергают уплотнению вибрацией, причем вибрацию накладывают на токоподводящий металлический стержень предварительно в локальной зоне, с одной стороны ограниченной "потаем" и отстоящей от "потая" на расстоянии 1/3-1/4 от длины участка стержня, контактирующего с блоком, при этом максимальную толщину слоя углеродсодержащего электропроводного материала до вибрации поддерживают равной величине, определяемой по формуле:

где

S - максимальная толщина слоя углеродсодержащего электропроводного материала до вибрации, мм;

dкр - максимальный допуск по кривизне для металлического стержня, мм/п.м;

L - длина металлического стержня, равная длине катодного блока за вычетом длины потая, в п.м;

μ - степень уплотнения слоя углеродсодержащего электропроводного материала, в долях единицы;

К - поправочный коэффициент, зависящий от качества поверхности паза катодного блока, а также отклонений геометрических размеров катодного блока, изменяющийся в интервале от 0,7 до 1,2, причем токоподводящий металлический стержень подвергают предварительной механической обработке.

В отличие от способа по прототипу, в котором предварительно перед засыпкой графитового порошка поверхность пазов подовых блоков лишь обдувают сжатым воздухом, в предлагаемом способе на поверхность паза наносят поверхностно-активное вещество на основе углерода. Данное техническое решение вызвано тем, что подовый блок представляет из себя углеродсодержащее изделие, прошедшее обжиг, в результате чего углерод блока переходит в инертное состояние. В связи с отсутствием в блоке активных центров структуризации в процессе обжига подины между блоком и уплотняющей массой практически не образуется структурных связей. Этим объясняется ухудшение с течением времени контакта "подовый блок - уплотняющая масса" в электролизере. Для обеспечения спекания блока с массой предлагается использовать ПАВ на основе углерода, в котором углерод находится в активной форме и выполняет роль сшивающих "мостиков" между углеродом блока и углеродом уплотняющей массы.

Также в отличие от способа по прототипу, в котором подсыпка из графитового порошка уплотняется весом блюмса при его установке в паз блока, в предлагаемом решении уплотнение осуществляется под действием вибрации, которую накладывают на блюмс в области "потая", причем для обеспечения расположения на одном горизонте стыкующихся в поперечном сечении блюмсов толщину слоя углеродсодержащего электропроводного материала до вибрации корректируют в зависимости от длины блюмса.

Процесс вибрационного уплотнения принципиально отличается от уплотнения прессованием тем, что уплотнение происходит в "кипящем" слое по принципу свободного самоуплотнения с достижением максимально возможной плотной упаковки частиц за счет перераспределения их в общем объеме. Вибрация не оказывает на отдельные частицы разрушающего воздействия, грансостав исходного материала при этом не нарушается.

Виброуплотнитель передает блюмсу виброперемещения, которые создают преимущественно вертикальную компоненту колебаний. В то же время эти же виброперемещения в силу инерции и возможности упругого деформирования подовой массы вызывают удвоение силы воздействия вертикальной компоненты колебаний (реализуется резонансный режим).

При этом создаются условия для максимального уплотнения массы, а именно нарушаются аутогезионные связи в массе, то есть отделение одной частицы наполнителя от другой независимо от размера частиц. Масса переходит в состояние кипения. В результате происходит перераспределение частиц массы с проникновением мелкой фракции в самые сложные поры.

В процессе виброуплотнения наиболее активную роль играет пылевая фракция, которая уплотняет:

- во-первых, дефекты блоков (трещины, микротрещены, поры);

- во-вторых, крупные частицы уплотняемой массы за счет проникновения пыли в глубь частиц через труднодоступные при уплотнении прессованием поры, а значит, поверхностная пористость необожженной массы снижается и в дальнейшем при обжиге происходит уплотнение частиц массы в закрытом объеме за счет пироуглерода.

Применение виброуплотнения в определенной степени нивелирует дефекты блока, а также повышает плотность обожженной массы. В результате чего повышается механический контакт "блок-блюмс", а также снижаются электропотери в секции.

В современных электролизерах выпуск блюмса из блока составляет для длинных секций ˜20% длины блюмса, для коротких - ˜30%. Естественно, при монтаже секции возникают моменты сил, направленные таким образом, что контакт "блюмс-блок" нарушается, блюмс приподнимается над блоком в области "потая". Для обеспечения стабильного плотного прилегания блюмса к нижней части паза после снятия виброуплотнителя для выравнивания моментов сил авторами предлагается устанавливать со стороны спуска в области заделки жаростойким бетоном компенсатор в виде металлического стержня, который должен быть выше бетонной заливки.

Использование компенсаторов составляет предмет НОУ-ХАУ данного способа.

Таким образом, применение виброуплотнения повышает механический контакт "блокуплотняющая масса", а использование ПАВ на основе углерода обеспечивает структурное единение блока и уплотняющей массы в процессе обжига подины, в результате чего контакт "блок-масса" имеет удельное электросопротивление (УЭС) значительно ниже, чем без применения перечисленных выше мероприятий.

Так, результаты испытаний на ИркАЗе показали, что только применение ПАВ снижает УЭС на 13,8%. В пересчете на реальные условия производства нанесение ПАВ на поверхность паза подового блока позволит снизить падение напряжения в катоде минимум на 5 мВ.

Сравнительный анализ предлагаемого технического решения с прототипом и другими известными решениями в данной области выявил следующее: применение вибрации для уплотнения подовой массы известно, например, по А.С. СССР №1654380 (С 25 С 3/06) "Способ набивки углеродсодержащей массой швов подины электролизера для получения алюминия", а также по патенту СССР №1790631 (С 25 С 3/06) "Способ уплотнения угольной массы в швах подины алюминиевого электролизера".

В отличие от предлагаемого решения в данных технических решениях:

- вибрации подвергается масса в межблочных швах;

- виброуплотнение осуществляется виброинструментом, рабочий орган которого перемещается по всей площади уплотняемого материала.

В предлагаемом решении вибрирующим рабочим органом является блюмс, именно блюмс является возбудителем вертикально и горизонтально направленных колебаний в объеме подовой массы, при этом реализуется одновременное накладывание вибрации по всей площади паза блока.

Авторы предлагают накладывать вибрацию на локальную зону токоподводящего металлического стержня, а именно зону, ограниченную с одной стороны "потаем" и отстоящую от "потая" на расстоянии 1/3-1/4 от длины участка стержня, контактирующего с блоком.

Данная зона определена экспериментально, при наложении вибрации в данной зоне достигается максимальное снижение падения напряжения в контактном слое между блюмсом и пазом блока.

Многими отечественными и зарубежными исследователями изучался вопрос улучшения свойств анодной массы и анодов путем введения в рецептуру химически активных веществ (Э.А.Янко "Аноды алюминиевых электролизеров", М.: Изд. дом "Руда и металлы", 2001 г., стр.246).

В качестве добавок ПАВ известны антраценовое масло, глицериновый гудрон и др. добавки на основе углерода. При их использовании установлены положительные сдвиги в микроструктуре композита, снижение микропористости и в других характеристиках анодной массы.

Как отмечалось выше, добавки ПАВ в известных решениях вводили равномерно в объем электродной массы. В предлагаемом решении ПАВ наносят равномерным слоем на контактную поверхность готового электродного изделия (блока) и за счет этого активизируют процесс структурного единения блока и уплотняющей массы. С физико-химической точки зрения слой ПАВ является в данном случае слоем структурных мостиков (связей).

Таким образом, предлагаемый способ монтажа катодной секции, с одной стороны, повышает прочность механической связи "блок - масса" за счет использования вибрации, а, с другой стороны, позволяет достичь максимального структурного срастания блока с массой при использовании ПАВ.

При испытаниях на действующих электролизерах, смонтированных по предлагаемому способу, падение напряжения снизилось на 20 мВ. Известно, что выигрыш в 10 мВ эквивалентен снижению потребления электроэнергии на 30-35 кВт ч на тонну произведенного алюминия.

В настоящее время достаточно широк ассортимент холодно-набивных масс. При выборе массы руководствуются основным требованием - удельное электросопротивление массы должно быть соизмеримо с удельным электросопротивлением блока или ниже. Так, применяемая в настоящее время на ИркАЗе подовая масса марки МХТД "А" (масса холодно-набивная теплопроводная для доменных печей) или МХТ-К (масса холодно-набивная теплопроводная контактная) после обжига имеет УЭС, равное 33-50 мкОм·м. И, хотя УЭС прослойки ниже, чем УЭС блока (УЭС блока не выше 45 мкОм·м), при монтаже подовой секции стараются максимально снизить толщину прослойки. Оптимальную толщину авторы рекомендуют определять по формуле, приведенной в формуле изобретения. В данной формуле для поправочного коэффициента К дан интервал варьирования 0,7-1,2. Нижнее значение К соответствует минимально возможному в реальных условиях отклонению катодных блоков по геометрическим размерам, а К=1,2 соответственно для максимально допустимых отклонений.

В настоящее время в условиях ИркАЗа данный способ реализуется следующим образом.

Для заделки блюмсов в подовые блоки выбрана масса холоднонабивная теплопроводная для доменных печей (МХТД "А") и жаростойкий бетон.

Температура массы перед набойкой должна быть +25±10°С. Для уплотнения массы в пазу подового блока используется площадочный виброуплотнитель.

В качестве добавки ПАВ взята грунтовочная паста на основе, например, модифицированного (пластифицированного) пека и термоантрацита (пылевой фракции).

Виброуплотнитель работает следующим образом.

Вся конструкция является жесткой конструкцией, поэтому колебания вибратора без каких-либо изменений или преобразований передаются блюмсу, установленному в подовом блоке.

Для предохранения верхних углов паза блока от разрушения под действием вибрации на виброуплотнителе предусмотрены опорные уголки, которые непосредственно ложатся на блюмс. С другой стороны наличие опорных уголков обеспечивает равномерность распределения вибровоздействия по всей вибрируемой зоне.

Предварительная подготовка блока заключается в следующем:

- поверхность блока перед нанесением слоя ПАВ должна быть очищена от пыли и иметь температуру не ниже +15°С;

- добавка ПАВ должна иметь жидкотекущее состояние (в конкретном случае должна быть нагрета до 7-30°С);

- слой ПАВ наносят на контактную поверхность блока равномерным слоем (кистью, валиком) непосредственно перед набойкой массы.

На дно паза предварительно подготовленного блока по всей его длине равномерно засыпается слой подовой массы высотой 25 мм за исключением 100 мм с обеих торцов блока. Поперек паза блока со стороны выхода блюмса укладывается компенсатор в виде стального прутка и слой жаростойкого бетона высотой 15 мм. Не позднее чем через 1 час после укладки жаростойкого бетона в паз блока помещают катодный стержень и производят уплотнение нижнего слоя массы с помощью виброуплотнителя в течение 2-2,5 минут.

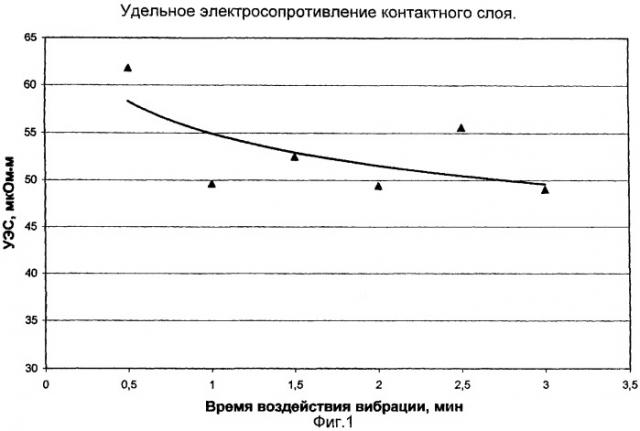

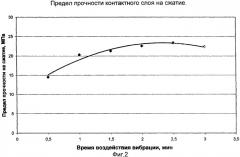

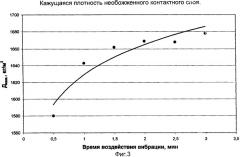

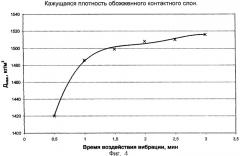

Данный интервал времени определен экспериментально и оптимальность данного интервала подтверждается результатами опытно-промышленных испытаний, отображенных на графиках (фиг.1-4) и в таблице 1.

Так, для данного интервала характерно наиболее низкое удельное электросопротивление контактного слоя (фиг.1), наиболее высокий показатель механической прочности (фиг.2), максимальная плотность контактного слоя как для необожженной, так и для обожженной массы слоя (фиг.3, 4).

Перед зачеканкой подовые блоки и катодные стержни нагревают до температуры не ниже +25°С.

Уплотнение подсыпки в зазорах осуществляют трамбовкой.

Район выхода катодного стержня, объем паза над катодным стержнем и «потаем» заливается жаростойким бетоном.

После окончания монтажа секция не кантуется в течение не менее 24 часов.

В заключение необходимо отметить, что испытания, проведенные на ИркАЗе, доказали эффективность использования вибрации в уплотнении массы в блоке по предлагаемому способу в совокупности с использованием ПАВ в контактных областях. Поэтому данный способ рекомендован к промышленному применению.

| Таблица 1 | |||||||||

| Показатели технологического опробования образцов контактного слоя (по данным Центральной лаборатории "ИркАЗ-СУАЛ") | |||||||||

| № п/п | Время воздействия вибрации, мин | УЭС, мкОм·м | Среднее | Предел прочн. на сжатие, МПа | Среднее* | Кажущаяся плотность необожженной массы, кг/м3 | Среднее | Каж. плотность обож. массы, кг/м3 | Среднее |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | 0,5 | 58,6 | 14,8 | 1589 | 1430 | ||||

| 2 | -″- | 57,5 | 59,2 | 15,1 | 15 | 1586 | 1580 | 1440 | 1430 |

| 3 | -″- | 61,4 | 15,1 | 1566 | 1420 | ||||

| 4 | 1,0 | 59,8 | 18,7 | 1636 | 1470 | ||||

| 5 | -″- | 47,9 | 55,1 | 20,5 | 19 | 1641 | 1643 | 1460 | 1470 |

| 6 | -″- | 57,5 | 17,8 | 1653 | 1480 | ||||

| 7 | 1,5 | 51,5 | 21,9 | 1654 | 1491 | 1495 | |||

| 8 | -″- | 52,6 | 52,2 | 20,0 | 21 | 1656 | 1662 | 1500 | |

| 9 | -″- | 52,4 | 21,1 | 1675 | 1494 | ||||

| 10 | 2,0 | 50,6 | 23,0 | 1658 | 1515 | 1515 | |||

| 11 | -″- | 49,3 | 50 | 23,2 | 23 | 1671 | 1669 | 1513 | |

| 12 | -″- | 50,1 | 22,8 | 1677 | 1517 | ||||

| 13 | 2,5 | 50,8 | 24,0 | 1672 | 1517 | 1518 | |||

| 14 | -″- | 49,8 | 50 | 23,2 | 23,5 | 1662 | 1668 | 1520 | |

| 15 | -″- | 49,6 | 23,3 | 1670 | 1517 | ||||

| 16 | 3,0 | 51,2 | 22,5 | 1675 | 1506 | 1510 | |||

| 17 | -″- | 50,8 | 52 | 21,9 | 22 | 1679 | 1678 | 1512 | |

| 18 | -″- | 54,0 | 21,6 | 1680 | 1512 | ||||

| 19 | 3,5 | 58,9 | 54,6 | 20,9 | 21 | 1678 | 1680 | 1485 | 1490 |

| 20 | -″- | 50,2 | 21,2 | 1687 | 1495 | ||||

| Примечание:* в столбцах 4, 6, 8 указаны средние значения показателей по параллельным образцам. |

Источники информации

1. Производство алюминия. Справочник металлурга по цветным металлам. М.: Металлургия, 1971 г., с.243-244.

2. Анализ возможных причин высокого падения напряжения в подине алюминиевого электролизера. Г.В. Архипов. Сборник "Алюминий Сибири 1999 г." г. Красноярск, 1999 г.

1. Способ монтажа катодной секции алюминиевого электролизера, включающий установку токоподводящего металлического стержня в паз углеродного блока на слой углеродсодержащего электропроводного материала, отличающийся тем, что на поверхность паза углеродного блока предварительно наносят поверхностно-активное вещество на основе углерода, а слой углеродсодержащего электропроводного материала подвергают уплотнению вибрацией, причем вибрацию накладывают на токоподводящий металлический стержень.

2. Способ по п.1, отличающийся тем, что вибрацию накладывают на токоподводящий металлический стержень в локальной зоне, с одной стороны ограниченной потаем и отстоящей от потая на расстоянии 1/3-1/4 длины участка стержня, контактирующего с блоком.

3. Способ по п.1, отличающийся тем, что максимальную толщину слоя углеродсодержащего электропроводного материала до вибрации поддерживают равной величине, определяемой по формуле

где S - максимальная толщина слоя углеродсодержащего электропроводного материала до вибрации, мм;

dкр - максимальный допуск по кривизне для металлического стержня, мм/п.м;

L - длина металлического стержня, равная длине катодного блока за вычетом длины потая, п.м;

μ - степень уплотнения слоя углеродсодержащего электропроводного материала, доли единицы;

К - поправочный коэффициент, зависящий от качества поверхности паза катодного блока, а также отклонений геометрических размеров катодного блока, изменяющийся в интервале от 0,7 до 1,2.

4. Способ по п.1, отличающийся тем, что токоподводящий металлический стержень подвергают предварительной механической обработке.