Способ изготовления упругофрикционных элементов тросовых виброизоляторов

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при изготовлении тросовых виброизоляторов для виброзащиты приборов и оборудования в любой области техники. Сущность способа изготовления упругофрикционных элементов тросовых виброизоляторов заключается в том, что формируют тросовые кольца в виде винтовых торов, которые спрессовывают до плоских шайб, укладывают их в пакет между наружной и внутренней цилиндрическими обоймами Г-образного поперечного сечения и стягивают пакет в упомянутых обоймах. Техническим результатом является расширение области применения, в частности обеспечение возможности его применения при изготовлении быстровращающихся роторов и упрощении технологии изготовления. 5 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано при изготовлении тросовых виброизоляторов для виброзащиты приборов и оборудования в любой области техники.

Известен способ формирования тросовых упругофрикционных элементов (УФЭ) виброизоляторов, где формирование упругофрикционных элементов производят путем предварительной навивки троса на стержни, установленные на оправке с образованием возвратных петель и прямолинейных участков троса между возвратными петлями, с фиксацией формы петель на стержнях, например, за счет пластического обжатия троса на каждом из стержней, и последующего заневоливания прямолинейных участков за счет фиксации возвратных петел в обоймах виброизолятора. Возможно формирование упругофрикционных элементов путем предварительной навивки троса на стержни, установленные на оправке с образованием двух возвратных петель и скрещивающихся участков между ними (см. патент РФ №2082039, МКИ F 16 F 7/14, опубл. бюл. №17 за 1997 г.).

Недостатком данной конструкции является наличие двух концов упругофрикционных элементов, которые, как правило, при недостаточном зажатии в обоймах виброизолятора стремятся вылезти из охватывающих трос деталей обоймы, что в результате ослабляет нагрузочную способность виброизолятора в работе.

Известен способ изготовления амортизатора, где упругий элемент выполняют в виде замкнутого контура и разделяют его на четное число, не менее четырех, равных по длине участков, середины которых через один участок соединяют с одной обоймой, а остальные - с другой, а упругий элемент в виде замкнутого контура выполняют путем навивки проволоки на оправку в несколько слоев, разделяют его на участки путем закрепления втулками, закручивают их последовательно в противоположные стороны (авт. св. СССР №1054598, МКИ F 16 F 7/14, опубл. в бюл. №42 за 1983 г.).

Недостатком способа является сложность и высокая трудоемкость изготовления, обусловленная необходимостью навивки рулона проволоки, формирования вручную этого рулона в виде тора с последовательным продеванием каждого витка проволоки через стальные втулки до полного заполнения их внутреннего сечения, обжатием всех втулок, их закруткой в противоположные стороны на два оборота и последующим закреплением в обоймах.

Известен способ изготовления упругофрикционных элементов тросовых виброизоляторов, где упругий элемент выполняют в виде замкнутого контура и разделяют его на четное число, не менее четырех, равных по длине участков, середины которых через один участок соединяют с одной обоймой, а остальные - с другой, упругий элемент выполняют из многожильной наружной пряди стандартного, предварительно развитого на пряди троса с винтовой упругой линией, изгибают эту прядь в кольцо средним диаметром, равным потребной длине упругого элемента, производят многократную в пять или шесть слоев навивку пряди на упомянутое кольцо с укладкой витков свободного конца винтовой пряди эквидистантно первому и последующему слоям до полного заполнения винтового пространства замкнутого контура в виде винтового тора Мебиуса 5-го или 6-го порядка (см. патент РФ №2199683, МКИ F 16 F 7/14, опубл. 27. 02.03, бюл. №6).

Этот способ выбран в качестве прототипа предлагаемого изобретения. Недостатком данного способа является большая сложность его реализации для подавления вибрации быстровращающихся роторов, низкая технологичность и сложность готового изделия.

Техническим результатом, на достижение которого направлено создание данного изобретения, является расширение области применения, в частности обеспечение возможности его применения при изготовлении быстровращающихся роторов и упрощение технологии изготовления.

Технический результат достигается тем, что в известном способе изготовления упругофрикционных элементов тросовых виброизляторов, упругий элемент выполняют из многожильной наружной пряди стандартного троса в виде пустотелого винтового тора Мебиуса 5-го или 6-го порядка, разделяют его на две группы участков, причем одну группу участков соединяют с обоймой-вибратором, а другую группу - с обоймой-корпусом, винтовые торы Мебиуса спрессовывают до состояния плоских шайб, затем укладывают шайбы в пакет между внутренней обоймой-вибратором и наружной обоймой-корпусом и закрепляют пакет по периферии в наружной обойме, а во внутренней обойме - по внутреннему диаметру пакета.

Принципиальным отличием предлагаемого способа формирования упругогистерезизных элементов виброизоляторов является его универсальность. В самом деле, он легко применим, например, в упругодемпферных опорах быстровращающихся роторов. При этом путем изменения количества спрессованных шайб в пакете и усилия поджатия в обоймах легко регулируется жесткость и демпфирующие свойства опоры. Кроме того, упругодиссипативные свойства такой опоры весьма высоки, так как во всех шайбах происходит множественный линейный контакт трущихся пар, а зачастую, и поверхностный контакт, а слои упруго поджаты друг друга за счет предварительной опрессовки. Предварительная опрессовка с большим усилием (несколько десятков тонн) обеспечивает стабильность характеристик виброизоляторов при наработке. Использование простой и уже отработанной технологии изготовления квазинепрерывных тросовых колец существенно упрощает и универсализирует технологию изготовления виброизоляторов. Очень важно, что упругофрикционный элемент при реализации предлагаемого способа изготовления имеет регулярную структуру, легко поддающуюся расчетам.

Сущность изобретения поясняется чертежами, где

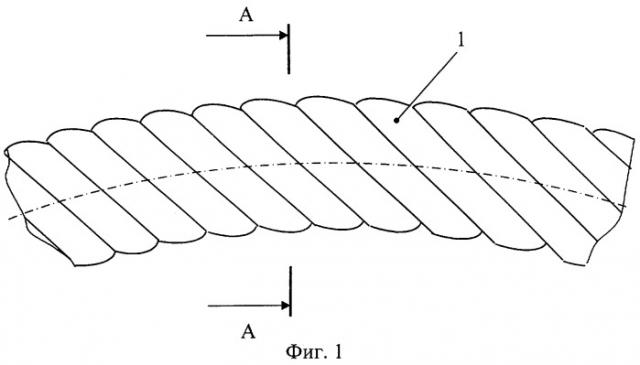

на фиг.1 показан местный вид квазинепрерывного тросового кольца;

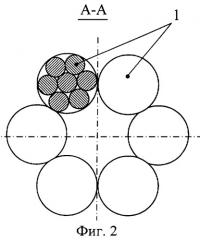

на фиг.2 - сечение этого кольца по А-А до опрессовки;

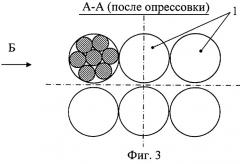

на фиг.3 - это же сечение после опрессовки;

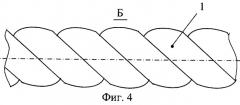

на фиг.4 - вид на сечение после опрессовки по стрелке Б;

на фиг.5 - упругодемпферная опора ротора с предлагаемыми упругогистерезисными элементами в разрезе.

Осуществляется способ следующим образом.

В начале формируют известным способом квазинепрерывное тросовое кольцо в виде тора (см. фиг.1, 2).

Затем полученное кольцо (кольца) спрессовывают до полного уплощения (см. фиг.3) усилием 10...200 т (в зависимости от геометрических размеров кольца). На следующем этапе потребное для данной опоры количество плоских шайб 1 (см. фиг.5) нанизывают на внутреннюю обойму 2, как, например, Г-образного поперечного сечения, и стягивают, например, крышкой 3 и болтом 4.

Далее пакет помещают в наружную обойму 5 Г-образного поперечного сечения и стягивают крышкой 6 с болтом 7. Упругодемпферная опора готова к работе. В рабочем положении она размещается между наружной обоймой подшипника 8 ротора 9 и корпусом опоры 10.

Предлагаемый способ изготовления упругогистерезисных тросовых элементов оригинален. До настоящего времени опрессовка полых торосов при изготовлении виброизоляторов не использовалась, а ее применение дает важный технический эффект: универсальность применения, простоту и технологичность изготовления упругодемпферной опоры.

Способ изготовления упругофрикционных элементов тросовых виброизоляторов, заключающийся в том, что формируют тросовые кольца в виде винтовых торов, которые спрессовывают до плоских шайб, укладывают их в пакет между наружной и внутренней цилиндрическими обоймами Г-образного поперечного сечения и стягивают пакет в упомянутых обоймах.