Способ прокатки швеллеров

Иллюстрации

Показать всеИзобретение относится к прокатному производству и может быть использовано при прокатке швеллеров. Задача, решаемая изобретением, - снижение брака и некондиционной продукции, экономия валков, а также увеличение производительности. Способ заключается в последовательном обжатии заготовки. В соответствии с изобретением заготовку после контрольного калибра центрируют как нижним, так и верхним валками путем поддержания постоянной ширины стенки. Изобретение обеспечивает поддержание стабильной высоты полок швеллера. 2 ил., 1 табл.

Реферат

Изобретение относится к черной металлургии, в частности к прокатному производству, и может быть использовано при прокатке швеллеров.

Известен способ прокатки швеллеров в двухвалковых калибрах, заключающийся в последовательном обжатии заготовки в фасонных калибрах за 9 проходов (см. А.П.Чекмарев и др. "Калибровка прокатных валков", Москва, "Металлургия", 1971 г., стр.398).

Наиболее близким аналогом является способ прокатки швеллера в двухвалковых калибрах на стане 500 (см. В.К.Смирнов и др. "Калибровка прокатных валков", Москва, "Металлургия", 1987 г., стр.323, заключающийся в последовательном обжатии заготовки в фасонных калибрах за 9 проходов.

Недостатками способов, приведенных выше, являются:

1. В связи с тем, что существующие способы предусматривают увеличение ширины стенки в каждом проходе на 2-3 мм, это вынуждает иметь "запас" металла в полках, чтобы обеспечить прирост ширины стенки, т.к. естественное уширение спинки не обеспечивает такого прироста. В связи с тем, что раскат центрируют в калибре только за счет нижнего валка, в ручье верхнего валка он имеет некоторую свободу, то это приводит к возможности получения разной высоты полок швеллера, что в свою очередь ведет к повышению процента брака или некондиционной продукции.

2. Для обеспечения необходимой высоты полки требуется заготовка, высотой в 2-2,5 раза превышающая полки готового швеллера, в связи с этим при прокатке возникают большие нагрузки на привод и валки, что ведет к поломке валков, их замене, а следовательно, и к снижению производства.

Техническая задача, решаемая изобретением, - обеспечение стабильности высоты полок, что ведет к снижению брака или некондиционной продукции, экономии валков, а также увеличению производства.

Техническая задача решается тем, что способ прокатки швеллера, заключающийся в последовательном обжатии заготовки, отличается тем, что заготовку после контрольного калибра центрируют как нижним, так и верхним валками, путем поддержания постоянной ширины стенки швеллера.

Центрирование заготовки как верхним, так и нижним валками не требует "перетекания" металла из полок в стенку, это и обеспечивает стабильность высоты полок после каждого прохода.

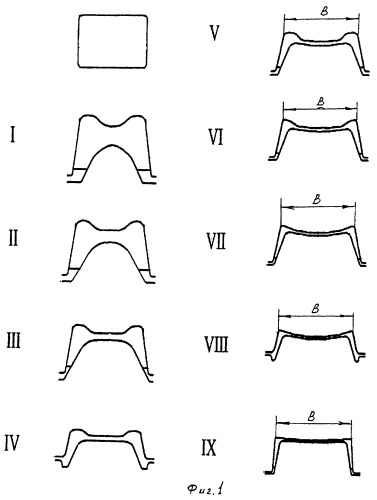

На фиг.1 показана схема калибровки, на которой реализован предлагаемый способ. После четвертой клети, которая является контрольной, ширина стенки В в последующих проходах остается постоянной, а в последнем калибре за счет распрямления стенки получаем необходимый размер.

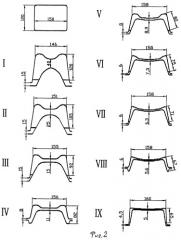

На фиг.2 показана схема калибровки для примера конкретного исполнения.

Предлагаемый способ осуществляли следующим образом.

Заготовку сечением 120×150 прокатывали на 9-клетьевом стане "500" Магнитогорского металлургического комбината для получения швеллера №16У.

С первого по четвертый калибр идет увеличение стенки после каждого прохода. После четвертого калибра, который является контрольным, заготовку начинают центрировать как нижним, так и верхним валком путем поддержания стенки постоянной в оставшихся калибрах В=158 мм. В последнем девятом калибре ширина стенки равна 160 мм за счет ее распрямления. Высота полки швеллера 65 мм.

В таблице приведены сравнительные данные размеров швеллера, полученных по способу-прототипу и предлагаемому способу.

Из таблицы видно, что размеры готового швеллера, полученного способом по прототипу, не соответствуют требованиям ГОСТа из-за разновысокости полок швеллера, высота полок швеллера, прокатанная по предлагаемому способу, одинаковая. В результате снизилось количество брака по причине разновысокости полок швеллера. Из таблицы также видно, что высота заготовки также значительно уменьшилось, в результате чего снизились нагрузки на привод и валки.

Экономия валков составила 30%, а прирост производства составил 50 тыс.тонн.

| Параметры профиля | Заготовка размеры и форма | Номера клетей | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |||

| Форма калибра | |||||||||||

| Ширина стенки | по прототипу | 152×135 | 128,1 | 133,4 | 139,1 | 144,6 | 149,3 | 152,5 | 156,9 | 158,6 | 159,4 |

| по предлагаемой схеме | 120×150 | 146 | 151 | 155 | 156 | 158 | 158 | 158 | 158 | 160 | |

| Высота полки | по прототипу | ||||||||||

| по предлагаемой схеме | 82 | 75 | 71 | 67 | 65 |

Способ прокатки швеллеров, включающий последовательное обжатие заготовки в калибрах, отличающийся тем, что заготовку после контрольного калибра центрируют как нижним, так и верхним валками, поддерживая постоянную ширину стенки.