Способ получения трифторида азота

Иллюстрации

Показать всеИзобретение относится к неорганической химии, к способам получения трифторида азота. Сущность способа получения трифторида азота состоит в электролизе фтористоводородных расплавов фтористого аммония в электролизере с угольными или никелевыми анодами и стальными катодами, с анодным колоколом, отличающийся тем, что в электролизере используют жалюзийные катоды, а анодный колокол располагают над электродами, при этом площадь зеркала электролита под анодным колоколом составляет не более 0,2 от общей площади зеркала электролита, глубина погружения колокола в электролит составляет не менее 0,25 от высоты электродов, расстояние катод-колокол составляет не менее 0,025 от высоты электродов (В), расстояние анод-колокол составляет не менее 0,025 от высоты электродов, если анод угольный, и не менее 0,05 от высоты электродов, если анод никелевый, заданный уровень электролита в электролизере поддерживают подачей газообразной фтористоводородной кислоты, а газообразный аммиак подают непрерывно, причем изменяют скорость подачи аммиака в зависимости от содержания NF3 в анодном газе, массовую долю аммиака в электролите поддерживают 24-28 мас.%. Предлагаемый способ позволяет получать NF3 с меньшими колебаниями выхода при длительном электролизе, например, 70-80% на угольном аноде и 70-75% на никелевом при выполнении в обоих случаях условий взрывобезопасности производства. 1 з.п. ф-лы, 2 табл., 1 ил.

Реферат

Изобретение относится к неорганической химии, к способам получения трифторида азота.

Трифторид азота (NF3) применяется в химической промышленности как фторирующий агент и как фторсодержащее сырье. Он может применяться как окислитель для высококалорийных топлив, в электронной промышленности - в качестве чистящего газа для чистки кристаллов полупроводников и кремниевых пластин, а также в аппаратах химического парофазного осаждения (CVD).

Одним из основных промышленных способов получения трифторида азота является электролиз расплавов фторида аммония во фтористом водороде в электролизерах с металлическими или угольными электродами.

Известно, что при электролизе наряду с целевым соединением NF3 образуется ряд газообразных примесей, таких как продукты расщепления и фторирования аммиака: N2, N2O, N2F2; продукты фторирования и анодного окисления воды: OF2, O2; продукты разрушения угольной основы анода под действием окислителей: летучие фторуглероды, СО2.

При проведении электрохимического способа основными факторами, влияющими на соотношение реакций образования целевого соединения NF3 и примесей, являются:

- величина анодной поляризации угольного или металлического анода (или связанная с ней величина напряжения на электролизере, на которую обычно ориентируются на практике);

- концентрация воды в электролите;

- концентрация аммиака в электролите.

Перед проведением основной стадии электролиза (наработочного электролиза) проводят предварительную стадию дегидратации электролита. Это делается для снижения содержания примесей кислорода и кислородсодержащих соединений в анодном газе, которые образуются из-за присутствия воды в электролите. С этой же целью восполнение расхода исходных веществ (NH3 и HF) при электролизе производят небольшими порциями - массой от 1 до 10% от первоначальной загрузки.

Основную стадию - получение NF3 (наработочный электролиз) как на угольных, так и на металлических анодах, проводят при напряжении более 5,5 В, которое отвечает прямолинейному участку вольт-амперной кривой и обеспечивает протекание электрохимической реакции разряда ионов фтора и образования атомов фтора.

В электролите состава NH4F+(1,1-1,8) HF согласно диаграмме состояния системы NH3-HF [Ruff O., Stoub L. Z. Anorgan. Chem., 212, 399, 1933] аммиак находится в видефтористоводородного комплекса, отвечающего бифториду аммония: NH3·2HF. При наличии свободного фтористого водорода этот комплекс частично диссоциирует по уравнению:

Основные продукты электролиза предварительно обезвоженного электролита (NF3и N2) образуются в результате химического фторирования аммиака, находящегося в адсорбционном слое анода в виде бифторида аммония или ионов аммония, высоко активными атомами фтора (F) по реакциям:

При химическом фторировании, а именно таковым является получение NF3, на проведение способа влияют кинетические, термодинамические и структурные факторы. Сочетание этих факторов в зоне реакции (адсорбционном слое анода) приводит к тому, что электрохимический способ не дает возможности получения целевого соединения с теоретическим (100%-ным) выходом. Характерной особенностью электрохимического способа получения NF3 является то, что баланс получения и потребления атомов фтора, а также соотношение между реакциями (2-5) получения основных продуктов электролиза (NF3 и N2) определяются концентрацией аммиака в электролите. По нашим данным, максимальные выходы по току NF3 (около 75% на никелевом аноде и около 80% на угольном) достигаются при массовой доле аммиака в электролите 25-26%.

Согласно реакциям (2-5), расход аммиака на образование одного моля NF3 в два раза меньше, чем на образование одного моля N2. Следовательно, для поддержания заданной концентрации аммиака в электролите подпитку аммиаком следует вести с учетом фактического выхода этих соединений.

В процессе получения NF3 могут образоваться взрывоопасные газовыесмеси, в частности, это смеси NF3 с водородом и аммиаком.

Предотвратить или свести к минимуму возникновение опасности взрыва можно разными способами и, в частности, получением NF3 в специально разработанных электролизерах.

Известен способ получения NF3 в электролизере с разделением анодной и катодной камер электрохимической ячейки фторполимерной диафрагмой [Выл. заявка Японии 88130790, кл. С 25 В 9/00, опубл. 02.06.1988, Chem. Abstr. 1989, Vol.110, 15084].

Известен способ получения NF3 в электролизере с двухуровневым расположением электродных камер, предотвращающим смешение анодного и катодного газов [U.S. Patent 5779866, кл. С 25 В 9/00, оп. 04.02.1998 г.].

Условиями безопасной работы при электрохимическом получении NF3 являются:

1. Достаточная степень разделения катодного и анодного электролизных газов, при которой концентрация водорода в анодном газе не превышает 1 об.%.

2. Недопущение выделения на аноде элементного фтора (как установлено авторами, это требование практически выполняется, если концентрация аммиака в электролите не опускается ниже 22 мас.%, что соответствует составу NH3·3HF).

3. Отсутствие аммиака в газовой фазе электролизера (это требование практически выполняется, поскольку газообразный аммиак, подаваемый под слой электролита, жадно реагирует со фтористым водородом и, при небольших скоростях подачи, по нашим данным, до 1 м3 в час, не попадает в газовую фазу электролизера); упругость паров аммиака над расплавленным электролитом в рабочем диапазоне температур и составов электролита не более 0,5 мм рт.ст.

Таким образом, из трех перечисленных условий безопасной работы только первое полностью определяется конструктивными особенностями электролизера, остальные два выполняются технологическими мероприятиями.

Наиболее близким является способ (прототип) получения NF3 в электролизере с газоразделительной перегородкой в виде анодного колокола, погруженного в электролит и частично перекрывающего рабочую поверхность электродов, при этом расстояния между электродами и перегородкой устанавливаются в пределах от 30 мм для небольших электролизеров до 200 мм для промышленных электролизеров [U.S. Patent 5085752, кл. С 25 В 1/24, опубл. 04.02.1991].

Недостатками данного способа являются низкая удельная объемная производительность электролизера и высокое напряжение электролиза, обусловленные большими межэлектродными расстояниями (до 400 мм в промышленных электролизерах) и частичным перекрыванием рабочей поверхности электродов газоразделительной перегородкой. При больших межэлектродных расстояниях газовыделение с электродов не обеспечивает эффективного перемешивания электролита во всем объеме электролизера и тем самым не достигается поддержания заданной концентрации аммиака у всех работающих электродов. Кроме того, способ характеризуется высокой скоростью коррозии той части газоразделительной перегородки, которая расположена между электродами (вследствие ее биполярной работы). Напряжение составляет до 8 В, а достигаемый выход по току целевого соединения составляет около 65%.

Задачами предлагаемого изобретения являются:

разработка более эффективной конструкции электролизера, позволяющей повысить выход целевого соединения - NF3;

снижение энергоемкости процесса за счет уменьшения напряжения на электролизере и потерь энергии на выделение Джоулева тепла;

разработка критериев масштабирования электрохимической ячейки.

Сущность изобретения состоит в том, что разработан способ получения трифторида азота электролизом фтористоводородных расплавов фтористого аммония в электролизере с угольными или никелевыми анодами и стальными катодами, с анодным колоколом, отличающийся тем, что в электролизере используют жалюзийные катоды, а анодный колокол располагают над электродами, при этом:

- площадь зеркала электролита под анодным колоколом составляет не более 0,2 от общей площади зеркала электролита (А),

- глубина погружения колокола в электролит составляет не менее 0,25 от высоты электродов (Б),

- расстояние катод-колокол составляет не менее 0,025 от высоты электродов (В),

- расстояние анод-колокол составляет не менее 0,025 от высоты электродов, если анод угольный, и не менее 0,05 от высоты электродов, если анод никелевый (Г);

- заданный уровень электролита в электролизере поддерживают подачей газообразной фтористоводородной кислоты, а газообразный аммиак подают непрерывно, причем начинают наработочный электролиз при массовой доле аммиака в электролите 25-26% и изменяют скорость подачи аммиака в зависимости от содержания NF3 в анодном газе (Д);

- при получении NF3 (в наработочном электролизе) не допускают, чтобы массовая доля аммиака в электролите была ниже 24% и выше 28% (Е).

Способ характеризуется тем, что при получении NF3 в электролизере с угольными или никелевыми анодами, верхним (над электродами) расположением анодного колокола и жалюзийными катодами выполнение условий (А-Г) обеспечивает достаточную степень разделения анодного и катодного электролизных газов, при которой содержание водорода в анодном газе не превышает 1 об.%, а NF3 в катодном газе практически отсутствует при номинальной анодной плотности тока 0,1 А/см2, причем это проверено как в электролизерах лабораторного масштаба на 30-50 А с высотой электродов 150 мм, так и в опытном электролизере на 4000 А с высотой электродов 600 мм.

Заявленная в способе связь конструктивных параметров электролизера, таких как глубина погружения колокола в электролит, расстояния между электродами и колоколом, с высотой электродов позволяет осуществить масштабирование конструкции для электролизеров различной производительности (единичной мощности). При этом выполнение условий взрывобезопасности (А-Г) даже в электролизерах промышленного масштаба на 10-20 кА с электродами высотой порядка 600 мм обеспечивается при межэлектродных расстояниях не более 30-40 мм, то есть значительно меньших, чем те, которые заявляются в прототипе.

Выполнение условия (Д) обеспечивает получение NF3 c выходами по току, близкими к максимально возможным, а выполнение условия (Е) обеспечивает получение NF3 c выходом по току не менее 60%. Выход за пределы интервала массовых долей аммиака в электролите, указанных в условии (Е), приводит в условиях выполнения способа к значительному снижению выхода по току NF3.

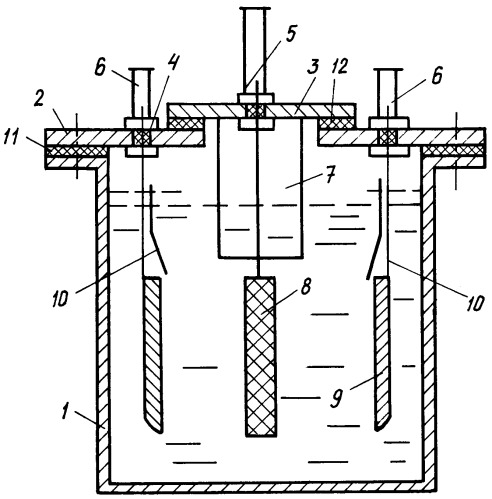

Предлагаемый способ проводят в электрохимической ячейке, показанной на чертеже. Ячейка включает стальные корпус (поз.1), крышку (поз.2), анодную полукрышку (поз.3), один плоский угольный или никелевый анод (поз.8), два стальных жалюзийных катода (поз.9), анодный колокол (поз.7). Крышка и анодная полукрышка электроизолированы друг от друга и от корпуса ячейки диэлектрическими прокладками (поз.11, 12). Токовыводы катодов и анода выводятся наружу ячейки через крышку и анодную полукрышку, соответственно, при этом они электрически изолированы от крышек посредством диэлектрических вставок (поз.4). Анодный колокол крепится к анодной полукрышке тем или иным способом, например, сваркой или фланцевым соединением; в последнем случае колокол является съемным (предпочтительный вариант). Жалюзийные катоды выполняются в виде ряда стальных пластин, приваренных к сплошной вертикальной раме под углом 10-20° к вертикали. К верхней части рамы, там, где кончаются жалюзи, крепятся отражательные пластины (поз.10), назначение которых - направить поток газонаполненного католита в сторону от колокола. Ширина жалюзей в катодах 10-20 мм для небольших ячеек и порядка 50 мм для ячеек промышленных размеров с высотой электродов около 600 мм. Срез анодного колокола располагают, предпочтительно, на 10-15 мм выше электродов, но можно располагать его и непосредственно у верхних торцов электродов. В обоих случаях поверхность анода используется полностью, а анодное растворение колокола вследствие биполярной работы сводится к минимуму. Анодный и катодный электролизные газы выводятся из ячейки раздельно: анодный газ через отверстие в анодной полукрышке (поз.5), катодный через отверстие в крышке ячейки (поз.6). Отверстия в крышках (поз.5, 6) могут быть использованы для первоначальной загрузки реагентов (соли NH4F и фтористоводородной кислоты) в ячейку, а при электролизе одно из отверстий (поз.6) используется для подпитки электролита газообразными NH3 и HF. Реагенты подают по сифону под слой электролита в катодный отсек ячейки.

Электролизеры, предназначенные для проведения способа, могут отличаться числом электрохимических ячеек, размерами электродов, техническими средствами поддержания заданного температурного режима и контроля параметров электролиза, но общим для них является взаимное расположение конструкционных элементов, соответствующее чертежу, и выполнение условий (А-Г).

Для выполнения способа в электролизере с угольными или никелевыми анодами, жалюзийными катодами и анодным колоколом, расположенным над электродами, удовлетворяющем условиям (А-Г), готовят или загружают в него электролит, состоящий из соли NH4F и фтористоводородной кислоты, причем мольное соотношение NH4F/HF составляет 0,65-0,77, что соответствует составу NH4F+(1,54-1,3)HF, концентрации свободной HF от 45,4 до 41,3 мас.% и концентрации NH3 в электролите от 25 до 27 мас.%.

Перед получением ТФА проводят дегидратирующий электролиз одним из известных способов. При дегидратирующем электролизе снижают концентрацию воды в электролите до 0,05 мас.%, при этом объемная доля N2O в анодном газе уменьшается до 1%.

Перед началом наработочного электролиза проверяют концентрацию аммиака в электролите путем отбора пробы на химический анализ. При необходимости корректируют состав электролита подачей HF или NH3 таким образом, чтобы массовая доля аммиака в нем находилась в пределах от 25 до 27%, лучше от 25 до 26%.

После этого сразу переходят к рабочему электролизу, устанавливая номинальную анодную плотность тока, равную 0,1 А/см2. При рабочем электролизе периодически, например, 1 раз в час, контролируют содержание NF3 в анодном газе (хроматографическим анализом). Уровень электролита в электролизере поддерживают в заданных пределах путем периодической подпитки электролизера газообразным фтористым водородом (при небходимости, по показаниям уровнемера).

Газообразный аммиак подают в электролизер, предпочтительно, непрерывно, но можно и периодически. Отличительной чертой способа является то, что скорость подачи аммиака в расчете на единицу пропущенного количества электричества связывают с содержанием NF3 в анодном газе и изменяют ее в соответствии с уравнением:

где МNH3 - масса аммиака, подаваемая в электролизер на 1 кАч пропущенного количества электричества, г/кАч;

СNF3 - содержание NF3 в анодном газе, об.%.

При начале рабочего электролиза устанавливают согласно формуле (6) минимальную скорость подпитки аммиаком, соответствующую максимально достижимым в условиях способа содержаниям NF3 в анодном газе (около 80% для угольного анода и около 75% для никелевого), а именно, 127 г/кАч для угольного и 132 г/кАч для никелевого.

Практически получают содержание NF3 в анодном газе равным или близким к указанным значениям. При непрерывной подпитке аммиаком с указанной скоростью этот показатель (содержание NF3 в анодном газе) либо остается постоянным, либо уменьшается вследствие снижения концентрации аммиака в электролите (как показано выше, расход аммиака на образование N2 в два раза больше, чем на образование NF3). При снижении объемной доли NF3 в анодном газе на определенную величину (минимальную, достоверно определяемую), например на 5%, увеличивают скорость подачи аммиака в соответствии с уравнением (6). Концентрация аммиака в электролите постепенно увеличивается до оптимальной, вследствие увеличения выхода NF3 и снижения расхода аммиака. Таким образом происходит регулирование концентрации аммиака в электролите, поддержание ее вблизи оптимального значения, причем не в локальной точке электролизера (месте отбора пробы на анализ), как это делается в существующих способах, а во всем объеме электролизера, поскольку используется критерий (состав анодного газа), связанный с работой всех анодов.

Наиболее соответствует способу непрерывное изменение скорости подачи аммиака по сигналу датчика содержания NF3 в анодном газе.

При периодической подпитке электролита аммиаком формула (6) дает возможность подсчитать массу аммиака, которую необходимо подать в электролизер на отработанные между подпитками ампер-часы. При этом в формулу (6) подставляют среднее значение концентрации NF3 в анодном газе из анализов, выполненных в промежутке между подпитками. Периодичность подпиток определяется опытным путем на основании данных о составе анодного газа и химического анализа электролита.

Пример 1.

Процесс получения NF3 проводят в стальном электролизере с внешним электрообогревом, объемом 6,9 дм3. Электролизер имеет один никелевый анод размером 100·150·4 мм (ширина, высота, толщина) и два стальных жалюзийных катода, расположенных по обе стороны от анода. Анодный колокол изготовлен из Стали-3 толщиной 2 мм и расположен над электродами, причем нижний срез колокола находится практически у верхних торцов электродов.

В электролизер порциями загружают 3,5 кг соли NH4F и 2,6 кг HF. Получают электролит с концентрацией NH3, свободного HF и Н2О - 26,4 мас.%, 42,1 мас.% и 0,5 мас.%, соответственно.

При разогретом до рабочей температуры (120-130°С) электролите электролизер характеризуется следующими показателями:

- глубина погружения колокола в электролит 40 мм (0,27 от высоты электродов);

- расстояние катод - колокол 10 мм (0,067 от высоты электродов);

- расстояние анод - колокол 10 мм (0,067 от высоты электродов);

- доля поверхности электролита под колоколом 8,9% от общей поверхности.

После разогрева электролита до рабочей температуры начинают дегидратирующий электролиз на токе 6 А, что соответствует анодной плотности тока 0,02 А/см2. Дегидратирующий электролиз ведут до снижения объемной доли N2O в анодном газе до 1%, что соответствует концентрации Н2О в электролите около 0,05 мас.%. Массовая доля аммиака в электролите в конце дегидратирующего электролиза составляет 25,1%.

Затем сразу переходят к рабочему электролизу, повышая ток до 30 А, что соответствует анодной плотности тока 0,1 А/см2.

Уровень электролита при электролизе поддерживают периодической подачей газообразного HF, аммиак подают 2 раза в сутки порциями около 40 г (52-53 дм3), что составляет около 2,5% от первоначальной загрузки. Это соответствует известным способам восполнения расхода аммиака при электролизе (1-10% от первоначальной загрузки).

Рабочий электролиз ведут в течение 5 суток, напряжение от 5,4 до 6,3 В, содержание NF3 в анодном газе от 63 до 75 об.% (среднее 67 об.%), концентрация NH3 в точке отбора электролита на анализ изменяется за этот период в пределах от 25,9 мас.% до 24,3 мас.%. Хлопков при электролизе не происходит.

Пример 2.

Повторяют опыт по примеру 1, но при рабочем электролизе подпитку аммиаком изменяют в зависимости от среднего содержания ТФА в анодном газе в период между подпитками, согласно уравнению (6). Пробу анодного газа на анализ отбирают каждые два часа, то есть шесть раз между подпитками, которые, как и в примере 1, делают два раза в сутки. При этом масса аммиака, подаваемого на подпитку, лежит в пределах от 47 до 50 г. Объемная доля NF3 в анодном газе в течение всего опыта находится в пределах от 70 до 75% (среднее 73,6%), напряжение электролиза в пределах 5,5-6,1 В, концентрация NH3 в точке отбора электролита на анализ в пределах от 26,0 мас.% до 25,5 мас.%.

Примеры 3-6

В примерах 3-5 используется электролизер, соответствующий примеру 1.

В примере 6, в отличие от примеров 3-5, электролизер содержит один угольный анод размером 100×150×20 мм (ширина, высота, толщина). Во всех этих примерах электролизер содержит два стальных жалюзийных катода, высота которых соответствует высоте анода, и анодный колокол, нижний срез которого располагается у верхних торцов электродов.

В примерах 3-6 изменяются размеры электрохимической ячейки, влияющие на качество газоразделения, в соответствии с таблицей 1.

В каждом из примеров 3-6 повторяют процедуру (процесс), соответствующую примеру 2. При рабочем электролизе дополнительно, через каждые 3-4 часа, определяют концентрации водорода в анодном газе и ТФА в катодном газе хроматографическим анализом. Рабочий электролиз в каждом из примеров 3-6 ведут в течение 5 суток.

Примеры 3-6 дают обоснование соотношений между параметрами (конструктивными размерами) электрохимической ячейки, входящими в формулу изобретения.

| Таблица 1. | ||||

| Параметры ячейки и показатели газоразделения | Пример 3 | Пример 4 | Пример 5 | Пример 6 |

| Материал анода | Никель | Никель | Никель | Уголь |

| Высота электродов (Нэ), мм | 150 | 150 | 150 | 150 |

| Глубина погружения колокола в электролит, мм | 45 (0,3·Нэ) | 40 (0,27·Нэ) | 30 (0,2·Нэ) | 40 (0,27·Нэ) |

| Расстояние катод - колокол, мм | 3,0 (0,02·Нэ) | 10,0 (0,067·Нэ) | 10,0 (0,067·Нэ) | 10,0 (0,067·Нэ) |

| Расстояние анод - колокол, мм | 10,0 (0,067·Нэ) | 6,0 (0,04·Нэ) | 10,0 (0,067·Нэ) | 3,5 (0,023·Нэ) |

| Доля поверхности электролита под колоколом от общей поверхности электролита, % | 10,3 | 8,8 | 15,1 | 18,8 |

| Объемная доля Н2 в анодном газе при рабочем электролизе, % | До 1 | 0,2-0,5 | До 1 | 0,5-0,8 |

| Объемная доля NF3 в катодном газе при рабочем электролизе, % | Отс. | До 2 | До 1 | До 1 |

| Параметр, выходящий за пределы рекомендуемых норм | Расстояние катод - колокол меньше нормы | Расстояние анод - колокол меньше нормы | Глубина погружения колокола в электролит меньше нормы | Расстояние анод - колокол близко к минимально допустимому |

Пример 7/1, 2.

Процесс проводят на опытной установке в стальном электролизере с угольными анодами и стальными жалюзийными катодами, снабженном анодным колоколом для разделения анодного и катодного газов. Колокол расположен над электродами, расстояние между срезом колокола и верхними торцами электродов 15 мм. Аноды размещены в электролизере секциями - 4 секции по 3 анода в каждой. Жалюзийные катоды расположены по обе стороны от каждой анодной секции. Анодный и катодный газы выводятся из электролизера раздельно через соответствующие газосборники. Разогрев реакционной смеси осуществляется с помощью водяного пара необходимого давления, подаваемого в трубчатый теплообменник электролизера; отвод избыточного тепла при электролизе - с помощью воды, подаваемой в тот же теплообменник.

Электролизер характеризуется следующими показателями.

| Объем электролита, м3 | 1,5. |

| Расстояние от зеркала электролита до крышки электролизера, см | 8-12. |

| Доля поверхности электролита под анодным колоколом, % | 14,8. |

| Количество анодных пластин, шт. | 12. |

| Размер анодных пластин (высота·ширина·толщина), мм | 600·285·70. |

| Глубина погружения колокола в электролит, мм | 150 (0,25·Нэ). |

| Расстояние анод - колокол, мм | 15 (0,025·Нэ). |

| Расстояние катод - колокол, мм | 15 (0,025·Нэ). |

| Токовая нагрузка при анодной плотности тока 0,1 А/см2, А | 4000. |

Электролизер соответствует заявляемому способу получения NF3, причем при минимальных межэлектродных расстояниях.

В электролизер порциями по 200-300 кг загружают 1110 кг соли NH4F и 860 кг газообразного HF. Получают электролит с массовой долей аммиака 25,5%, свободного HF 43,1% и Н2О 1,5%.

Электролит разогревают до температуры 120-130°С и начинают дегидратирующий электролиз при токе 1600 А и напряжении 3,0 В. В ходе дегидратирующего электролиза снижают ток таким образом, чтобы напряжение на электролизере не превышало 4,5 В.

Дегидратацию ведут в течение 360 часов. В конце дегидратации ток составляет 300 А.

О ходе дегидратации судят по изменению объемной доли N2O в анодном газе. Дегидратацию заканчивают, когда этот показатель снижается до 1%. Массовая доля аммиака в электролите в конце дегидратирующего электролиза составляет 24,2%. Подают в электролизер 30 кг (40 м3) газообразного аммиака, массовая доля аммиака в электролите после подпитки составляет 25,4%.

Сразу переходят к рабочему электролизу, повышая ток до 4000 А.

Восполнение расхода исходных веществ при электролизе осуществляют подачей газообразных HF и NH3. Подачей фтористого водорода поддерживают заданный уровень в электролизере, ориентируясь на показания уровнемера, а подачу NH3 ведут двумя способами.

В примере 7/1 используют периодическую подпитку аммиаком. Периодичность подпитки определяют по данным химического анализа электролита (проба электролита на анализ берется каждый раз из одной и той же точки электролизера). Массовую долю NH3 в электролите поддерживают в пределах от 24% до 28%. Такой способ подпитки электролита аммиаком соответствует известным способам получения ТФА.

В примере 7/2 используют подпитку аммиаком, соответствующую заявляемому способу, а именно, при массовой доле NH3 в электролите в пределах от 25% до 26% начинают и ведут непрерывную подпитку аммиаком из расчета по формуле (6). Анализ анодного газа производят каждые 3-4 часа (два раза в смену) и при необходимости изменяют скорость подачи аммиака путем изменения давления в буферной емкости аммиака перед сужающим устройством (расходомером).

Получают следующие результаты (таблица 2).

Электролизеры, разработанные для получения NF3 и соответствующие заявляемому способу, характеризуются небольшими межэлектродными расстояниями. Вследствие этого напряжение электролиза в них меньше, чем в существующих способах. В лабораторных электролизерах, соответствующих условиям (А-Г) и рассчитанных на токовую нагрузку 30-50 А, напряжение от 5,3 до 6,5 В, в опытном электролизере на 4000 А от 6 до 7,3 В.

Предлагаемый способ позволяет получать NF3 с меньшими колебаниями выхода при длительном электролизе, например, 70-80% на угольном аноде и 70-75% на никелевом при выполнении в обоих случаях условий взрывобезопасности производства.

| Таблица 2. | ||

| Показатели рабочего электролиза | ПРИМЕР 7/1 | ПРИМЕР 7/2 |

| Напряжение электролиза, В | 5,6-7,3 | 5,8-6,5 |

| Объемная доля NF3 в анодном газе, % | 61-78 (среднее 66,4) | 72-80 (среднее 75,2) |

| Объемная доля водорода в анодном газе, % | Менее 1 | Менее 1 |

| Объемная доля NF3 в катодном газе, % | Отсутствие | Отсутствие |

| Хлопки в электролизере | Нет | Нет |

| Продолжительность опыта, суток | 30 | 30 |

1. Способ получения трифторида азота электролизом фтористоводородных расплавов фтористого аммония в электролизере с угольными или никелевыми анодами и стальными катодами, с анодным колоколом, отличающийся тем, что в электролизере используют жалюзийные катоды, а анодный колокол располагают над электродами, при этом

площадь зеркала электролита под анодным колоколом составляет не более 0,2 от общей площади зеркала электролита,

глубина погружения колокола в электролит составляет не менее 0,25 от высоты электродов,

расстояние катод-колокол составляет не менее 0,025 от высоты электродов,

расстояние анод-колокол составляет не менее 0,025 от высоты электродов, если анод угольный, и не менее 0,05 от высоты электродов, если анод никелевый,

уровень электролита поддерживают подачей газообразного фтористого водорода, а газообразный аммиак подают непрерывно, причем скорость подпитки аммиаком изменяют в зависимости от содержания трифторида азота в анодном газе.

2. Способ по п.1, отличающийся тем, что массовую долю аммиака в электролите поддерживают в пределах 24-28 мас.%.