Способ получения оптически прозрачного электропроводного покрытия и изделие с покрытием, полученное указанным способом (варианты)

Иллюстрации

Показать всеИзобретение относится к получению защитных электропроводных и оптически прозрачных покрытий для электроники, транспорта, а также для реализации энергосберегающих технологий в строительстве. Предложен способ получения указанного покрытия на основе оксида индия на подложке из стекла, включающий магнетронное распыление мишени на основе индия в вакууме и осаждение покрытия в атмосфере газовой смеси инертного газа и кислорода на предварительно нагретую подложку. При этом сначала осаждают слой оксида индия толщиной не более 5-15 нм, подвергают его термообработке при температуре 200-250°С в течение 20-30 мин, после чего повторяют циклы нанесения слоев оксида индия и их термообработки до получения заданной толщины покрытия. Предложены варианты изделий, выполненные в виде защитного оптически прозрачного экрана для монитора с коэффициентом ослабления побочных электромагнитных излучений не менее 40 дБ, в виде стекла для автомобиля, корабля, кабины пилота самолета и в виде оконного стекла. Техническим результатом является возможность получения оптически прозрачного покрытия с электропроводностью менее 3 Ом/см2 при высокой прочности и стабильности свойств. 7 н. и 6 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области напыления защитных, электропроводных и оптически прозрачных покрытий, которые могут найти применение в электронике, в автомобилестроении, в авиации, а также для реализации энергосберегающих технологий в строительстве и в других областях промышленности. Область применения изобретения определяется сочетанием свойств наносимой на стекло пленки, полученной методом вакуумного напыления, обладающей прозрачностью, электропроводностью, высокой механической прочностью и стойкостью к воздействию агрессивных сред.

Широко известно использование в этих целях оксидных покрытий, в частности пленок из оксида олова и оксида индия, прозрачных в видимом диапазоне спектра и отражающих инфракрасные лучи. Кроме того, указанные окислы с нарушенной стехиометрией при недостатке кислорода обладают электропроводностью, образуя на поверхности изделия электропроводящие прозрачные покрытия. В восстановительных условиях синтеза в них появляются металлические частицы, усиливающие электропроводность.

Синтез покрытий из парогазовых фаз сводится к контролируемым процессам конденсации, осаждения и сорбции веществ в виде отдельных атомов и молекул в вакууме.

Наиболее известными методами нанесения оксидных пленок являются методы реактивного распыления твердых материалов в плазме.

Так, известен способ, описанный в авторском свидетельстве СССР № 950798, опубл. 25.08.1982, относящийся к получению оптически прозрачного покрытия на основе оксида индия. Способ включает катодное распыление материала мишени на основе индия в вакууме в среде рабочих газов, смесь которых включает аргон, водород и кислород, и осаждение покрытия на подложку при температуре 10-20°С. В качестве подложки используют полимерные материалы или стекло. Удельное поверхностное электросопротивление полученного покрытия составляет 3-50 Ом/см2, а светопропускание - 80-95%. Несмотря на то что покрытие обладает высокой проводимостью и прозрачностью, сопротивление его на поверхности изделия неоднородно, в результате чего нельзя получить указанным методом покрытие с хорошими свойствами на большой поверхности изделия. Кроме того, производительность метода недостаточно высокая.

Наиболее близким к предложенному является способ нанесения электропроводящих, прозрачных покрытий на основе оксида индия с добавлением оксида олова на поверхность оптических деталей, включающий реактивное магнетронное распыление металлического индия с добавкой 5% олова в атмосфере газовой смеси инертного газа и кислорода (патент Российской Федерации № 2241065 С2, опубл. 27.11.2004). Способ позволяет получить покрытие с хорошей оптической прозрачностью в видимом диапазоне порядка 90%, но слишком высоким удельным электросопротивлением в интервале от 30 до 75 Ом/см2 из-за различия кристаллических структур пленки и подложки. Кроме того, указанным методом невозможно получить однородные стабильные свойства, в частности, проводимость, на подложках больших размеров.

Одним из основных применений стекла с нанесенной пленкой из In2O3 является использование его в качестве электромагнитного экрана для индикаторных устройств, в частности компьютерных мониторов.

Любой монитор, в том числе и TFT (LCD) монитор, имеет побочное электромагнитное излучение (ЭМИ) и наводки. Это излучение не только вредно с медицинской точки зрения для оператора, но может содержать информационные признаки, позволяющие дистанционно считывать информацию с монитора. Для защиты от таких побочных излучений применяют специальные экраны и поглотители. Однако защитить лицевую часть монитора очень сложно, т.к. оператор должен видеть изображение на экране ярко, без искажения цвета и размеров. Использование металлических сеток дает муар, который не позволяет разглядеть на экране мелкие детали изображения, например мелкий шрифт. К тому же муар очень утомляет глаза оператора. Использование стекол с проводящим оптически прозрачным покрытием решает проблему экранирования ЭМИ для мониторов, индикаторных устройств. Пленочное покрытие на подобных стеклах должно обладать низким удельным сопротивлением, высокой прозрачностью, высоким коэффициентом ослабления побочных излучений и высокой прочностью сцепления с подложкой. Благодаря своим свойствам для этой цели часто используют покрытия, содержащие оксид индия.

Так, известны стекла с покрытием для изготовления дисплеев, содержащие в качестве покрытия оксид индия (JP 2001-270740 А1, опубл. 02.10.2001).

Покрытие, используемое в указанном патенте, снимает статическое напряжение с экрана монитора, но его электросопротивление достаточно велико и оно не решает проблему защиты от электромагнитного излучения (ЭМИ). Кроме того, при получении покрытия используется высокая температура термической обработки на уровне 550°С, что не позволяет применять упрочненное стекло. Таким образом, экран недостаточно защищен от механических воздействий.

Другим применением изделий с электропроводными прозрачными покрытиями являются стекла автомобилей, самолетов, пароходов, для которых необходима высокая прозрачность, малое электрическое сопротивление, высокая механическая прочность, отсутствие цветового подкрашивания. При пропускании электрического тока через проводящее покрытие происходит выделение тепла и стекло нагревается. Этот эффект используется для размораживания стекол и удаления конденсата.

Известны стекла с покрытием на основе оксида индия для изготовления окон, в том числе для изготовления лобового стекла автомобиля, самолета и парохода (JP 06-219369 от 09.08.1994).

Недостатком указанных стекол является то, что покрытие наносится на подложку в виде полос. Чтобы тонкий проводник прогревал поверхность стекла вокруг себя, к нему требуется подводить избыточную мощность, это приводит к перерасходу электроэнергии и локальному перегреву стекла в районе проводника, что снижает их эффективность и надежность в эксплуатации.

Изобретение направлено на решение задачи по получению оптически прозрачного покрытия на стеклянной подложке, обладающего высокой электропроводностью, высокой механической прочностью и стойкостью к воздействию агрессивных сред, пригодного для получения изделий, используемых в электронике, транспортных средствах, а также для реализации энергосберегающих технологий в строительстве и ряде других областей народного хозяйства.

Техническим результатом изобретения является получение оптически прозрачного покрытия на стеклянной подложке, обладающего высокой электропроводностью, механической прочностью и стойкостью к воздействию агрессивных сред, а также получение покрытия со стабильными однородными свойствами на подложках больших размеров. Кроме того, в результате реализации предложенного способа повышается выход годного продукта, поскольку послойная технология нанесения покрытия позволяет корректировать качество каждого слоя.

Сущность изобретения заключается в том, что заявленный способ получения оптически прозрачного покрытия на основе оксида индия на подложке из стекла включает магнетронное распыление мишени на основе индия в вакууме и осаждение покрытия в атмосфере смеси инертного газа и кислорода. При этом осаждение покрытия осуществляют на подложку, предварительно нагретую не менее чем до 100°С, предпочтительно до 180-200°С в течение нескольких циклов. Сначала проводят осаждение слоя оксида индия толщиной 5-15 нм, затем полученный слой подвергают термообработке при температуре 200-250°С в течение 20-30 мин, прогревая его со стороны подложки, после чего последовательно проводят циклы, каждый из которых включает нанесение слоя на основе оксида индия и его термообработку, до получения заданной толщины покрытия.

Способ получения покрытия осуществляют в вакууме при остаточном давлении газов на уровне 10-5 мм Hg.

В частности, перед получением покрытия в камере создают вакуум на уровне (2÷4)×10-5 мм Hg, затем в нее вводят смесь инертного газа и кислорода и устанавливают давление на уровне (1÷3)×10-3 мм Hg. Используют смесь инертного газа и кислорода, содержащую, приблизительно, 20 об.% кислорода и 80 об.% аргона.

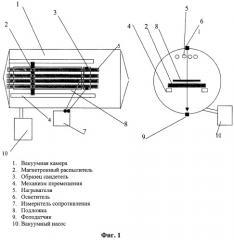

Термообработку осажденного слоя оксида индия в каждом цикле проводят с одновременным контролем электросопротивления слоя до окончания изменения величины электросопротивления.

После получения покрытия заданной суммарной толщины в случае необходимости для увеличения светопропускания и уменьшения эффекта бликования дополнительно осуществляют просветление покрытия путем нанесения слоя двуокиси кремния с показателем преломления на уровне n=1,46 и толщиной 100-150 нм.

В результате осуществления способа получают изделие, содержащее стекло с защитным оптически прозрачным покрытием на основе оксида индия. При этом покрытие получено именно способом, описанным выше. Оно может быть выполнено заданной толщины в зависимости от количества циклов осаждения слоев на основе оксида индия, каждый из которых имеет толщину 20-50 нм, и с заданным электросопротивлением. Поскольку в течение всего процесса нанесения покрытия осуществляется контроль электросопротивления каждого осажденного слоя, начиная от напыления переходного слоя и до получения изделия в течение 3-5 или более циклов напыления и термообработки, с увеличением толщины покрытия снижается его удельное электросопротивление, но снижается и коэффициент светопропускания. Таким образом, установлено, что удовлетворительными свойствами обладают изделия, например, толщиной 100-200 нм с удельным электросопротивлением не более 15 Ом/см2. В зависимости от конкретного назначения изделия указанные параметры целесообразно уточнять в каждом из них.

Например, для ряда изделий большой площади, содержащих покрытие на основе оксида индия толщиной 150-200 нм, целесообразно получить удельное электросопротивление менее 3 Ом/см2, чтобы не требовалось высокого напряжение для их обогрева при использовании.

Предложенный способ позволяет наносить покрытие на основе оксида индия на внешнюю сторону изделия. Такое размещение покрытия на изделии позволяет, например, прогревать именно покрытие, а не все массивное стекло, когда требуется удаление конденсата или размораживание оконного стекла в транспортных средствах.

Предпочтительным вариантом изделия, полученного описанным выше способом, является защитный оптически прозрачный электромагнитный экран для индикаторных устройств, в частности для мониторов (см. фиг. 1-2), включающий стекло, содержащее покрытие на основе оксида индия толщиной 100-200 нм, предпочтительно 150 нм, с удельным электросопротивлением не более 10 Ом/см2, с коэффициентом пропускания света в видимой части спектра более 80% и с коэффициентом ослабления побочных электромагнитных излучений не менее 40 дБ.

Отметим, что ряд индикаторных устройств (ЖКИ, например) не работают, либо имеют большую инерционность при отрицательных температурах. Использование подогреваемого стекла, имеющего электропроводное покрытие, позволит решить эту проблему.

Следующим вариантом изделия является стекло для автомобиля, содержащее покрытие на основе оксида индия толщиной 100-200 нм с удельным электросопротивлением не более 3 Ом/см2 с коэффициентом пропускания света в видимой части спектра более 75-80% и с коэффициентом отражения в инфракрасной части спектра не менее 90-95%.

Другим вариантом изделия является стекло для кабины пилота самолета, содержащее покрытие на основе оксида индия толщиной 100-200 нм с удельным электросопротивлением не более 15 Ом/см2, с коэффициентом пропускания света в видимой части спектра более 85%, с коэффициентом отражения в инфракрасной части спектра не менее 90% и обеспечением экранировки в высокочастотной области свыше 40 дБ.

Еще одним вариантом изделия является стекло для использования на морских судах и других видах транспорта, содержащее покрытие на основе оксида индия толщиной 100-200 нм с удельным сопротивлением не более 15-40 Ом/см2, с коэффициентом пропускания света в видимой части спектра более 75-80%.

Весьма перспективным изделием в заявленной серии является оконное стекло для реализации энергосберегающих технологий в строительстве жилых или производственных помещений, а также оранжерей и зимних садов, содержащее покрытие на основе оксида индия толщиной 100-200 нм с удельным сопротивлением 40 - 70 Ом/см2 с коэффициентом пропускания света в видимой части спектра более 85% и с коэффициентом отражения в инфракрасной части спектра не менее 90%. Использование такого стекла практически исключает потерю тепла из помещения за счет излучения.

Изобретение иллюстрируется фигурами 1-5 и примерами.

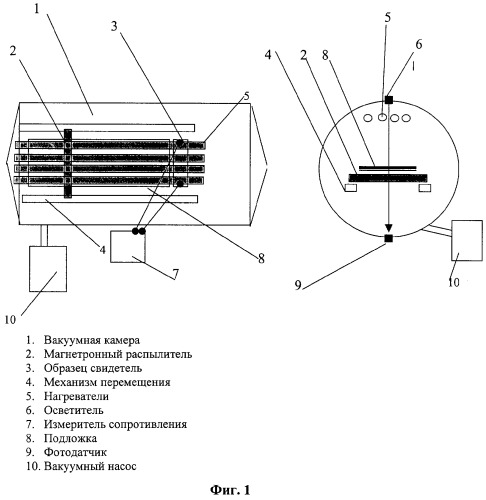

На фиг.1 - показана схема вакуумной установки для нанесения покрытия.

На фиг.2 - показан график изменения величины электросопротивления в процессе формирования слоев покрытия

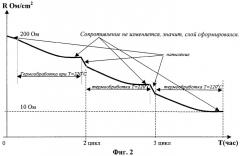

На фиг.3 - показано размещение стекла с покрытием в качестве защитного экрана перед индикаторным прибором.

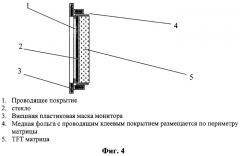

На фиг.4 - показано размещение стекла с покрытием в качестве защитного экрана перед монитором с TFT-матрицей.

На фиг.5 - показано размещение стекла с покрытием на фонаре кабины пилота самолета.

Фиг.6 - показана зависимость ослабления ЭМИ от величины сопротивления для защитного экрана.

Примеры осуществления заявленного изобретения

Пример 1.

Для нанесения покрытия заявленным способом использовалась вакуумная установка, схема которой показана на фиг.1. Установка включает вакуумную камеру объемом 24 м3 и два магнетронных распылителя с размером мишени 1300×100 мм. В камере расположены инфракрасные (ИК) нагреватели, механизм перемещения распылителя, а также контрольно измерительная аппаратура. Мишень выполнена из сплава на основе индия, содержащего 95 мас.% индия и 5 мас.% олова. Магнетроны установлены с возможностью перемещения параллельно подложке. Система насосов обеспечивает откачку воздуха из камеры до давления (2÷4)×10-5 мм Hg. В качестве рабочей среды при напылении покрытия применяется смесь газов 20% кислорода и 80% аргона особой чистоты. Давление рабочего газа устанавливается равным (1÷3)×10'3 мм рт. ст. На магнетрон подается напряжение 310÷320 В, устанавливается ток разряда 6,4÷6,6 А (2,1 кВт). Включают перемещение магнетрона со скоростью 0,015 м/с и производят напыление окислов индия и олова. Окислы появляются в процессе напыления из-за окисления кислородом рабочей атмосферы. Процесс контролируется по двум параметрам - электрическому сопротивлению и по светопропусканию. Датчики измерителя сопротивления размещают на образце-свидетеле. Он размещается в непосредственной близости от подложки и проходит все стадии обработки, как и основная подложка. Критерий для завершения напыления переходного слоя - это его сопротивление на уровне 200÷600 Ом, а светопропускание - 87%.

Технологический процесс осуществляют следующим образом. Предварительно подготовленную подложку, промытую и просушенную, помещают в вакуумную камеру, которую откачивают до давления (2÷4)×10'5 мм рт.ст. Производят нагрев подложки до температуры 180÷200°С. Устанавливают давление рабочей атмосферы на уровне (1÷3)×10-3 мм рт.ст. Включают источник питания магнетрона и производят нанесение переходного тонкого слоя в интервале толщин от 5 до 15 нм. Контроль толщины осуществляют путем измерения электросопротивления и коэффициента светопропускания. Далее проводят термообработку при температуре от 200 до 250°С до создания переходного слоя. Критерием появления такого слоя является остановка изменения электрического сопротивления (ΔR=0), т.е. величина сопротивления опускается до величины порядка 200÷600 Ом и не изменяется с течением времени (см. фиг.2). Переходный слой представляет собой поликристаллическую структуру и обеспечивает переход от аморфной структуры подложки к поликристаллической структуре токопроводящей пленки покрытия. Если напылить более тонкую пленку, то может не хватить массы материала для формирования центров кристаллизации и последующего начального роста кристаллов. При более толстом слое в пленке сохраняется аморфная структура.

Затем на сформированный переходный слой наносится следующий слой покрытия толщиной 20÷50 нм, что необходимо для роста кристаллической фазы в пленке при последующей термообработке. Причем количество циклов (напыление + термообработка) выбирается в зависимости от требуемых параметров электропроводности и светопропускания. Чем больше слоев в покрытии - тем лучше его проводимость, но темнее пленка. При термообработке основных слоев критерий готовности слоя тот же, что и при термообработке переходного слоя. Последовательное выполнение трех циклов «напыление + термообработка» позволяет обеспечить величину удельного электросопротивления покрытия ρ=9 Ом/см2 при светопропускании 81%.

Для получения оптически прозрачного электропроводного покрытия со значением ρ=2÷3 Ом/см2 и с коэффициентом светопропускания 75% проводятся все перечисленные выше операции, но число циклов «нанесение+термообработка» увеличивается до пяти.

Дальнейшее улучшение качества покрытия достигается за счет его «просветления». Эта дополнительная операция позволяет увеличить коэффициент светопропускания и уменьшить эффект бликования. Для просветления наносят дополнительно слой двуокиси кремния толщиной 100-150 нм с коэффициентом преломления n=1,46. При этом светопропускание увеличивается с 81% до 85%, а коэффициент отражения снижается с 10-12% до 6-8%.

Пример 2.

В соответствии с примером 1 изготовлено изделие с покрытием в виде защитного оптически прозрачного электромагнитного экрана для монитора. Размещение стекла с покрытием в качестве защитного экрана перед монитором показано на фиг.3 и 4.

Использовалось полированное стекло с покрытием на основе In2O3 размером 255×330×2,5 мм. Оптический коэффициент пропускания стекла Т≥85%.

Малая толщина стекла 2,5 мм (мах) позволяет устанавливать его в штатные крепления TFT-матрицы, (как показано на фиг 4).

Установлено, что оптимальным с точки зрения компромисса между прозрачностью и защитными экранирующими свойствами является пленочное покрытие на основе оксида индия с удельным сопротивлением от 2-3 Ом/см2 до10-12 Ом/см2. При этом сохраняется высокая прозрачность стекла более 80%, а коэффициент ослабления побочных излучений достигает 40 дБ и более. При этом получено удовлетворительное сопротивление перехода защитный экран(стекло с покрытием) - корпус. Эффективность защитного экрана показана на фиг.6 в виде зависимости ослабления напряжения ЭМ волн от величины сопротивления и частоты колебания.

Пример 3.

В соответствии с примером 1 изготовлено изделие с покрытием в виде лобового стекла для автомобиля. Покрытие на основе оксида индия выполнено толщиной 100-200 нм с удельным электросопротивлением не более 3 Ом/см2 с коэффициентом пропускания света в видимой части спектра более 75-80% и с коэффициентом отражения в инфракрасной части спектра не менее 90-95%. Поскольку сопротивление полученной пленки покрытия не бесконечно малое, а имеет минимальное значение порядка нескольких единиц Ом, то при пропускании через нее электрического тока происходит выделение тепла и стекло нагревается. Этот эффект целесообразно использовать в автомобилестроении и при создании других видов транспорта, работающих при отрицательных температурах. Использование такого подогреваемого стекла позволит решить эту проблему. Низкое удельное сопротивление пленки позволит использовать для нагрева бортсеть автомобиля с напряжением 12 В. Использование проводящей пленки с вышеуказанными параметрами по прозрачности, малому удельному сопротивлению, высокой механической прочности позволит перейти к электроподогреву не только заднего, но и лобового стекла в автомобиля.

В ранее известных решениях при сопротивлении покрытия более 12 Ом требовалось увеличивать напряжение питания с 12 В до 24-42 В при помощи специального преобразователя, иначе пленка не выделяла достаточного количества тепла для выполнения вышеперечисленных задач.

Высокая прозрачность пленки позволяет наносить ее на всю поверхность стекла. Ранее на стекло наносились, например, тонкие линейные проводники, чтобы они не мешали обзору. Чтобы тонкий проводник прогревал поверхность стекла вокруг себя, к нему требуется подводить избыточную мощность. Это ведет к перерасходу энергии и локальному перегреву стекла в районе самого проводника.

Пример 4.

В соответствии с примером 1 изготовлено изделие в виде стекла для кабины пилота самолета (фонарь), содержащее покрытие на основе оксида индия толщиной 100-200 нм с удельным электросопротивлением не более 15 Ом/см2, с коэффициентом пропускания света в видимой части спектра более 85%, с коэффициентом отражения в инфракрасной части спектра не менее 90% и обеспечением экранировки в высокочастотной области свыше 40 дБ. Этот пример показывает, что эффективным применением проводящих прозрачных пленок является защита от излучений электромагнитной энергии идущих извне, что необходимо, в частности, для защита кабины пилота самолета от радарного излучения для общего снижения радарной заметности самолета (stels-технологии). См. фиг.5, где показано отражение радарного излучения от стекла кабины пилота самолета, изготовленного а) без покрытия и б) с покрытием.

При встречном ракетном бое самолет облучается в передней полусфере. При этом ракурсе одной из наиболее «блестящих точек» является кабина пилота. Требования к стеклу кабины пилота аналогичны требованиям к лобовому стеклу автомобиля: высокая прозрачность, отсутствие цветового подкрашивания, механическая прочность, малое электрическое сопротивление. Помимо защиты от радарного излучения стекло с проводящей пленкой будет способно выполнять антиобледенительную функцию, т.е. фонарь кабины пилота будет подогреваться.

Пример 5.

В соответствии с примером 1 изготовлено изделие в виде оконного стекла размером 1,09×2,5, которое удовлетворяет условиям реализации энергосберегающих технологий. Стекло содержит покрытие на основе оксида индия, выполненное толщиной 100-200 нм с удельным сопротивлением 4,0-7,0 Ом/см2, с коэффициентом пропускания света в видимой части спектра более 85% и с коэффициентом отражения в инфракрасной части спектра не менее 90%.

Приведенные примеры позволяют сделать вывод, что при реализации заявленного изобретения успешно решается задача по получению оптически прозрачного покрытия на стеклянной подложке, обладающего высокой электропроводностью и высокой механической прочностью, пригодного для получения изделий, используемых в электронике, транспортных средствах, а также для реализации энергосберегающих технологий в строительстве и ряде других областей народного хозяйства.

Технический результат заключается в получении на аморфной подложке такого покрытия, которое обладает заданной поликристаллической структурой, что обеспечивает высокую электропроводность, механическую прочность и стойкостью к воздействию агрессивных сред, а также стабильность и однородность свойств на подложках больших размеров. Кроме того, повышается выход годного продукта, поскольку послойная технология нанесения покрытия позволяет корректировать качество каждого слоя.

1. Способ получения оптически прозрачного электропроводного покрытия на основе оксида индия на подложке из стекла, включающий магнетронное распыление мишени на основе индия в вакууме и осаждение покрытия в атмосфере смеси инертного газа и кислорода, отличающийся тем, что осаждение покрытия осуществляют на подложку, предварительно нагретую не менее чем до 100°С, предпочтительно до 180-200°С, при этом сначала проводят осаждение слоя оксида индия толщиной 5÷15 нм, затем полученный слой подвергают термообработке при температуре 200-250°С в течение 20-30 мин, прогревая его со стороны подложки, после чего последовательно проводят циклы, каждый из которых включает нанесение слоя на основе оксида индия и его термообработку до получения заданной толщины покрытия.

2. Способ по п.1, отличающийся тем, что перед осаждением покрытия в камере создают вакуум на уровне (2÷4)·10-5 мм Hg, затем в нее вводят смесь инертного газа и кислорода и устанавливают давление на уровне (1÷3)·10-3 мм Hg.

3. Способ по п.2, отличающийся тем, что используют смесь инертного газа и кислорода, содержащую, приблизительно, 20 об.% кислорода и 80 об.% аргона.

4. Способ по п.1, отличающийся тем, что термообработку осажденного слоя оксида индия проводят с одновременным контролем электросопротивления слоя до окончания изменения величины электросопротивления.

5. Способ по п.1, отличающийся тем, что после получения покрытия заданной толщины осуществляют его просветление путем дополнительного нанесения слоя двуокиси кремния с показателем преломления на уровне n=1,46 и толщиной 100-150 нм.

6. Изделие, содержащее стекло с оптически прозрачным электропроводным покрытием на основе оксида индия, отличающееся тем, что покрытие получено способом по любому из пп.1-5 и выполнено толщиной 100-200 нм с удельным электросопротивлением не более 15 Ом/см2.

7. Изделие по п.6, отличающееся тем, что покрытие на основе оксида индия выполнено толщиной 150-200 нм с удельным электросопротивлением менее 3 Ом/см2.

8. Изделие по п.6, отличающееся тем, что покрытие на основе оксида индия выполнено с внешней стороны.

9. Изделие, выполненное в виде защитного оптически прозрачного электромагнитного экрана для индикаторных устройств, в частности для мониторов, включающее стекло, содержащее оптически прозрачное электропроводное покрытие на основе оксида индия, отличающееся тем, что покрытие получено способом по любому из пп.1-5 и выполнено толщиной 100-200 нм, предпочтительно 150 нм, с удельным сопротивлением не более 10 Ом/см2, с коэффициентом пропускания света в видимой части спектра более 80% и с коэффициентом ослабления побочных электромагнитных излучений не менее 40 дБ.

10. Изделие, выполненное в виде стекла для автомобиля, содержащего оптически прозрачное электропроводное покрытие на основе оксида индия, отличающееся тем, что покрытие получено способом по любому из пп.1-5 и выполнено толщиной 100-200 нм с удельным электросопротивлением не более 3 Ом/см2, с коэффициентом пропускания света в видимой части спектра более 75-80% и с коэффициентом отражения в инфракрасной части спектра не менее 90-95%.

11. Изделие, выполненное в виде стекла для кабины пилота самолета, содержащего оптически прозрачное электропроводное покрытие на основе оксида индия, отличающееся тем, что покрытие получено способом по любому из пп.1-5 и выполнено толщиной 100-200 нм с удельным сопротивлением не более 15 Ом/см2, с коэффициентом пропускания света в видимой части спектра более 85%, с коэффициентом отражения в инфракрасной части спектра не менее 90% и обеспечением экранировки в высокочастотной области свыше 40 дБ.

12. Изделие, выполненное в виде стекла для использования на морских судах, содержащего оптически прозрачное электропроводное покрытие на основе оксида индия, отличающееся тем, что покрытие получено способом по любому из пп.1-5 и выполнено толщиной 100-200 нм с удельным электросопротивлением не более 15-40 Ом/см2, с коэффициентом пропускания света в видимой части спектра более 75-80%.

13. Изделие, выполненное в виде оконного стекла, содержащего оптически прозрачное электропроводное покрытие на основе оксида индия, отличающееся тем, что покрытие получено способом по любому из пп.1-5 и выполнено толщиной 100-200 нм с удельным электросопротивлением 4,0-7,0 Ом/см2, с коэффициентом пропускания света в видимой части спектра более 85% и с коэффициентом отражения в инфракрасной части спектра не менее 90%.