Композиционный термопластичный материал

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности, к области композиционных материалов на основе полимерных матриц для изготовления изделий различного функционального назначения. Материал на основе полипропилена содержит минеральный наполнитель и модификатор, причем в качестве минерального наполнителя используют механоактивированный в измельчителях ударного действия силикатсодержащий минерал слоистого или каркасного строения, в качестве модификатора олефиновый олигомер или полимер с молекулярной массой от 400 до 70000. Технический результат - получение материала на основе полипропилена с повышенной абразивностью и стойкостью к воздействию знакопеременных нагрузок. 2 табл.

Реферат

Изобретение относится к машиностроению, в частности, к области композиционных материалов на основе полимерных матриц для изготовления изделий различного функционального назначения.

Для регулирования служебных характеристик полимерных материалов в их состав вводят функциональные наполнители в гранулированном или дисперсном виде. К числу наиболее распространенных наполнителей относят компоненты минерального происхождения, полученные измельчением различных пород: мел, туф, мрамор, тальк и др. Большинство минеральных наполнителей являются инертными материалами и выполняют функцию армирующего компонента при сравнительно высоком содержании (10-60 мас.%). Отсутствие активности у подобного рода наполнителей обусловливает формирование на границе раздела с матрицей дефектного слоя, резко снижающего физико-механические характеристики композиционных материалов, особенно при деформировании растяжением. Для обеспечения заданных прочностных показателей необходима специальная обработка минеральных частиц активными компонентами. При наполнении существенно изменяются реологические показатели композиционного материала, что затрудняет его переработку методом литья под давлением и приводит к повышенному износу оборудования. Кроме того, наполненные композиционные материалы, содержащие 20-60 мас.% минерального компонента, плохо перерабатываются в изделия методом экструзии и технологией волокнообразования. При небольших содержаниях минерального неактивного наполнителя (до 5 мас.%) существенного повышения физико-механических характеристик композиционного материала не происходит.

К числу широко распространенных полимерных материалов для изготовления функциональных композитов относятся полиолефины, в том числе полипропилен, обладающие сочетанием высокой химической стойкости, достаточных прочностных характеристик и технологичности переработки. Для повышения эксплуатационных характеристик полиолефины модифицируют минеральными наполнителями: асбестом, тальком и др.

Известны композиционные материалы, содержащие в качестве функционального наполнителя минеральные вещества типа сернокислого бария (ТУ 6-05-211-176-79), мрамора, травертина, туфа (Карапетян А.Н. Создание и исследование полимерных композиционных самосмазывающихся материалов на основе сополимера формальдегида Дисс. канд. техн. наук: 05.02.01 - «Материаловедение (машиностроение)» - Ереван - 1987 г.).

Минеральные наполнители, введенные в состав композиционного материала в количестве 10-60 мас.%, увеличивают его износостойкость при трении без смазки, прочность при сжатии, твердость. Вместе с тем, весьма существенно уменьшается показатель прочности при растяжении, увеличивается вязкость расплава, снижается ударная вязкость материала. Это обусловлено увеличением дефектности матрицы при ее модифицировании неактивным наполнителем. Обработка минерального наполнителя фторалканом (ФА) дополнительно повышает износостойкость вследствие формирования устойчивых перенесенных слоев на поверхности трения сопряженного контроля. Показатель стойкости к абразивному изнашиванию снижается.

Известны композиционные материалы на основе полиолефинов (ПЭНД и ПЭВД), содержащие 20 мас.% талька (Композиции полиэтилена высокого и низкого давления с минеральными наполнителями. ТУ 6-05-1409-84, ТУ 6-05-1145-83) или 20 мас.% каолина (Тальконаполненные композиции полипропилена. ТУ 6-05-1913-87. Полиолефины. Каталог. Охтинское научно-производственное объединение «Пластполимер». Л.: 1990. - С.36) и дополнительно светостабилизатор (2 мас.%) и антикоррозионную добавку (0,1 мас.%). Такие материалы обладают стабильной усадкой, устойчивы к воздействию атмосферных факторов. Однако стабильность к знакопеременным нагрузкам недостаточна из-за высокого содержания минерального наполнителя.

Прототипом изобретения является композиционный материал на основе полипропилена, содержащий от 20 до 60 мас.% талька, выпускаемый в соответствии с ТУ 6-05-1983-87 по маркам 21060-16-Т20, 21060-29-Т20; 21060-16-Т40; 21060-29-Т40 (Тальконаполненные композиции полипропилена. ТУ 6-05-1913-87. Полиолефины. Каталог. Охтинское научно-производственное объединение «Пластполимер». Л.: 1990. - С.36). Данный материал обладает достаточно высокими прочностными характеристиками, однако имеет невысокую абразивную износостойкость, стойкость к воздействию знакопеременных нагрузок и стойкость к растрескиванию под напряжением. Это обусловлено высоким содержанием минерального наполнителя, приводящего к увеличению вязкости расплава и уровня остаточных напряжений в материале.

Задача изобретения состоит в разработке композиционного термопластичного материала на основе полипропилена с повышенной абразивностью и стойкостью к воздействию знакопеременных нагрузок.

Поставленная задача решается тем, что композиционный термопластичный материал на основе полипропилена, минерального наполнителя и модификатора содержит в качестве минерального наполнителя механоактивированный в измельчителях ударного действия силикатсодержащий минерал слоистого или каркасного строения, а в качестве модификатора олефиновый олигомер или полимер с молекулярной массой от 400 до 70000 при следующем соотношении компонентов, мас.%:

| механоактивированный в измельчителях | |

| ударного действия силикатсодержащий | |

| минерал слоистого или каркасного строения | 0,01-1,0 |

| модификатор | 0,1-0,5 |

| полипропилен | остальное до 100 |

Существенность отличий изобретения заключается в использовании механически активных силикатсодержащих минералов слоистого или каркасного строения, введении силикатсодержащих минеральных наполнителей в допинговом содержании (0,01÷1,0 мас.%); модифицировании минеральных наполнителей олефиновым олигомером или полимером с молекулярной массой от 400 до 70000 при содержании модификатора 0,1 - 0,5 мас.%.

Сущность заявленного технического решения состоит в следующем. Отдельные виды слоистых или каркасных силикатсодержащих минералов при механическом активировании приобретают устойчивое электретное состояние, т.к. содержат нескомпенсированный заряд с большим временем релаксации. Образование этого заряда обусловлено особенностями строения таких минералов, имеющих структуру каркаса или отдельных слоев, состоящего из тетраэдров или октаэдров, построенных из атомов кремния (Si) кислорода (O2). В центре этих структурных ячеек или между слоями расположены катионы различных металлов Al+3, Fe+3, Fe+2, Na+, K+, Mg+2 и др. При механическом разрушении макрообразцов происходит статистическое распределение заряженных частиц на ювенильных (свежеобразованных) поверхностях скола, что приводит к образованию элекретной структуры и большим временам релаксации заряда (от нескольких месяцев до нескольких лет). Подобные типы электретов образуются при специальном виде воздействия - активации в измельчителях ударного действия типа дисмембраторов, дезинтеграторов, молотовых мельниц. При использовании других типов измельчителей типа шаровых мельниц или истирающих устройств активации практически не происходит из-за взаимодействия микрочастиц и образования кластерных структур с нулевым зарядом. Наличие собственного заряда у частиц минерального наполнителя обусловливает ориентацию макромолекул в расплаве полимерной матрицы, что приводит к стабилизации реологических характеристик расплава, и формирование упорядоченного (квазикристаллического) граничного слоя при охлаждении расплава в оформляющей полости литьевой формы или фильере формирующей головки. Таким образом, обеспечивается синергический эффект увеличения и стабилизации физико-механических и реологических характеристик композита одновременно. Частицы минерального активированного наполнителя с собственным зарядом выполняют функцию своеобразного сшивающего агента, образующего пространственную сетку физических узлов по всему объему материала. Тем самым обеспечивается увеличение показателей стойкости к абразивному изнашиванию и знакопеременных нагрузок и стойкости к растрескиванию под напряжением.

Важной особенностью проявляемого активного действия модификатора является упорядочение аморфной составляющей полимерной матрицы и уменьшение содержания кристаллической фазы. Это приводит к формированию малодефектной структуры с более высокой пластичностью по сравнению с кристаллическим полипропиленом, что, в свою очередь, повышает его морозостойкость. Модифицирование активированного минерального наполнителя олефиновым полимером или олигомером способствует повышению термодинамической совместимости компонентов материала вследствие близкого молекулярного строения матрицы и модификатора.

Характерный отличительный признак заявленного композиционного материала от прототипа состоит в допинговом содержании активного наполнителя 0,01÷1,0 мас.%. Такое содержание модификатора вследствие особой активности частиц с нескомпенсированным зарядом достаточно для перевода всей полимерной матрицы в состояние специфического граничного слоя, обеспечивающего высокие прочностные характеристики композиционного материала. При этом минимальное содержание минерального наполнителя резко снижает его неблагоприятное изнашивающее действие по отношению к рабочим органам перерабатывающего оборудования.

Таким образом, заявляемый композиционный термопластичный материал содержит признаки, которые обеспечивают достижение синергического эффекта одновременного увеличения комплекса физико-механических и триботехнических характеристик, а также стойкости к знакопеременным воздействиям и разрушению под действием напряжения.

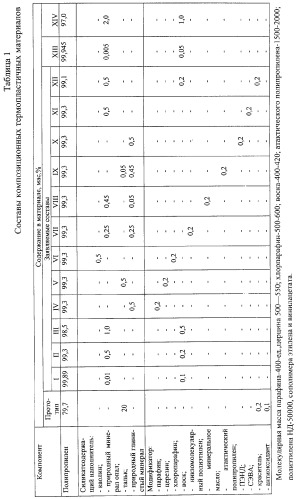

Для доказательства эффективности заявленных признаков в композиционном термопластичном материале приводим дополнительные сведения. Составы композиционных материалов представлены в табл. 1, их характеристики - в табл. 2.

Силикатсодержащие наполнители применяли в состоянии промышленной поставки (состав по прототипу V, IX) или после механического активирования в установке ударного действия. В качестве такой установки использовали оригинальное устройство с рабочим органом в виде многовитковой пружины. Измельчаемый материал попадал в межвитковое пространство и в результате перемещения витков измельчался до заданного размера. Время активации 5-10 мин. Дисперсность применяемых силикатсодержащих наполнителей не превышала 50 мкм. Для активирования частиц через наполнители можно использовать и другие устройства, например, дезинтеграторы, дисмембраторы. Общим признаком этих устройств является активация частиц ударным воздействием. Природный глинистый минерал, каолин и тальк относятся к минералам со слоистой структурой, а природный минерал опал - к каркасным структурам. Модифицированный наполнитель вводили в состав композиционного материала по двум технологиям.

Согласно первой - низкомолекулярный (парафин, хлорпарафин, воск, низкомолекулярный полиэтилен, минеральное масло, атактический полипропилен) или высокомолекулярный (полиэтилен низкого давления, сополимер СЭВА) модификатор вводили в рабочий объем смесителя, в который добавляли гранулы полипропилена. Полученную смесь перемешивали при механическом активировании компонентов, после чего добавляли дисперсный порошкообразный механически активированный силикатсодержащий наполнитель. Механическое активирование гранул повышало их активность, а низкомолекулярный модификатор равномерно смачивал поверхность, способствуя распределению наполнителя. Процесс смешивания проводили до полного распределения порошкообразного наполнителя на поверхности гранул полипропилена (технология 1). По второй технологии механическую смесь модификатора и механически активированного силикатсодержащего наполнителя пропускали через плавильный цилиндр экструдера при температуре, на 10-15°С превышающей температуру плавления модификатора. Далее расплав выдавливали через фильеру или распыляли в воду и получали гранулированный модификатор, содержащий активированный наполнитель. Такие гранулы смешивали с гранулами матричного полимера по технологическим режимам, характерным для полипропилена. Применение гранулированного полуфабриката уменьшает образование пыли при переработке и способствует гомогенизации состава (технология 2).

Для проведения испытаний композиционных материалов изготавливали стандартные образцы в виде лопаток, брусков, стержней заданных геометрических размеров.

Реологические характеристики композиционных материалов оценивали по показателю текучести расплава (ПТР) при 230°С при массе груза 2,16 кг. Температуру хрупкости определяли по способности к изгибу охлажденного образца на металлической оправке определенного диаметра. Стойкость к многократным деформациям оценивали путем деформирования образца в виде лопатки до полного смыкания плоскостей на установке МНМ (AS-110) при частоте перегибов 10 шт/мин. Стойкость к абразивному износу определяли на машине трения МИ-2 при трении по абразивному полотну с зерном монокорунда 150 при контактном давлении 0,0325 МПа. Стойкость к окислению определяли по положению температуры начала интенсивной термоокислительной деструкции на кривой ДТА, которую получали на дериватографе Q-1500 при скорости нагревания 5°/мин. Стойкость к растрескиванию под напряжением определяли по стандартной методике при погружении образцов в 10 мас.% ПАВ (синтанол). Композиции для испытаний изготавливали на основе полипропилена марки 21030 (ГОСТ 26996-86). Низкомолекулярные олефиновые модификаторы (парафин, церезин, хлорпарафин, воск, низкомолекулярный полиэтилен, атактический полипропилен) имеют молекулярную массу от 400 до 2000 и являются продуктами перегонки нефти или отходами полимеризации полиэтилена и полипропилена. Высокомолекулярные модификаторы (полиолефины ПЭНД, СЭВА 113) представляют собой промышленные продукты с молекулярной массой 5-7·103 ед.

Как следует из представленных в табл. 2 данных, заявленный композиционный термопластичный материал в заявленном соотношении компонентов (составы I - XII) при их различном сочетании превосходит прототип по комплексу характеристик: стойкости к абразивному изнашиванию, стойкости к растрескиванию под напряжением, прочности при растяжении. Уменьшение содержания заявленных компонентов ниже заявляемых пределов (состав XIII) или превышение их содержания (состав XIV) или уменьшает показатели прочностных характеристик, или не обеспечивает дополнительного эффекта.

Замена состава модификатора не приводит к уменьшению синергического эффекта. Добавления в состав красителя (состав XII) не снижает основных показателей материала.

Заявленный состав композиционного термопластичного материала используется для изготовления защитных корпусов карданных валов, выпускаемых ОАО «Белкард», и барабанов уборочной техники, используемой в жилищно-коммунальном комплексе.

Композиционный термопластичный материал на основе полипропилена, минерального наполнителя и модификатора, отличающийся тем, что он содержит в качестве минерального наполнителя механоактивированный в измельчителях ударного действия силикатсодержащий минерал слоистого или каркасного строения, а в качестве модификатора - олефиновый олигомер или полимер с молекулярной массой от 400 до 70000, при следующем соотношении компонентов, мас.%:

| Механоактивированный в измельчителях | |

| ударного действия силикатсодержащий | |

| минерал слоистого или каркасного строения | 0,01-1,0 |

| Модификатор | 0,1-0,5 |

| Полипропилен | Остальное до 100 |