Футеровка катодной части алюминиевого электролизера

Иллюстрации

Показать всеИзобретение относится к цветной металлургии, в частности к электролитическому производству алюминия, и может быть использовано при монтаже катодного узла алюминиевого электролизера. Техническим результатом изобретения является устранение попадания паров натрия, других компонентов фторсолей и расплавленного алюминия в теплоизоляционные слои катодной футеровки. Футеровка катодной части алюминиевого электролизера включает подовые секции и огнеупорный, выполненный из порошка, и теплоизоляционный слои. Согласно изобретению огнеупорный слой состоит из порошка алюмосиликатного состава с содержанием окиси алюминия 27-35%, имеющего плотность не менее 79-80% от величины истинной плотности и содержащего следующие фракции (мас.%): 3-1 мм - 38,0÷38,4; 1-0,5 мм - 23,5÷23,7; 0,5-0,1 мм - 14,5÷14,7; менее 0,1 мм - 23,4÷23,6. 3 ил., 1 табл.

Реферат

Изобретение относится к цветной металлургии, в частности к электролитическому производству алюминия, и может быть использовано при монтаже катодного узла алюминиевого электролизера.

Известна футеровка катодного устройства алюминиевого электролизера (Патент РФ №2149923, МПК С 25 С 3/08), содержащая блочную подовую и боковую угольную футеровку, выполненную внутри кирпичной кладки из огнеупорного кирпича. Кирпичи уложены с перевязкой швов по горизонтали и вертикали на величину 0,25-0,5 длины кирпича. Швы между кирпичами заполнены материалом на основе окислов материалов, например глинозема и/или окиси кремния, крупностью 20-30 мкм. Такое решение, по мнению авторов, затрудняет проникновение расплава металла и электролита, ведущего к разрушению катодного устройства, и увеличивает срок службы электролизеров.

Недостатком известной футеровки катодной части является невозможность полного предотвращения проникновения электролита и криолит-глиноземного расплава в теплоизоляционный цоколь. В известном техническом решении неуплотненный материал в швах между кирпичами хорошо пропитывается компонентами электролита вследствие капиллярных эффектов. Особенно ярко это проявляется для каналов, заполненных глиноземом. Оксид кремния, вступая в реакцию с агрессивными компонентами электролизной ванны (парами натрия, электролитом и фтористым натрием), может формировать вязкие слои, которые препятствуют проникновению агрессивных компонентов в нижнюю часть цоколя. Однако с течением времени вследствие растворимости продуктов реакции во вновь поступающих порциях электролита эффективность герметизации швов снижается. Таким образом, наличие швов является принципиальным недостатком известной катодной футеровки, приводящим к снижению срока ее службы.

Известна футеровка катодной части алюминиевого электролизера (Патент РФ №2221087, МПК С 25 С 3/08), включающая подовые секции, огнеупорный слой, выполненный из демонтированной огнеупорной футеровки электролизеров в виде порошка фракций 2-20 мм, так называемый барьерный материал и теплоизоляционный слой. Теплоизоляционный слой сформирован из высокопористого графита или пенококса со скоростью коррозии в расплаве алюминия и криолит-глиноземном расплаве не более 0,03 и 0,05 мм/сутки соответственно. Подовые секции выполнены из углеродных блоков.

По назначению, наличию существенных сходных признаков приведенное решение выбрано в качестве прототипа.

В известном решении в составе демонтированной огнеупорной футеровки содержится до 40% фторсолей, которые переходят в жидкое состояние с соответствующим ростом коэффициента теплопроводности. Кроме того, такое большое количество фторсолей в барьерном материале способствует проникновению их компонентов в нижнюю часть цоколя электролизера, где располагаются слои теплоизоляции. Теплоизоляционные слои, обладая повышенной пористостью, весьма уязвимы к действию агрессивных компонентов (паров натрия, электролита и фтористого натрия). В результате чего падает общее тепловое сопротивление цоколя и изотерма солидус сначала перемещается вниз (по мере взаимодействия проникающих фторсолей с барьерным материалом огнеупорного слоя и незначительным снижением общего теплового сопротивления), а затем, по мере деградации теплоизоляции, поднимается вверх, в результате чего происходит формирование столбчатых солевых линз и вспучивание подины.

Кроме того, дисперсный состав в виде порошка фракций 2-20 мм не обеспечивает плотной упаковки такой смеси, и, следовательно, в процессе достижения температуры ликвидус происходит усадка барьерного материала огнеупорного слоя. В результате этого под подовыми блоками в центральной части подины формируются пустоты, повышающие опасность разрушения подовых блоков.

Кроме того, демонтированная огнеупорная футеровка, используемая в качестве барьерного материала огнеупорного слоя, не имеет постоянного химико-минералогического состава. И поэтому данная футеровка катодной части не обеспечивает в полной мере защиту от проникновения агрессивных компонентов электролизной ванны, т.е. сохранность футеровки, и снижает показатели работы электролизера.

Задачей предлагаемого технического решения является увеличение срока службы футеровки катодного устройства и улучшение показателей работы электролизера.

Техническим результатом изобретения является устранение попадания паров натрия, других компонентов фторсолей и расплавленного алюминия в теплоизоляционные слои катодной футеровки.

Поставленная задача решается тем, что в футеровке катодной части алюминиевого электролизера, включающей подовые секции, огнеупорный, выполненный в виде порошка, и теплоизоляционный слои, согласно заявляемому решению огнеупорный слой состоит из порошка алюмосиликатного состава с содержанием окиси алюминия 27 - 35%, имеющего плотность не менее 79-80% от величины истинной плотности и содержащего следующие фракции (мас.%):

| 3-1 мм | 38,0÷38,4 |

| 1-0,5 мм | 23,5÷23,7 |

| 0,5-0,1 мм | 14,5÷14,7 |

| менее 0,1 мм | 23,4÷23,6 |

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию «новизна».

Концентрация алюминийсодержащих компонентов (в пересчете на оксиды) в количестве 27-35% является оптимальной. Взаимодействие между чисто глиноземными огнеупорами и фтористым натрием протекает по реакции образования β-глинозема с изменением плотности и объемными расширениями:

При добавлении в огнеупор SiO2 (и соответствующем уменьшении концентрации Al2О3 до 35% в дополнение к реакции (1)) будет происходить реакция образования нефелина (2):

Образующийся вязкий слой замедляет инфильтрацию компонентов электролита.

Если будет избыток огнеупорного материала и недостаток NaF, то нефелин реагирует с диоксидом кремния с образованием альбита NaAlSi3O8, который будет находиться в вязком стеклообразном расплавленном состоянии:

Дальнейшее увеличение содержания SiO2 в алюмосиликатном огнеупорном материале и уменьшении содержания Al2О3 (менее 27%) из-за недостатка Al2О3 будет затруднено образование нефелина, а следовательно, и альбита.

Таким образом, повышение вязкости расплава из-за наличия альбита в зоне реакции между алюмосиликатной огнеупорной футеровкой и расплавленным криолитом уменьшает вероятность проникновения фторсолей в нижние теплоизоляционные слои цоколя.

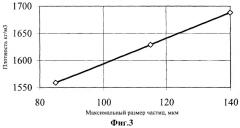

Необходимая плотность упаковки частиц порошка огнеупорного слоя достигается только при заявляемом распределении частиц по размерам. С расширением диапазона применяемых частиц (за счет увеличения максимальных размеров частиц) возрастает вероятность расфракционирования смеси. Это повышает опасность проникновения расплавленных фторсолей в барьерный материал. С другой стороны, использование слишком мелких частиц приводит к снижению плотности слоя из за большого количества контактов между частицами. При этом эффективность барьера огнеупорного слоя снижается, так как в первую очередь падает количество материала в единице объема барьерной смеси. Таким образом, оптимальными являются приведенные величина максимальных размеров частиц и их распределение по размерам.

При максимальном размере частиц более 3 мм, несмотря на приведенный подбор гранулометрического состава частиц, не удается существенно увеличить плотность упаковки. Причиной этого является наличие внутренних пор в крупных частицах размером более чем заявленная. Размер и количество мелкой фракции влияют не только на плотность укладки, но и на физико-химические процессы при работе слоя, прежде всего на спекание и процессы усадки.

Использование барьерного материала огнеупорного слоя с содержанием фракций менее четырех приводит к высокой степени нестабильности ввиду существенного колебания содержания зерен различного размера внутри этих фракций.

Использование фракций более четырех существенно усложняет производство футеровки катодной части.

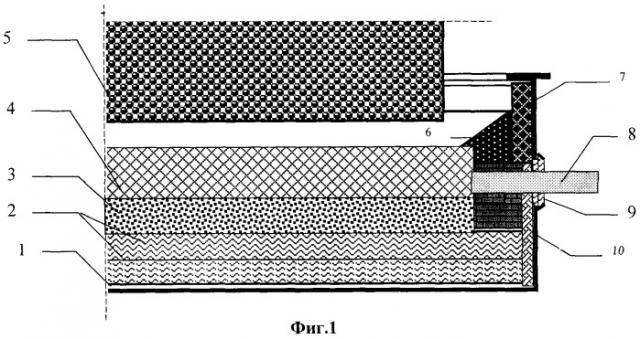

Сущность изобретения поясняется графическим материалом, где на фиг.1 изображена схема катодной футеровки алюминиевого электролизера; на фиг.2 - результаты исследований на криолитоустойчивость одного и того же материала, но с различной степенью уплотнения; на фиг.3 показано изменение плотности упаковки от величины максимального размера частиц в смеси с распределением частиц по идеальной кривой Андреасена.

Футеровка катодной части алюминиевого электролизера состоит из выравнивающей подушки 1, двух слоев теплоизоляционного материала 2, огнеупорного слоя из барьерного материала 3, выполненного в виде порошка. Порошок имеет алюмосиликатный состав, в техническом решении используется шамот с содержанием окиси алюминия от 27 до 32%. Он обладает высокой реакционной способностью к компонентам электролита, проникающим через подовые секции, состоящие из угольных катодных блоков 4, уложенных на барьерный материал 3. Анод 5 помещен в электролизную ванну. Подовая масса 6 заполняет пространство между бортовой футеровкой 7 и угольными блоками 4. Катодный стержень 8 через уплотнение 9 соединен с угольным блоком 4. В нижней части электролизной ванны установлен компенсатор 10.

Техническая сущность предлагаемого решения заключается в следующем.

Как показывает опыт работы электролизеров и результаты тестовых испытаний на криолитоустойчивость одного и того же материала, но с различной плотностью упаковки (Фиг.2), величина криолитоустойчивости прямо пропорциональна плотности вещества. С увеличением плотности вещества происходят следующие положительные явления:

- уменьшается проницаемость по отношению как к жидкой, так и газовой фазе компонентов электролита, т. е. реакции идут не в объеме, а по поверхности раздела фаз;

- увеличивается количество огнеупорного материала, реагирующего с вышеуказанными компонентами, что напрямую связано со сроком службы электролизеров.

Соотношение крупной и мелкой фракций барьерного материала - шамота находили опытным путем для шамота Магнитогорского огнеупорного комбината по закону Фиббоначи.

Исследование двухфракционных систем показало, что рациональные зерновые составы порошковых огнеупоров содержит 61,8% фракции 3-0,1 мм и 38,2% фракции менее 0,1 мм или 52,8% фракции 3-0,5 мм и 47,2% фракции менее 0,5 мм.

Из экспериментальных данных замечено, что получение порошковых огнеупоров из двух фракций приводит к высокой степени их нестабильности ввиду существенного колебания содержания зерен различного размера внутри этих фракций.

Поэтому условно вводим три степени стабильности изделий по исходному зерновому составу огнеупоров: минимальная стабильность из 2-х фракций; средняя стабильность из 4-х фракций и максимальная стабильность из 8-ми фракций. Первая степень стабильности обуславливает получение наименее стабильных составов, а третья степень - максимально стабильных составов. В таблице приведены исследуемые составы вариантов зернового состава барьерной смеси.

| Таблица | |||||

| Степени стабильности | |||||

| I | II | III | |||

| фракции, мм | мас.% | фракции, мм | мас. % | фракции, мм | мас.% |

| 3-0,1 | 61,8 | 3-1 | 38,2 | 3-2 | 23,6 |

| 2-1 | 14,6 | ||||

| 1-0,5 | 23,6 | 1-0,5 | 14,6 | ||

| 0,5-0,1 | 9,0 | ||||

| менее 0,1 | 38,2 | 0,5-0,1 | 14,6 | 0,1-0,088 | 5,6 |

| 0,088-0,063 | 9,0 | ||||

| менее 0,1 | 23,6 | 0,063-0,004 | 9,0 | ||

| менее 0,004 | 14,6 |

Достижение третьей степени наибольшей стабильности шамотной смеси существенно усложняет ее производство. Поэтому для практики производства сухого барьерного материала на огнеупорных заводах на основании приведенного зернового состава (таблица) рекомендуется оптимальный фракционный состав (мас.%), обеспечивающий наиболее плотную укладку зерен: 3-1 мм - 38,2%; 1-0,5 мм - 23,6%; 0,5-0,1 мм - 14,6%; менее 0,1 мм - 23,6%.

При увеличении количества средней фракции происходит раздвижка крупных зерен, что приводит к разрыхлению упаковки. Поэтому содержание ее было неизменным. Средние фракции исполняют роль пробки, препятствуя перетоку мелких фракций. Пористость упаковок снижается с увеличением содержания тонкомолотого компонента, проходя через минимум при 38,2% для исследованных масс (с максимальным размером зерна 3 мм). При оптимальном содержании тонкомолотой фракции пористость образца преимущественно обусловлена пористостью самых крупных зерен.

По результатам зернового анализа шамотного порошка при увеличении тонкомолотой фракции (менее 0,1 мм) до 38,2 мас.% было получено максимальное значение плотности шамота после трамбовки 2,096 г/см3.

Как показали результаты исследований на криолитоустойчивость данной смеси, это позволяет сформировать верхний высокореакционный слой и замедлить продвижение фронта реагирования в его нижнюю часть. Испытания указанной смеси на криолитоустойчивость показали, что она обладает высокой криолитоустойчивостью.

Предлагаемая футеровка алюминиевого электролизера с барьерной смесью по сравнению с прототипом позволяет повысить срок службы за счет замедления скорости проникновения компонентов криолитглиноземного расплава в теплоизоляционную часть цоколя и сохранения теплофизических свойств последней.

Использование вышеописанной катодной футеровки позволит увеличить в среднем срок службы каждого алюминиевого электролизера на 1,5 года, что приведет к увеличению выпуска алюминия примерно на 600 тонн. При этом достигается снижение удельного расхода электроэнергии на 125 тыс.кВт·ч.

Футеровка катодной части алюминиевого электролизера, включающая подовые секции, огнеупорный, выполненный из порошка, и теплоизоляционный слои, отличающаяся тем, что огнеупорный слой состоит из порошка алюмосиликатного состава с содержанием окиси алюминия 27-35%, имеющего плотность не менее 79-80% от величины истинной плотности и содержащего следующие фракции, мас.%:

| 3-1 мм | 38,0÷38,4 |

| 1-0,5 мм | 23,5÷23,7 |

| 0,5-0,1 мм | 14,5÷14,7 |

| Менее 0,1 мм | 23,4÷23,6 |