Способ управления процессом приготовления комбикормов

Иллюстрации

Показать всеИзобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процесса приготовления комбикормов. Способ включает смешивание рассыпного комбикорма с горячими гранулами, выдерживание движущегося плотного слоя полученной смеси в теплообменнике, охлаждение смеси воздухом, измельчение, фракционирование измельченных гранул и рассыпного корма на крупную, среднюю и мелкую фракции с последующим покрытием средней фракции слоем жира и выводом ее в качестве готового продукта, возврат крупной фракции на доизмельчение и отвод мелкой фракции на гранулирование. При этом осуществляют измерение расхода рассыпного комбикорма, расхода и температуры горячих гранул, расходов крупной, средней и мелкой фракций, расхода и давления пара на тепловую обработку мелкой фракции в пресс-грануляторе, расхода воздуха на охлаждение смеси рассыпного корма с горячими гранулами с воздействием на расход пара в пресс-грануляторе, расход воздуха на охлаждение смеси, расход рассыпного комбикорма. После охлаждения смеси рассыпного корма и горячих гранул отработанный воздух сначала направляют в циклон для очистки от содержащихся в нем взвешенных твердых частиц смеси, а затем на конденсацию в двухсекционный испаритель-охладитель теплонасосной установки, рабочая и резервная секции которого попеременно работают в режимах конденсации и регенерации. При этом взвешенные частицы, образовавшиеся при очистке воздуха, из циклона отводят в пресс-гранулятор. Затем посредством парогенератора с электронагревательными элементами, питающим насосом и предохранительным клапаном получают насыщенный пар. Одну часть пара подают в пресс-гранулятор, а другую направляют на регенерацию поверхности охлаждающего элемента резервной секции испарителя-охладителя. Образовавшийся при этом конденсат отводят в сборник конденсата. Затем в режиме замкнутого цикла конденсат вновь подают в парогенератор. Дополнительно измеряют влагосодержание воздуха на входе и выходе из рабочей секции испарителя-охладителя, расход и температуру очищенного воздуха, расход насыщенного пара после парогенератора, а также в линиях его подачи в пресс-гранулятор и на регенерацию резервной секции испарителя-охладителя, уровень конденсата в парогенераторе. По измеренным значениям влагосодержания воздуха до и после охлаждения смеси и его расходу определяют количество водяных паров в отработанном воздухе, по которому устанавливают расход хладагента в рабочей секции испарителя-охладителя путем изменения мощности регулируемого привода компрессора теплонасосной установки. Затем по текущим значениям количества теплоты в отработанном воздухе, его температуре до и после рабочей секции испарителя-охладителя и температуры хладагента в рабочей секции испарителя-охладителя определяют текущее значение коэффициента теплопередачи от водяных паров к хладагенту на поверхности охлаждающего элемента рабочей секции испарителя-охладителя. При отклонении текущего значения коэффициента теплопередачи от заданного интервала значений увеличивают расход хладагента воздействием на мощность привода компрессора. В случае невозможности вывода текущего значения коэффициента теплопередачи на заданный интервал производят переключение рабочей секции испарителя-охладителя с режима конденсации на режим регенерации с одновременным включением на режим конденсации секции, работавшей в режиме регенерации. По давлению насыщенного пара устанавливают его расход на выходе из парогенератора воздействием на мощность электронагревательных элементов. При достижении уровня конденсата в парогенераторе нижнего заданного значения осуществляют включение питающего насоса. При достижении давления пара верхнего предельного значения осуществляют сброс давления пара через предохранительный клапан. Использование изобретения позволит повысить точность и надежность процесса приготовления комбикормов, а также улучшить качество готовой продукции. 1 ил., 1 табл.

Реферат

Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процесса приготовления комбикормов.

Известен способ управления процессом приготовления комбикормов [Патент РФ №2226844, А 23 К 1/00, F 23 N 17/00], включающий измельчение и фракционирование рассыпного комбикорма методом просеивания через вибросита на крупную, среднюю и мелкую фракции с выводом средней фракции в качестве готовой продукции, гранулирование мелкой фракции с тепловой обработкой паром, смешивание полученных горячих гранул с рассыпным комбикормом, выравнивание температуры и влажности смеси путем стабилизации времени тепловлагообмена в зоне контакта горячих гранул с рассыпным комбикормом с последующим их охлаждением, возврат крупной фракции на измельчение и предусматривающий измерение расхода рассыпного комбикорма, расхода крупной, средней и мелкой фракций, расхода и давления пара на тепловую обработку мелкой фракции, мощности привода гранулятора, расхода воздуха на охлаждение смеси горячих гранул с рассыпным комбикормом, а также регулирование времени пребывания в зоне контакта горячих гранул с рассыпным комбикормом, расхода воздуха на охлаждение смеси с коррекцией по температуре смеси перед измельчением, расстояния между валками измельчителя и частоту их вращения, амплитуды и частоты колебания вибросит.

Однако известный способ не создает реальных перспектив в создании технологии энергосбережения при обработке и получении комбикормов выровненного гранулометрического состава с использованием теплонасосной установки. В способе не предусмотрена подготовка воздуха, подаваемого в охладитель на охлаждение смеси гранул и рассыпного комбикорма после ее выдерживания в теплообменнике. Отсутствует возможность увеличения среднего температурного напора между охлаждаемой смесью и воздухом за счет снижения его температуры (особенно в летнее время года) в испарителе-охладителе теплонасосной установки с целью интенсификации процесса охлаждения. Кроме того, конвективный теплообмен (передача тепла конвекцией) между охлаждаемой смесью и воздухом осуществляется в активном гидродинамическом режиме, что неизбежно ведет к уносу частиц продукта с отработанным воздухом. В способе не предусмотрена обработка средней фракции комбикорма жиром путем его нанесения тонким слоем на продукт распылением с помощью форсунок в лопастном смесителе, а значит и не возникала необходимость в снижении вязкости жира перед форсунками посредством его нагревания в конденсаторе-нагревателе теплонасосной установки.

Наиболее близким по технической сущности и достигаемому эффекту является способ обработки комбикорма для птицы (Патент РФ №2251885, МКИ7 А 23 К 1/00. Способ обработки комбикорма для птицы / А.А.Шевцов, Л.И.Лыткина, Е.С.Шенцова, В.В.Сосков, О.П.Коломникова, И.М.Семченко. №2003122379; Заявлено 17.07.03. Опубл. 20.05.05. Бюл. №14 // Открытия. Изобретения. - 2005. - №14), включающий смешивание рассыпного комбикорма с горячими гранулами, вышедшими из пресса-гранулятора, выдерживание движущегося плотного слоя полученной смеси в теплообменнике, охлаждение ее воздухом, измельчение, фракционирование рассыпного комбикорма и измельченных гранул на крупную, среднюю и мелкую фракции с последующим выводом средней фракции в качестве готовой продукции, возврат крупной фракции на доизмельчение и отвод мелкой фракции на гранулирование. В данном способе охлаждение смеси рассыпного комбикорма и горячих гранул после выдерживания в теплообменнике осуществляют воздухом с температурой 4...7°С, причем среднюю фракцию комбикорма после фракционирования покрывают слоем жира 0,5...1,0 мм в лопастном смесителе путем распыливания под давлением 0,3...0,4 МПа с помощью форсунок, при этом жир предварительно подогревают до температуры 65...70°С и доводят его содержание до 5...7% от объема получаемой средней фракции, а воздух перед подачей его на охлаждение смеси рассыпного комбикорма и горячих гранул предварительно охлаждают в испарителе-охладителе теплонасосной установки путем рекуперативного теплоообмена между кипящим хладагентом и воздухом, возвращают его в испаритель-охладитель и затем в режиме замкнутого цикла снова подают на охлаждение смеси, причем теплоту конденсации хладагента в конденсаторе-нагревателе теплонасосной установки используют для подогрева жира перед его подачей в лопастной смеситель.

Однако в известном способе процесс охлаждения воздуха в теплонасосной установке сопровождается конденсацией влаги с образованием «снеговой шубы» на охлаждающей поверхности рабочей секции испарителя-охладителя, что приводит к снижению коэффициента теплопередачи от хладагента к воздуху и, как следствие, к снижению интенсивности охлаждения и осушения воздуха, а также возможности стабилизации его температуры в области низких значений. В способе не предусмотрено использование резервной секции испарителя-охладителя с организацией попеременной работы с рабочей секцией соответственно в режимах конденсации и регенерации. Отсутствие системы подготовки перегретого пара в замкнутом контуре для размораживания секции испарителя-охладителя, работающей в режиме регенерации, не позволяет рассматривать данный способ как энергетически эффективный и экологически безопасный, а отсутствие оперативного управления энергетическими потоками не создает условий для повышения точности и надежности управления технологическими параметрами на всех стадиях процесса приготовления комбикормов.

Технической задачей изобретения является повышение энергетической эффективности, экологической безопасности, точности и надежности управления в процессе приготовления комбикормов, а следовательно, и качества готовой продукции.

Поставленная задача достигается тем, что в способе управления процессом приготовления комбикормов, предусматривающем смешивание рассыпного комбикорма с горячими гранулами, вышедшими из пресса-гранулятора, выдерживание движущегося плотного слоя полученной смеси в теплообменнике, охлаждение смеси воздухом, предварительно охлажденным в испарителе-охладителе теплонасосной установки, с последующим его возвратом в испаритель-охладитель и подачей в режиме замкнутого цикла на охлаждение смеси, измельчение, фракционирование измельченных гранул и рассыпного комбикорма на крупную, среднюю и мелкую фракции с последующим покрытием средней фракции слоем жира, подогретого в конденсаторе-нагревателе теплонасосной установки, и выводом ее в качестве готового продукта, возврат крупной фракции на доизмельчение и отвод мелкой фракции на гранулирование, измерение расхода рассыпного комбикорма, расхода и температуры горячих гранул, расходов крупной, средней и мелкой фракций, расхода и давления пара на тепловую обработку мелкой фракции в прессе-грануляторе, расхода воздуха на охлаждение смеси рассыпного комбикорма с горячими гранулами с воздействием на расход пара в прессе-грануляторе, расход воздуха на охлаждение смеси, расход рассыпного комбикорма, новым является то, что отработанный воздух после охлаждения смеси рассыпного комбикорма и горячих гранул сначала направляют в циклон для очистки от содержащихся в нем взвешенных твердых частиц смеси, а затем на конденсацию в двухсекционный испаритель-охладитель теплонасосной установки, рабочая и резервная секции которого попеременно работают соответственно в режимах конденсации и регенерации, для получения насыщенного пара, одну часть которого подают в пресс-гранулятор, а другую направляют на регенерацию охлаждающего элемента резервной секции испарителя-охладителя, используют парогенератор с электронагревательными элементами и предохранительным клапаном, образовавшийся при этом конденсат отводят в сборник конденсата, а затем в режиме замкнутого цикла вновь подают в парогенератор; взвешенные частицы, образовавшиеся при очистке воздуха, из циклона отводят в пресс-гранулятор; при этом измеряют влагосодержание воздуха до и после охлаждения смеси, расход и температуру очищенного воздуха, подаваемого на конденсацию в рабочую секцию испарителя-охладителя, температуру осушенного и охлажденного воздуха на выходе из рабочей секции испарителя-охладителя, расход насыщенного пара после парогенератора, а также в линиях его подачи в пресс-гранулятор и на регенерацию секции испарителя-охладителя, уровень конденсата в пароперегревателе и по измеренным значениям влагосодержания воздуха до и после охлаждения смеси и его расходу в рабочей секции испарителя-охладителя определяют количество водяных паров в отработанном воздухе, по которому устанавливают расход хладагента в рабочую секцию испарителя-охладителя воздействием на мощность привода компрессора теплонасосной установки; по текущим значениям количества водяных паров в отработанном воздухе, его температуры до и после рабочей секции испарителя-охладителя и температуры хладагента на входе в рабочую секцию испарителя-охладителя определяют текущее значение коэффициента теплопередачи от водяных паров к хладагенту через стенку охлаждающего элемента рабочей секции испарителя-охладителя и при достижении предельно минимального значения коэффициента теплопередачи производят переключение рабочей секции испарителя-охладителя с режима конденсации на режим регенерации с одновременным включением на режим конденсации секции, работавшей в режиме регенерации; по давлению насыщенного пара в парогенераторе устанавливают заданную производительность парогенератора воздействием на мощность электронагревательных элементов, причем при уменьшении уровня конденсата в парогенераторе ниже заданного значения осуществляют подачу конденсата из сборника конденсата, а при достижении давления пара в парогенераторе верхнего предельного значения осуществляют сброс давления пара через предохранительный клапан.

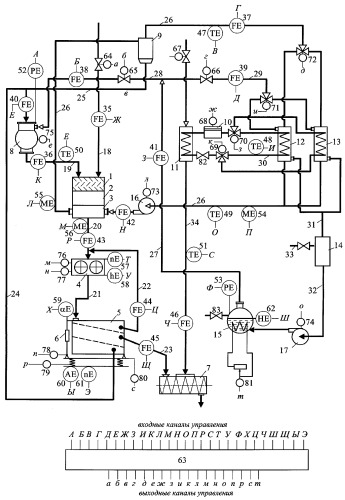

На чертеже представлена схема, реализующая предлагаемый способ управления процессом приготовления комбикормов.

Схема содержит гравитационный смеситель 1; теплообменник 2; охладитель 3; валковый измельчитель 4; просеивающую машину 5; гидроцилиндр 6, смеситель 7; пресс-гранулятор 8; циклон 9; компрессор теплонасосной установки 10; конденсатор-нагреватель 11; рабочую 12 и резервную 13 секции испарителя-охладителя; сборник конденсата 14; парогенератор 15; вентилятор 16, питательный насос 17; линии: подачи рассыпного комбикорма 18 и горячих гранул 19 в гравитационный смеситель 1, подачи смеси гранул с рассыпным комбикормом 20 в валковый измельчитель 4, подачи продуктов измельчения 21 в просеивающую машину 5, возврата крупной фракции комбикорма на доизмельчение 22 в валковый измельчитель 4, подачи средней фракции 23 в смеситель 7, подачи мелкой фракции 24 в пресс-гранулятор 8, отвода взвешенных частиц 25 из циклона 9 в пресс-гранулятор 8, рециркуляции воздуха 26, отвода пара 27 из парогенератора 15, подачи пара 28 в пресс-гранулятор 8, подачи пара 29 в резервную секцию испарителя-охладителя 13, циркуляции хладагента 30, отвода конденсата 31 из резервной секции испарителя-охладителя 13 в сборник конденсата 14, подачи конденсата 32 в парогенератор 15, вывода излишней части конденсата 33, подачи жира 34 в смеситель 7; датчики: расхода 35-46, температуры 47-51, давления 52 и 53, влагосодержания 54 и 55, влажности 56, частоты вращения валков измельчителя 57, расстояния между валками измельчителя 58, угла наклона вибросит к горизонту 59, амплитуды колебания вибросит 60, частоты колебаний вибросит 61, уровня 62; микропроцессор 63; исполнительные механизмы 64-81; терморегулирующий вентиль 82, предохранительный клапан 83 (А, Б, В, Г, Д, Е, Ж, З, И, К, Л, М, Н, О, П, Р, С, Т, У, Ф, X, Ц, Ч, Ш, Щ, Э - входные каналы управления, а, б, в, г, д, е, ж, з, и, к, л, м, н, о, п, р, с, т - выходные каналы управления).

Способ осуществляется следующим образом.

Исходный рассыпной комбикорм, поступающий на обработку по линии 18, направляется на смешивание с горячими гранулами, вышедшими из матрицы пресса-гранулятора 8 по линии 19, в гравитационный смеситель 1. Гравитационный смеситель 1 позволяет без механического воздействия на продукт получить однородную смесь рассыпного комбикорма и горячих гранул. После смесителя 1 смесь попадает в теплообменник 2, в котором происходит тепло- и влагообмен между горячими гранулами и поступившим рассыпным комбикормом. Все тепло горячих гранул утилизируется и используется для нагрева рассыпного комбикорма, что позволяет не только обеспечить его обеззараживание, но и повысить прочность гранул.

В охладителе 3 смесь гранул и рассыпного комбикорма охлаждается воздухом, который проходит предварительную подготовку (охлаждается и осушается) в рабочей секции испарителя-охладителя 12 теплонасосной установки путем рекуперативного теплоообмена между кипящим хладагентом и воздухом через поверхность охлаждающего элемента испарителя-охладителя.

Смесь охлажденных гранул и рассыпного комбикорма далее по линии 20 подается на измельчение (вальцовый станок или валковый измельчитель 4, рабочий зазор устанавливают в пределах 1,0...2,5 мм в зависимости от назначения комбикорма).

Измельченные гранулы и рассыпной комбикорм фракционируют на просеивающей машине 5, у которой диаметр отверстий верхнего сита составляет 3,0...4,5 мм, нижнего 1,8...2,0 мм в зависимости от рецепта вырабатываемых комбикормов. Крупная фракция (сход верхнего сита) направляется на доизмельчение в валковый измельчитель 4, мелкая фракция (проход нижнего сита) подается на гранулирование в пресс-гранулятор 7 с диаметром отверстий матрицы, например, 4,7...5,0 мм. Среднюю фракцию (проход верхнего и сход нижнего сита), представляющую собой комбикорм выровненного гранулометрического состава, подают в смеситель 7, где покрывают жиром слоем 0,5...1,0 мм путем распыливания с помощью форсунок, доводя содержание жира до 3...5% от объема получаемой средней фракции, и выводят в виде готовой продукции.

Подогрев жира перед форсунками до требуемой температуры уменьшает его вязкость до 16,5·10-3 Па. При этом создаются благоприятные условия для равномерного распыливания жира, обеспечивается надежная работа форсунок с минимальными потерями времени на регенерацию рабочих поверхностей, вызваную облитерацией и образованием налета, снижается нагрузка на насос подачи жира в смеситель.

Теплонасосная установка, включающая рабочую 12 и резервную 13 секции испарителя-охладителя, компрессор 10, конденсатор-нагреватель 11, терморегулирующий вентиль 82, работает по следующему термодинамическому циклу.

Хладагент (рабочее тело) всасывается компрессором 10, сжимается до давления конденсации и по линии 30 направляется в конденсатор-нагреватель 11. Конденсируясь, он отдает теплоту жиру, который, нагреваясь до температуры 55...65°С, подается по линии 34 на форсунки смесителя 7. Затем хладагент направляется в терморегулирующий вентиль 82, где дросселируется до заданного давления. С этим давлением хладагент поступает в рабочую секцию 12 испарителя-охладителя и испаряется с выделением холода. Пары хладагента по замкнутому контуру 30 направляются в компрессор 10, сжимаются до давления конденсации и термодинамический цикл повторяется.

Отработанный воздух после охлаждения смеси рассыпного комбикорма и горячих гранул по линии 26 сначала направляют в циклон 9 для очистки от содержащихся в нем взвешенных твердых частиц смеси, а затем на конденсацию в двухсекционный испаритель-охладитель теплонасосной установки, рабочая 12 и резервная 13 секции которого попеременно работают в режимах конденсации и регенерации. Переключение секций с режима конденсации на режим регенерации осуществляется с помощью исполнительных механизмов трехходовых клапанов 69 и 70. Охлажденный и осушенный воздух с помощью вентилятора 16 вновь подается на охлаждение смеси гранул и рассыпного комбикорма в охладитель 3 с образованием замкнутого цикла по линии 26. Взвешенные частицы, образовавшиеся при очистке воздуха, из циклона 9 по линии 25 отводят в пресс-гранулятор 8.

Для получения пара используют парогенератор 15 с электронагревательными элементами и предохранительным клапаном 83. Основной поток полученного насыщенного пара отводят из парогенератора 15 по линии 27 и распределяют на два потока: один подают в пресс-гранулятор по линии 28, а другой направляют на регенерацию (размораживание) охлаждающего элемента резервной секции испарителя-охладителя 13 по линии 29. Образовавшийся конденсат при размораживании резервной секции испарителя-охладителя 13 отводят в сборник конденсата 14 по линии 31 и затем в режиме замкнутого цикла вновь подают в парогенератор 15 по линии 32 с помощью питательного насоса 17. По линии 33 отводится избыток конденсата из сборника 14 или производится подпитка системы свежей водой.

Информация о ходе процесса приготовления комбикормов, подготовки воздуха и пара с помощью датчиков 35-62 передается в микропроцессор 63, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами с учетом накладываемых на них двухсторонних ограничений, обусловленных как получением готового продукта высокого качества, так и экономической целесообразностью. Вторичные приборы, цифроаналоговые ЦАП и аналого-цифровые АЦП преобразователи на схеме не показаны.

По текущим значениям расхода рассыпного комбикорма в линии 18 и горячих гранул в линии 19 перед их смешиванием, измеряемых датчиками 35 и 36, микропроцессор 63 устанавливает расход воздуха на охлаждение смеси горячих гранул и рассыпного комбикорма в линии рециркуляции 26 воздействием на мощность регулируемого привода вентилятора 16 посредством исполнительного механизма 73.

По информации датчиков 43 и 44 о расходах смеси рассыпного комбикорма и гранул в линии 20 и крупной фракции в линии возврата на доизмельчение 22 микропроцессор 63 устанавливает производительность измельчителя 4 воздействием на частоту вращения валков с помощью исполнительного механизма 76, текущее значение которой определяется датчиком 57. По текущей влажности смеси гранул и рассыпного комбикорма, измеряемой датчиком 56, оцениваются структурно-механические свойства продукта, подаваемого на измельчение, в зависимости от которых устанавливается расстояние между валками, измеряемое датчиком 58.

Качество процесса сортирования в просеивающей машине 5 полученных продуктов измельчения на валковом измельчителе 4 микропроцессор 63 непрерывно оценивает по текущему соотношению расходов крупной и средней фракций соответственно в линиях 22 и 23 с помощью датчиков 44 и 45. При отклонении соотношения расходов крупной и средней фракций от заданного значения, например, в сторону увеличения микропроцессор по трем каналам управления осуществляет коррекцию режима просеивания, заключающегося в подаче управляющих воздействий в следующей последовательности: сначала на увеличение частоты колебаний, затем на увеличение амплитуды колебаний с помощью исполнительных механизмов 79 и 80 и далее на уменьшение угла наклона сит к горизонту с помощью гидроцилиндра 6 посредством исполнительного механизма 78. Текущие значения перечисленных параметров передаются в микропроцессор соответственно с датчиков 59, 60, 61. Каждый последующий канал управления срабатывает после того, как предыдущий выйдет на свои ограничения, то есть полностью исчерпывает свой собственный ресурс. Если по первому каналу управления увеличение частоты колебаний сит до предельно допустимого максимального значения не обеспечит достижения соотношения расходов крупной и средней фракций заданного значения, то сработает второй канал управления, то есть микропроцессор воздействует на увеличение амплитуды колебаний до достижения предельно допустимого максимального значения. Если достигается равенство текущего соотношения расходов крупной и средней фракций заданному значению, то микропроцессор прекращает подачу управляющего воздействия по третьему каналу управления. В противном случае срабатывает третий канал управления, предусматривающий уменьшение угла наклона сит до выполнения условия, при котором соотношение расходов крупной и средней фракций будет равно заданному.

Изменение текущего значения соотношения расходов крупной и средней фракций от заданного в сторону увеличения свидетельствует о снижении производительности по готовому продукту - расходу средней фракции и перерасходу электроэнергии на процесс измельчения за счет увеличения расхода крупной фракции в линии ее возврата 22 на валковый измельчитель 4.

В случае отклонения текущего значения соотношения крупной и средней фракций от заданного значения в сторону уменьшения возникает ситуация, при которой высокий выход готовой продукции (расход средней фракции) не оправдан интенсивными режимами измельчения и сортирования из-за чрезмерно высоких энергозатрат, приходящихся на единицу получаемой продукции. В этом случае микропроцессор 63 в той же последовательности осуществляет воздействие сначала на уменьшение частоты колебаний, затем на уменьшение амплитуды колебаний и далее на увеличение угла наклона сит к горизонту. При выполнении условия, при котором достигается равенство текущего значения соотношения крупной и средней фракций заданному, микропроцессор прекращает подачу управляющих воздействий по всем трем каналам управления.

Расход жира, текущее значение которого определяется датчиком 46 в линии его подачи 34 в смеситель 7, устанавливается микропроцессором в зависимости от расхода средней фракции в линии 23. При отклонении температуры жира от заданного значения, измеряемой датчиком 51, микропроцессор осуществляет коррекцию мощности привода компрессора теплонасосной установки 10 посредством исполнительного механизма 68 для увеличения температуры конденсации хладагента в конденсаторе-нагревателе 11, интенсифицируя рекуперативный теплообмен между хладагентом и жиром.

По информации датчика 40 о суммарном расходе мелкой фракции с просеивающей машины 5 и отделившихся твердых частиц смеси в циклоне 9, подаваемых в пресс-гранулятор 8 соответственно по линиям 24 и 25, микропроцессор 63 устанавливает мощность регулируемого привода пресса-гранулятора 8 посредством исполнительного механизма 75.

По измеренным значениям влагосодержания воздуха до и после охлаждения смеси в охладителе 3 и его расходу с помощью датчиков 54, 55 и 42 микропроцессор определяет количество водяных паров в отработанном воздухе по формуле:

где хвх, хвых - влагосодержание сушильного агента на входе и выходе из слоя зерна, кг/кг; ρсв - плотность сухого воздуха, кг/м3; V - объемный расход воздуха, м3/ч, в соответствии с которым устанавливает расход хладагента в рабочую секцию 12 испарителя-охладителя воздействием на мощность привода компрессора 10 теплонасосной установки посредством исполнительного механизма 68.

Процесс охлаждения отработанного воздуха в рабочей секции испарителя-охладителя 12 теплонасосной установки сопровождается конденсацией влаги из воздуха в «снеговую шубу» на поверхности ее охлаждающего элемента. Это приводит к снижению коэффициента теплопередачи от хладагента к воздуху через стенку охлаждающего элемента. Нарастающая во времени толщина «снеговой шубы» снижает интенсивность охлаждения воздуха.

По информации датчиков 37, 47, 48, 49 микропроцессор непрерывно вычисляет текущее значение коэффициента теплопередачи по формуле:

где Q=Vcρ(t1-t2) - количество теплоты, подаваемой отработанным воздухом в рабочую секцию испарителя-охладителя теплонасосной установки, кДж/ч; с, ρ - средние значения теплоемкости, кДж/(кг·К), плотности, кг/м3, воздуха; V - объемный расход воздуха, м3/ч; F - площадь поверхности охлаждающего элемента испарителя, м2; Δtср=(t1-t2)/ln[(t1-t3)/(t2-t3)] - среднелогарифмический температурный напор, °С; t1, t2 - температура воздуха соответственно на входе и выходе из рабочей секции испарителя-охладителя, °С; t3 - температура хладагента на входе в рабочую секцию испарителя-охладителя, °С, и вырабатывает сигнал отклонения текущего значения коэффициента теплопередачи от заданного интервала значений, по которому воздействует на соотношение расходов «воздух-хладагент» путем изменения расхода хладагента в линии рециркуляции 30 воздействием на мощность привода компрессора 10 с помощью исполнительного механизма 68. При отклонении текущего значения коэффициента теплопередачи от заданного в сторону уменьшения микропроцессор увеличивает хладопроизводительность теплонасосной установки.

Если увеличение хладопроизводительности (расхода хладагента в линии 30) не позволяет вывести текущее значение коэффициента теплопередачи на заданный интервал значений, то микропроцессор отключает рабочую секцию 12 из линии рециркуляции хладагента 30 теплонасосной установки и подключает резервную секцию 13 посредством исполнительных механизмов 69, 70.

Одновременно микропроцессор 63 осуществляет переключение направления движения потока воздуха с помощью исполнительного механизма 72 в резервную секцию 13 испарителя-охладителя теплонасосной установки, которая из режима регенерации переключается на рабочий режим конденсации (охлаждения воздуха).

По информации датчика 53 микропроцессор осуществляет непрерывную стабилизацию давления насыщенного пара в парогенераторе 15 воздействием на мощность электронагревательных элементов посредством исполнительного механизма 81. При этом достигается заданная производительность парогенератора, контроль за которой обеспечивается датчиком расхода пара 41 в линии 27.

По текущей величине давления пара в прессе-грануляторе 8, измеряемой датчиком 52, микропроцессор устанавливает его расход в пресс-гранулятор по линии 28, измеряемый датчиком 38, посредством исполнительного механизма 65 с коррекцией по температуре горячих гранул, измеряемых датчиком 50 в линии их отвода 19 из пресса-гранулятора 8 в гравитационный смеситель 1. Таким образом, количество отводимой части насыщенного пара по линии 28 (из общего потока - линия 27) зависит от его давления в прессе-грануляторе 8 и температуры гранул в линии 19.

Оставшаяся часть перегретого пара в линии 27 подается по линии 29 на размораживание резервной секции испарителя-охладителя 13, работающей в режиме регенерации, которая отключается из контура рециркуляции хладагента 30 теплонасосной установки посредством исполнительных механизмов 69, 70. Микропроцессор 63 осуществляет переключение направления движения потока пара в линии 29 с помощью исполнительного механизма 71 в секцию испарителя-охладителя теплонасосной установки, которая переключается с режима конденсации на режим регенерации. Работа исполнительных механизмов 69, 70, 71, 72 синхронизирована.

Информация о текущем значении уровня конденсата в парогенераторе 15 с помощью датчика 62 передается в микропроцессор. При изменении уровня конденсата микропроцессор осуществляет двухпозиционное регулирование приводом питающего насоса 17 с помощью исполнительного механизма 74, включает питающий насос при достижении уровня конденсата в парогенераторе нижнего заданного значения и отключает его при достижении верхнего заданного значения.

В случае технологических и аварийных сбоев в работе парогенератора, связанных с возможным увеличением давления насыщенного водяного пара в его рабочем объеме, предусмотрен предохранительный клапан 83.

Пример реализации способа.

Способ управления процессом приготовления комбикормов реализован для поточной линии, установленной на Воронежском экспериментальном комбикормовом заводе для производства комбикормов заданной крупности с различными кормовыми добавками производительностью по готовому продукту 12,9...16,1 т/ч. Линия состоит из гравитационного смесителя У21-ДСП, контактного теплообменника, охладителя Б6-ДГВ-II, валкового измельчителя Б6-ДГВ-III, просеивающей машины УЗ-ДМП, пресса-гранулятора Б6-ДГВ-I. Процесс осуществляется со следующими техническими характеристиками:

| Производительность смесителя, т/ч | 30...50 |

| Расход воздуха на охлаждение 1 т продукции, м3 | 1300...1500 |

| Влажность смеси перед измельчением, % | 13,0...14,5 |

| Частота вращения валков, об/мин | 180...330 |

| Расстояние между валками измельчителя, мм | 1,0...1,5 |

| Амплитуда колебаний сит, мм | 9...11 |

| Частота колебаний сит, об/мин | 420...450 |

| Угол наклона сит к горизонту, град | 8...10 |

| Давление пара, кг/см2 (МПа) | 0,2...0,5 |

| Расход пара, кг/т | 50...60 |

| Влажность гранул после пресса-гранулятора, % | 15...18 |

| Номинальная мощность привода пресса-гранулятора, кВт | 131,9 |

Для повышения энергетической эффективности технологической линии использовался компрессорно-конденсаторный агрегат, работающий в режиме теплового насоса, со следующими характеристиками:

| Компрессор одноступенчатый двухцилиндровый | ФВ-4/4,5 |

| Хладагент (фреон-12) | R12 |

| Холодопроизводительность, кВт | 15...20 |

| Диапазон температур кипения, °С | -25...0 |

| Конденсатор воздушный, ребристый, м2 | 15 |

| Площадь охлаждающей поверхности | |

| испарителя, м2 | 20 |

| Допустимые пределы изменения | |

| коэффициента теплопередачи, Вт/м2·К | 3,8...5,0 |

| Температура хладагента на входе | |

| в испаритель, К | 263...273 |

Низкотемпературные режимы охлаждения смеси рассыпного комбикорма и горячих гранул с пониженным влагосодержанием воздуха приводят к интенсивной конденсации влаги на поверхности частиц продукта в виде капельной жидкости или «тумана» и ее уносу из рабочей зоны охладителя с отработанным воздухом, быстро достигающим «точки росы».

Воздух после испарителя-охладителя теплонасосной установки с влагосодержанием, например, 0,005 кг/кг подается в охладитель на охлаждение смеси рассыпного комбикорма и горячих гранул, а на выходе из охладителя влагосодержание отработанного воздуха составляет, например, 0,014 кг/кг. В соответствии с технической характеристикой охладителя Б6-ДГВ-II расход охлаждающего воздуха на 1 т продукта составляет 1500 м3. Следовательно, количество влаги, унесенной отработанным воздухом с поверхности частиц продукта из камеры охлаждения при производительности линии для кормопроизводства, например, 16 т/ч, определяется следующим образом:

где Gкк - производительность поточной линии по исходному рассыпному комбикорму, т/ч; ν - расход охлаждающего воздуха на 1 т продукции, м3.

Полученное количество влаги необходимо сконденсировать на поверхности охлаждающего элемента рабочей секции испарителя-охладителя в виде снеговой шубы, предельно допустимая толщина которой не должна превышать 15 мм. В процессе конденсации влаги отработанный воздух охлаждается до температуры, например, 7°С, что соответствует интервалу значений коэффициента теплопередачи от хладагента к воздуху через стенку охлаждающего элемента 3,8...5,0 Вт/м2·К. При снижении коэффициента теплопередачи ниже заданного интервала значений, например ниже 3,8 Вт/м2·К, микропроцессор переключает рабочую секцию испарителя-охладителя с режима конденсации на режим регенерации, а резервную секцию с режима регенерации на режим конденсации.

Конденсат, образовавшийся при размораживании секции испарителя-охладителя, работающей в режиме регенерации, используется для получения пара в парогенераторе.

В установившемся технологическом режиме работы линии приготовления комбикормов на процесс гранулирования мелкой фракции в пресс-гранулятор подается насыщенный пар под давлением, например, 0,2 МПа, что соответствует 120°С и удельному объему пара 0,892 м3/кг. При норме массового расхода пара, например, 50 кг на 1 тонну мелкой фракции, составляющей, например, 12% от расхода исходного рассыпного комбикорма, объемный расход пара составит:

где qn - удельный массовый расход пара, кг/т.

Пусть на размораживание секции испарителя-охладителя, работающей в режиме регенерации, необходимо установить расход пара, например, 100 м3/ч, тогда с учетом общего потребления пара на гранулирование в прессе-грануляторе и на размораживание резервной секции испарителя-охладителя производительность парогенератора должна поддерживаться на уровне 190 м3/ч путем воздействия на мощность электронагревательных элементов парогенератора.

Таким образом, предлагаемый способ позволяет не только обеспечить точность и надежность управления процессом приготовления комбикормов, но и создать условия для реализации безотходной технологии в непрерывном режиме эксплуатации основного и вспомогательного оборудования.

Дополнительные технологические приемы позволяют реализовать предлагаемый способ как энергосберегающую и экологически безопасную технологию, в частности обеспечить охлаждение воздуха с применением теплонасосной установки в замкнутом контуре его рециркуляции и снизить при этом окисление продукта кислородом воздуха (чисто технологическая задача), устранить выброс пылевидной фракции с отработанным воздухом в атмосферу (экологическая задача), использовать рекуперацию теплоты конденсации хладагента в конденсаторе теплонасосной установки для нагрева жира (задача энергосбережения). В предлагаемом способе решается комплексная задача рационального энергоснабжения новых технологических операций, посредством которых осуществляется воздействие на сырье, что приобретает особую актуальность применения способа на предприятиях малой мощности, в фермерских хозяйствах, миникормоцехах и делает способ более привлекательным для специалистов комбикормовой промышленности.

В таблице представлены результаты сравнения технико-экономических и качественных показателей комбикорма известного и предлагаемого способа.

Предлагаемый способ имеет следующие преимущества по сравнению с прототипом:

- обеспечивает повышение энергетической эффективности процесса охлаждения смеси горячих гранул и рассыпного комбикорма за счет кондиционирования воздуха в теплонасосной установке;

- позволяет снизить вязкость жира, подаваемого в смеситель, при его нагревании за счет теплоты конденсации хладагента путем рекуперативного теплообмена;

- создает условия для реализации экологически чистой технологи комбикормов в результате исключения выброса отработанного воздуха в атмосферу и выделения из него взвешенных твердых частиц, возвращаемых на гранулирование;

- позволяет повысить производительность линии на 8...10% за счет точности и надежности управления технологическими параметрами;

- стабилизирует температурный режим охлаждения смеси горячих гранул и рассыпного комбикорма в области заданных значений, что позволяет обеспечить необходимые структурно-механические показатели продукта перед измельчением и, как следствие, снизить нагрузку на измельчитель;

- снижает энергозатраты на тонну вырабатываемого комбикорма на 3...5%.

| Таблица | ||

| Показатели | Известный способ | Предлагаемый способ |

| Гранулометрический состав продукта, %: | ||

| крупная фракция (сход с сита ⊘4 мм) | 4,0 | 4,0 |

| средняя фракция | ||

| (проход сита ⊘4 мм/сход с сита ⊘1 мм) | 94,5 | 94,5 |

| мелкая фракция (проход сита ⊘1 мм) | 1,5 | 1,5 |

| Однородность смеси, % | 75 | 85 |

| Массовая доля жира, % | 5,0 | 5,5 |

| Номинальная мощность оборудования, кВт | 147,0 | 155,3 |

| Затраты энергии в единицу времени, кВт/ч | 165 | 177,5 |

| Производительность, т/ч | 14,3 | 16,0 |

| Удельные энергозатраты, кВт/т | 11,54 | 11,09 |

Способ управления процессом приготовления комбикормов, включающий смешивание рассыпного комбикорма с горячими гранулами, вышедшими из пресс-гранулятора, вы