Волокна из зерен растений и их использование

Иллюстрации

Показать всеПредназначено для использования в целлюлозно-бумажной и пищевой промышленности. Предложен волокнистый продукт, содержащий обработанный кислотой волокнистый материал на базе зерна, который имеет полный коэффициент целлюлозы по меньшей мере 50% и коэффициент гемицеллюлозы по меньшей мере 5%. Описаны предпочтительные изделия - бумажный продукт, пищевой продукт, пищевая смесь с добавкой волокнистого продукта, способ обработки волокна на базе зерна, способ изготовления бумаги и пищевого продукта. Обеспечивается повышение прочностных характеристик бумаги без увеличения основной массы, для пищевого продукта - обогащение и повышение функциональных свойств, улучшение структуры, коагуляции и вкуса. 9 н. и 27 з.п. ф-лы, 30 ил., 10 табл.

Реферат

Данная заявка имеет отношение к способу обработки волокон из зерен (семян) растений (SBF) для получения улучшенной волокнистой добавки (EFA); к полученной предпочтительной EFA; и к способу ее использования.

Известны различные технологии переработки зерна, такого как кукуруза и соевые бобы, для выделения полезных компонентов, таких как белок (протеин), масло, крахмал и волокно зерна. Крахмал обычно модифицируют для приготовления продуктов, которые используют в пищу и в промышленных применениях. Масло обычно рафинируют и используют для приготовления пищи (в кулинарии) и/или в хлебопекарном производстве. Протеин соевых бобов обычно подвергают обработке и используют в качестве пищевой добавки. Протеин клейковины зерна обычно используют в качестве составной части корма для домашней птицы. Волокно зерна обычно используют в качестве пищевого ингредиента для различных видов корма для мелких домашних животных и для коров. Однако было бы желательно получить обработанное волокно зерна, которое подходит для других видов использования, например, при изготовлении бумаги и/или в качестве пищевой добавки для питания людей.

В описании настоящего изобретения раскрыта среди прочего методология обработки волокна на базе зерна (семян) для получения улучшенной волокнистой добавки. В соответствии с типичными применениями способ предусматривает проведение обработки волокна на базе зерна при помощи разбавленного раствора кислоты. Типичный разбавленный раствор кислоты включает в себя сильную или слабую кислоту и водный раствор жидкости или воду. Преимущественно используют сильную кислоту, такую как соляная кислота или серная кислота. Волокно на базе зерна преимущественно обрабатывают разбавленным раствором кислоты в течение промежутка времени, достаточного для снижения содержания лигнина в волокне на базе зерна. Результирующее волокно здесь в некоторых случаях называют как "обработанное кислотой волокно". Обработанное кислотой волокно может быть промыто для удаления остаточной кислоты и примесей, и высушено для образования улучшенной волокнистой добавки. Здесь термин "улучшенная волокнистая добавка" относится к волокну на базе зерна, которое было улучшено при помощи обработки кислотой любым описанным здесь общим образом, вне зависимости от других произведенных улучшений.

В соответствии с предпочтительным видом обработки, способ предусматривает проведение обработки обработанного кислотой волокна при помощи модификатора. Модификатор преимущественно представляет собой раствор кислого хлорита (смеси кислоты и хлорита) или раствор перекиси. Типичный предпочтительный раствор кислого хлорита включает в себя водный раствор жидкости, сильную кислоту, выбранную из группы, в которую входят серная кислота и соляная кислота, и соль хлорита, выбранную из группы, в которую входят хлорит натрия, хлорит калия, хлорит магния и хлорит кальция. Типичный предпочтительный раствор перекиси преимущественно включает в себя пероксид водорода и водный раствор жидкости или воды. Обработанное кислотой волокно может быть обработано раствором кислого хлорита или раствором перекиси, или тем и другим. Обработанное кислотой волокно обычно подвергают обработке модификатором в течение промежутка времени, достаточного для улучшения степени белизны волокон. Результирующее волокно с улучшенной степенью белизны также известно как улучшенная волокнистая добавка или как модифицированное волокно. Модифицированное волокно типично промыто для удаления остаточных химикатов и примесей, и высушено для получения предпочтительной осветленной улучшенной волокнистой добавки. В некоторых случаях различные виды обработки ведут к снижению процентного содержания лигнина.

В соответствии с настоящим изобретением предлагается также способ изготовления бумаги и бумажных продуктов. Бумагу получают при помощи следующих операций: обработка древесины, в результате которой получают древесную массу; комбинирование древесной массы с улучшенной волокнистой добавкой для образования модифицированной древесной массы и размещение модифицированной древесной массы на сите; дренаж модифицированной древесной массы; прессование модифицированной древесной массы; и сушка модифицированной древесной массы. Древесная масса может быть приготовлена за счет химической или механической обработки. В соответствии с настоящим изобретением предлагается также бумажный продукт, который содержит древесную массу и улучшенную волокнистую добавку. Альтернативные виды бумаги, которые включают в себя чередующиеся древесные волокна, также могут быть приготовлены при помощи EFA. В соответствии с настоящим изобретением предлагается также способ приготовления пищевого продукта и полученный за счет этого пищевой продукт, причем пищевой продукт образован за счет комбинирования его ингредиента (или ингредиентов) с улучшенной волокнистой добавкой.

Заявленная группа изобретений характеризуется совокупностью признаков, изложенной в формуле по п.п.1-36.

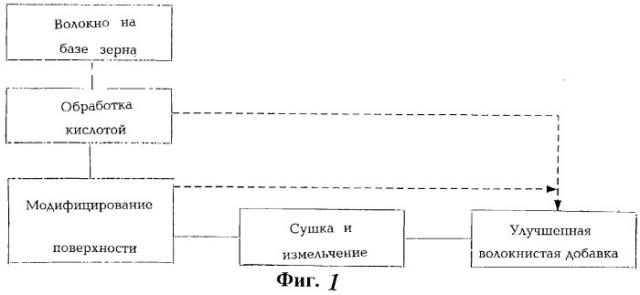

На фиг.1 показана схема последовательности операций способов обработки волокна на базе зерна в соответствии с настоящим изобретением.

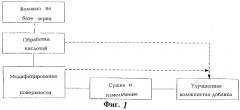

На фиг.2 показана цифровая распечатка микрофотографии, полученной на растровом электронном микроскопе (РЭМ) с увеличением 100Х, дробленого волокна кукурузы (SBF-С) из процесса мокрого помола кукурузы.

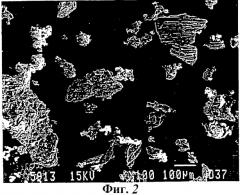

На фиг.3 показана цифровая распечатка микрофотографии, полученной на растровом электронном микроскопе с увеличением 100Х, дробленой улучшенной волокнистой добавки из волокна кукурузы (EFA-С), приготовленной в соответствии с настоящим изобретением.

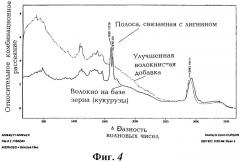

На фиг.4 показан спектр комбинационного рассеяния после преобразования Фурье, позволяющий произвести сравнение SBF-С и EFA-С.

На фиг.5 показан график сопротивления продавливанию листов писчей бумаги с EFA-С (улучшенная волокнистая добавка из шелухи зерен) и без нее.

На фиг.6 показан график прочности на растяжение листов писчей бумаги с EFA-С и без нее.

На фиг.7 показан график сопротивления продавливанию листов писчей бумаги с EFA-S (улучшенная волокнистая добавка из шелухи сои) и без нее, а также с EFA-W (улучшенная волокнистая добавка из ядер пшеницы) и без нее.

На фиг.8А показана схема экспериментальной машины для производства бумаги WMU.

На фиг.8В показана типичная машина для производства бумаги.

На фиг.9 показан график сопротивления продавливанию бумаги при двух различных основных массах бумаги, изготовленной с EFA-С и без нее.

На фиг.10 показан график прочности на растяжение бумаги при двух различных основных массах, изготовленной с EFA-С и без нее.

На фиг.11 показана прочность на разрыв бумаги при двух различных основных массах, изготовленной с EFA-С и без нее.

На фиг.12 показан график силы сцепления по Скотту (Scott) бумаги при двух различных основных массах, изготовленной с EFA-С и без нее.

На фиг.13 показана пористость бумаги при двух различных основных массах, изготовленной с EFA-С и без нее.

На фиг.14 показана объемная плотность бумаги при двух различных основных массах, изготовленной с EFA-С и без нее.

На фиг.15 показана усталостная прочность на сгибание (перегиб) бумаги при двух различных основных массах, изготовленной с EFA-С и без нее.

На фиг.16 показано повышение внутренней силы сцепления бумаги по Скотту при добавлении 2.0% EFA-С.

На фиг.17 показана пористость листов бумаги, изготовленной с EFA-С и без нее.

На фиг.18 показано уплотнение бумаги при добавлении 2.0% EFA-С.

На фиг.19 показано РЭМ изображение при увеличении 800Х листа бумаги 40 фунтов, изготовленной без EFA.

На фиг.20 показано РЭМ изображение при увеличении 800Х листа бумаги 40 фунтов, изготовленной с 1% EFA-С, добавленной перед операцией очистки (рафинирования).

На фиг.21 показаны спектры инфракрасного отражения с преобразованием Фурье для бумаги, изготовленной с EFA и без нее.

На фиг.22 показан корреляционный спектр бумаги в ближней инфракрасной области спектра.

На фиг.23 показана цифровая распечатка микрофотографий, полученных на растровом электронном микроскопе (РЭМ), для бумаги с EFA и бумаги без EFA.

На фиг.24 показана цифровая распечатка черно-белого изображения в инфракрасной области для бумаги без EFA.

На фиг.25 показана цифровая распечатка черно-белого изображения в инфракрасной области для бумаги с EFA.

На фиг.26 показан график отклика в ближней инфракрасной области спектра (NIR) для оценки бумаги при изменении количества добавляемой EFA.

На фиг.27 показана цифровая распечатка изображения, полученного при помощи просвечивающего электронного микроскопа (ПЭМ), для образца SBF после формирования изображения с использованием пробы целлюлоза - золото.

На фиг.28 показана цифровая распечатка изображения, полученного при помощи ПЭМ, для образца EFA после формирования изображения с использованием пробы целлюлоза - золото.

На фиг.29 показаны результаты оценки влияния EFA на содержание жира и влаги в жареных грибах.

На фиг.30 показаны результаты оценки влияния EFA на содержание жира и влаги в жареных кабачках.

I. Общие комментарии

В настоящем изобретении предлагается способ обработки волокна, полученного из зерна, такого как кукуруза, овес, пшеница, соя и рис, для получения улучшенной волокнистой добавки. Улучшенная волокнистая добавка может быть использована в различных областях применения, в том числе (но без ограничения) в качестве добавки к бумаге или пищевой добавки.

Используемый здесь термин "Волокно на базе зерна" или "SBF" относится к не древесному волокну, полученному из растений, Волокно на базе зерна содержит различные полимеры, в том числе целлюлозу, гемицеллюлозу и лигнин. "Целлюлоза" представляет собой линейный полимер глюкозы, который образует "основную цепь" структуры волокна. Водородная связь между полимерами целлюлозы придает целлюлозным волокнам высокую прочность. "Гемицеллюлоза" относится к классу полимеров Сахаров, таких как шестиуглеродные сахара маннитоза, галактоза, глюкоза, а также 4-O-метил-D-глюкуроновая кислота и пятиуглеродные сахара ксилоза и арабиноза. Гемицеллюлозные полимеры главным образом являются линейными, за исключением односахарных боковых цепей заместителей ацетила. Гемицеллюлозные полимеры является более растворимыми и неустойчивыми, чем целлюлоза, и могут быть солюбилизированы из стенок клеток растений с использованием щелочи, такой как гидроксид натрия. "Лигнин" представляет собой комплексный полимер из блоков феноксипропанола, который имеет аморфную трехмерную структуру. Лигнин представляет собой адгезив или связующий материал, который удерживает волокна вместе.

В качестве примера можно сообщить, что типичное ядро (сердцевина) зерна кукурузы содержит (в вес.%) около 39-40% гемицеллюлозы (высокое содержание гемицеллюлозы позволяет получать хорошую добавку для промышленной волокнистой массы); 11-30% целлюлозы (низкое содержание целлюлозы нежелательно для производства бумаги); 3-6% лигнина (чем меньше лигнина, тем лучше); <1% золы (чем меньше золы, тем лучше); 22-23% крахмала; 3-4% жиров; и 10-12% протеина.

II. Приготовление улучшенной волокнистой добавки (EFA)

II. А. Технологические операции

В соответствии с настоящим изобретением предлагается способ обработки волокнистого материала на базе зерна (SBF) для получения улучшенной волокнистой добавки (EFA). Этот способ предусматривает проведение обработки SBF при помощи кислоты ("операция кислотной обработки") для получения обработанного кислотой волокна или модифицированного волокнистого материала на базе зерна. (Под "модифицированным" материалом в данном контексте понимают, что SBF не находится больше в своей необработанной форме). Обработанное кислотой волокно может быть промыто и использовано как улучшенная волокнистая добавка. В предпочтительном варианте обработки, обработанное кислотой волокно обрабатывают при помощи модификатора ("операция модификации поверхности") для получения модифицированного волокна. Модифицированное волокно затем может быть промыто и использовано как предпочтительная улучшенная волокнистая добавка (EFA). Схема последовательности операций для предпочтительного способа и некоторые избранные вариации процесса показаны на фиг.1. (Факультативно и преимущественно волокно SBF может быть промыто или обработано иным образом ранее проведения операции кислотной обработки). В данном случае термин SBF главным образом относится к волокнистому материалу до кислотной обработки, вне зависимости от того, был ли он предварительно промыт или обработан иным образом.

II. А. 1. Кислотная обработка

В операции кислотной обработки производят обработку SBF кислотой для модифицирования. Модифицирование размягчает и разрыхляет волокна. В операции кислотной обработки SBF перемешивают с разбавленным раствором кислоты для образования кислотной суспензии. Кислотную суспензию оставляют на некоторое время, достаточное для размягчения и разрыхления волокон. Преимущественно реакцию проводят при повышенной температуре, превышающей 80°С, а типично в диапазоне от 100 до 140°С.

Термин "разбавленный раствор кислоты" относится к раствору, в котором небольшое количество кислоты объединено с большим объемом воды. Количество кислоты, которое объединяют с водой, может зависеть от крепости кислоты, от подлежащего обработке волокна и от желательных свойств улучшенной волокнистой добавки. Количество кислоты может быть рассчитано (в весовых процентах) на базе сухого веса SBF. Разбавленный раствор кислоты может быть приготовлен за счет объединения с водой сильной кислоты или слабой кислоты. Обычно разбавленный раствор кислоты, приготовленный с использованием слабой кислоты, содержит большее молярное количество слабой кислоты, чем разбавленный раствор кислоты, приготовленный с использованием сильной кислоты. Типичными применяемыми разбавленными растворами кислоты являются растворы соляной кислоты, серной кислоты, уксусной кислоты, хлорной кислоты и фосфорной кислоты. Обычно в разбавленном растворе кислоты содержится ориентировочно от 0.001 до 5% кислоты, в пересчете на сухой вес SBF (например, используют ориентировочно от 0.001 до 5 граммов кислоты на каждые 100 граммов сухого веса волокна), преимущественно ориентировочно от 1 до 4% в пересчете на сухой вес SBF, а еще лучше, ориентировочно от 2 до 3% в пересчете на сухой вес SBF. Преимущественно разбавленный раствор кислоты объединяют с SBF в отношении 10:1, преимущественно ориентировочно в отношении 6:1, а еще лучше, ориентировочно в отношении 3:1.

Разбавленный раствор кислоты преимущественно имеет рН менее 5, обычно в диапазоне ориентировочно от 0.5 до 3, преимущественно ориентировочно от 1 до 3, а еще лучше, ориентировочно от 1 до 2.

Операцию кислотной обработки преимущественно проводят при повышенной температуре (свыше 21°С, а обычно свыше 80°С) и в диапазоне давлений от атмосферного до 500 psi (фунтов на квадратный дюйм), а обычно от 10 до 30 psi, для того, чтобы облегчить проникновение кислоты в волокна и уменьшить период времени, необходимый для завершения реакции. Если температура реакции является слишком высокой, то это может привести к нежелательному снижению производительности. Поэтому реакцию обычно проводят при температуре в диапазоне ориентировочно от 100 до 140°С, преимущественно ориентировочно от 110 до 130°С, а еще лучше, ориентировочно от 115 до 120°С. Операцию кислотной обработки преимущественно проводят в герметичном сосуде высокого давления, который может работать при температурах свыше 100°С. В качестве примеров подходящих сосудов высокого давления можно привести циркуляционный реактор (например, Digester фирмы М/К Systems, Danvers, MA) или смесительный реактор с рубашкой (например, автоклав Pandia фирмы Beloit Corporation, Nashua, NH). Типичные давления в реакторе составляют 10-50 psi. He требуется продувка реакторов воздухом.

После получения желательной температуры реакцию продолжают в течение желательного периода времени, обычно в течение времени, достаточного для достижения существенного размягчения и разрыхления волокон. Как правило, реакцию кислотной обработки проводят в течение времени менее 2.5 часов, например, типично в течение ориентировочно от 0.5 до 2 часов. Время типичной обработки обычно составляет ориентировочно от 1 до 2 часов, например, ориентировочно от 1 до 1.25 часа. После проведения реакции в течение желательного периода времени реактор охлаждают до комнатной температуры и давление снижают до атмосферного. Альтернативно, отработанный раствор кислоты может быть под давлением выпущен в конденсатор, а твердое содержимое охлаждено холодной водой. После этого из реактора выгружают обработанное кислотой волокно.

Обработанное кислотой волокно может быть промыто для удаления отработанного раствора кислоты. Использованный здесь термин "отработанный раствор кислоты" относится к разбавленному раствору кислоты после операции обработки кислотой. Отработанный раствор кислоты типично содержит экстрагированный лигнин, крахмал, остаточные химикаты и другие примеси, которых нет в исходном разбавленном растворе кислоты. Обработанное кислотой волокно преимущественно промывают водой. Преимущественно, если обработанное кислотой волокно используют в качестве улучшенной волокнистой добавки, то операцию промывки продолжают до получения фильтрата с нейтральным рН (например, с рН ориентировочно от 6.0 до 8.0, а преимущественно около 7.0). Обычно фильтрат с нейтральным рН может быть получен путем обмена отработанного раствора кислоты с 3-4 объемами воды. Промытое, обработанное кислотой волокно может быть затем использовано как улучшенная волокнистая добавка. При необходимости промытое обработанное кислотой волокно может быть высушено.

При предпочтительной обработке обработанное кислотой волокно промывают и дополнительно модифицируют при проведении операции модификации поверхности. Если обработанное кислотой волокно дополнительно модифицируют в операции модификации поверхности, то остаточная кислота из операции обработки преимущественно остается в обработанном кислотой волокне для содействия поддержанию кислотного рН в ходе операции модификации поверхности. Таким образом, когда обработанное кислотой волокно дополнительно модифицируют в операции модификации поверхности, то за счет промывки преимущественно удаляют большую часть экстрагированного лигнина, крахмала и других твердых частиц, но оставляют часть отработанного раствора кислоты. Это обычно осуществляют путем обмена раствора кислоты ориентировочно с 1-2 объемами воды. Особенно желательно, чтобы остаточная кислота из операции кислотной обработки оставалась в обработанном кислотой волокне, когда процесс модификации поверхности включает в себя мягкую обработку при помощи кислого хлорита.

II. А. 2. Модификация поверхности

Обработанное кислотой волокно преимущественно обрабатывают с использованием одной или нескольких операций модификации поверхности. Задачей операций модификации поверхности является улучшение степени белизны полученной улучшенной волокнистой добавки (EFA) и улучшение гидрофильности EFA. Примером операции модификации поверхности является операция отбеливания. Несмотря на то, что волокно SBF может быть обработано в операции модификации поверхности без предварительной операции кислотной обработки, операцию модификации поверхности преимущественно проводят после того, как SBF прошло операцию кислотной обработки.

В операции модификации поверхности, обработанное кислотой волокно входит в контакт с модификатором для формирования предпочтительной улучшенной волокнистой добавки. Использованный здесь термин "модификатор" относится к композиции или раствору, которые могут изменять гидрофобность, гидрофильность и/или степень белизны волокон. Модификатор преимущественно повышает гидрофильность (или снижает гидрофобность) волокна, например, за счет добавления гидрофильных групп или удаления гидрофобных групп из волокна, или за счет изменения площади поверхности волокна, так чтобы открыть больше гидрофильных групп (или меньше гидрофобных групп). Модификатор поверхности может также повышать степень белизны волокна, например, за счет удаления лигнина. Примером модификатора поверхности является отбеливатель. Отбеливатели используют при производстве древесной массы (технической целлюлозы). Мягкий раствор кислого хлорита является предпочтительным отбеливателем. Пероксид (обычно пероксид водорода) является другим полезным отбеливателем. Обработанное кислотой волокно может быть обработано с использованием мягкого раствора кислого хлорита, раствора перекиси или их комбинации. Использование раствора кислого хлорита в комбинации с раствором перекиси (в отдельных операциях) в качестве отбеливателей является предпочтительным. Степень белизны и гидрофильность волокон обычно улучшается при использовании той и другой (обеих) обработки.

В ходе типичной обработки кислым хлоритом, обработанное кислотой волокно объединяют с раствором кислого хлорита и нагревают. Использованный здесь термин "раствор кислого хлорита" относится к раствору, который содержит соль хлористой кислоты, крепкую или слабую кислоту и, возможно, водный носитель. Преимущественно, раствор кислого хлорита имеет рН менее 5, обычно в диапазоне ориентировочно от 2 до 5, преимущественно ориентировочно от 2 до 4, а еще лучше ориентировочно от 2,5 до 3.

Раствор кислого хлорита объединяют с обработанным кислотой волокном для создания волокнистой массы. Обычно в раствор кислого хлорита добавляют воду, так что результирующая волокнистая масса содержит ориентировочно от 1 до 20 вес.% твердых веществ, а преимущественно ориентировочно от 5 до 10 вес.% твердых веществ. Обычно волокнистая масса содержит ориентировочно от 1 до 5% по весу хлорита, преимущественно ориентировочно от 1 до 3% по весу, а еще лучше ориентировочно от 1 до 2% по весу хлорита. Эти весовые проценты даны в пересчете на вес сухого волокна. Например, волокнистая масса может иметь ориентировочно от 1 до 2 граммов хлорита на каждые 100 граммов сухого веса волокна.

Несмотря на то, что операция модифицирования может быть проведена при комнатной температуре, ее преимущественно проводят при повышенной температуре (более 21°С) для повышения скорости реакции. Если температура является слишком высокой, то наблюдается нежелательное снижение производительности. Обычно операцию отбеливания проводят при температуре в диапазоне ориентировочно от 50 до 80°С, преимущественно ориентировочно от 55 до 75°С, а еще лучше, ориентировочно от 65 до 75°С. Реакцию обычно проводят в герметичном резервуаре в атмосфере воздуха, с периодическим перемешиванием содержимого. Реакция продолжается ориентировочно в течение времени от 0.5 до 2 часов, преимущественно ориентировочно от 1 часа до 2 часов, а еще лучше ориентировочно от 1 до 1.5 часов.

После обработки при помощи кислого хлорита, модифицированное волокно может быть промыто водой для удаления экстрагированных материалов и избытка химикатов и затем может быть использовано без дополнительной обработки как улучшенная волокнистая добавка (EFA).

Операция модифицирования может включать в себя операцию обработки пероксидом. В этом случае пероксид преимущественно представляет собой пероксид водорода, который объединяют с волокном в количестве ориентировочно от 1 до 10% от веса сухого волокна, преимущественно ориентировочно от 2 до 7% по весу, а еще лучше, ориентировочно от 3 до 6% по весу. Пероксид преимущественно содержится в водном растворе (в воде). Типичный раствор перекиси имеет рН по меньшей мере 9, например, между 9 и 11.5, преимущественно ориентировочно от 9.5 до 11, а еще лучше ориентировочно от 10 до 10.5. Преимущественно пероксид готовят в виде мягкого щелочного раствора за счет добавления щелочи в отбеливающий раствор для получения желательного рН.

Как и при обработке кислым хлоритом, обработка пероксидом может быть проведена при комнатной температуре. Однако и в этом случае желательно проведение реакции при повышенной температуре (более 21°С) для повышения скорости реакции и снижения времени реакции. Однако температура не должна быть слишком высокой, и время проведения реакции не должно быть слишком длительным, причем не должно происходить существенное снижение производительности. Операцию обработки пероксидом обычно проводят при температуре ориентировочно от 50 до 80°С, часто от 55 до 75°С, а преимущественно ориентировочно от 55 до 65°С; и в течение времени ориентировочно от 0.5 до 2 часов, обычно от 1 до 2 часов, а преимущественно ориентировочно от 1 до 1.5 часов. После обработки пероксидом волокно обычно промывают водой с рН около 7.0 для удаления избытка химикатов и остаточных примесей, после чего волокно может быть использовано как улучшенная волокнистая добавка (EFA).

Если для модифицирования поверхности используют как обработку кислым хлоритом, так и обработку пероксидом, то обработку кислым хлоритом преимущественно проводят до проведения обработки пероксидом. Это сводит к минимуму подстройку значений рН.

II. А.3. Дополнительные технологические операции

Улучшенная волокнистая добавка (EFA), приготовленная в соответствии с ранее описанным, может быть высушена и размолота для образования порошка. Преимущественно сушку EFA проводят при повышенной температуре для снижения времени сушки. Однако если температура является слишком высокой, то степень белизны может снижаться. Обычно сушку обработанной добавки EFA проводят при воздействии температуры, составляющей по меньшей мере 35°С, обычно от 40 до 70°С, преимущественно от 45 до 65°С, а еще лучше, ориентировочно от 55 до 60°С, в течение времени до 8 часов или до снижения содержания влаги в волокне до значения менее 6 вес.%. Высушенная добавка EFA может быть размолота до любого желательного размера, зависящего от предполагаемого использования. Например, волокно может быть размолото до размера 100 меш (меш - стандартный размер США) для получения похожей на крахмал порошковой добавки. (Измельчение до 100 меш означает, что частицы размолотого материала должны проходить через стандартное сито США с размером ячейки 100 меш). Для помола можно использовать мельницу Ретша (Retsch) или дробилку любого другого типа. Следует принять меря для исключения обугливания или обгорания волокна в ходе измельчения.

II. В. Используемые при обработке материалы

II. В. 1. Операция кислотной обработки

В операции кислотной обработки может быть использована как сильная, так и слабая кислота. В качестве примеров подходящих сильных кислот можно привести соляную кислоту, азотную кислоту и серную кислоту. В качестве примеров подходящих слабых кислот можно привести уксусную кислоту (СН3СООН), лимонную кислоту, сернистую кислоту и угольную кислоту (Н2СО3). Преимущественно в качестве кислоты используют сильную кислоту, причем такой кислотой является серная кислота или соляная кислота.

II. В. 2. Операция обработки поверхности

Известно использование отбеливателей. В книге "Handbook for Pulp & Paper Technologists," by G.A.Smook, published by TAPPI (1989) ("Справочник по целлюлозе и бумаге") проведено обсуждение различных протоколов отбеливания, которые являются полезными и поэтому включены в данное описание в качестве ссылки. В качестве примеров подходящих обработок отбеливания можно указать проведение реакции волокон с элементарным хлором в кислой среде; щелочную экстракцию продуктов реакции при помощи гидроксида натрия; проведение реакции волокон с гипохлоритом в щелочном растворе; проведение реакции волокон с диоксидом хлора в кислой среде; проведение реакции волокон с пероксидами в щелочной среде; проведение реакции волокон с элементарным кислородом под высоким давлением в щелочной среде; и проведение реакции волокон с озоном.

Мягкий раствор кислого хлорита является предпочтительным модификатором. В качестве примеров подходящих хлоритов можно привести хлорит натрия, хлорит калия, хлорит магния и хлорит кальция. Предпочтительным хлоритом является хлорит натрия. Хлорит преимущественно объединяют с сильной кислотой, такой как соляная кислота или серная кислота, и с водным носителем, таким как вода. Например, раствор кислого хлорита может иметь молярное отношение 1:1 хлорита натрия и соляной кислоты. Альтернативно, раствор кислого хлорита может иметь отношение 2:1 хлорита калия и серной кислоты.

Другим предпочтительным модификатором является пероксид. Пероксид водорода может быть приведен в качестве примера подходящего пероксида. Преимущественно пероксид используют в мягком щелочном растворе, полученном путем комбинирования пероксида с водным носителем (водой) и щелочным материалом. В качестве примеров подходящих щелочным материалов можно привести гидроксид натрия и гидроксид калия.

При необходимости в раствор перекиси может быть введена хелатная добавка. Хелатные добавки являются известными сами по себе. В качестве примера подходящей хелатной добавки можно привести метасиликат натрия. Хелатная добавка связывает различные металлические ионы в системе.

III. Избранные свойства улучшенной волокнистой добавки (EFA)

Способ в соответствии с настоящим изобретением позволяет получать модифицированное обработанное волокно, известное как улучшенная волокнистая добавка (EFA). Если EFA не была модифицирована за счет отбеливания, то она обычно имеет степень белизны такого же цвета, что и исходный материал. Преимущественная EFA обычно является белой или светло-желто-коричневой по цвету и имеет степень белизны по меньшей мере около 50 (единиц) ISO, преимущественно по меньшей мере около 70 ISO, а еще лучше, в результате осветления, по меньшей мере около 80 ISO. Степень белизны или белизна волокна может быть определена по его способности отражать синий свет, в сравнении с известным стандартом из оксида магния, на заданной длине волны обнаружения и под заданным углом отражения (TAPPI Test Methods Т 452 om-87).

EFA имеет существенную способность удержания воды и масла, которая может быть измерена при помощи измененной методики ААСС (American Association of Cereal Chemists) Method 56-20. Эта методика описана в Примере 7. Обычно EFA имеет удерживающую способность, составляющую по меньшей мере 200 вес.%, преимущественно по меньшей мере около 300 вес.%, и, после приготовления в соответствии с описанным здесь предпочтительным способом обработки, около 500 вес.%. EFA имеет способность удержания масла, составляющую обычно по меньшей мере 150 вес.%, преимущественно по меньшей мере 200 вес.%, и, после приготовления в соответствии с описанным здесь предпочтительным способом обработки, около 300 вес.%.

EFA также обладает характеристиками вязкости в водных растворах в условиях высокого среза или гомогенизации. Гомогенизированный водный раствор, который содержит 1.5 вес.% EFA, обычно имеет вязкость, составляющую по меньшей мере 10 сантипуаз (сР), измеренную при помощи вискозиметра фирмы Brookfield Corporation, преимущественно по меньшей мере около 100 сантипуаз, и, после приготовления EFA в соответствии с описанным здесь предпочтительным способом обработки, по меньшей мере около 400 сантипуаз.

Приготовленная из кукурузы добавка EFA обычно содержит по меньшей мере ориентировочно от 70 до 100% по весу углеводов (в том числе целлюлозу и гемицеллюлозу), преимущественно ориентировочно от 80 до 95% по весу углеводов, а в некоторых случаях ориентировочно от 85 до 95% по весу углеводов. Большая часть фракции углеводов, ориентировочно от 75 по весу до 95% по весу, представляет собой нерастворимое диетическое волокно. Приготовленная из кукурузы добавка EFA преимущественно содержит ориентировочно от 85 до 90% по весу нерастворимого диетического волокна.

Приготовленная из овса добавка EFA обычно содержит по меньшей мере от 80 до 100% по весу углеводов (в том числе целлюлозу и гемицеллюлозу), преимущественно от 80 до 90% по весу углеводов, а в некоторых случаях ориентировочно от 85 до 90% по весу углеводов. Приготовленная из сои добавка EFA обычно содержит от 70 до 100% по весу углеводов (в том числе целлюлозу и гемицеллюлозу), преимущественно ориентировочно от 80 до 95% по весу углеводов, а в некоторых случаях ориентировочно от 80 до 85% по весу углеводов.

Можно полагать, что желательные характеристики улучшенной волокнистой добавки получены за счет химического модифицирования, приводящего к изменениям природы материала в холоцеллюлозе, гемицеллюлозе и целлюлозе, что описано в приведенном далее разделе VIII. Как правило, наблюдали, что обработка ведет к большим отличительным признакам целлюлозы по сравнению с гемицеллюлозой в волокнистом материале (если сравнивать волокнистый материал до и после обработки). Кроме того, можно полагать, что многие наблюдения относительно структуры, цвета и выраженности признаков целлюлозы связаны с модификацией лигнина, по меньшей мере на поверхности, в результате проведения физического и химического модифицирования.

При проведении исследований с использованием растрового электронного микроскопа можно видеть, что структура измельченной улучшенной волокнистой добавки (EFA) имеет увеличенную площадь поверхности по сравнению с не обработанным волокном, таким как измельченное волокно из кукурузы (SBF-С). В то время как SBF-С обычно имеет структурированный, зубчатый и похожий на породу внешний вид, EFA имеет слегка перистый белесоватый внешний вид. Можно полагать, что увеличенная площадь поверхности обеспечивает, по меньшей мере частично, многие желательные свойства EFA.

IV. Использование EFA

IV. А. Общие комментарии

Добавка EFA может быть использована для изменения адгезивных (клеящих) и реологических свойств различных коммерческое изделий. Например, EFA может быть использована при меловании и окраске бумаги. EFA может быть также использована в качестве пищевой добавки. Кроме того, EFA может быть использована для повышения прочностных характеристик бумаги.

IV. В. Производство бумаги

В бумажной промышленности часто используют добавки для изменения свойств бумаги. Например, мокрые конечные крахмалы добавляют для внутреннего проклеивания, а неорганические наполнители (например, карбонат кальция, диоксид титана и глину) добавляют для усиления оптических свойств и в качестве материалов замены волокна. Известно также использование и других синтетических добавок для повышения прочности.

EFA также может быть использована в бумажной промышленности, главным образом в качестве материала для замены волокна. EFA представляет собой природную добавку, имеющую малый вес и низкое содержание золы. В отличие от неорганических наполнителей, EFA может быть использована таким образом, что вес бумажного листа существенно не увеличивается. Изготовленная в соответствии с описанным здесь EFA позволяет поддерживать или повышать прочностные характеристики бумаги в тех применениях, в которых основная масса бумаги уменьшена более чем на 10%, например, до 33%. Способность EFA увеличивать прочность бумаги в таких применениях без сопутствующего увеличения основной массы является привлекательной как для изготовителей, так и для потребителей бумаги. За счет применения EFA изготовители могут понизить стоимость материала и эксплуатационные расходы, в то время как потребители бумаги могут понизить стоимость перевозки и рассылки. В частности, за счет применения EFA может быть снижена основная масса газетной бумаги и легкой мелованной бумаги.

В некоторых областях производства бумаги меньшую озабоченность вызывает снижение объема волокнистой массы, чем повышение прочности бумаги. Было обнаружено, что EFA повышает прочностные характеристики бумаги даже на уровне каталитического добавления. Использованный здесь термин "на уровне каталитического добавления" означает, что EFA добавляют в бумагу в незначительном количестве, типично на уровне менее 10 вес.%, обычно при концентрации от 0.1 до 10 вес.%, в пересчете на волокнистую массу, использованную при изготовлении бумаги, преимущественно ориентировочно от 0.5 до 3.0 вес.%, а еще лучше, ориентировочно от 0.5 до 2.0 вес.%. Области использования, в которых необходимо повышение прочности бумаги, включают в себя упаковку жидкостей, беленый картон, тонкую бумагу, облицовочный картон и гофрированный картон.

Кроме того, EFA представляет собой добавку к бумаге, которая не оказывает вредного влияния на окружающую среду. При использовании всего только к