Способ и устройство для изготовления витого пористого продукта путем экструзии

Иллюстрации

Показать всеИзобретение относится к производству спиралеобразного пористого продукта путем экструзии. В способе изготовления продукт выходит из отверстия экструзионного мундштука в состоянии пластичного расплава, а затем охлаждается до стадии перехода в стекловидное состояние. К экструдированному продукту прикладывают сопротивление за точкой перехода его в стекловидное состояние, пока такой продукт находится в наружной камере. Поперечные размеры камеры соответствуют поперечным размерам витка пористого продукта. Устройство для осуществления способа включает экструзионный мундштук, присоединенную к нему наружную камеру и приспособление для создания сопротивления потоку продукта, выходящего из мундштука. Прикладывание к потоку продукта сопротивления за точкой перехода его в стекловидное состояние вынуждает продукт скручиваться внутри наружной камеры. Описаны также варианты способа для изготовления пористого продукта спиральной формы и пористого синусоидального продукта. Изобретение позволяет изготавливать продукт указанной формы с высокой скоростью. 4 н. и 27 з.п. ф-лы, 7 ил.

Реферат

1. Область техники

Настоящее изобретение относится к производству спиралеобразного пористого продукта путем экструзии, и, в частности, к заключению экструдированного продукта в трубку или подобную внешнюю камеру с одновременным приложением силы или сопротивления за точкой перехода экструдированного продукта в стекловидное состояние. Прилагаемые ниже по ходу продукта сила или сопротивление заставляют этот прямолинейный продукт двигаться в обратном направлении в камеру и скручиваться в спираль.

2. Описание прототипа

В прототипе изготовление путем экструзии пористого продукта, такого как сухие завтраки, производимые и реализуемые под торговой маркой Cheetos™, обычно включает экструзию кукурузной муки или иного теста через экструзионный мундштук с маленьким отверстием при очень высоком давлении. На выходе из этого маленького отверстия тесто мгновенно теряет давление и расширяется, образуя таким образом пористый продукт. Типичными ингредиентами для исходного теста могут быть, например, кукурузная мука с обычной плотностью 41 фунт на куб. фут и содержание воды от 12 до 13,5% по весу. Однако в исходном тесте основным компонентом может быть пшеничная мука, рисовая мука, соевый изолят, соевые концентраты, мука из других злаков, протеиновая мука или обогащенная мука с добавками, которые могут включать лецитин, растительное масло, соль, сахар, смесь витаминов, растворимые волокна и нерастворимые волокна. Типичная смесь включает частицы размером от 100 до 1200 мкм.

Процесс получения пористого продукта путем экструзии показан на Фиг.1, которая представляет собой поперечное сечение экструзионного мундштука 12 с выходным отверстием 14 небольшого диаметра. При изготовлении пористого продукта на основе кукурузной муки обычно загружается одночервячный экструдер (т.е. American Extrusion, Wenger, Maddox) или двухчервячный экструдер (т.е. Wenger, Clextral, Buhler), например модель Х25, выпускаемая фирмой Wenger, или ВС45, выпускаемая фирмой Clextral в США и Франции, соответственно. Если взять в качестве образца Cheetos, то вода добавляется к кукурузной муке, когда последняя находится в экструдере, и он работает при скорости вращения шнека от 100 до 1000 об/мин таким образом, чтобы довести общее содержание воды в муке до 15 - 18%. Мука при поступлении к экструзионному мундштуку 12 приобретает вид вязкого расплава 10 и затем с силой проталкивается через очень маленькое отверстие 14 в экструзионном мундштуке 12. Диаметр отверстия 14 обычно находится в диапазоне между 2,0 и 12,0 мм для композиции на основе кукурузной муки при обычных влажности, производительности и требуемых форме и диаметре стержня из экструдированного продукта. Однако диаметр отверстия может быть существенно меньше или больше для других типов экструдируемых материалов.

Находясь внутри маленького отверстия 14, вязкий расплав 10 подвергается воздействию высокого давления и температуры, таким как 600-300 psi и приблизительно 400°F. Следовательно, находясь внутри малого отверстия 14, вязкий расплав 10 демонстрирует явление пластичного расплава, при котором текучесть расплава 10 увеличивается по мере его протекания через экструзионный мундштук 12. Можно видеть, что когда экструдированный продукт 16 выходит из отверстия 14, он быстро расширяется, охлаждается и очень быстро переходит из состояния пластичного расплава в стекловидное состояние, приобретая относительно жесткую структуру, которую можно назвать "стержнем", если данный пористый продукт имеет цилиндрическую форму. Этот жесткий стержень можно затем нарезать на маленькие кусочки и далее подвергнуть кулинарной обработке, например обжариванию, или высушиванию, как требуется.

На лицевой панели экструдера можно установить любое количество отдельных экструзионных мундштуков 12 с целью максимального увеличения общей производительности одного экструдера. Например, при использовании двухчервячного экструдера и композиции на основе кукурузной муки, как было описано выше, обычная производительность для двухчервячного экструдера со множеством экструзионных мундштуков составляет 2200 фунтов, что является относительно большим объемом производства экструдированного продукта в час, хотя можно достичь более высокой производительности, используя как одночервячные, так и двухчервячного экструдеры. При такой производительности скорость продукта на выходе из экструзионного мундштука 12 находится обычно в диапазоне от 1000 до 4000 футов в минуту, но зависит от производительности экструдера, скорости шнека, диаметра отверстия, количества отверстий и профиля давления.

Как можно видеть на Фиг.1, пищевой продукт, производимый в соответствии с данным процессом, является непременно линейным продуктом, который даже в случае нарезки остается линейным. Изучение потребительского спроса показало, что продукт с теми же самыми структурой и вкусом, но представленный в форме "завитка", "спирали" или "пружинки" (все эти определения используются заявителем как синонимы), будет предпочтительнее. Пример такой спиралеобразной формы экструдированного продукта приведен на Фиг.2, которая представляет собой перспективный вид одного из вариантов осуществления спиралеобразного, или витого, пористого продукта 20, полученного путем экструзии. Вариант осуществления, приведенный на Фиг.2, представляет собой отрезок полученного путем экструзии продукта с относительно плотным шагом, коротким диаметром и содержащий приблизительно четыре витка спирали. Следует понимать, что когда говорится о полученном путем экструзии пористом продукте в форме завитка, спирали или пружины, заявитель, однако, подразумевает, что шаг (при левосторонней или правосторонней крутке), диаметр завитка или спирали, помимо диаметра стержня (или продукта иной формы), и длина куска могут изменяться независимо друг от друга и обеспечивать большое разнообразие изделий. Описанный выше процесс производства продукта формы 20 в большом объеме сталкивается со значительными трудностями.

Обычный способ придания спиралеобразной формы продукту, полученному путем экструзии, который используется при производстве спиральных макаронных изделий, включает проталкивание с усилием теста через отверстие экструзионного мундштука в форме спирали. Как легко понять, такое решение не будет работать при производстве пористого продукта, который находится внутри мундштука в состоянии пластичного расплава и продвигается с описанной выше скоростью, т.к. такой продукт при выходе из мундштука не сохраняет приданной ему спиральной формы. На самом деле, оказалось чрезвычайно трудно разумно манипулировать расплавом во время его прохождения через мундштук, чтобы заставить продукт закручиваться в свободном пространстве, например, посредством перепада температур меж двумя сторонами мундштука без существенного уменьшения скорости протекания расплава через экструзионный мундштук.

Другой известный способ свивания и скручивания теста предлагает использование экструдера с вращающимися соплами. Однако этот процесс оказывается жизнеспособным только в том случае, когда продукт на выходе экструдера остается в очень пластичном состоянии. Кроме того, экструзия при помощи вращающихся сопел обычно также существенно уменьшает производительность по сравнению с относительно высоким объемом производства линейных продуктов, осуществляемом в прототипе.

Задача осложняется еще и тем, что необходима большая площадь лицевой поверхности экструдера для размещения такого же количества отдельных экструзионных мундштуков в случае экструзии витого продукта по сравнению с линейным продуктом, поскольку расстояние между каждым мундштуком в случае производства витого продукта необходимо увеличить по сравнению с производством линейного продукта с учетом диаметра спирали. Например, на лицевой стороне экструдера при известном способе могут размещаться 28 отдельных экструзионных мундштуков с производительностью 80 фунтов в час на каждый мундштук, что для всего экструдера составляет производительность 2240 фунтов в час. Для того чтобы теоретически произвести витой продукт 20, показанный на Фиг.2, на той же лицевой поверхности экструдера удастся разместить, например, только 4 отдельных экструзионных сопла. В качестве еще одного примера можно отметить, что если приходится уменьшать пропускную способность каждого мундштука до 30 фунтов в час для того, чтобы придать спиральную форму продукту, производя манипуляции расплавом внутри мундштука, то это уменьшит общую производительность данного экструдера до 120 фунтов в час. Таким образом, при видоизменении экструдера для манипулирования расплавом внутри экструзионного мундштука и придания спиралеобразной формы продукту этот экструдер сохраняет только около 5% производительности по сравнению со стандартным линейным продуктом, хотя производительность каждого отдельного мундштука уменьшилась до 38% его первоначальной производительности. Проблема обостряется еще более, если выход продукта снижается еще значительнее.

Легко понять, что любое ранее предлагаемое решение, требующее значительного уменьшения выхода экструдированного продукта, является неприемлемым вариантом, поскольку приходится использовать двадцать экструдеров, чтобы достичь той же производительности, как с одним экструдером при изготовлении линейного продукта.

Проталкивание продукта в какое-либо формовочное устройство спиралеобразной формы после его выхода из экструзионного мундштука также не может иметь практического применения вследствие хрупкости продукта при температуре ниже точки перехода в стекловидное состояние. Кроме того, подобное спиралеобразное формовочное устройство может легко забиваться, что потребует остановки всего производственного процесса.

Следовательно, имеется необходимость разработать способ и устройство, которые могли бы придавать спиральную или витую форму пористому продукту, получаемому путем экструзии, сохраняя при этом эффективную скорость прохождения продукта через экструдер. В идеальном случае такое изобретение должно с легкостью приспосабливаться к существующим экструдерам и экструзионным мундштукам, требовать незначительной или минимальной модификации подобного оборудования, допускать использование с лицевой стороны традиционных отрезных устройств и вносить как можно меньше побочных проблем при его интегрировании в общую производственную линию.

Сущность изобретения.

Предлагаемое изобретение включает введение полученного путем экструзии продукта на выходе из экструзионного мундштука в трубку или иную внешнюю камеру, поперечные размеры которой соответствуют поперечным размерам витка пористого продукта. Внешняя камера в общем случае ориентированна по оси потока экструдируемого продукта и имеет диаметр, приблизительно равный предполагаемому диаметру каждого завитка. Затем к экструдированному продукту за точкой его перехода в стекловидное состояние прикладывается незначительное давление, сила или сопротивление. Это сопротивление заставляет экструдированный продукт двигаться в обратном направлении и, по существу, скручиваться внутри внешней камеры.

Сопротивление может быть реализовано огромным количеством способов. Например, на выходе трубки можно поместить блокирующий элемент, выполненный снаружи трубки или выполненный с ней за одно целое. В трубке можно просверлить отверстие и через это отверстие прикладывать либо давление, либо вакуум величины, достаточной, чтобы вызвать изменение сопротивления прохождению продукта и начало процесса скручивания. Также можно использовать подпружиненный блокирующий клапан или некоторое количество небольших препятствий или приспособлений для приложения силы к экструдированному продукту.

Подобное устройство может быть легко подогнано к выходу экструзионного мундштука с одной стороны и к круглой лицевой панели экструдера с другой стороны, что позволяет производить простую и недорогую модификацию существующего оборудования и допускать применение с лицевой стороны отрезных устройств. Для регулирования шага и диаметра спирали можно производить изменение в камере и в способе наложения сопротивления.

Можно достичь экономически высокой производительности с учетом эффективного использования имеющихся линий по производству продукта путем экструзии и без необходимости применения дополнительных экструдеров для сохранения производительности линии.

Вышеуказанные, а также дополнительные характеристики и преимущества настоящего изобретения станут очевидны из следующего подробного описания.

Краткое описание чертежей

Новые черты, которые можно считать отличительными характеристиками изобретения, изложены в прилагаемых пунктах притязаний. Однако само изобретение, а также предпочтительный способ его использования, его дополнительные цели и преимущества будут поняты лучше всего при рассмотрении следующего подробного описания данного в качестве иллюстрации варианта осуществления совместно с прилагаемыми чертежами, на которых:

Фиг.1 представляет собой схематическое поперечное сечение известного экструзионного мундштука для производства пористого продукта;

Фиг.2 представляет собой перспективный вид одного из вариантов осуществления требуемого пористого продукта, получаемого путем экструзии;

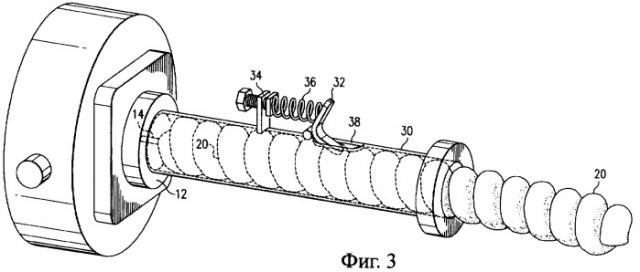

Фиг.3 представляет собой перспективный вид с вертикальным сечением одного из вариантов осуществления настоящего изобретения;

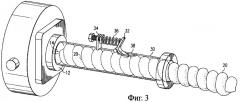

Фиг.4 представляет собой перспективный вид с вертикальным сечением еще одного варианта осуществления изобретения;

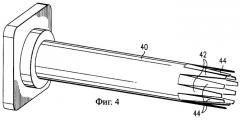

Фиг.5 представляет собой перспективный вид с вертикальным сечением еще одного варианта осуществления изобретения;

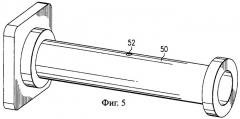

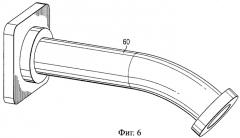

Фиг.6 представляет собой перспективный вид с вертикальным сечением еще одного варианта осуществления изобретения;

Фиг.7 представляет собой перспективный вид с вертикальным сечением варианта осуществления изобретения, встроенного установку с несколькими экструзионными мундштуками и круговым отрезным устройством с лицевой стороны.

Подробное описание

Фиг.3 представляет собой перспективный вид с вертикальным сечением одного из вариантов осуществления изобретения, на котором также показан в виде сквозного изображения полученный путем экструзии продукт 20, находящийся внутри трубки 30. Соответствующие числовые обозначения используются для представления соответствующих элементов на всех фигурах, представленных в данной заявке, если не указано иное.

Экструдированный продукт 20 выходит из маленького отверстия 14 в экструзионном мундштуке 12 точно так же, как было описано для прототипа. И снова диаметр отверстия 14 зависит от специфической композиции теста, производительности, требуемого диаметра стержня (или продукта другой формы), но предпочтительно, чтобы он находился в диапазоне от 1 до 14 мм. (Диаметр отверстия 14 зависит от среднего размера частиц экструдируемой кукурузной муки или смеси рецептур). Трубка 30, как показано, сцентрирована с отверстием 14 и ориентирована соосно выходящему из экструдера потоку. Однако следует понимать, что трубка 30 может быть смещена с центра относительно отверстия 14 и наклонена на несколько градусов относительно оси. Также следует понимать, что отверстие 14 не обязано быть круглым, но может иметь различную форму, например в виде звезды, шестиугольника, квадрата и т.п.

Если бы к полученному путем экструзии продукту 20 не прикладывалась сила или сопротивление, он бы продвигался вдоль трубки 30 в виде прямого стержня или линейной структуры, как в прототипе. Однако в варианте осуществления, показанном на Фиг.3, подпружиненный клапан 32 создает незначительное переменное сопротивление продукту 20 в некоторой точке, расположенной по ходу продукта за точкой перехода этого продукта 20 в стекловидное состояние. В используемом здесь смысле точка перехода в стекловидное состояние представляет собой точку, в которой экструдированный продукт переходит из жидкой или пластичной фазы в твердую или стекловидную фазу после выталкивания из отверстия 14 и превращается в относительно хрупкий конечный продукт. Обычно точка перехода в стекловидное состояние расположена очень близко от выхода отверстия 14, и при производстве вышеописанных кукурузных изделий расположена, несомненно, а нескольких миллиметрах от него. Это незначительное сопротивление, прилагаемое за точкой перехода в стекловидное состояние, заставляет продукт 20 искать путь наименьшего сопротивления и начать движение в обратном направлении в трубку 30, пока не начнут образовываться витки, соответствующие круглой форме трубки 30. Следовательно, скорость выхода экструдированного продукта 20 в направлении выпускного отверстия трубки 30 уменьшается.

Шаг спирали можно регулировать, изменяя силу, прилагаемую к экструдированному продукту, при помощи клапана 32. В показанном варианте осуществления это достигается при помощи регулировочного приспособления 34, которое регулирует напряжение пружины 36. Пружина 36, которая может быть пружиной, работающей на сжатие или растяжение, или каким-либо иным исполнительным механизмом, как механическим, так и электрическим, поочередно толкает клапан 32 в прорезь 38, выполненную в трубке 30.

Размещение клапана 32 в прорези 38 дает дополнительные преимущества, позволяя выпускать избыточную воду или пар из трубки 30. Кроме того, подпружиненный клапан 32 не только является устройством для приложения сопротивления к экструдированному продукту 20, но и дает возможность освобождать трубку 30 в случае избыточного образования экструдированного продукта.

Так же, как и в других приведенных здесь вариантах осуществления изобретения, диаметр трубки 30 может изменяться в зависимости от требуемого диаметра спирали. Обычно, предпочтительный диапазон внутреннего диаметра трубки 30 составляет от 0,5 до 4 дюймов. Длина трубки 30 не является критической при условии, что она позволяет устанавливать элемент сопротивления на достаточном расстоянии по ходу продукта от точки его перехода в стекловидное состояние для начала процесса скручивания. Было найдено, что полная длина трубки может находиться в пределах от 0,75 до 12 дюймов.

Еще один вариант осуществления изобретения представлен на Фиг.4, на которой изображена трубка 40, имеющая чередующиеся зубцы 42, 44 на выходном конце трубки 40. Половина зубцов 42 представляет собой просто параллельное продолжение трубки 40. Другая половина зубцов 44 слегка загнута внутрь и тем самым создает сопротивление, необходимое для начала скручивания экструдированного продукта внутри трубки 40.

На Фиг.5 представлен еще один вариант осуществления данного изобретения, в котором имеется небольшое отверстие 52, прорезанное в трубке 50. Через отверстие 52 можно подавать сжатый воздух или, в качестве варианта, создавать вакуум. Создаваемый таким образом перепад давлений снова является достаточным, чтобы создать в трубке сопротивление, необходимое для скручивания продукта в трубке 50. Например, при производительности 300 фунтов в час, диаметре отверстия экструзионного мундштука 2,0 мм и диаметре трубки 50, равном одному дюйму, создание избыточного давления в пределах от 5 до 100 psig или вакуума в пределах от -0,5 тор до -258,5 тор оказалось достаточным, чтобы вызвать желаемое явление.

На Фиг.6 представлен еще один вариант осуществления предлагаемого изобретения, включающий искривленную трубку 60. Искривление или изгиб, созданные ближе к выходу трубки 60, опять же создает требуемое сопротивление проходящему продукту, необходимое для начала его скручивания в трубке 60. В зависимости от скорости подачи экструдированного продукта и физических характеристик этого продукта трубка с искривлением от 2 до 90°, как было показано, создавала требуемый эффект. Того же эффекта можно достичь при использовании прямой трубки, но имеющей незначительный наклон относительно оси выхода экструдированного продукта; в этом случае необходимое сопротивление создается при контакте экструдированного продукта с внутренней стенкой трубки.

Следует понимать, что различные варианты осуществления изобретения, приведенные на Фиг.3-6, представлены здесь лишь в качестве примеров того, каким образом к экструдированному продукту можно приложить силу или давление, пока этот продукт находится в трубке или иной наружной камере, ближе к выходу. Можно использовать камеры различной формы, например с прямоугольным, квадратным, овальным или треугольным сечением, в отличие от круглой трубки. Использование квадратной или треугольной камеры обычно приводит к образованию спирали, подобной той, которая образуется в круглой камере. В овальной оболочке образуется витой продукт, который, в общем случае, принимает общую овальную форму камеры. Камера необязательно должна быть сплошной. Например, она может состоять из множества элементов, выполненных в виде стержней, которые обычно образуют скелет или проволочный каркас камеры со сплошными стенками, такой как трубка.

Следует понимать, что при использовании все тех же ранее описанных принципов прямоугольная камера, имеющая ширину, лишь немного превышающую диаметр экструдированного продукта, позволяет получать продукт синусоидальной формы, в отличие от спирального продукта. Когда сопротивление прикладывается к продукту, находящемуся в камере указанной формы, он приобретает синусоидальную форму, т.к. продукт совершает колебания внутри узкого прямоугольного объема. Длина волны такой синусоидальной кривой может изменяться в зависимости от прикладываемого сопротивления и скорости выхода продукта. Высота или амплитуда синусоидальной кривой составляет приблизительно половину внутренней высоты прямоугольной камеры.

Независимо от формы используемой камеры можно применять множество различных способов приложения сопротивления, включая введение любого физического сопротивления или любого другого средства для изменения направления потока экструдированного продукта, достаточного для того, чтобы заставлять продукт двигаться в обратном направлении внутри трубки или наружной камеры. Например, в прямой трубке желаемый эффект может произвести область повышенного сопротивления. Это сопротивление не обязательно прилагать из точки, находящейся внутри камеры, его также можно приложить снаружи камеры.

Было установлено, что традиционная производительность через существующие экструзионные мундштуки может сохраняться при использовании любого из вариантов осуществления изобретения, показанных и описанных выше. На самом деле была достигнута производительность, превышающая традиционную производительность экструдера, например, в пределах 400 фунтов в час через экструзионный мундштук с диаметром 2,0 мм, при этом поддерживалось непрерывное образование спиралей в каждой трубке. Хотя необходимость вместить диаметр спирали позволяет использовать меньшее количество экструзионных мундштуков, использование мундштуков в виде комбинации или группы на лицевой поверхности экструдера позволяет сохранить высокую производительность.

На Фиг.7 представлен перспективный вид одного из вариантов осуществления изобретения, включающий несколько экструзионных мундштуков 12, соединенных с трубками 70. Выходной конец каждой трубки 70 соединен с лицевой панелью 72 экструдера. Такое расположение позволяет установить на лицевой панели экструдера круговое отрезное устройство 74, имеющее несколько режущих лезвий 76. Показана установка, имеющая десять отдельных экструзионных мундштуков 12, соединенных с десятью трубками 70, и обеспечивающая производительность экструдера, равную производительности вышеописанного прототипа при производстве пористого продукта в виде стержня при использовании вышеописанных способов.

Хотя это и не показано на Фиг.7, конфигурация трубки 70 и лицевой панели 72 экструдера может быть спроектирована таким образом, что экструзионным мундштукам 12 разрешается производить выпуск до тех пор, пока не будут достигнуты определенные условия (такие как объемная плотность экструдера, удельная механическая энергия, содержание влаги, скорость шнека и давление в экструзионном мундштуке). Затем трубку 70 можно вращать относительно мундштуков 12 при помощи дополнительной вращающейся пластины (не показана) между трубками 70 и мундштуками 12.

Кроме того, следует понимать, что в одну трубку может быть направлено более одного экструзионного мундштука. Например, трубка может принимать продукт, выходящий из двух расположенных рядом отверстий. Кроме того, в изобретении могут использоваться эструзионные мундштуки, создающие продукт различной формы, например с поперечным сечением в виде звезды или квадрата или более сложной формы, например в виде кактуса или перца.

В данном изобретении могут применяться экструдеры различных типов, включая двухчервячные и одночервячные экструдеры любой длины и работающие в широком диапазоне скоростей вращения. Кроме того, хотя процесс был описан применительно к продукту на основе кукурузы, следует понимать, что изобретение применимо для любого пористого продукта, получаемого путем экструзии, включая продукты на основе, главным образом, пшеницы, риса или иного типичного источника белка или смеси. В действительности, изобретение может найти применение в любой области, включая экструзию материала, который быстро переходит в стекловидное состояние после выдавливания через отверстие в экструзионном мундштуке.

Хотя данное изобретение было детально показано и описано применительно к предпочтительному варианту осуществления, специалистам будет понятно, что в нем можно произвести различные изменения, касающиеся формы и деталей, не выходя за пределы объема и сущности изобретения.

1. Способ изготовления витого пористого продукта путем экструзии, причем продукт выходит из отверстия экструзионного мундштука в состоянии пластичного расплава, а затем охлаждается до стадии перехода в стекловидное состояние, включающий приложение сопротивления к экструдированному продукту за точкой перехода продукта в стекловидное состояние, пока такой продукт находится в наружной камере, поперечные размеры которой соответствуют поперечным размерам витка пористого продукта.

2. Способ по п.1, в котором наружная камера включает трубку.

3. Способ по п.1, в котором сопротивление к выходящему из экструдера продукту прикладывается при помощи клапана.

4. Способ по п.1, в котором сопротивление к выходящему из экструдера продукту прикладывается путем создания препятствия по крайней мере в одной точке вдоль наружной камеры.

5. Способ по п.1, в котором сопротивление к выходящему из экструдера продукту прикладывается путем введения в наружную камеру сжатого газа.

6. Способ по п.1, в котором сопротивление к выходящему из экструдера продукту прикладывается путем создания вакуума в наружной камере.

7. Способ по п.1, включающий, кроме того, размещение нескольких экструзионных мундштуков и соответствующих наружных камер группами таким образом, чтобы к выходному концу экструзионных мундштуков можно было присоединить лицевую панель экструдера.

8. Способ по п.1, при котором наружная камера ориентирована, в общем случае, вдоль оси выходящего из экструдера продукта.

9. Устройство для изготовления витого продукта путем экструзии, включающее экструзионный мундштук, наружную камеру, поперечные размеры которой соответствуют поперечным размерам витка пористого продукта и присоединенную к указанному экструзионному мундштуку, и приспособление для создания сопротивления потоку продукта, выходящего из указанного мундштука, в котором такое сопротивление прикладывается за точкой перехода продукта в стекловидное состояние и тем самым вынуждает выходящий из экструдера поток продукта скручиваться внутри наружной камеры.

10. Устройство по п.9, в котором внешняя камера включает трубку.

11. Устройство по п.9, в котором наружная камера ориентирована, в общем случае, вдоль оси выходящего из экструдера продукта.

12. Устройство по п.9, в котором приспособление для создания сопротивления включает клапан, прикрепленный с внешней стороны наружной камеры и проходящий внутрь указанной камеры через отверстие, прорезанное в камере.

13. Устройство по п.9, в котором приспособление для создания сопротивления потоку выходящего из экструдера продукта включает ограничитель, расположенный по крайней мере в одной точке вдоль наружной камеры.

14. Устройство по п.9, в котором приспособление для создания сопротивления потоку выходящего из экструдера продукта включает введение сжатого газа в наружную камеру.

15. Устройство по п.9, в котором приспособление для создания сопротивления потоку выходящего из экструдера продукта включает создание вакуума внутри наружной камеры.

16. Устройство по п.9, включающее, кроме того, лицевую панель экструзионных мундштуков, соединенную с выходным концом наружной камеры, круговое отрезное устройство, соединенное с указанной лицевой панелью экструдера.

17. Способ изготовления пористого продукта спиральной формы путем экструзии, причем продукт выходит из экструзионного мундштука в состоянии пластичного расплава до того, как он остынет до стадии перехода в стекловидное состояние, который включает следующие шаги:

а) пропускание экструдированного продукта через наружную камеру, поперечные размеры которой соответствуют поперечным размерам витка пористого продукта,

в) приложение сопротивления к экструдированному продукту, пока он находится в наружной камере, причем указанное сопротивление прикладывается за точкой перехода продукта в стекловидное состояние и является достаточным для того, чтобы заставить продукт скручиваться внутри наружной камеры.

18. Способ по п.17, в котором более одного потока экструдированного продукта пропускается через одну наружную камеру.

19. Способ по п.17, в котором наружная камера включает трубку.

20. Способ по п.17, в котором сопротивление к выходящему из экструдера продукту прикладывается при помощи клапана, проходящего через камеру.

21. Способ по п.17, в котором сопротивление к выходящему из экструдера продукту прикладывается путем создания препятствия по крайней мере в одной точке вдоль наружной камеры.

22. Способ по п.17, в котором сопротивление к выходящему из экструдера продукту прикладывается путем введения в наружную камеру сжатого газа.

23. Способ по п.17, в котором сопротивление к выходящему из экструдера продукту прикладывается путем создания вакуума в наружной камере.

24. Способ по п.17, при котором наружная камера ориентирована, в общем случае, вдоль оси выходящего из экструдера продукта.

25. Способ изготовления пористого синусоидального продукта путем экструзии, при этом продукт выходит из отверстия экструзионного мундштука в состоянии пластичного расплава, а затем охлаждается до стадии перехода в стекловидное состояние, включающий приложение сопротивления к экструдированному продукту за точкой перехода продукта в стекловидное состояние пока такой экструдированный продукт находится в наружной прямоугольной камере, в котором указанная наружная прямоугольная камера имеет внутреннюю ширину, приблизительно равную диаметру поперечного сечения находящегося в ней экструдированного продукта.

26. Способ по п.25, в котором сопротивление к выходящему из экструдера продукту прикладывается при помощи клапана.

27. Способ по п.25, в котором сопротивление к выходящему из экструдера продукту прикладывается путем создания препятствия по крайней мере в одной точке вдоль наружной прямоугольной камеры.

28. Способ по п.25, в котором сопротивление к выходящему из экструдера продукту прикладывается путем введения в наружную прямоугольную камеру сжатого газа.

29. Способ по п.25, в котором сопротивление к выходящему из экструдера продукту прикладывается путем создания вакуума в наружной прямоугольной камере.

30. Способ по п.25, включающий, кроме того, размещение нескольких экструзионных мундштуков и соответствующих им наружных прямоугольных камер группами таким образом, чтобы к выходным концам экструзионных мундштуков можно было присоединить лицевую панель экструдера.

31. Способ по п.25, в котором наружная прямоугольная камера ориентирована главным образом вдоль оси выходящего из экструдера продукта.