Устройство для управления промышленным роботом

Иллюстрации

Показать всеИзобретение относится к автоматическим манипуляторам с программным управлением, промышленным роботам и предназначено для использования в медицине в качестве автоматических артикуляторов - имитаторов движений нижней челюсти, и может быть использовано в ортопедической стоматологии. Технический результат - уменьшение инерциальных нагрузок. Устройство для управления промышленным роботом содержит программируемые привода, датчики положения звеньев, датчики нагрузки в цепи обратной связи и блок управления, при этом согласно изобретению дополнительно оно снабжено блоком вычисления периода колебаний шестистепенного физического маятника. Идентификация кинематической цепи робота и математической модели физического маятника позволяет в наибольшей степени использовать моменты от собственного веса отдельных звеньев робота, что приведет к уменьшению потребляемой энергии. 1 ил.

Реферат

Изобретение относится к области автоматических манипуляторов с программным управлением (промышленных роботов) и может быть использовано для автоматического воспроизведения двигательных функций органов человека, а именно в качестве автоматических артикуляторов - имитаторов движения нижней челюсти, и может быть использовано в ортопедической стоматологии для подгонки зубных рядов.

Известно устройство [1] для управления промышленным роботом резонансного типа, преимущественно входящим в состав робототехнологического комплекса с оборудованием, имеющим привод его подвижной части, содержащее подвижное звено, установленное на основании, систему упругих элементов, связанную с подвижным звеном, и фиксаторы крайних положений подвижного звена, при этом, с целью упрощения конструкции за счет использования энергии подвижной части оборудования, конец по крайней мере одного из упругих элементов связан с подвижной частью оборудования посредством дополнительно введенного копирного механизма.

Недостатком данного устройства является то, что оно предназначено для управления одной координатой, тогда как реальный артикулятор имеет как минимум шесть координат.

Наиболее близким к заявляемому по совокупности существенных признаков является устройство [2], содержащее блок памяти, блок считывания программы, блок управления приводами, приводы, исполнительный механизм промышленного робота и датчики положения, причем блок памяти соединен с блоком считывания программы, при этом оно снабжено блоком проверки окончания цикла, блоком вычисления производных, блоком вычисления шага и решающим блоком. Выходы блока считывания программы и датчиков положения соединены с блоком вычисления производных, выход блока вычисления производных соединен с блоком вычисления шага, выход блока вычисления шага соединен с решающим блоком, а решающий блок соединен с блоком проверки окончания цикла, имеющим выходы "да" и "нет", причем выход "да" соединен с блоком управления приводами, а выход "нет" соединен с блоком вычисления производных.

Недостатком данного устройства является громоздкий алгоритм управления приводами, поскольку наличествует большое количество блоков вычисления производных, обладающих значительной погрешностью.

Изобретение направлено на устранение указанных недостатков, уменьшение инерциальных нагрузок.

Это достигается тем, что в систему управления промышленным роботом, согласно изобретению, введен блок вычисления периода колебаний шести степенного физического маятника, вход которого присоединен к выходам датчиков положения звеньев и датчика нагрузки, а выход - к блоку управления двигателями.

Достижение технического результата обусловлено организацией резонансного режима, сходного с естественным резонансным режимом перемещения нижней челюсти человека.

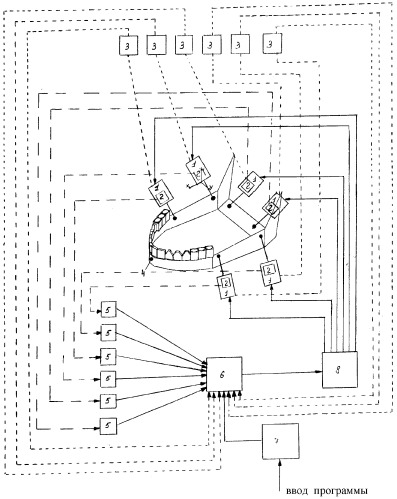

На приведенном чертеже изображена блок-схема предлагаемого устройства.

Система управления промышленным роботом включает в себя приводы 1, датчики положения 2, установленные на приводах, датчик нагрузки 3, установленный на объекте 4, преобразователи сигнала, пропорционального угловому положению в линейное 5, вычислительное устройство периода 6, блок задания программ 7, блок управления приводами 8. Выходы с датчиков положения присоединены к входам преобразователей 5, выходы преобразователей и выходы датчиков нагрузки присоединены к входу вычислительного устройства 6, а выход устройства 6 присоединен к блоку управления двигателями 8. Задающим устройством 7, присоединенным к блоку 6, задается программа перемещений. Основными устройствами, реализующими модель физического маятника в блоке управления, являются: вычислительное устройство, непрерывно производящее вычисления периода колебаний физического маятника с параметрами, аналогичными параметрам манипулятора в данный момент времени, а также преобразователи углового перемещения датчиков положения в сигнал, пропорциональный длинам звеньев манипулятора. Выходы от датчиков нагрузки и преобразователей присоединены к соответствующим входам вычислительного устройства, а привод обеспечивает перемещение звена манипулятора в пределах временного интервала, получаемого с выхода вычислительного устройства.

Вычислительное устройство имеет входы для сигналов, пропорциональных длине и массе физического маятника, аналогичного по своим основным параметрам манипулятору в данный момент времени. Система работает следующим образом. Определенная программа перемещения робота (в частности, координаты конечных точек траектории) задается программным устройством 7 и обеспечивается приводами 1, управляемым блоком 8. При этом в управляющее воздействие на блок 6 постоянно вводится поправка на время перемещения звеньев робота, получаемая с выхода вычислительного устройства. Это устройство непрерывно или дискретно вычисляет период колебаний физического маятника, аналогичного по своим параметрам манипулятору в данный момент времени, т.е. через определенные, достаточно короткие промежутки оно вычисляет соотношение для конкретной координаты

где Т - период колебаний,

2π, g - постоянные,

J - момент инерции,

m - масса переносимого груза,

d - расстояние от центра вращения до центра тяжести.

Параметр d является интегрированным, включающим в себя приведенные длины всех звеньев робота. Параметр J является также интегрированным и получается вследствие перемножения сигналов, пропорциональных массе звеньев робота и массе переносимого груза, на квадраты соответствующих расстояний, получаемых также, как и параметры d с выхода преобразователей 5. Таким образом, на вход вычислительного устройства непрерывно подаются сигналы с датчика нагрузки и с выходов преобразователей. В соответствии с этими сигналами вычислительное устройство на выходе формирует сигнал, пропорциональный периоду колебаний маятника с соответствующими массой и длиной.

Программное устройство 7 и блок управления 8 обеспечивают перемещение звеньев робота в пределах временного интервала, соответствующего данному периоду колебаний. Это может быть осуществлено, например, изменением ширины импульса шага квантования. При этом период следования импульсов, поступающих на двигатель суставов робота, должен быть согласован с периодом опроса датчиков.

Изменение периода колебаний отрабатывается блоком 8, как, например, соответствующее изменение напряжения управления двигателем в пределах интервала квантования.

Само вычислительное устройство может быть реализовано и на аналоговом, и на цифровом принципах. Сравнительно простое исходное соотношение предъявляет минимальные требования к структуре вычислительного устройства, которое должно выполнять сравнительно легко реализуемые операции умножения, деления и извлечения квадратного корня.

Описываемая система управления предъявляет определенные требования к месту закрепления манипулятора. Так, наиболее полно преимущества системы проявляются при верхнем закреплении манипулятора, над обслуживаемым оборудованием, когда появляется возможность наиболее полно идентифицировать манипулятор и аналогичный физический маятник. Осуществление перемещения челюсти робота по закону, близкому к закону колебания маятника с аналогичными параметрами, позволит упростить управление роботом за счет реализации сравнительно несложного алгоритма. Кроме того, вследствие уменьшения инерциальных нагрузок на систему появляется возможность облегчить сам манипулятор, что позволит увеличить быстродействие системы.

Кроме того, идентификация кинематической цепи робота и математической модели физического маятника позволяет в наибольшей степени использовать моменты от собственного веса отдельных звеньев робота, что приведет к уменьшению потребляемой энергии. Это связано с тем, что в конечную точку траектории кинематическая цепь (подобно физическому маятнику) приходит с минимальной скоростью - в конечной точке происходит перемена направления движения. Поэтому в конечной точке траектории потери на торможение (фиксацию положения захвата с деталью) минимальны.

Источники информации

1. А.с. СССР №1329361 - Способ управления резонансным роботом и устройство для его осуществления /Т.С.Акинфиев; А.О.Шейвехман/ - опубл. 18.08.87. Бюл. №30; заявка №3995099/25-08 от 24.12.85, МПК B 25 J 9/00.

2. Патент РФ №22338184 - Устройство для управления промышленным роботом /А.М.Литвиненко; А.В.Машаров/ опубл. 20.10.04. Бюл. №29, заявка №2003124049 от 31.07.2003, МПК B 25 J 9/16.

Система управления промышленным роботом, содержащая программируемые приводы, включающая в себя датчики положения звеньев, датчики нагрузки в цепи обратной связи и блок управления двигателями, отличающаяся тем, что в систему введен блок вычисления периода колебаний шестистепенного физического маятника, вход которого присоединен к выходам датчиков положения звеньев и датчиков нагрузки, а выход - к блоку управления двигателями.