Аппарат для термической обработки пищевых продуктов, преимущественно солода

Иллюстрации

Показать всеИзобретение относится к оборудованию пищевой промышленности и используется для термической обработки пищевых продуктов, преимущественно солодов. Аппарат выполнен из двух усеченных конусов, соединенных соосно основаниями, что обеспечивает лучшие условия перемешивания за счет установленных внутри лопастей, а также упрощается система выгрузки готового продукта за счет того, что у такой формы аппарата есть угол естественного откоса, за счет чего материал и выгружается из барабана после окончания вращения. Барабан во время вращения опирается на опорные ролики, скользящие по бандажам. Сырье в барабане обжаривается нагретым воздухом, который нагнетается вентилятором. Горячий воздух подается в барабан через специальное газораспределительное устройство, расположенное внутри, а равномерный расход воздуха при обжаривании осуществляется за счет того, что это газораспределительное устройство имеет подводящие трубы различных выходных сечений по всей длине аппарата и их размер увеличивается от торцов барабана к центру, что обеспечивает равномерный расход воздуха. После того как горячий воздух прошел через слой обжариваемого солода, он удаляется из барабана через газоотводящий патрубок, который расположен над газораспределительным устройством. За счет такой установки можно повысить качество обжариваемых солодов при сравнительно низких энергозатратах. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к оборудованию пищевой промышленности и используется для термической обработки пищевых продуктов, преимущественно солодов.

Известные установки для обжаривания барабанного типа в основном выполнены в виде горизонтальных вращающихся цилиндров.

Недостатками таких установок являются сравнительно низкое качество готового продукта, а также сложность конструкции, связанная прежде всего с трудностью в выгрузке готового продукта (время выгрузки и полнота выгрузки).

Аппарат [1] системы "Рапидо" имеет вращающийся барабан с теплоизолированным кожухом. В качестве теплоносителя используют смесь воздуха с продуктами горения жидкого или газообразного топлива. Горячая газовоздушная смесь проходит через слой материала. Аппарат системы "Линдгренц" [2] имеет два вращающихся барабана, расположенных один над другим, покрытых теплоизолированными кожухами. Верхний барабан - для обжаривания, нижний - для охлаждения готового продукта. Внутри барабанов расположена насадка, обеспечивающая перемешивание и перемещение продукта. В начале обжаривания для ускорения процесса обжаривания теплоноситель подают непосредственно в барабан. Затем поступление теплоносителя непосредственно в обжарочный барабан постепенно уменьшают и барабан омывается только снаружи. Перед выгрузкой продукта подачу теплоносителя прекращают, отводя его непосредственно в газоход. Для обжаривания специальных солодов используют также обжарочный барабан "Пробат". Аппарат состоит из корпуса с вращающимся внутри барабаном. Внутри на стенках барабана закреплены лопасти, расположенные по винтовой линии, служащие для перемешивания обжариваемого материала, а на торце барабана установлена труба для подачи воды внутрь барабана для охлаждения зерна. В состав аппарата также входят охлаждающая чаша с мешалкой. В верхней части корпуса находится вентилятор для отвода газов из барабана. Обжаренный продукт выгружается из барабана в охлаждающую чашу автоматически через щель, образующуюся между барабаном и торцевой крышкой.

Наиболее близким техническим решением к заявляемому объекту изобретения, принятым в качестве прототипа, является барабан Галланда [3], выполненный в виде герметичного вращающегося на роликах цилиндра. Горячий воздух проходит через отверстия в днище барабана в полуцилиндрические перфорированные трубы, расположенные равномерно вдоль внутренней поверхности барабана, откуда, пройдя сквозь слой солода, поступает в центральную перфорированную трубу и отводится из барабана. Вследствие того, что солод покрывает центральную трубу не во всем сечении равномерно, воздух, избирая путь наименьшего сопротивления, стремится пройти только через верхний, более тонкий слой солода. Для исключения неравномерного обжаривания вход воздуха в полуцилиндрические трубы, не покрываемые в барабане солодом, постоянно закрыт маятниковой заслонкой. При вращении барабана заслонка сохраняет свое положение, закрывая доступ воздуха в выходящие из солода трубы. Регулирование количества поступающего в барабан воздуха производится посредством заслонок, установленных в каналах. Загрузка и выгрузка солода производятся через люки на боковой поверхности барабана, а перемешивание солода в барабане происходит за счет медленного вращения самого барабана.

Основными недостатками данной установки являются сравнительно низкое качество готового продукта из-за недостаточного перемешивания продукта во время обжаривания, а также сложная система загрузки и выгрузки продукта.

Целью настоящего изобретения является создание такой конструкции аппарата для термической обработки пищевых продуктов, которая бы обеспечивала более высокое качество готового продукта.

Поставленная цель достигается тем, что заявленный аппарат выполнен из двух усеченных конусов, соединенных соосно основаниями, что обеспечивает как лучшее перемешивание продукта за счет установленных на внутренней поверхности лопастей, так и облегчает операции загрузки и выгрузки материала. Внутри аппарата расположены газораспределительное устройство с системой подводящих труб, которые обеспечивают лучшее взаимодействие горячего воздуха с частицами обжариваемого продукта и патрубок для отвода отработанного теплоносителя (воздуха).

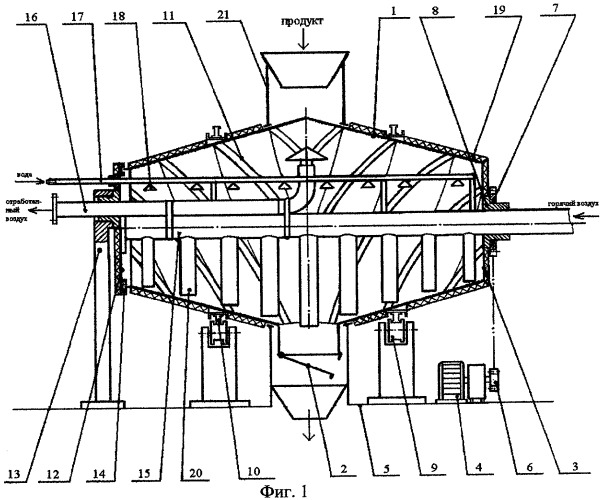

Сущность изобретения поясняется описанием со ссылками на чертежи, где:

Фиг.1 - компоновочная схема аппарата;

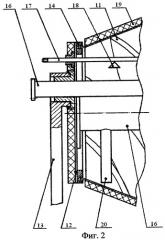

Фиг.2 - разрез левой крышки;

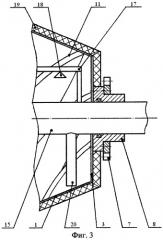

Фиг.3 - разрез правой крышки.

Устройство аппарата (Фиг.1) следующее: барабан 1 выполнен из двух усеченных конусов, соединенных соосно основаниями. Барабан во время вращения опирается на опорные ролики 9 бандажами 10, которые закреплены на наружной поверхности конусов. На внутренней поверхности конусов расположены лопасти 11 для лучшего перемешивания материала во время его обжаривания, причем они выполнены в виде полос, размещенных по винтовой линии, а направление винтовых линий на конусах противоположно. Люк загрузки-выгрузки 2 материала размещен в зоне соединения усеченных конусов. Газораспределительное устройство 15 выполнено в виде горизонтальной неподвижной трубы по оси барабана с системой подводящих труб 20, направленных вниз. Подводящие трубы 20 имеют различные размеры выходного сечения, причем площадь выходного сечения увеличивается от торцов барабана к центру для обеспечения равномерного расхода воздуха. Газораспределительное устройство 15 своим левым концом закреплено внутри барабана к неподвижной крышке (Фиг.2), а с правой стороны барабана (Фиг.3) оно проходит через подвижную втулку и соединяется системой труб с калорифером и нагнетательным устройством. Газоотводящий патрубок 16 расположен над газораспределительным устройством и жестко связан с ним.

Барабан 1 вращается за счет привода. Работа привода заключается в следующем: мотор-редуктор 4, закрепленный на станине аппарата 5, вращает ведущую звездочку 6, закрепленную на выходном валу, которая в свою очередь через цепь вращает ведомую звездочку 7. Ведомая звездочка 7 (Фиг.3) закреплена жестко на втулке 8, которая закреплена болтами к правой крышке 3 барабана. Левая неподвижная крышка 12 (Фиг.2) закреплена жестко на опорной стойке 13, которая в свою очередь закреплена на станине 5 барабана. Неподвижная крышка состыкована с вращающимся барабаном через лабиринтовое уплотнение 14. Через неподвижную левую крышку проходит газоотводящий патрубок 16, а также труба 17 для подачи воды к форсункам 18, которые закреплены на этой трубе по всей ее длине. Вся наружная поверхность барабана теплоизолирована материалом 19 для уменьшения тепловых потерь.

Принцип работы аппарата заключается в следующем: солод подается в барабан через загрузочный люк, затем люк закрывается и барабан начивает вращаться. Вентилятор подает в установку воздух, который предварительно нагревается в калорифере до нужной температуры. Нагретый воздух поступает в газораспределительное устройство 15 и по подводящим трубам 20, подается в слой обжариваемого продукта. Солод во время обжаривания интенсивно перемешивается за счет вращения барабана 1 и установленных на внутренней поверхности перемешивающих лопастей 11. После прохождения через слои солода горячий воздух удаляется из барабана через газоотводящий патрубок 16. Подача воды через форсунки 18 производится в конце процесса обжаривания солода для быстрого снижения температуры обжаривания в слое. После охлаждения готовый солод выгружается через разгрузочный люк 2. Для того чтобы ускорить процесс выгрузки, барабан продолжает вращение, а во избежание рассыпания солода в стороны на станине 5, в зоне вращения загруэочно-разгрузочного люка, расположен неподвижный желоб 21.

Источники информации

1. Maschinenfabrik Ferd. Gothot Rapido - Nowo, 1981.

2. Жидко В.И., Резчиков В.А., Уколов В.С. Зерносушение и зерносушилки: Учеб. Пособие для техн. специальностей. - М.: Колос, 1982. - 239 с.

3. Попов В.И. Механическое оборудование солодовенного и пивоваренного производства. - 1937.

1. Аппарат для термической обработки пищевых продуктов, преимущественно солода, включающий горизонтально расположенный барабан, имеющий возможность вращения, который опирается на опорные ролики, устройство подачи и отвода теплоносителя и люк загрузки-выгрузки материала, отличающийся тем, что барабан выполнен из двух усеченных конусов, соединенных соосно основаниями, имеющий по торцам подвижную и неподвижную крышки, причем на его внутренней поверхности расположены лопасти, люк загрузки-выгрузки материала размещен в зоне соединения усеченных конусов, а газораспределительное устройство выполнено в виде горизонтальной трубы, закрепленной на неподвижной крышке по оси барабана с системой распределительных труб, направленных вниз, газоотводящий патрубок расположен над газораспределительным устройством и жестко связан с ним.

2. Аппарат по п.1, отличающийся тем, что распределительные трубы газораспределительного устройства имеют переменные выходные сечения по длине, причем площадь выходного сечения увеличивается от торцов барабана к центру.

3. Аппарат по п.1, отличающийся тем, что лопасти выполнены в виде полос, размещенных по винтовой линии, причем направление винтовых линий на конусах противоположно.