Способ и установка для испарительного концентрирования и кристаллизации вязкой лактозосодержащей водной жидкости

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности, а именно к области выделения лактозы из жидкостей, полученных в качестве побочных продуктов молочной промышленности и смежных производств. Согласно способу выделяют кристаллический моногидрат α-лактозы из вязких лактосодержащих водных жидкостей путем одновременного нагревания, удаления испаряющегося пара и механического перемешивания. Также представлена установка для осуществления способа. Установка состоит из трех устройств. Одно из устройств имеет цилиндрический горизонтальный корпус, вращаемый горизонтальный вал, лопасти, продолжающиеся радиально от вала в направлении к цилиндрической стенке корпуса, и нагревательную рубашку. Установка также снабжена охлаждающим устройством и устройством для измельчения и сушки. Использование изобретения позволяет получить негигроскопичный продукт, обладающий повышенной сыпучестью. 2 н. и 11 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение касается выделения лактозы из жидкостей, полученных в качестве побочных продуктов молочной промышленности и смежных производств.

Более конкретно, настоящее изобретение относится к способу и установке для преобразования лактозосодержащих жидкостей в удобный для обращения продукт в виде частиц, обладающих свойствами неслеживаемости и сыпучести.

В настоящем описании и прилагаемой формуле изобретения термин "лактозосодержащие жидкости" охватывает растворы, в которых вся лактоза находится в растворенном состоянии, так же как и суспензии кристаллов лактозы в растворах лактозы.

Лактоза является дисахаридом, который в твердом состоянии существует, по меньшей мере, в трех формах, а именно в виде α-лактозы, которая кристаллизуется в виде моногидрата из водных растворов при температуре ниже 93,5°С, β-лактозы и аморфной лактозы.

Из этих трех форм предпочтителен моногидрат α-лактозы, поскольку он в относительно чистом виде образует стабильные, твердые и негигроскопичные кристаллы.

В отличие от него аморфная форма лактозы особенно гигроскопична, и присутствие даже незначительных количеств аморфной формы в кристаллах моногидрата α-лактозы может ухудшить свойства неслеживаемости и сыпучести последней.

Лактоза присутствует в концентрации приблизительно 5% в коровьем молоке, которое, следовательно, является основным ее источником.

Практически во всех способах производства сыра образуется в качестве побочного продукта молочная сыворотка, являющаяся водным раствором, в котором содержится практически вся первоначально присутствующая в молоке лактоза, а также содержится немного жира, белка и неорганических солей.

Термин "молочная сыворотка" применяется в настоящем изобретении в широком смысле, включающем в себя сырную сыворотку, сычужную казеиновую сыворотку, кислую сыворотку и соленую сыворотку.

При условии, что основной целью является выделение белка, содержащегося в сыворотке или молоке, молоко часто подвергается ультрафильтрации, в результате которой белки остаются в качестве ультраконцентрата, в то время как лактоза и большая часть минеральных веществ остается растворенной в воде, проходящей через мембрану фильтра. Этот водный раствор лактозы с сильно уменьшенным содержанием белка в просторечии называется "фильтратом". Он является предпочтительным источником лактозы в связи с настоящим изобретением, хотя могут быть рассмотрены другие продукты, соединенные с сывороткой.

Перед использованием в данном изобретении в качестве сырья фильтрат или продукты, сходные с сывороткой, могут быть подвергнуты очистке, например, деминерализации и сконцентрированы предпочтительно именно методом вакуумного испарения до содержания сухих веществ 40-75 вес.%.

Главными применениями лактозы являются применения в качестве подсластителя в смесях мороженого, в выпечках, а также в качестве компонента корма для животных, однако значительные количества также используются в качестве питательного вещества в культуральных средах для микроорганизмов в биотехнологических производствах. В хлебопекарной промышленности лактозу используют, помимо прочего, с целью получения желаемого коричневого цвета хлебной корки.

Хотя эти различные области применения предъявляют разные требования к чистоте и внешнему виду лактозы, для всех применений желательно использовать лактозу в виде нелипкого, негигроскопичного, неслеживающегося сыпучего продукта в виде частиц.

Было предложено и использовано несколько способов превращения лактозы молочной сыворотки или продуктов на ее основе в материал в виде частиц. Однако относительно быстрая сушка, получаемая при распылительной сушке, приводит к частицам, у которых только часть лактозы представлена моногидратом α-лактозы, тогда как остальная ее часть присутствует в форме, делающей частицы липкими и гигроскопичными. Таким образом, необходим определенный период покоя перед тем, как охлажденный продукт, полученный в процессе сушки, сможет образовать сыпучие частицы.

Однако даже после такой обработки полученные частицы демонстрируют тенденцию к гигроскопичности и спеканию.

Принцип быстрой сушки в сочетании с последующим периодом покоя использован в способе FILTERMAT (Niro A/S), описанном в патенте США № 4351849, а также в способе, описанном в патенте США № 5006204 (владелец патента A/S Niro Atomizer). В последнем упомянутом способе предварительную кристаллизацию используют перед распылительной сушкой, и материал распылительной сушки находится на вращающемся диске перед последующей сушкой в (псевдо)ожиженном слое.

В патенте США № 6335045 использована другая концепция, в соответствии с которой лактозосодержащий концентрат нагревают до температуры выше температуры кристаллизации, а после этого подвергают флэш-процессу (мгновенному выпариванию), приводящему к получению концентрата с более высоким содержанием сухих веществ, чем у исходного концентрата, причем полученный концентрат затем охлаждают, чтобы вызвать кристаллизацию. После этого кристаллизованный концентрат может быть высушен во вращаемом флэш-осушителе. Однако даже при использовании этого довольно сложного способа результаты не всегда удовлетворительны, в отношении свойств неслеживаемости.

Перед созданием настоящего изобретения авторы предположили, что если большее количество лактозы в сыпучем продукте будет находиться в форме моногидрата α-лактозы, то упомянутые свойства будут улучшены, и это оказалось верным.

Высококонцентрированные водные растворы лактозы имеют высокую вязкость, и авторы предположили, что данное свойство может быть важной причиной того, почему кристаллизация моногидрата α-лактозы в способах уровня техники была неполной.

Изобретение основано на признании того, что посредством интенсивного перемешивания концентрата, при котором осуществляют его дальнейшее концентрирование выпариванием, благодаря псевдопластическим и тиксотропным свойствам концентрата можно снизить его вязкость, что весьма способствует кристаллизации. Положительное влияние такого снижения вязкости на кристаллизацию более чем компенсирует некоторое негативное воздействие интенсивного перемешивания на процесс кристаллизации. При этом обеспечивается то, что образование и рост кристаллов происходит одновременно с выпариванием концентрата. При этом вязкость снижается не только благодаря упомянутым псевдопластическим и тиксотропным свойствам концентрата, но также благодаря тому, что избегают перенасыщения, чрезмерно повышающего вязкость.

Следует заметить, что обычно действие механического перемешивания на процесс кристаллизации в некоторой степени непредсказуемо. Можно упомянуть статью Mullin & Raven "Influence of mechanical agitation on the nucleation of some aqueous salt solutions", Nature, Vol.195, page 35-38 (1962). Согласно этой статье образование зародышей кристаллов, являющееся предпосылкой кристаллизации, как правило, лучше происходит в умеренно перемешиваемой жидкости, чем в жидкости, находящейся в состоянии покоя, однако при повышении интенсивности перемешивания уровень образования зародышей кристаллов снижается, а при дальнейшем повышении интенсивности опять возрастает, и наконец наблюдается некоторое снижение. В указанной статье сделано предположение, что этот непредсказуемый эффект является результатом совместного влияния на диффузию перемешивания и истирания.

В большинстве промышленных процессов кристаллизации, в которых желательно образование относительно больших кристаллов, как, например, при производстве сахара, кристаллизацию осуществляют при довольно осторожном перемешивании кристаллизируемой среды, например, с использованием так называемых кристаллизационных платформ. Интенсивное перемешивание рассматривается как вредное не только из-за истирания, но также потому, что оно может привести к образованию слишком большого количества зародышей кристаллизации, что приведет к образованию слишком мелких и неодинаковых кристаллов.

Однако, как указано выше, благодаря псевдопластическим и тиксотропным свойствам концентратов лактозы при выпаривании достигаются лучшие результаты при использовании механического перемешивания с высокой скоростью сдвига.

Краткое содержание изобретения

Настоящее изобретение касается, таким образом, способа испарительного концентрирования и кристаллизации вязкой лактозосодержащей водной жидкости, предусматривающего:

а) введение лактозосодержащей водной жидкости, содержащей 40-75% сухих веществ (по массе) в зону, в которой ее подвергают следующим одновременным мероприятиям:

(i) постепенного нагревания при температуре выше 40°С, но ниже максимальной температуры для кристаллизации моногидрата α-лактозы из жидкости;

(ii) удаления испаряющегося пара из жидкости;

(iii) механического перемешивания, обеспечивающего способствующее кристаллизации снижение вязкости жидкости с кристаллами, образованными и суспендированными в ней, чтобы постепенно концентрировать и одновременно кристаллизовать перемешиваемую жидкость;

б) выделение образовавшейся суспензии из указанной зоны с общим содержанием сухих веществ выше 75% для последующего охлаждения, возможно измельчения, а затем сушки.

В ходе данного способа достигаются оптимальные условия для кристаллизации моногидрата α-лактозы. Механическое перемешивание существенно снижает вязкость выпариваемой жидкости, в результате чего молекулы лактозы в лишь немного перенасыщенной жидкости легко диффундируют к поверхности кристаллов и ядрам, поддерживая, следовательно, рост кристаллов, приводя к тому, что содержание лактозы и, следовательно, степень перенасыщения жидкости при этом понижается. Также одновременное постепенное выпаривание и кристаллизация обеспечивают наличие оптимальных условий для кристаллизации в течение более длительного периода времени и расширяют диапазон температурных уровней жидкости.

Вышеупомянутое мероприятие "удаления испарившегося пара из жидкости" должно быть истолковано в широком смысле, охватывающем не только активные мероприятия, такие как использование пониженного или повышенного давления, но также явное подтверждение того, что данный пар может быть удален.

Данный способ предпочтительно осуществляется как продолжительное действие, в котором указанная лактозосодержащая водная жидкость вводится в один конец удлиненной, в основном горизонтальной зоны; нагревание, при мероприятии (i), проводится за счет подведения нагревательной среды в нагревательную рубашку, окружающую, по меньшей мере, часть указанной зоны; упомянутый пар, испарившийся из жидкости при мероприятии (ii), удаляют продувкой указанной зоны путем пропускания через нее воздушного потока; перемешивание при мероприятии (iii) осуществляют путем вращения по большей части горизонтального вала, поддерживающего вращение, производя вращение всего объема жидкости, присутствующей в указанной зоне; упомянутая суспензия удаляется из конца удлиненной зоны, противоположного указанному.

В типичном варианте выполнения данного способа, лактозосодержащую водную жидкость, использующуюся в качестве исходного материала, выбирают из группы, состоящей из концентратов фильтрата, образованных при ультрафильтрации пресной или кислой молочной сыворотки или молока, концентратов молочной сыворотки или деминерализованной молочной сыворотки, маточного раствора после извлечения лактозы и остатков лактозы.

В ходе описанного выше продолжительного действия нагревание предпочтительно осуществляется за счет подачи нагретого пара в упомянутую выше нагревательную рубашку. Если обрабатываемая жидкость является концентратом фильтрата, проходящим через стандартный испаритель, то содержание сухих веществ в нем может обычно составлять 55-60%, а его температура обычно равна 65°С.

После прохождения через указанную зону общее количество сухих веществ увеличивается до, например, 87%, а количество кристаллизировавшегося моногидрата α-лактозы до 85% от общего количества лактозы.

Благодаря предварительному интенсивному перемешиванию данной псевдопластичной и тиксотропной массы при ее выделении из указанной зоны образуется суспензия, которая все же может транспортироваться, например, посредством перекачивания.

Упомянутое выше охлаждение, возможное (необязательное) измельчение и последующая сушка могут, например, осуществляться пропусканием упомянутой суспензии через шнековое устройство, имеющее охлаждающие поверхности, а затем через измельчающее и сушильное устройство.

Охлаждение может быть естественным охлаждением или принудительным охлаждением.

Настоящее изобретение, кроме того, касается установки для осуществления вышеописанного способа.

Таким образом, данный объект изобретения предлагает установку для преобразования лактозосодержащей водной жидкости в сыпучие частицы, содержащую: (а) первое устройство, имеющее (i) удлиненный цилиндрический горизонтальный корпус по существу круглого вертикального сечения, (ii) входное отверстие для лактозосодержащей жидкости на одном конце указанного корпуса, (iii) вращающийся горизонтальный вал, расположенный аксиально в указанном корпусе, (iv) лопасти, продолжающиеся радиально от вала к цилиндрической стенке корпуса, (v) нагревательную рубашку, окружающую, по меньшей мере, часть указанного корпуса, (vi) отверстия на каждом конце корпуса для удаления паров и (vii) выходное отверстие в корпусе для лактозосодержащей суспензии вблизи конца, находящегося напротив упомянутого конца; (b) охлаждающее устройство, соединенное с указанным выходным отверстием конца, разработанного в виде шнека, имеющего, по меньшей мере, один винт и снабженного охлаждающей рубашкой и/или полым валом (s) шнека для приема охлаждающей среды; и (с) измельчающее и сушильное устройство, соединенное с указанным охлаждающим устройством.

Устройство, определенное в (а), может быть весьма подобно устройству, раскрытому в патенте США № 3425135. В этом патенте описано устройство для обработки сухих веществ, и все примеры иллюстрируют сушку таких веществ.

Продолжительность пребывания в этом устройстве может регулироваться установкой лопастей под другим углом наклона.

Таким образом, время, достаточное для почти полного завершения кристаллизации, может быть установлено при осуществлении способа по изобретению. Устройство сходной конструкции раскрыто в патенте США № 5271163, в котором это устройство описано как пригодное для сыпучих материалов. Однако упомянутое последним устройство имеет специфику в том, что содержит средства для введения газа через сопла во вращающиеся части с целью распыления подлежащего обработке материала по стенкам корпуса. В указанном патенте США не упомянуты применения, подобные кристаллизации лактозы.

Способ и установка по изобретению далее поясняются со ссылкой на сопровождающие чертежи, на которых:

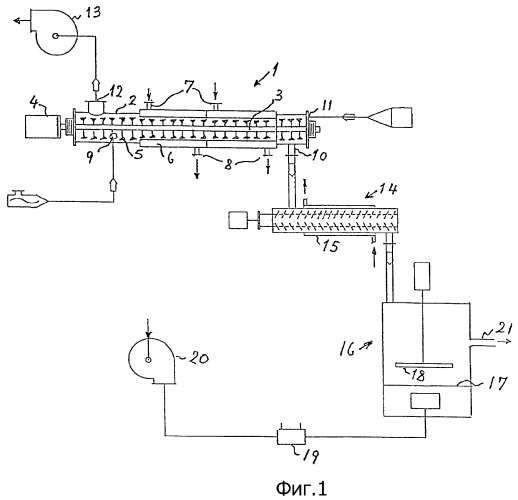

Фиг.1 - схематичный вид варианта выполнения установки по изобретению, пригодной для осуществления способа по изобретению;

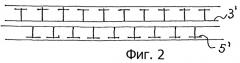

Фиг.2-схематичный вид подходящего альтернативного выполнения части установки по Фиг.1.

Подробное описание вариантов выполнения изобретения

На фиг.1 устройство, в котором нагревается, перемешивается, выпаривается и кристаллизуется исходная жидкость, в целом обозначено позицией 1. Данное устройство имеет удлиненный цилиндрический корпус 2, а в нем - вал 3, вращаемый двигателем 4. На указанном валу имеются лопасти 5, которые продолжаются наружу к точке контакта со стенкой корпуса, но лопасти с указанным корпусом не контактируют.

В этом варианте выполнения показано, что вал 3 аксиально центрирован так, что все лопасти находятся на одинаковом расстоянии от стенки корпуса 2.

Корпус, по меньшей мере, частично окружен нагревательной рубашкой 6, которая в данном варианте разделена на две секции.

В указанную нагревательную рубашку нагревательная среда, такая как горячая вода или пар, например, при температуре 50-150°С вводится через входные отверстия 7, а сконденсированная вода и любой излишний пар выводятся через выходные отверстия 8.

В противоположность тому, что показано на чертеже, внутренняя стенка нагревательной рубашки предпочтительно находится на одной линии с цилиндрической стенкой корпуса 2.

Корпус имеет входное отверстие 9 для концентрата, используемого в качестве исходного материала, и выходное отверстие 10 для суспензии, содержащей кристаллы моногидрата α-лактозы, образующейся при нагревании в устройстве 1.

Устройство, кроме того, имеет вход 11 и выход 12, соединенные воздухопроводом 13 с образованием вытяжки, через которую отфильтрованный атмосферный воздух входит внутрь корпуса через 11, проходит внутри и очищает корпус, затем покидает корпус через 12 и 13.

Таким образом, в описываемом варианте водяной пар, образованный при испарении в корпусе, удаляется продувкой воздухом при температуре внешней среды. Однако возможно добавление или замена нагревания с использованием нагревательной рубашки 6, как показано на чертеже, пропусканием умеренно нагретого воздуха через корпус.

При загрузке данного устройства и осуществлении способа, описанного в настоящем изобретении, исходная жидкость вводится через входное отверстие 9 и приводится во вращение валом 3 с лопастями 5 двигателем 4.

В корпусе 2 жидкость подвергается воздействию высокочастотным перемешиванием лопастями и отбрасывается за счет центробежной силы, и, таким образом, формируется круг перемешивания вдоль внутренней поверхности корпуса и нагревательной рубашки 7. Таким образом, передается эффективное количество теплоты, что является причиной роста температуры и вызывает испарение жидкости. Может также нагреваться вал 3.

Лопасти расположены на роторе таким образом, что все участки нагретой внутренней стенки корпуса периодически подвергаются воздействию, когда лопасти вращаются.

В варианте выполнения фиг.2 лопасти 5' на вале 3' расположены во взаимозаменяемых рядах для обеспечения однородного воздействия на все участки нагретой внутренней стенки корпуса. Скорость сдвига на участках, подвергающихся наибольшему воздействию, задается периферической скоростью лопастей, которая составляет обычно 5-15 м/с, причем расстояние от конца лопастей до внутренней стенки корпуса обычно составляет 5-25 мм. Скорость сдвига, задаваемая лопастями, составляет обычно 200-3500 с-1, предпочтительно 300-3000 с-1 и еще предпочтительнее 400-2500 с-1.

Положение лопастей 5, скорость введения исходного материала через 9 и возможное отклонение позиции корпуса от горизонтали может быть использовано для достижения желательного времени пребывания в корпусе.

Проведенные эксперименты показали, что достаточное время пребывания составляет 2-15 мин. При достижении горячей суспензией выходного отверстия 10 кристаллизация практически завершается, а содержание кристаллов моногидрата α-лактозы составляет обычно 80-90% от общего количества лактозы, содержание свободной воды составляет 8-18%. При этой операции суспензия обычно транспортируется/перекачивается, но если образец суспензии оставить охлаждаться без перемешивания, то обнаруживается потеря псевдопластичности и тиксотропности, а образец остается твердым. Поэтому выделившаяся суспензия через 10 направляется в устройство, которое в изображаемом варианте выполнения является шнеком с двойным винтом 14, имеющим охлаждающую рубашку 15. Указанное устройство предпочтительно содержит шнеки с полыми валами (не показаны) для введения охлаждающей среды.

В шнеке 14 нагретый материал охлаждается до температуры, например, 20-40°С, и в основном благодаря термопластическим причинам увеличивается вязкость, при этом образуется густая, не способная перекачиваться масса.

Однако охлаждающее устройство может быть выполнено в виде секции устройства 1, имеющей охлаждающую рубашку, вместо нагревательной рубашки, и, возможно, с отдельными перемешивающими средствами.

В указанном варианте выполнения данная масса переносится в измельчающее и сушильное устройство, в качестве которого может быть использовано устройство 16 с (псевдо)ожиженным слоем, имеющее газораспределительную пластину 17 и перемешивающее средство 18 для измельчения массы, поступающей из 14. Воздух для сушки подается воздуходувкой 20 через нагреватель 19, ожижает и сушит материал в слое, образованном над пластиной 17. Выходное отверстие 21 действует как слив, и конечный продукт извлекают через указанное отверстие.

Необязательно, кристаллизованный конечный или промежуточный продукт может быть рециркулирован к входному отверстию 9 устройства 1 или к входному отверстию охлаждающего устройства, является оно секцией устройства 1 с рубашкой охлаждения или отдельным охладительным устройством.

Материалы, полученные, как описано выше, были подвергнуты различным исследованиям, показавшим их превосходство над традиционными продуктами, и особенно их свойства неслеживаемости и сыпучести.

Для дальнейшего пояснения ниже приведен неограничивающий пример осуществления изобретения.

Пример

Использованная в данном примере экспериментальная установка содержит уменьшенную версию устройства, представленного на рынке под названием ROSINAIRE. Данное устройство является устройством, разработанным для сушки волокон и других сухих материалов. В принципе, оно сконструировано так же, как и устройство 1 на чертеже.

Горизонтальный корпус данного устройства имеет внутренний диаметр 254 мм, расстояние от концов лопастей до внутренней стенки корпуса составляет приблизительно 6 мм.

Вал с лопастями приводился во вращение, соответствующее периферической скорости лопастей, равной приблизительно 9 м/с, соответствующей уровню сдвига 1500 с-1.

В коммерческих применениях используют значительно более крупные устройства, имеющие внутренний диаметр 1-2 м и обеспечивающие усилие сдвига 300-800 с-1.

Исходным материалом был деминерализованный концентрат пермеата, содержащий 45% свободной влаги и имеющий температуру 65°С.

Этот исходный материал подается через входное отверстие 9 при скорости 130 кг/ч. Пар вводили через 7 при температуре 109°С, внешний воздух подается, как показано на чертеже, через 11 при температуре приблизительно 30°С. Данный воздух вместе с водяным паром, испарившимся из концентрата фильтрата, удаляется через выход 12 при температуре 64°С.

Положение лопастей и количество исходного материала, который вводится в устройство, может быть изменено таким образом, чтобы время пребывания в устройстве составляло приблизительно 4 мин.

При прохождении через устройство концентрат фильтрата подвергается нагреванию и одновременно перемешиванию с высокой скоростью сдвига (1500 с, как указано выше), воздушный поток проходит через устройство, обеспеченный эффективными средствами для удаления водяного пара из интенсивно перемешиваемой жидкости, достигая таким образом интенсивного испарения при температурах, существенно превышающих температуру кипения указанного концентрата.

Это выпаривание вызывает повышение концентрации лактозы, что приводит к образованию и росту кристаллов. Этому образованию и росту кристаллов способствует снижение вязкости суспензии, и по этой причине происходит только умеренное перенасыщение. Это отличает данный способ от других процессов, включающих выпаривание водных растворов лактозы, в которых не предпринимается особых мероприятий, использующих псевдопластичные и тиксотропные свойства для снижения вязкости путем приложения высокого усилия сдвига.

При достижении выходного отверстия 10 количество свободной влаги в суспензии кристаллов сокращается до 13%, а ее температура составляет 64°С. 85% лактозы на данной стадии присутствует в виде кристаллов моногидрата α-лактозы. Количество суспензии, выходящей через 10, составило 83 кг в час при содержании 87% сухих веществ.

Данный материал направляли в охлаждающее устройство 14.

Для имитации охлаждения охлаждающей рубашкой 15 охлаждение проводили путем введения жидкого азота в устройство 14 совместно с извлечением материала из 10. При этом последний охлаждался до 30°С, и его направляли в устройство с перемешиваемым ожиженным слоем для сушки, чтобы снизить содержание свободной влаги до 2%.

Извлекали 75 кг/ч конечного продукта в виде сыпучего негигроскопичного материала в виде частиц.

1. Способ испарительного концентрирования и кристаллизации вязкой лактозосодержащей водной жидкости, предусматривающий

(a) введение лактозосодержащей водной жидкости, содержащей 40-75 вес.% сухих веществ, в зону, в которой на указанную жидкость воздействуют одновременными мероприятиями:

(i) постепенным нагреванием до температуры выше 40°С, но ниже максимальной температуры кристаллизации моногидрата α-лактозы из жидкости;

(ii) удалением пара, испаряющегося из жидкости;

(iii) механическим перемешиванием, способным обеспечить способствующее кристаллизации снижение вязкости жидкости, в которой формируются и находятся во взвешенном состоянии кристаллы; постепенное концентрирование и одновременная кристаллизация перемешиваемой жидкости, и

(b) извлечение образующейся суспензии из указанной зоны при общем содержании сухих веществ выше 75% для охлаждения, возможного измельчения и дальнейшей сушки.

2. Способ по п.1, осуществляемый непрерывно, в котором

указанную лактозосодержащую жидкость вводят в один конец удлиненной, по существу горизонтальной зоны;

нагревание при мероприятии (i) осуществляют путем подачи нагревательной среды в нагревательную рубашку, окружающую, по меньшей мере, часть указанной зоны;

упомянутый пар, выпаренный из жидкости при мероприятии (ii), удаляют продувкой указанной зоны посредством пропускания через нее потока воздуха;

перемешивание при мероприятии (iii) осуществляют посредством вращения по существу горизонтального вала, несущего перемешивающие средства, для перемешивания всего объема жидкости, присутствующей в указанной зоне, и

указанную суспензию извлекают из конца удлиненной зоны, противоположного указанному одному концу.

3. Способ по п.1 или 2, в котором указанную вязкую лактозосодержащую водную жидкость, используемую в качестве исходного материала, выбирают из группы, состоящей из концентратов пермеата, полученного при ультрафильтрации свежей или кислой молочной сыворотки или молока, концентратов молочной сыворотки или деминерализованной молочной сыворотки, маточного раствора после извлечения лактозы и лактозной жижи.

4. Способ по п.1 или 2, в котором нагревание при мероприятии (i) осуществляют для повышения температуры жидкости до 50-90°С.

5. Способ по п.1, в котором удаление пара при мероприятии (ii) обеспечивают посредством поддержания пониженного давления в указанной зоне.

6. Способ по п.1 или 2, в котором перемешивание при мероприятии (iii) проводят с интенсивностью для обеспечения скорости сдвига 200-3500 с-1 в жидкости.

7. Способ по п.1 или 2, в котором перемешивание при мероприятии (iii) проводится с интенсивностью для обеспечения скорости сдвига 300-3000 с-1 в жидкости.

8. Способ по п.1 или 2, в котором перемешивание при мероприятии (iii) проводится с интенсивностью для обеспечения скорости сдвига 400-2500 с-1 в жидкости.

9. Способ по п.1 или 2, в котором указанное охлаждение, возможное измельчение и последующая сушка включают пропускание указанной суспензии через шнековое устройство, имеющее охлаждающие поверхности, и последовательно через измельчающее и высушивающее устройство.

10. Установка для преобразования лактозосодержащей водной жидкости в сыпучие частицы, содержащая

(a) первое устройство (1), имеющее

(i) удлиненный цилиндрический горизонтальный корпус (2) по существу круглого вертикального сечения,

(ii) входное отверстие (9) для лакозосодержащей жидкости на одном конце указанного корпуса,

(iii) вращаемый горизонтальный вал (3), расположенный аксиально в данном корпусе,

(iv) лопасти (5), продолжающиеся радиально от вала (3) в направлении к цилиндрической стенке корпуса (2),

(v) нагревательную рубашку (6), окружающую, по меньшей мере, часть указанного корпуса,

(vi) патрубки (11, 12) на каждом конце корпуса для удаления паров и

(vii) выходное отверстие (10) в корпусе для лактозосодержащей суспензии возле конца, противоположного указанному концу;

(b) охлаждающее устройство (14), соединенное с указанным выходным отверстием и

(с) устройство (16) для измельчения и сушки, соединенное с указанным охлаждающим устройством.

11. Установка по п.10, в которой лопасти (5') (iv) разнесены и взаимно смещены на указанном валу (3') и имеют такие размеры, что конец лопасти периодически проходит мимо основной площади внутренней стенки корпуса, окруженной нагревательной рубашкой (v), на расстоянии 5-25 мм.

12. Установка по п.10, в которой охлаждающее устройство (b) (14) выполнено в виде шнека, имеющего, по меньшей мере, один винт и снабженного охлаждающей рубашкой (15) и/или полым валом шнека (s) для приема охлаждающей среды.

13. Установка по п.10, в которой устройство (16) для измельчения и сушки выбрано из устройства с перемешиваемым ожиженным слоем и переворачиваемым сушильным барабаном.