Комплексная сушильная установка

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности, а именно к технике сушки кусковых продуктов. В комбинированной сушильной установке, состоящей из загрузочного устройства, позволяющего нарезать тонкие дольки плодов и овощей регулируемой толщины, равномерно подающего их на позволяющие снизить потери при выгрузке готового продукта игольчатые носители, перемещающиеся по вертикальной сушильной камере, разделенной перегородкой на две части, и съемника с ленточным конвейером, выводящим высушенные дольки из установки. В первой части сушильной камеры осуществляется интенсивная радиационно-конвективная сушка, смягчающая условия сушки воздухом, поступающим из второй части установки, где происходит конвективная досушка продукта для удаления связанной влаги, позволяющая избежать подгорания продукта. Изобретение должно усовершенствовать конструкцию сушилки, увеличить интенсивность процесса сушки. 2 ил.

Реферат

Изобретение относится к пищевой промышленности, а именно к технике сушки кусковых продуктов, и может быть использовано, в частности, в пищевой промышленности и сельском хозяйстве при производстве сухих плодоовощных долек.

Известна сушилка для пищевых продуктов (см. патент РФ №2084786, МПК 6 F 26 В 17/04 3/30, 1994). Однако применяющаяся в данной установке камера с двухуровневым сетчатым транспортером не позволяет обеспечить требуемые оптимальные режимы сушки продукта.

Наиболее известным аналогом предлагаемой установки является радиационная сушилка для растительных пищевых продуктов, позволяющая организовать радиационно-конвективную сушку (см. патент РФ №2034489, МПК 6 А 23 В 7/02 F 26 В 3/30, 1993). Однако в данной сушилке не решены вопросы организации зон сушки с оптимальными режимами, равномерного (со всех сторон) энергоподвода к продукту, резки плодов и овощей на дольки регулируемой толщины, их загрузки и выгрузки.

Техническая задача - создание устройства, позволяющего нарезать тонкие дольки плодов и овощей регулируемой толщины, равномерно подавать их на несущие органы, производить зональную сушку с оптимальными режимами в каждой зоне с равномерным двусторонним энергоподводом к долькам, выводить сухой продукт без потерь и механических повреждений.

Технический результат - усовершенствование конструкции сушилки, увеличение интенсивности процесса сушки.

Технический результат достигается тем, что в предлагаемое устройство введены загрузочное устройство, установленное на входе в вертикальную сушильную камеру, перегородка, разделяющая сушильную камеру на две части, с ИК-излучателями только в одной из них, игольчатые носители, закрепленные на двух грузонесущих цепях, проходящих по сушильной камере, съемник готовой продукции и выводящий конвейер, установленные на выходе из сушильной камеры; загрузочное устройство состоит из загрузочного лотка, установленного на магазине с цилиндрическими продуктопроводами, режущего блока и выталкивателя, перемещающихся по закрепленным на магазине направляющим, опорной пластины, установленной под продуктопроводами; режущий блок из трех дисковых ножей, установленных с перекрытием в вертикальной плоскости в корпусе, на котором размещается привод ножей; диаметр, шаг и величина рабочего хода ножей обеспечивают отсутствие перекрытия ими отверстий продуктопроводов перед операцией резки, полное перекрытие каждого из отверстий продуктопроводов только одним ножом во время резки; в опорной пластине под перекрываемыми нижним ножом продуктопроводами выполнено углубление, а на позиции нанизки долек прорезаны пазы для прохода игл носителя; иглы зафиксированы на стержнях носителей шарнирно закрепленных на несущих цепях со свободой вращения вокруг своей оси, рабочее положение игл носителя обеспечивается противовесами, установленными на стержнях.

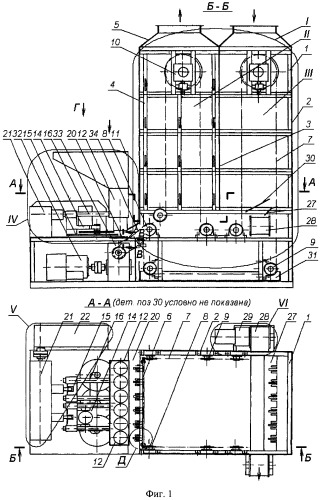

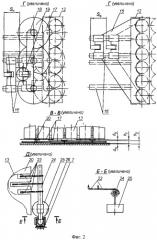

На фиг.1, 2 изображена предлагаемая комплексная сушильная установка. Она состоит из каркаса 1, герметично закрытого крышками 2, образующими вертикальную сушильную камеру I. Камера I разделена перегородкой 3 на две части. В первой по ходу продукта части II сушильной камеры размещены блоки ИК-излучателей (ламп) 4. Подвод и отвод сушильного агента осуществляется через средства ввода и вывода сушильного агента (короба) 5, установленные сверху сушильной камеры I. Перемещение высушиваемого продукта осуществляется игольчатыми носителями 6, укрепленными на двух грузонесущих цепях 7, траектория которых определяется положением ведущей 8 и отклоняющих 9 звездочек. Требуемое натяжение грузонесущих цепей 7 осуществляется натяжными устройствами 10. Загрузочное устройство IV, обеспечивающее резку высушиваемого продукта и поштучную выдачу долек, состоит из загрузочного лотка 11, магазина 12 с продуктопроводами 13, режущего блока 14 и выталкивателя 15. Режущий блок 14 и выталкиватель 15 перемещаются по направляющим 16, закрепленным на магазине 12. Режущий 14 блок состоит из трех дисковых ножей 17, установленных в корпусе 18, на котором размещается привод 19 ножей 17. Диаметр и шаг перекрывающих друг друга дисковых ножей 17 и величина их рабочего хода Sн подобраны с таким расчетом, чтобы перед операцией резки не было перекрытия ножами 17 отверстий продуктопроводов 13, во время резки отверстие каждого продуктопровода 13 перекрывалось только одним ножом 17 и перекрытие было полным. В предлагаемой конструкции каждый из ножей 17, установленных с перекрытием в вертикальной плоскости в шахматном порядке, производит резку продукта в двух продуктопроводах 13. Операция резки выполняется вращающимися ножами 17 во время рабочего хода режущего блока 14. Для обеспечения одинаковой толщины нарезанных долек продукта в опорной пластине 20 выполнено углубление под продуктопроводами 13, перекрываемыми ножом 17, установленным ниже других. Размер углубления Δy равен разнице уровней установки ножей 17 - Δн, что позволяет получать дольки одинаковой толщины h1=h2. Толщина долек регулируется перемещением магазина 12 с направляющими 16 по вертикали. Размеры и рабочий ход Sв выталкивателя 15 обеспечивают свободный проход продукта по продуктопроводам 13 перед операцией резки и перемещение отрезанных долек после операции резки в позицию нанизки. Циклы движения режущего блока 14 и выталкивателя 15 осуществляются исполнительным механизмом V, который в предлагаемой конструкции реализован кулачковым механизмом 21 с приводом 22. Нанизывание долек осуществляется иглами 23, закрепленными на стержне 24 носителя 6. Иглы 23 проходят в соответствующие пазы опорной пластины 20 и нанизывают дольки. Рабочее положение игл 23 обеспечивается парой противовесов 25, а свободное вращение стержня 24 - шарнирным его креплением 26 к грузонесущей цепи 7. Снятие высушенных долек с игл 23 производится съемником 27, в котором выполнены пазы для прохода игл 23 (аналогично пазам в опорной пластине 20). Вывод готового продукта из устройства осуществляется ленточным конвейером 28 с индивидуальным приводом 29. Для предотвращения попадания сока из разрезанного продукта на сухие дольки, а также их уноса потоком сушильного агента над выводным конвейером 28 установлен отражатель 30. Для сбора стекающего сока в нижней части камеры I установлен поддон 31. Движение грузонесущих цепей 7 и привод кулачкового механизма 21 осуществляется приводом VI, состоящим из электродвигателя 32, червячного редуктора 33 и цепной передачи 34. Для возможности изменения скорости грузонесущих цепей 7 в предлагаемой конструкции предусмотрено тиристорное управление частотой вращения двигателя привода V.

Устройство работает следующим образом. Продукт, подлежащий сушке, загружается навалом в лоток 11, из которого распределяется по продуктопроводам 13 магазина 12. Во время нижнего выстоя режущего блока 14 и выталкивателя 15 продукт касается опорной пластины 20. Кулачковый механизм 21 приводит в движение режущий блок 14, который при перемещении по направляющим 16 во время рабочего хода, равного Sн, вращающимися дисковыми ножами 17 отрезает дольки продукта толщиной h, равной расстоянию от опорной пластины 20 до ножа 17. По окончании рабочего хода режущего блока 14 во время его верхнего выстоя кулачковый механизм 21 приводит в движение выталкиватель 15, который при перемещении по направляющим 16 во время его рабочего хода, равного Sв, сдвигает отрезанные дольки в позицию нанизки. После этого выталкиватель 15, а затем ножевой блок 14 во время их холостых ходов возвращаются в исходную позицию (нижнего выстоя), а продукт проваливается в освободившееся сечение продуктопровода 13 на толщину дольки h до упора в опорную пластину 20. Во время холостых ходов загрузочного устройства IV иглы 23 подхватывают дольки с опорной пластины 20. Цикл загрузки завершен. Синхронизация работы носителей 6, ножевого блока 14 и выталкивателя 15 в предлагаемом устройстве осуществляется настройкой кулачкового механизма 21. Подхваченные иглами 23 дольки перемещаются носителями 6 по сушильной камере 1. Высушенные дольки снимаются съемником 27 и попадают на ленточный конвейер 28, выводящий их из установки.

Высокая скорость сушки без подгорания продукта достигается путем нарезки тонких долек продукта рациональной одинаковой толщины и организации двух зон с оптимальными режимами, обусловленных различной энергией связи влаги с материалом в разных периодах сушки. В первой по ходу продукта зоне, осуществляемой в первой части II сушильной камеры I, сушка осуществляется радиационно-конвективным способом с использованием энергии воздуха, поступающего из второй части III, что позволяет смягчить условия сушки, высокая интенсивность которой обеспечивается за счет равномерного в объеме продукта тепловыделения при ИК-энергоподводе с большими плотностями теплового потока. Во второй зоне, проводимой во второй части III сушильной камеры I, сушка осуществляется конвективно во избежание подгорания продукта. Здесь происходит досушка продукта для удаления сильносвязанной и осмотической влаги. Кроме того, введением загрузочного устройства, игольчатого носителя, съемника готовой продукции и выводящего конвейера достигается снижение потерь продукта от адгезии и механических повреждений из-за уменьшения контакта плодоовощных долек с поверхностью носителя (иглы), механизации процессов резки, загрузки и выгрузки, согласованности вышеуказанных операций в комплексной установке.

Эффект предлагаемого устройства обеспечивается за счет механизации трудоемких процессов регулируемой нарезки плодов и овощей и нанизки долек, увеличения интенсивности процесса сушки без подгорания долек, снижения потерь продукта.

Источники информации, принятые во внимание:

1. Патент РФ №2084786, 1994 г. (аналог).

2. Патент РФ №2034489, 1993 г. (прототип).

Комплексная сушильная установка, содержащая сушильную камеру, средства для ввода и вывода сушильного агента, ИК-излучатели, отличающаяся тем, что в нее введены загрузочное устройство, установленное на входе в вертикальную сушильную камеру, перегородка, разделяющая сушильную камеру на две части с ИК-излучателями только в одной из них, игольчатые носители, закрепленные на двух грузонесущих цепях, проходящих по сушильной камере, съемник готовой продукции и выводящий конвейер, установленные на выходе из сушильной камеры, загрузочное устройство состоит из загрузочного лотка, установленного на магазине с цилиндрическими продуктопроводами, режущего блока и выталкивателя, перемещающихся по закрепленным на магазине направляющим, опорной пластины, установленной под продуктопроводами; режущий блок состоит из трех дисковых ножей, установленных с перекрытием в вертикальной плоскости в корпусе, на котором размещается привод ножей; диаметр, шаг и величина рабочего хода ножей обеспечивают отсутствие перекрытия ими отверстий продуктопроводов перед операцией резки, полное перекрытие каждого из отверстий продуктопроводов только одним ножом во время резки; в опорной пластине под перекрываемыми нижним ножом продуктопроводами выполнено углубление, а на позиции нанизки долек прорезаны пазы для прохода игл носителя; иглы зафиксированы на стержнях носителей, шарнирно закрепленных на несущих цепях, со свободой вращения вокруг своей оси, рабочее положение игл носителя обеспечивается противовесами, установленными на стержнях.