Контейнер для хранения продуктов и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к контейнерам для хранения продуктов, а более конкретно, к гибким контейнерам для хранения продуктов. Податливый контейнер (10) содержит элемент (или деталь) основания (12), которое включает дно (20) и боковые стенки (22, 24, 26, 28), определяющие внутреннее пространство (30). Дно основания (12) принимает форму, по существу, плоской поверхности, когда контейнер заполняют продуктом и устанавливают на него. Верхняя панель (14) выполнена с возможностью установки внутри основания и включает боковые панели, которые формируют элемент (60, 62) застежки. Верхняя панель выполнена и скомпонована так, что формирует, по существу, плоскую поверхность, когда элемент застежки закрыт и элементы верхней панели сложены друг на друга. Верхняя панель включает края, которые приварены к элементу основания. Пара ручек (16, 18) может быть закреплена на части основания. Контейнеры могут быть изготовлены из плоского листа пластикового материала, имеющего ширину, по существу, равную длине элемента основания, путем разрезания плоского листа через интервалы, равные или больше ширины элемента основания; путем присоединения ручек на одном краю листа; закрепления средства застежки на свободных краях каждой из пары панелей; и формирования из плоского листа панелей и пары ручек податливого контейнера. Плоская верхняя поверхность и плоское дно позволяют устанавливать наполненные контейнеры штабелями друг на друга. 3 н. и 20 з.п. ф-лы, 9 ил.

Реферат

Настоящее изобретение, в общем, относится к контейнерам для хранения продуктов. Более конкретно, настоящее изобретение относится к гибким контейнерам для хранения продуктов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Существует множество типов контейнеров, предназначенных для хранения продуктов. Например, известна упаковка продуктов в жесткие контейнеры, такие, как металлические банки, стеклянные бутылки или жесткие пластмассовые контейнеры. Пустые жесткие контейнеры занимают значительный объем. В связи с этим пустые жесткие контейнеры являются слишком громоздкими и неудобными при перевозке к месту назначения, где их снова должны заполнить продуктом и герметично закрыть. Кроме того, такие пустые контейнеры требуют использования значительного пространства для хранения и при утилизации.

Также известна конструкция контейнеров из податливого материала, такого, как листы или рулоны пластикового материала. Податливые контейнеры используются уже в течение ряда лет. Такие контейнеры имеют множество преимуществ по сравнению с жесткими контейнерами. Например, податливые пластмассовые бутылки и коробки имеют явные преимущества по сравнению с металлическими банками и стеклянными бутылками.

Такие податливые контейнеры имеют меньший вес, обычно меньшую стоимость при производстве, и не создают сложностей при утилизации.

Однако податливым контейнерам присущи свойственные им недостатки. Например, податливые контейнеры не обладают прочностью обычных жестких контейнеров. Прочность контейнера может стать проблемой при необходимости обеспечения стабильности положения контейнера, когда его заполняют продуктом и устанавливают вертикально для хранения, для обзора продуктов или для других целей. Кроме того, трудно решается проблема подъема и переноса тяжелых податливых контейнеров.

Для решения проблемы стабильности были предложены податливые контейнеры с усиленными дном и стенками. Такие контейнеры описаны в американском патенте № 5135464. Для создания такого усиления при производстве контейнера в отдельных его местах вдоль или вблизи днища накладывают друг на друга слои пластиковой пленки или бумаги. Такие двойные слои соединяют с помощью термосваривания или сшивания. В таких конструкциях, однако, в местах стыка накладываются вместе множество слоев пленки или бумаги. При этом часто в одном месте накладываются вместе до шести слоев, которые взаимно свариваются в месте шва или соединения. В результате такой многослойной конструкции получается уплотнение, имеющее тенденцию протечки под действием капиллярных сил.

Другая проблема, присущая многим податливым контейнерам, состоит в том, что отсутствует последовательность этапов в процессе их производства. Обычно в процессе производства таких контейнеров требуется использовать протяжку полотна пленки через последовательность формующих станций, на которых выполняют различные изгибы, разрезы или соединения этой пленки. Во многих таких процессах производства трудно осуществить управление и обеспечивать точность и прочность получаемого в результате продукта из-за необходимости выполнять множество манипуляций с пленкой на множестве станций изгиба, соединения и формования. Кроме того, при использовании существующих многослойных пакетов возникают проблемы герметичного соединения. При этом получаются пакеты, которые не обеспечивают защиту от "насекомых", что создает проблемы при хранении контейнеров с продуктами. Кроме того, такие контейнеры нельзя повторно герметично закрывать для хранения между использованиями.

Еще одна проблема, связанная с податливыми контейнерами, состоит в их склонности к разрыву. Эта проблема становится в особенности актуальной при падении контейнера.

Кроме того, другие проблемы таких контейнеров связаны с их формой. Из-за податливой природы контейнеров их стенки принимают форму продукта, находящегося в них, и/или форму мешка. Это создает трудности при хранении заполненных контейнеров, при их складировании и/или упаковке контейнеров для перевозки. Обычно многослойные пакеты хранят и выставляют для обзора в горизонтальном плоском положении, что затрудняет работу с пакетами. Кроме того, когда пакеты сложены друг на друга в плоском горизонтальном положении, на них трудно читать этикетки.

Недостаток стабильности положения контейнера также создает проблемы для пользователя, когда он пытается вычерпывать или высыпать (выливать) продукт из пакета.

Другая проблема, связанная с существующими в настоящее время податливыми пакетами состоит в том, что их сложно транспортировать после того, как пакеты были заполнены продуктом в центре распределения или на фабрике производства продукта или после того, как заполненные пакеты поступают к месту продажи. Обычно упакованные продукты транспортируют с использованием конвейера на фабрике производства продукта или в месте продажи. Часто конвейер проходит с резкими поворотами (например, с поворотами на 90°) и с промежутками. Низкая устойчивость и неудобный размер крупных многослойных пакетов не позволяют им маневрировать при прохождении поворотов или через промежутки. В результате, крупные многослойные пакеты нельзя транспортировать с использованием ряда конвейеров, как другие упакованные продукты, - их требуется обрабатывать вручную.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату заявленному податливому контейнеру, а также способу его изготовления является европейский патент ЕР 0136239.

Известный податливый контейнер содержит элемент основания, включающий дно, боковые стенки, определяющие внутреннее пространство, причем дно принимает форму, по существу, плоской поверхности, когда контейнер установлен на него при использовании, и верхнюю панель, включающую боковые панели, соответствующие боковым стенкам элемента основания.

Известный способ изготовления податливого контейнера включает следующие операции: формирование плоского листа пластикового материала, ширина которого, по существу, равна длине элемента основания, разрезание плоского листа через интервалы, равные, по меньшей мере, ширине элемента основания, присоединение пары ручек к плоскому листу, и формирование пары панелей.

Однако известным податливому контейнеру и способ изготовления известного податливого контейнера присущи вышеприведенные недостатки известного уровня техники.

В связи с этим, в основу изобретения положена задача - реализовать потребность в улучшенном податливом контейнере, предназначенном для хранения и перевозки продукта, в котором обеспечивается возможность удобного открывания и закрывания контейнера, и в способе изготовления таких контейнеров.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предложен улучшенный контейнер (варианты) и способ его изготовления.

Поставленная задача решается тем, что в податливом контейнере, содержащем элемент основания, включающем дно, боковые стенки, определяющие внутреннее пространство, причем дно принимает форму, по существу, плоской поверхности, когда контейнер установлен на него при использовании, и верхнюю панель, включающую боковые панели, соответствующие боковым стенкам элемента основания, согласно изобретению боковые панели содержат, соответственно, нижние зоны, которые проходят частично ниже верхнего края элемента основания для герметичного соединения с нею, и верхние зоны, формирующие отверстие, обеспечивающее доступ к внутреннему пространству, две расположенные друг напротив друга панели, на верхних краях которых установлены элементы застежки, обеспечивающие возможность повторного герметичного закрывания, причем верхняя панель выполнена и установлена таким образом, что из нее формируют, по существу, плоскую верхнюю поверхность в функционально закрытом положении, причем указанная верхняя поверхность позволяет устанавливать контейнеры штабелями друг на друга при закрытой верхней панели и сложенных элементах верхней панели.

Улучшенный контейнер представляет собой податливый контейнер, который обладает достаточной устойчивостью для хранения продукта. Одновременно, контейнер в соответствии с настоящим изобретением обеспечивает требуемую податливость.

С этой целью в одном из аспектов настоящего изобретения предложен вариант податливого контейнера, содержащего элемент основания, включающего дно, боковые стенки, открытое внутреннее пространство, боковые стенки, сформированы, по меньшей мере, из двух листов податливого материала, сваренного вдоль двух кромок, так, что сформированы два боковых шва, расположенные на противоположных сторонах основания, верхнюю панель, включающую боковые панели, которые содержат соответственно нижние края, которые входят во внутреннее пространство элемента основания и приварены к его верхней части, согласно изобретению противоположные боковые панели содержат края, на которых сформированы элементы застежки с возможностью повторного закрывания и которые складывают для закрывания внутреннего пространства и для формирования, по существу, плоской поверхности, когда контейнер находится в функционально закрытом положении, и пару ручек, закрепленных на элементе основания.

Дно имеет, по существу, плоскую поверхность при заполнении контейнера продуктом, и контейнер стоит на своем дне при использовании. В контейнере сформирован элемент (деталь) верхней панели, который выполнен с возможностью установки внутри элемента основания. Элемент верхней панели включает боковые панели, на которых формируют элемент застежки. Верхняя панель выполнена таким образом и установлена так, что из нее формируют, по существу, плоскую поверхность, когда элемент застежки закрыт, и элементы верхней панели сгибают. Верхняя панель включает края, которые приварены к элементу основания.

В варианте выполнения контейнер содержит пару ручек, соединенных с элементом основания. Каждая из пары ручек может быть соединена с отдельными боковыми стенками элемента основания.

В предпочтительном варианте выполнения пара ручек и верхняя панель приварены способом термосварки к внутренней поверхности элемента основания.

В варианте выполнения контейнер в закрытом положении имеет, по существу, кубическую форму.

В альтернативном варианте выполнения контейнер в закрытом положении имеет треугольную форму.

В варианте воплощения элемент застежки выполнен с возможностью повторного герметичного закрывания.

Элемент застежки может представлять собой замок типа ziplock (гриппер компании Ziplock), застежку типа ленты-"липучки" (застежка типа Velcro на основании крючков и петелек), застежку-молнию и т.п.

В варианте воплощения элемент застежки может включать сцепляющуюся застежку или застежку с нанесенным клеем.

В предпочтительном варианте воплощения элемент верхней панели проходит частично ниже верхнего края элемента основания.

В варианте воплощения часть ручек после закрывания контейнера проходит выше верхней панели.

В варианте выполнения элемента основания последний включает две треугольные секции, так, что каждая из них проходит от отдельной стороны дна основания до более низкой части стороны контейнера. Треугольные секции при использовании изгибаются таким образом, что формируется полость между внутренней и внешней треугольными секциями, причем такая полость обеспечивает возможность для захвата рукой пользователя. Полость может проходить от стороны дна основания до нижней части стороны контейнера.

В варианте выполнения пара ручек и верхняя панель приварены способом термосварки к внутренней поверхности элемента основания.

В варианте выполнения элемент застежки включает застежку типа ленты-"липучки".

Поставленная задача решается также тем, что предложен способ изготовления податливого контейнера, содержащего элемент основания, включающий формирование плоского листа из пластикового материала, ширина которого, по существу, равна длине элемента основания, разрезание этого плоского листа через интервалы, равные, по меньшей мере, ширине элемента основания, прикрепление пары ручек к плоскому листу, формирование пары панелей, соединение каждой пары панелей с плоским листом и одной из пары ручек, закрепление средств застежки на свободных краях каждой из пары панелей, формирование, по существу, плоской поверхности, когда контейнер находится в функционально закрытом положении, формирование податливого контейнера из плоского листа, пары панелей и пары ручек.

В варианте выполнения способ изготовления контейнера включает закрепление отрываемого уплотнения вблизи каждой кромки плоского листа, причем каждое из отрываемых уплотнений проходит по ширине элемента основания.

В варианте выполнения способа изготовления контейнера последний предусматривает получение герметичной упаковки, поскольку соединение каждой пары панелей с плоским листом и одной парой ручек выполняют с использованием термосварки.

В варианте воплощения способ изготовления контейнера предусматривает подачу плоского листа пластикового материала из рулона полотна.

В варианте воплощения способ изготовления контейнера предусматривает формирование контейнера с приданием ему, по существу, кубической формы.

В соответствии с этим, преимущество настоящего изобретения состоит в получении улучшенного податливого контейнера.

Дополнительное преимущество настоящего изобретения состоит в разработке улучшенного способа изготовления контейнера.

Другое преимущество настоящего изобретения состоит в получении улучшенного контейнера для хранения различных продуктов.

Еще одно преимущество настоящего изобретения состоит в получении улучшенного податливого контейнера, который включает легко закрываемую повторно герметичную застежку.

Кроме того, преимущество настоящего изобретения состоит в получении податливого контейнера, причем такие контейнеры после заполнения продуктом можно составлять штабелями друг на друга.

Кроме того, преимущество настоящего изобретения состоит в получении контейнера, который может легко переноситься потребителем.

Другое преимущество настоящего изобретения состоит в получении контейнера, который имеет улучшенные прочностные характеристики.

Дополнительные свойства и преимущества настоящего изобретения будут описаны ниже и будут очевидны из подробного описания предпочтительных в настоящее время вариантов выполнения и чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

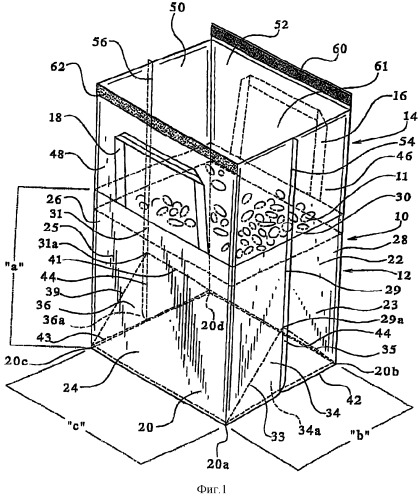

На фигуре 1 представлен вид в перспективе с изображением внутренней полости контейнера согласно варианту воплощения в соответствии с настоящим изобретением, заполненного продуктом перед закрыванием.

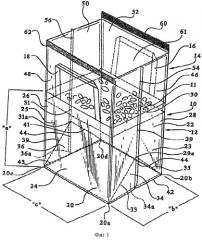

На фигуре 2 показан вид в перспективе внутренней полости с изображением отдельных элементов контейнера перед соединением их вместе.

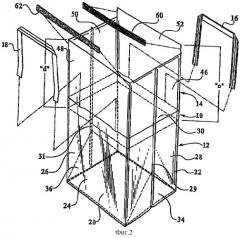

На фигуре 3 показан вид в перспективе контейнера непосредственно перед герметичным закрыванием элемента застежки.

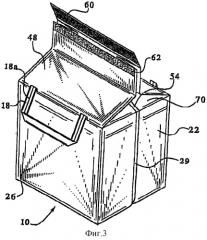

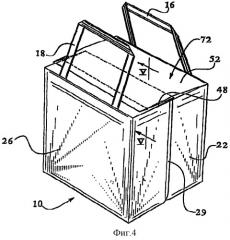

На фигуре 4 показан вид в перспективе контейнера в закрытом положении, готовом для хранения.

На фигуре 5А изображен поперечный разрез контейнера вдоль линии V-V, обозначенной на фигуре 4.

На фигуре 5В показан разрез по линии V-V альтернативного варианта выполнения контейнера, согласно фигуре 4.

На фигуре 6 показано множество запечатанных/закрытых контейнеров в сложенном положении.

На фигуре 7 изображен вид в перспективе снизу секции части основания, включающей полость для "захвата рукой".

На фигуре 8 изображен вид в перспективе плоской заготовки контейнера во время процесса изготовления.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Настоящее изобретение направлено на создание улучшенного контейнера для хранения продуктов и способ его изготовления. Контейнер выполнен из податливого материала, например, из тонкой пластиковой пленки и имеет достаточную жесткость и прочность для хранения и складирования различных продуктов. Более того, благодаря своей конструкции, такие контейнеры можно ставить друг на друга. Контейнер такой конструкции также может быть изготовлен из многослойного листового материала.

На фигуре 1 показан вид в перспективе с изображением внутренней полости варианта выполнения контейнера 10 в соответствии с настоящим изобретением. Контейнер 10 показан заполненным продуктом 11 в открытом положении. Как показано на фигуре 4, в закрытом положении контейнер 10 принимает, в соответствии с предпочтительным вариантом выполнения, кубическую форму. Форма прямоугольного параллелепипеда, например, форма куба гибкого контейнера 10 обеспечивает большую стабильность при складировании контейнера. Кроме того, форма прямоугольного параллелепипеда контейнера 10 позволяет складывать штабелями множество заполненных контейнеров, как показано на фигуре 6. Это позволяет выставлять контейнер/продукт для обзора в месте продажи, а также придает контейнеру свойства простоты складирования для потребителя и обеспечивает более компактное размещение продукта при перевозке и хранении.

В предпочтительном варианте выполнения контейнер имеет пару ручек. Они, предпочтительно, представляют собой верхние ручки. Однако на части основания также может быть установлена пара нижних ручек. Каждая нижняя ручка проходит от соответствующих краев дна части основания до нижней части соответствующей стороны контейнера.

Вариант выполнения контейнера 10 показан, в частности, на фигурах 1 и 2. В общем, контейнер 10 включает три основных элемента: основание 12, верхнюю панель 14 и ручки 16 и 18. Как описано ниже, эти три основных элемента приварены друг к другу для формирования контейнера 10, однако, ручки не являются существенным элементом конструкции контейнера. Другие варианты выполнения настоящего изобретения не содержат ручки.

Основание 12 включает дно 20. Дно 20 сформировано в виде, по существу, плоской поверхности. Дно 20, таким образом, представляет собой поверхность, которая может удерживать продукт 11, хранящийся в контейнере 10. Кроме того, дно 20 позволяет устанавливать контейнер 10 на плоскую поверхность, обеспечивая стабильность заполненного контейнера. В варианте выполнения дно 20 выполнено из прямоугольного листа материала, который соединен способом термосварки с основанием 12.

Элемент - основание 12 в представленном предпочтительном варианте воплощения содержит четыре стороны 22, 24, 26 и 28. Четыре стороны 22, 24, 26 и 28 вместе с дном 20 формируют внутреннее пространство 30 для хранения продукта 11. В представленном предпочтительном варианте выполнения стороны 22, 24, 26 и 28 основания сформированы двумя листами материала, соединенными вместе вдоль боковых швов 29 и 31. Как показано на чертеже, боковые швы 29 и 31 расположены на сторонах 22 и 26 основания 12.

В нижней зоне 23, 25 контейнера с каждой стороны 22 и 26 сформированы треугольные секции 34 и 36 основания или концевые стенки. Практически каждая треугольная секция 34 и 36 основания сформирована двумя увеличенными переходными боковыми швами 33, 35 и 39, 41 соответственно. Переходные боковые швы 33, 35 и 39, 41 проходят от концевых углов 20а, 20b и 20с, 20d дна 20 к вершине 29а, 31а, расположенной на боковых швах 29 и 31. Каждая треугольная секция основания имеет третью сторону 42, 43, проходящую между концевыми углами 20а, 20b и 20с, 20d соответственно. Один нижний боковой шов 44 проходит от вершин 29а и 31а вдоль боковых швов 29 и 31 к третьим сторонам 42, 43. В результате такой структуры нижние зоны 23, 25 сторон 22 и 26 контейнера получаются усиленными вдоль швов 29 и 31. Полученные в результате швы не содержат пересечений шести покрывающих уплотняющих слоев, как в контейнерах известного уровня техники, в результате наложения которых образуются капиллярные протечки. Кроме того, эта структура позволяет обеспечить хорошее использование полотна, в результате чего можно организовать высокоэффективный способ изготовления контейнеров.

Как показано на фигуре 7, основание 12 также включает внутренние треугольные секции 34а и 36а основания, расположенные рядом с внешними треугольными секциями 34 и 36. Когда контейнер заполнен продуктом, внутренние и внешние треугольные секции 34а, 34 и 36а, 36 прижаты друг к другу. Предпочтительно, треугольные секции позволяют сформировать приблизительно коническую или пирамидальную форму, которая может использоваться в качестве полости для "захвата рукой" между внутренней и внешней треугольными секциями. В этом отношении полость для "захвата рукой" действует как дополнительная ручка и позволяет потребителю подхватывать контейнер для облегчения высыпания (разлива) или зачерпывания продукта из контейнера.

Следует отметить, что основание 12 может иметь различные размеры и форму. Например, основание контейнера 10, сконструированного так, чтобы в нем можно было хранить 18 фунтов (приблизительно 8 кг) сухого продукта, например корма для кошек, в предпочтительном варианте выполнения имеет высоту "а", приблизительно равную 30 см, стороны 22 и 26 имеют ширину "b", приблизительно равную 178 мм, и стороны 24 и 28 имеют ширину "с", приблизительно равную 30 см. Основание контейнера, разработанного таким образом, чтобы в нем можно было хранить приблизительно 9 кг сухого продукта, например, корма для собак, в предпочтительном варианте воплощения имеет высоту "а", приблизительно равную 31 см, стороны 22 и 26 имеют длину "b", приблизительно равную 23 см, и стороны 20 и 24 имеют длину "с", приблизительно равную 30 см.

Основание 12, а также остальные элементы контейнера 10, предпочтительно, изготовлены из тонкого пластикового материала. Например, основание 12 контейнера может быть изготовлено в виде двухслойной конструкции, состоящей из слоя полиэтилена, герметично соединяемого при нагреве, и из полиэфирного слоя с нанесенным печатным рисунком. Хотя оба слоя могут быть выполнены из полиэтилена. В качестве примера, а не для ограничения притязаний, материал, используемый для построения контейнера 10, и, таким образом, основания 12, может включать слой из полиэтилена толщиной 2½ мил (0,064 мм) и слой из полиэфира толщиной ½ мил (0,0125 мм).

Предпочтительно, контейнер 10 содержит две ручки 16 и 18. Ручки 16 и 18 представляют собой элементы захвата для переноса контейнера 10 перед тем, как контейнер будет заполнен или после его заполнения. Конечно, ручки 16 и 18 могут иметь различную форму и размеры. Кроме того, ручки 16 и 18 могут быть изготовлены из различных материалов, пригодных для переноса различного груза. В предпочтительном варианте выполнения, ручки 16 и 18 до закрепления на контейнере имеют длину 43 см и выполнены двухслойными по толщине. При этом они изготовлены из полотна пленки, сложенного вдвое для увеличения прочности ручек. Ручки 16 и 18 могут быть выполнены из одного листа пластиковой пленки.

Как показано на фигурах 1 и 2, контейнер 10 включает верхнюю панель 14. Верхняя панель содержит четыре стороны 46, 48, 50 и 52. Верхняя панель 14, аналогично сторонам 22, 24, 26, и 28 боковых стенок основания 12, выполнена из двух листов материала, сваренного вдоль двух швов 54 и 56. В предпочтительном варианте выполнения, швы 54 и 56 верхней панели совмещены с боковыми швами 29 и 31 основания 12, когда верхняя панель 14 закреплена на основании 12. В контейнере 10, показанном на фигуре 1, в верхней панели сформировано отверстие 61, через которое обеспечивается доступ во внутреннее пространство контейнера 10.

Предпочтительно одна из сторон 52 верхней панели 14 имеет несколько большую длину, чем другие стороны 46, 48, и 50. В представленном варианте воплощения эта сторона 52 содержит элемент 60 застежки, который позволяет герметично закрывать контейнер 10. Элемент 60 застежки выполнен таким образом, чтобы его можно было соединять с соответствующим элементом 62 застежки, который установлен на стороне 48.

Например, в представленном варианте воплощения, сторона 52 содержит полоску 60 застежки типа ленты-"липучки", которая совпадает с соответствующей полоской 62 застежки типа ленты-"липучки" на стороне 48. Это позволяет легко закрывать и открывать контейнер 10. Таким образом, первоначально контейнер 10 может быть заполнен продуктом 11 через отверстие 61 и может быть закрыт с помощью элементов 60 и 62 застежки. Потребитель может затем доставать продукт через отверстие 61 и повторно закрывать контейнер 10, используя элементы 60 и 62 застежки. Следует, однако, отметить, что могут быть использованы различные средства и элементы застежки. Например, застежка может включать молнию, замок типа ziplock (гриппер) или сдвигаемую структуру, а также сцепляющуюся застежку или элемент с нанесенным на него клеем.

Как указано выше, верхняя панель 14, а также ручки 16 и 18, предпочтительно, выполнены из другого материала, чем основание 12.

Аналогично основанию, верхняя панель 14 может быть выполнена с приданием ей различных размеров и формы. Например, для контейнера 10, разработанного для хранения 8 кг сухих продуктов, как показано на фигуре 2, в предпочтительном варианте выполнения контейнера 10, стороны 48, 50 и 54 верхней панели 14 имеют длину "d", приблизительно равную 19 см, и сторона 52 имеет длину "е", приблизительно равную 22 см. Ширина сторон верхней панели 14 должна соответствовать ширине соответствующих сторон основания 12. Для контейнера 10, разработанного для хранения 9 кг сухого продукта, длина "d", в предпочтительном варианте выполнения, приблизительно равна 24 см и длина "е" приблизительно равна 27 см.

Верхняя панель 14 выполнена такой, чтобы она входила в основание 12. В предпочтительном варианте выполнения, верхняя панель 14 входит в основание 12, по меньшей мере, приблизительно на 2,5 см. Верхнюю панель 14 затем соединяют с основанием 12 предпочтительно с использованием термосварки. Было определено, что термосварка на участке, по меньшей мере, 2,5 см обеспечивает достаточно прочное соединение между верхней панелью 14 и основанием 12.

При сборке контейнера 10 ручки 16 и 18, предпочтительно, устанавливают между верхней панелью 14 и основанием 12. Основание 12 затем скрепляют с верхней панелью 14 с помощью термосварки так, что ручки 16 и 18 привариваются между ними. В частности, пару ручек 16 и 18 и верхнюю панель 14 соединяют с помощью термосварки между собой и с внутренней поверхностью основания 12. Внутренняя поверхность внешней панели содержит другой слой уплотнителя из полиэтилена, предназначенный для герметизации внутреннего пространства контейнера, но позволяющий легко открывать контейнер. Это позволяет сформировать достаточно прочную конструкцию, в которой вес контейнера равномерно распределяется по основанию 12. Кроме того, такая конструкция позволяет закрывать элементы 60 и 62 застежки, расположенные на верхней панели 14.

В результате, основание 12, верхнюю панель 14 и ручки 16 и 18 соединяют термосваркой, формируя герметично закрытое внутреннее пространство.

Кроме того, верхняя панель 14 может быть изготовлена из нескользкого пластикового материала. Нескользкий пластиковый материал позволяет устанавливать контейнеры друг на друга штабелями с ограничением проскальзывания между верхними и нижними контейнерами.

На фигурах 3, 4, 5А и 5В показан способ закрывания контейнера 10. Как показано на фигуре 3, вначале скрепляют друг с другом элементы 60 и 62 застежки. После такого скрепления стороны 46 и 50 складывают внутрь так, что формируются треугольные части 70. Стороны 48 и 52 затем складывают стороной 48 вниз, как показано на фигурах 4 и 5А. Такой способ складывания сторон позволяет получить плоскую верхнюю поверхность 72. Обычно длина избыточного материала сторон 48 и 52, проходящего от складки до элементов застежки, может изменяться в зависимости от плотности продукта. Действительно, если продукт очень плотный, то он будет занимать меньше места в контейнере и наоборот. После того, как стороны контейнера будут сложены, стороны 48 и 52 осаживают вниз вдоль внешней складки для дополнительного запечатывания контейнера 10.

В качестве альтернативы, на фигуре 5В показан другой способ складывания и закрывания контейнера для формирования требуемой плоской верхней поверхности 72. В частности, способ, показанный на фигуре 5В, включает двойной загиб, при котором стороны 48 и 52 складываются вдвое. Двойной загиб повышает прочность верхней части контейнера и изолирует элементы 60 и 62 застежки.

После закрывания контейнер 10 принимает, по существу, кубическая форму, как показано на фигуре 4. Плоское дно 20 и плоская верхняя поверхность 72 позволяют складывать контейнеры 10, 10а, 10b, 10с, 10d и 10е штабелями друг на друга или по-другому хранить или транспортировать их, как показано на фигуре 6.

Благодаря своей конструкции контейнер 10 в соответствии с настоящим изобретением также имеет противоразрывные характеристики, что представляет собой улучшение по сравнению с известным уровнем техники. В контейнерах известного уровня техники падение контейнера приводит к расширению сторон контейнера при ударе. Такое расширение или вспучивание непосредственно передается на внутреннюю секцию швов, которые растягиваются в противоположных направлениях. Это часто приводит к разрыву контейнера.

В настоящем изобретении боковые швы 29 и 31 контейнера 10 проходят до швов 44 нижней стороны, которые сформированы от переходных швов 33, 35 и 39, 41. При этом при падении такого контейнера или в других случаях, когда он начинает расширяться, большая часть направленных в противоположные стороны сил прикладываются к шву на нижней стороне. Таким образом, если эти силы будут направлены на растягивание в разные стороны одного или обоих швов на нижней стороне, их действие не приведет к разрыву контейнера, содержащего продукт, независимо от того представляет ли он собой твердые шарики или жидкость.

Другие варианты выполнения настоящего изобретения включают контейнеры различной формы и размеров. Например, контейнер может быть выполнен, по существу, треугольным по форме. В этом случае, контейнер содержит плоское дно и две стороны, сваренные вместе. Однако в верхней части при складывании формируется плоская сторона, как в контейнере кубической формы.

В варианте воплощение способ изготовления контейнера включает этап обработки рулона полотна, в результате которого получается плоская часть заготовки, и этап формования, в результате которого формируется основание 12, и производится сварка элемента основания. В результате, получается, по существу, плоский контейнер. После этапа обработки рулона полотна и этапа формования, плоские контейнеры готовы для сборки, заполнения продуктом и закупорки. Предпочтительно, плоские контейнеры могут поставляться на фабрику или в центр распределения, где их собирают, заполняют продуктом и герметично закрывают. Конечно сборка, заполнение и герметичная закупорка контейнеров может происходить в том же месте, где выполняется этап обработки рулона полотна и этап формирования.

Как показано на фигуре 8, на этапе обработки рулона полотна, рабочий рулон полотна пластикового материала используют для формирования элемента основания 12. Как указано выше, пластиковый материал представляет собой двухслойную конструкцию, состоящую, например, из слоя полиэтилена, поддающегося термосвариванию, и полиэфирного слоя с нанесенным печатным рисунком.

По мере разматывания рулона полотна формируется плоский пластиковый лист, имеющий ширину, приблизительно равную длине L элемента основания 12. Этот плоский лист может иметь сотни футов в длину по мере его разрезания в режиме последовательного перемещения в ходе выполнения процесса.

В общем, в результате выполнения режима последовательного перемещения, производится разрезание плоского листа через интервалы, составляющие по меньшей мере ширину W элемента основания 12. В данном примере полиэтиленовая сторона (которая, в результате, окажется внутренней стороной контейнера) плоского листа располагается сверху или она представляет собой переднюю сторону 100, в то время как полиэфирная сторона (которая в конечном счете будет составлять внешнюю сторону контейнера) обращена вниз, или представляет собой заднюю сторону 102 при выполнении процесса.

После того как плоский лист будет разделен по ширине W контейнера, заранее изготовленные ручки 16 и 18 устанавливают и соединяют с помощью термосварки на передней стороне 100 (стороне полиэтилена) элемента основания 12.

Ручки 16 и 18 также изготовлены из плоского пластикового листа, имеющего ширину приблизительно 5 см (см., например, ручку 18 на фигуре 3). Также как и плоский лист для элемента основания 12, плоский лист для ручек также может быть свернут в виде рулона полотна. По мере разматывания плоского листа с рулона полотна каждый край по ширине плоского полотна складывают по центру так, что стороны частично накладываются друг на друга с формированием шва 18а по середине. Шов затем соединяют способом термосваривания, в результате чего получается полоска в виде ленты. Полоску разрезают на требуемую длину ручки. Затем из них формируют ручки 16 и 18 с приданием им U-образной формы, как показано на фигуре 8.

После того, как ручки 16 и 18 будут соединены с элементом основания 12, плоский лист снова разрезают для установки левой панели 104 и правой панели 106. Из панели 104 и 106, в результате, будет сформирован элемент верхней панели 14 контейнера. Каждую из панелей 104, 106 располагают по линии ширины W элемента основания 12. Каждую панель 104, 106 накладывают с перекрытием на стороны 110, 112 плоского листа. Панели 104, 106 затем соединяют термосваркой с плоским листом и стороной 107 ручки, противоположной стороне 109 ручки, соединенной перед этим с элементом основания 12. При этом в результате процесса соединения формируется герметичное уплотнение. Кроме того, дополнительный уплотнитель может быть установлен на каждую кромку 115, 117 ручек 16 и 18. В этом примере уплотнитель устанавливают так, что он окружал концы 115, 117 ручек перед установкой панелей 104, 106.

Затем плоский лист снова разрезают. В это время могут быть установлены элементы 60, 62 застежки (на фигуре 8 не показаны) и соединены термосваркой со свободными краями 114, 116 левой и правой панелей 104, 106 соответственно.

Секции 120 свободных краев 114, 116 вырезают для формирования клапанов 122. Клапаны 122 сформированы таким образом, чтобы можно было складывать их друг на друга для закрывания контейнера. При этом вырезанные секции 120 могут изменяться в зависимости от типа элемента застежки, который будет использоваться для контейнера.

Кроме того, на левую и правую панели 104, 106 может быть нанесен тонкий уплотнитель 128 в виде отрывного уплотнителя. При этом, в частности, тонкий уплотнитель проходит вдоль ширины W панелей 104, 106. Отрывной уплотнитель представляет собой временный уплотнитель, который отрывается пользователем продукта, когда пользователь открывает контейнер.

Затем плоская часть заготовки продолжает процесс формования. В качестве альтернативы, плоская часть заготовки может быть сформирована позже или в другом месте. Для этого плоскую часть заготовки сворачивают в большой рулон полотна на сердечнике или складывают и помещают в контейнер для хранения и поставки.

Обычно процесс формирования включает формирование элемента основания плоской заготовки, сваривание основания вместе и, если требуется, складывание дна основания так, что контейнер снова принимает, по существу, плоскую форму для транспортировки или хранения. В качестве примера, в заявке на американский патент регистрационный №09/467,125, поданной 20 декабря 1999 года, которая приводится здесь в качестве ссылки, описана технология производства, которая может использоваться для формирования элемента основания контейнера в соответствии с настоящим изобретением.

В частности, производится разрезание плоской заготовки. По мере ее поступательного передвижения вперед плоская заготовка проходит поверх v-образного, формирующего сошника и через два валка, которые складывают плоскую заготовку пополам по центральной линии 130 элемента основания 12, формируя складку полотна. Полученный в результате сложения элемент имеет первый и второй слои. Первый и второй слои расположены вблизи к складке полотна.

В зоне дна каждого слоя формируют вырезы через определенные интервалы, которые расположены с каждой стороны складки полотна. Верхнюю часть первого и второго слоев соединяют вместе с помощью термосварки, формируя швы 29 и 31, которые в законченном контейнере 10 будут состав