Электрическая машина с жидкостным охлаждением статора

Иллюстрации

Показать всеИзобретение относится к области электромашиностроения. Предлагаемая электрическая машина содержит корпус с подшипниковыми щитами и установленными в них подшипниковыми узлами, магнитопровод статора с обмоткой в его пазах, ротор и размещенную в зазоре между ротором и статором гильзу, герметично и прочно закрепленную в подшипниковых щитах. Основные части электрической машины в компоновке образуют кольцевое пространство с торцевыми камерами у подшипниковых щитов и активной частью статора посредине. Это пространство заполнено охлаждающей жидкостью с ее прокачкой через него и охлаждением во внешнем теплообменнике. Гильза имеет форму тонкостенной цилиндрической оболочки постоянной толщины с наружным диаметром, номинально равным внутреннему диаметру магнитопровода статора по расточке, и внутренним диаметром, превышающим наружный диаметр ротора на величину воздушного зазора. Закрепление гильзы в подшипниковых щитах выполнено путем размещения ее концов в цилиндрических кольцевых зазорах между внутренними цилиндрическими поверхностями буртов на подшипниковых щитах. Техническим результатом является увеличение срока службы электрической машины. 5 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области электромашиностроения и касается устройства жидкостного охлаждения статора электрической машины, преимущественно реактивной - вентильной или синхронной.

Электрические машины с жидкостным охлаждением статора известны. Их наиболее характерные по типу гидросистем исполнения можно объединить в следующие две основные группы:

а) системы с заполнением хладагентом всего внутреннего гидравлически неразделенного объема машины;

б) гильзованные системы - с герметизированным разделением пространств ротора и статора гильзами, размещенными в зазоре по расточке.

Системы первого типа могут быть замкнутые, с отводом тепла от хладагента через корпус (например, по а.с. СССР №№900372 и 1718342, кл. Н 02 К 9/19), и проточные, с охлаждением нагретого в работающем машине хладагента во внешнем теплообменнике (например, по а.с. СССР №628341, кл. F 04 D 7/06).

Оба указанных варианта гидросистем первого типа имеют существенные недостатки.

Замкнутые системы имеют низкую теплотехническую эффективность из-за практической невозможности организации мощного теплового потока через корпус машины. Интенсивное циркуляционное возмущение охлаждающей жидкости при работе машины (вообще при любом вращении ротора) порождает ее гидродинамические нагрев, т.е. сама охлаждающая жидкость в таких системах является дополнительным источником тепла. Так, например, исследования теплообмена в коллекторных двигателях, заполненных жидким диэлектриком, - показали, что в нем возникают значительные гидродинамические потери, сравнимые с потерями в стали и меди якоря (Токарев Б.Ф., Морозкин В.П., Тодос П.И. Двигатели постоянного тока для подводной техники. М., "Энергия", 1977. Стр.75). Остается по-прежнему труднорешаемой задача герметизации внутреннего объема машины по подшипниковым узлам.

Проточные системы теплотехнически более эффективны, но полностью обладают вторым и третьим из указанных важных недостатков замкнутых систем.

По этим причинам применение систем жидкостного охлаждения статора электрических машин первого типа в обоих вариантах ограничено и, возможно, целесообразно лишь в специальных устройствах. Такими устройствами могут быть, в частности, мотор-насосы, в которых охлаждающей жидкостью для двигателя служит прокачиваемый продукт (см., например, Игонин А.И., Барановский E.Ф., Куканов В.П. Тяговые трансформаторы и реакторное оборудование электроподвижного состава. М., "Транспорт", 1981. Стр.24-25, рис.31).

Системы второго типа - с герметизированным разделением пространств статора и ротора - обладают значительно большими комбинаторными конструктивными возможностями и, как следствие, возможностями достижения лучших теплотехнических свойств. В частности, в гильзованных системах возможно жидкостное охлаждение только одной из образованных таким путем и требующих охлаждения подсистем первичного тепловыделения или жидкостное же охлаждение обеих, но разными хладагентами, а также одним хладагентом, но в зависимости от электромеханического режима работы машины - по индивидуально оптимизированным программам работы разделенных гидросистем. Большие возможности создания рациональных систем принудительного охлаждения электрических машин содержат комбинированные гильзованные системы типа "жидкость + воздух".

Несмотря на конструктивное разнообразие гильзованных систем жидкостного охлаждения электрических машин, они, как и в случае систем первого типа, применительно к жидкостному охлаждению статора могут быть разделены на две основные разновидности. Это системы замкнутые и проточные.

Замкнутые гильзованные системы жидкостного охлаждения статора электрических машин - это гидросистемы без принудительной циркуляции хладагента, который в данном случае выполняет роль промежуточного теплоносителя при конвективном теплообмене. Наиболее широкое распространение они получили в виде двух схем:

а) с охлаждением основного (т.е. выполняющего непосредственное охлаждение нагреваемых частей машины) хладагента змеевиком, помещенным в машине в объеме охлаждающей статор жидкости и охлаждаемым протекающим по нему хладагентом внешнего контура (обычно водой - см. Федоров В.Ф. Жидкостное охлаждение электродвигателей с защитной гильзой. Сб. "Автоматизация проектирования и исследование электрических машин". Кишинев, изд. "Штиинца", 1981. Стр.40, рис.1a);

б) с охлаждением основного хладагента через стенку корпуса, охлаждаемую жидкостью внешнего контура, протекающей через окружающую корпус машины рубашку (см. там же, рис.1б).

Основной недостаток обеих схем - сравнительно низкая теплотехническая эффективность, а для первой схемы - и значительное увеличение радиальных размеров машины, что делает эту схему практически непригодной для применения в системах электропривода с особо стесненными условиями его компоновки.

Проточные гильзованные системы жидкостного охлаждения статора электрических машин с принудительной циркуляцией жидкого диэлектрика через полость статора теплотехнически значительно более эффективны, чем замкнутые.

Из известных электрических машин с применением гидравлических систем такого типа наиболее близка заявляемая индукторная машина с жидкостным охлаждением, содержащая, в частности, корпус с установленными в нем двумя пакетами магнитопровода, в аксиальном пространстве между которыми размещена центральная обмоточная часть статора, установленную в зазоре между ротором и статором перегородку (гильзу), а также разделительные кольца, размещенные между наружными торцами магнитопроводов и подшипниковыми щитами, имеющие основным назначением образование гидравлически не сообщающихся между собой кольцевых входного и выходного коллекторов разных диаметров - по два на каждом торце машины (авт. свид. СССР №№777776 и дополн. к нему 1453526, кл. Н 02 К 9/19 - прототип).

Наличие двух магнитопроводов статора с размещенной между ними в средине (по длине) машины центральной обмоточном частью определяет главную отличительную особенность схемы циркуляции хладагента:

а) аксиальный подвод через лобовые части обмотки якоря к магнитопроводам от кольцевых коллекторов одного диаметра с обоих торцов машины и проход через пакеты магнитопроводов;

б) радиальный проход потоков, соединившихся в средней части машины, через центральную обомоточную часть;

в) вновь разделенный аксиальный выход хладагента из магнитопроводов в противоположных направлениях через аксиальные каналы в их теле - к кольцевым коллекторам другого диаметра.

Образование таким путем двух одинаковых параллельных контуров гидросистемы с последовательным прохождением хладагента через все охлаждаемые элементы в каждом из контуров - практически исключает возможность оптимизации распределения общего потока хладагента по охлаждаемым элементам в соответствии с их тепловым режимом. Это крупный и в рамках обсуждаемого изобретения неустранимый недостаток. Здесь единственная возможность - реверс потока. Однако эффективность такой меры ограничена.

Наиболее существенная конструктивная особенность главного узла, определяющего конструктивный тип машины-прототипа, как гидротехнического объекта - перегородки (гильзы) - четко определена текстом: "перегородка и кольца имеют обращенные к лобовым частям обмотки якоря конические поверхности с пазами" (см. формулу изобретения по основному а.с. СССР №777776). Но из-за этого гильза может быть выполнена только составной (что ясно отмечено в обоих описаниях машины-прототипа) с прессовой сборкой частей на машине. Очевидно, что это значительно усложняет сборку. Поэтому указанная геометрическая форма наружной поверхности гильзы - второй и важнейший недостаток.

Коническая форма внутренней поверхности разделительных колец с вершинами конусов, обращенными, как и на гильзе, к центру машины, - определяет возможность их установки только до монтажа обмотки якоря в магнитопроводе. Монтаж при этом значительно усложняется. Это третий крупный недостаток конструктивного выполнения гидросистемы машины-прототипа.

Кроме этого, положение лобовых частей якорной обмотки между наружными коническими поверхностями гильзы и внутренними коническими поверхностями разделительных колец образует систему параллельных радиальных размерных цепей с общей базой - корпусом машины: по координате дна пазов магнитопровода и по радиальной составляющей элементарных зазоров в указанном пространстве конических поверхностей. Катушки, радиальные размеры которых вообще, а лобовых частей в особенности, весьма нестабильны, - должны быть посажены в пазах магнитопровода до жесткого упора в их донья или иные упоры. Следовательно, указанные параллельные размерные цепи должны иметь эффективные конструктивные компенсаторы в системе радиальных размеров "гильза-кольцо".

Безусловно необходимое выполнение этого требования возможно лишь при достаточно больших гарантированных зазорах между коническими поверхностями лобовых частей якорной обмотки и соответственно смежными конусами гильзы и разделительных колец. Очевидно, что организация рационально упорядоченного движения хладагента в такой зоне с помощью пазов на конических поверхностях гильзы и разделительных колеи (как это принято в машине-прототипе и записано в формуле изобретения) невозможна.

Эти пазы увеличивают контактирующие с хладагентом поверхности гильзы и разделительных колец. Тем самым они могли бы увеличить и соответствующие тепловые потоки. Однако вследствие большой расчетной (средней) толщины стенки гильзы в этом месте из-за конического утолщения и массивности заполняющих весь свободным объем торцевых камер разделительных колец при низкой теплопроводности материала гильзы и колец мощность этих потоков невелика. Поэтому усложняющее конструкцию машины наличие указанных пазов (а это существенный признак машины-прототипа: он записан в формуле изобретения) неполезно.

В средней по длине части гильзы (т.е. в пределах осевого размера активной части машины) гильза машины-прототипа не может быть выполнена тонкостенной из-за практической невозможности обеспечения в этом случае ее устойчивости при прессовой сборке с одним из концевых конусов. Следовательно, и эта часть гильзы для теплопередачи от охлаждающей жидкости в полости статора на воздух продуваемого роторного пространства (см. далее) служить не может. С учетом указанных теплотехнических свойств конических концов гильзы использовать ее в качестве основного элемента для создания внутримашинного теплообменника-охладителя жидкого теплоносителя - нельзя.

Наконец, в машине-прототипе предусмотрены уплотнения в торцевых зазорах между разделительными кольцами и подшипниковыми щитами "для предохранения протекания жидкости из входного... в выходной коллектор..." (см. оба описания изобретений прототипа). На поверхностях соприкосновения смежных торцев магнитопровода и разделительных колец уплотнение зазора между ними, неизбежного здесь, прежде всего, из-за неровности поверхности торцов пакета шихтованного магнитопровода, - не предусмотрено.

Этим создается возможность перетока охлаждающей жидкости от входных аксиальных каналов к выходным параллельно основному потоку, проходящему через центр активной части статора. Такие протечки охлаждают внешние торцы магнитопровода. Однако теплоноситель непосредственно контактирует здесь только с внешним листом пакета, охлаждая последующие косвенно - теплопроводностью через поверхность их соприкосновения. Но, как известно, теплопроводность пакета в этом направлении (т.е. с тепловым потоком, перпендикулярным плоскости листов сердечника) в 10-12 раз меньше теплопроводности электротехническом стали, т.е. вдоль листа (см., например, Хуторецкий Г.М., Токов М.И., Толвинская Е.В. Проектирование турбогенераторов. Л., Энергоатомиздат (Ленинградское отделение), 1987. Стр.176). Поэтому теплотехническая полезность указанных протечек ничтожна. Их действие тактически сводится лишь к увеличению гидравлических потерь в системе.

Задача изобретения - создание электрической машины с конструктивно простой, технологичной и теплотехнически эффективной системой жидкостного охлаждения статора, - машины, не имеющей недостатков конструкции машины-прототипа.

Это достигается тем, что предлагаемая электрическая машина содержит корпус с подшипниковыми щитами и установленными в них подшипниковыми узлами, магнитопровод статора с обмоткой в его пазах, ротор и размещенную в зазоре между ротором и статором гильзу новой конструкции, герметично и прочно закрепленную новым способом в подшипниковых щитах.

Перечисленные основные части электрической машины в компоновке образуют кольцевое пространство с торцевыми камерами у подшипниковых щитов и активной частью статора посредине. Это пространство заполнено охлаждающей жидкостью с ее прокачкой через него и охлаждением во внешнем теплообменнике.

Гильза имеет форму тонкостенной цилиндрической оболочки постоянной толщины с наружным диаметром, номинально равным внутреннему диаметру магнитопровода статора по расточке, и внутренним диаметром, превышающим наружный диаметр ротора на расчетную величину физического воздушного зазора.

Закрепление гильзы в подшипниковых щитах выполнено путем размещения ее концов в цилиндрических кольцевых зазорах между внутренними цилиндрическими поверхностями буртов на подшипниковых щитах, имеющими номинальный диаметр, равный внутреннему диаметру магнитопровода по расточке (и, соответственно, наружному диаметру гильзы), - и наружными поверхностями замыкающих соединение элементов. Эти элементы выполнены в виде цилиндрических втулок с плоским фланцем со стороны наружного торца машины. Номинальный наружный диаметр цилиндрической части втулки равен внутреннему диаметру гильзы.

Внутренние поверхности буртов на подшипниковых щитах в пределах осевой длины контакта с наружной поверхностью гильзы имеют проточки, в которых размещены кольцевые деформируемые уплотняющие элементы.

Такое общее предлагаемое конструктивное решение содержит в себе возможность осуществления ряда частных вариантов. Каждый из них обладает своими специфическими полезными свойствами, Основные из этих вариантов группируются по следующим конструктивным признакам:

а) материалу гильзы;

б) конструктивному исполнению замыкающих элементов соединения гильзы с подшипниковыми щитами;

в) гидротехнической схеме магнитопровода статора;

г) типу торцевых камер;

д) использованию роторного пространства.

1. В практике электромашиностроения с использованием жидкостей, как хладагентов жидкостного охлаждения - специальных или прокачиваемых через внутренний объем машины в системах мотор-насос - для разделения статорного и роторного пространств применяются гильзы из материалов трех основных видов:

а) ферромагнитные электропроводные (обычно это конструкционные стали);

б) немагнитные электропроводные (главным образом, нержавеющие стали);

в) немагнитные неэлектропроводные.

Гильзы первого типа (из магнитных углеродистых и низколегированных сталей) самые дешевые, но имеют важнейший недостаток - в них большие потери. Например, специальными исследованиями установлено: при жидкостном охлаждении статора асинхронных двигателей и вращении ротора в газовой среде до 50% тепла выделяется в гильзе, 20-30% - в обмотке статора, 10% - в обмотке ротора; остальное тепло выделяется в других частях двигателя (см.: Федоров В.Ф. Жидкостное охлаждение электродвигателей с защитной гильзой. Сб. "Автоматизация проектирования и исследование электрических машин". Кишинев, изд. "Штиинца", 1981. Стр.39). Поэтому, в частности, область применения простых стальных гильз ограничена.

В гильзах из немагнитного электропроводного материала (второй тип) потери меньше. Но такие гильзы (особенно из спец. сплавов) значительно дороже. Их применение оправдано лишь в электромашинных гидросистемах повышенного давления с агрессивными жидкостями в роторной полости.

Современные немагнитные неэлектропроводные конструкционные материалы создаются, как правило, на основе полимеров. Их механическая прочность и износостойкость против абразивного износа ниже, чем у металлических. Однако гильзы из таких материалов (третий тип) не изменяют форму и энергию магнитного поля электрической машины, не создают дополнительных фазовых сдвигов в ее электрических цепях. В них практически нет электромагнитных потерь при любых формах и параметрах непостоянства магнитных полей электрических машин силового электропривода. Поэтому по указанным характеристикам для низконапорных гидросистем жидкостного охлаждения статора электрических машин - гильзы, выполненные из немагнитного неэлектропроводного материала, обладают явными и крупными преимуществами в сравнении с металлическими.

Их применение нецелесообразно в асинхронных машинах, где воздушный зазор в расточке обычно должен быть наименьшим. Это важный недостаток. В синхронных машинах увеличение толщины стенки гильзы, компенсирующее уменьшение прочности пластмасс (в том числе армированных типа СВАМ - стекловолокнистый анизотропный материал) в сравнении с металлическими конструкционными материалами, - препятствий для применения таких гильз не создает.

Оптимальный эквивалентный воздушный зазор (физический + толщина стенки гильзы) у таких машин даже средней мощности может быть достаточно велик. В крупных же синхронных машинах он достигает десятков миллиметров (см., например, Хуторецкий Г.М., Токов М.И., Толвинская Е.В. Проектирование турбогенераторов. Л., Энергоатомиздат (Ленинградское отделение), 1987. Стр.58-59, рис.3-7). Поэтому применение в синхронных машинах гильз из немагнитного неэлектропроводного материала (например, СВАМ) ограничений по материалу практически не имеет.

2. Простейшая геометрическая форма гильзы со свободными концами обусловливает возможность выполнения ряда рациональных конструктивных вариантов ее прочного и герметичного соединения с подшипниковыми щитами.

Такое соединение может быть, в частности, выполнено при использовании корпусов подшипниковых узлов в качестве элементов, замыкающих соединение гильзы с подшипниковыми щитами. При этом указанные замыкающие элементы могут быть составными, состоящими из корпуса подшипникового узла с внутриплоским фланцем и цилиндрической усиливающей гильзу втулки с одной или двумя внутренними отбортовками по концам. Одна из них используется для крепления втулки на внутренней плоской поверхности фланца, а вторая, со стороны бочки ротора, при ее наличии может служить ребром жесткости втулки. Эта отбортовка (а при ее отсутствии - соответствующий торец усиливающей втулки) должна, очевидно, отстоять от смежного торца бочки ротора на размер не менее осевого разбега ротора в машине.

Замыкающие элементы могут быть также выполнены в виде колец ортогонального зет-профиля с цилиндрической среднее частью, которая имеет назначение и основные геометрические параметры цилиндрической части, усиливающей гильзу втулки, - детали составного замыкающего элемента (см. выше). Наружная отбортовка этого профиля образует закрепительный фланец замыкающего элемента с его установкой непосредственно на подшипниковом щите. Внутренняя же отбортовка при ее наличии может служить ребром жесткости для конца втулочной части такого замыкающего элемента со стороны бочки ротора. Поэтому она (а при ее отсутствии - соответствующий торец цилиндрической части зет-профиля) должна отстоять от его торца на размер не менее осевого разбега ротора в машине.

Оба варианта выполнения усиливающих гильзу втулок - с буртом со стороны бочки ротора и без бурта - имеют целью обеспечение устойчивости тонкостенной гильзы при действии внешнего гидростатического давления жидкости в системе охлаждения статора и влиянии возможных несимметричных деформаций при монтаже. Они конструктивно и технологически просты. Однако охлаждающие возможности гильзы для теплоносителя системы жидкостного охлаждения статора при этом уменьшаются. Поэтому применение усиливающих гильзу втулок требует оптимизационного обоснования.

3. По гидротехнической схеме магнитопровода статора, как системы размещенных по окружности в его наружной части осевых каналов, соединяющих торцевые камеры, - возможны два основных варианта:

а) с выполнением каналов замкнутого (обычно круглого) профиля;

б) с щелевой формой сечения каналов в виде тонких тангенциально протяженных выемок на цилиндрической наружной поверхности пакета магнитопровода.

Достоинство первого варианта - возможность бескорпусного выполнения статора при монолитном герметичном и прочном магнитопроводе (конструктивно-технологическая основа которого, например, СФАМ: слоистый ферромагнитный анизотропным материал); недостаток - большая потеря площади в меридиональных сечениях ярма по отверстиям, что соответственно требует значительного увеличения радиального габарита машины.

Во втором варианте при одинаковом с первым эффективном периметре сечения рассматриваемых циркуляционных каналов магнитопровода и одновременно даже большем смоченном периметре (за счет соответствующей части внутренней поверхности корпуса машины) достигается уменьшение в несколько раз указанной потери сечения ярма. Соответственно сокращается радиальный габарит машины. Наличие корпуса не требует выполнения шихтованного пакета магнитопровода по технологии СФАМ, т.е. склеенным прочно и герметично. Это крупные достоинства. Однако здесь необходим крепкий корпус.

Рассмотренные основные варианты гидротехнической схемы магнитопровода статора показывают широкие возможности общего решения, принятого в разработках по заявляемой электрической машине. Возможны, в частности, и другие, кроме указанных, рациональные варианты конструкторских решений по гидравлике магнитопровода. Например, организация дополнительной аксиальной прокачки хладагента (масла) сквозь магнитопровод в пазовой части: не только по наружной части паза (в пазовом шлице - радиальном пространстве от наружной поверхности клина крепления обмотки в пазу до наружной поверхности гильзы), - но и внутри паза по специальному углублению в его дне. Дополнительные оценки и выбор какого-либо варианта могут быть сделаны при детальном проектировании.

4. Основной объем хладагента в предлагаемой электрической машине содержится в торцевых камерах ее гидросистемы. Они могут быть выполнены в двух основных вариантах:

а) простейшего типа - с неразделенным объемом;

б) с разделенным объемом (по крайней мере одной из камер).

В торцевой камере с неразделенным объемом находятся охлаждаемые поверхности, имеющие очень неодинаковые условия теплоотвода. Из-за этого сделать его везде одинаково теплотехнически эффективным нельзя. Здесь главное достоинство - предельная простота топологии гидросистемы. В отдельных случаях это может решающим.

Торцевая камера с разделенным объемом снабжена внутри камерной кольцевой разделительной диафрагмой, размещенной в пространстве между радиальной огибающей наружной поверхности лобовых частей обмотки статора и внутренней поверхностью корпуса машины. Указанная диафрагма герметично соединена с корпусом машины или подшипниковым щитом и торцевой поверхностью магнитопровода. Этим торцевая камера разделяется на две гидравлически независимые соосные кольцевые полости. В одной из них (внутренней) находится торцевая поверхность обмотанной части магнитопровода и лобовые части обмотки; во второй (наружной) хладагент контактирует только с соответствующей кольцевой поверхностью торца магнитопровода.

Такое разделение объема торцевой камеры позволяет оптимизировать процессы теплоотвода от содержащихся в камере и по-разному нагретых источников, тепловая мощность которых может различаться на порядок. Во многих случаях это незначительное усложнение конструкции машины, не увеличивающее ее габариты и, практически, вес, - может с избытком компенсироваться увеличением общего теплоотвода и сокращением времени переходных тепловых процессов, сопровождающих аналогичные электромагнитные.

5. В электрических машинах средней и большой мощности активная часть ротора с магнитопроводом, имеющим форму "гладкого" или снаружи зубчатого тора с прямоугольным меридиональные сечением, - укрепляется на валу машины с помощью промежуточной двухвтулочной ступицы. Пространство между ее втулками практически всегда можно сделать продуваемым. Кроме этого, осевое движение воздуха внутри машины между подшипниковыми щитами всегда возможно через физический воздушный зазор по расточке, а в реактивных машинах - и по осевым каналам во впадинах магнитопровода между зубцами-полюсами.

В предлагаемой электрической машине площадь зазора между цилиндрической наружной поверхностью ротора и внутренней поверхностью гильзы в радиальном сечении даже при "гладком" роторе может пропустить значительный осевой поток воздуха. Этот поток особенно ценен тем, что именно здесь, преимущественно в обдуваемом поверхностном слое ротора, возникают дополнительные роторные потери. В зубчатом роторе реактивной машины с гильзованным статором осевой поток воздуха через магнитопровод ротора по пазам может быть настолько велик, что продуваемость ступицы не требуется.

Кольцевая поверхность фланца корпуса подшипникового узла между наружным диаметром собственно подшипникового блока и внутренним диаметром кольцевой зоны соединения корпуса с подшипниковым щитом - может быть снабжена вентиляционными отверстиями, расположенными по окружности в указанной зоне.

Перечисленные конструктивные особенности внутримашинной компоновки предлагаемой электрической машины обеспечивают возможность аксиальной продуваемости всего роторного пространства (т.е. пространства внутри гильзы на всем ее протяжении).

В этом случае на валу машины по крайней мере со стороны одного его конца в промежутке между торцом бочки ротора и внутренней поверхностью подшипникового узла может быть установлено рабочее колесо осевого вентилятора. Его установка возможна также непосредственно на ступице ротора. Создаваемый этим вентилятором продув охлаждает ротор и подшипниковые узлы, нагреваемые не только самостоятельно, но и теплопередачей от греющегося ротора по валу. Последнее, как известно, особенно характерно для асинхронных машин с КЗ обмоткой ротора из-за неизбежно больших потерь в ней.

Воздушный поток системы самовентиляции роторного пространства охлаждает также внутреннюю поверхность гильзы, наружная поверхность которой омывается хладагентом гидросистемы охлаждения статора. Этим создается тепловой поток внутримашинного охлаждения указанного теплоносителя. Основной конструктивный элемент системы жидкостного охлаждения статора - гильза - здесь выполняет функцию не только разделителя статорного и роторного пространств машины, но и теплопередающей поверхности, отводящей тепло хладагента гидросистемы на воздух, т.е. функцию внутреннего теплообменника гидросистемы. Благодаря этому тепловая мощность ее внешнего теплообменника соответственно уменьшается.

К числу полезных частных вариантов предлагаемого общего нового конструктивного решения по электрической машине с жидкостным охлаждением статора можно также отнести выполнение из немагнитного неэлектропроводного материала других, кроме гильзы, деталей машины. Эти детали, попадающие в зоны действия переменных магнитных полей рассеяния:

а) удлиненная втулка составного замыкающего элемента в соединении гильзы с подшипниковым щитом;

б) замыкающий элемент в виде кольцевого зет-профиля с удлиненной втулкой;

в) внутрикамерная кольцевая разделительная диафрагма.

Как и для гильзы, материалом для них целесообразно, по-видимому, принять СВАМ. При изготовлении же их из металла возможны иные, кроме рассмотренных, варианты. Например, удлиненная втулка составного замыкающего элемента может быть выполнена заодно с соответствующим корпусом подшипникового узла, а внутрикамерная разделительная диафрагма - с подшипниковым щитом. Обоснованный окончательный выбор материала для каждой детали здесь может быть сделан только при подробной конструктивно-технологической и экономической проработке проекта машины.

Отличительные признаки предлагаемой электрическом машины определяют возможность достижения цели изобретения во всех трех ранее указанных составляющих задачи. Это видно из следующего.

Конструктивная простота - непременное условие обеспечения надежности - системы жидкостного охлаждения статора обусловлена, прежде всего, простотой предлагаемой конструкции ее главного элемента - гильзы. В отличие от гильзы машины-прототипа, собираемой на прессовой посадке из двух деталей сложной формы, она выполнена в виде одной детали, имеющей, согласно изобретению предельно простую форму - тонкостенной цилиндрической оболочки постоянной толщины. Столь же проста конструкция узлов закрепления гильзы в подшипниковых щитах и уплотнения этих соединений, а также геометрическая форма их деталей, образуемая сочетанием небольшого количества плоских и цилиндрических поверхностей тел вращения. При этом общее количество деталей минимально.

Технологичность охлаждающей гидросистемы предлагаемой электрической машины, так же, как и надежность, напрямую связанная с конструктивной простотой составляющих систему деталей, - имеет еще и специфическую особенность: ее отличает простота сборки гидросистемы и машины в целом. В этой технологии нет, в частности, таких непременных в прототипе операций, как прессовая сборка гильзы непосредственно в машине при, можно предположить, невыполнимой операции ее распрессовки для возможности ремонта обмотки статора машины. Нет и необходимости соблюдения, как в прототипе, предельно нерациональной последовательности монтажа обмотки в магнитопроводе статора - только после предварительной установки разделительных колеи торцевых камер гидросиетемы (см. выше критику прототипа). Наконец, изготовление деталей гидросистемы предлагаемой электрической машины и ее сборка-разборка не требуют применения сложной технологической оснастки и специального инструмента.

Теплотехническую эффективность при использовании в качестве теплоносителя, например, трансформаторного масла - здесь обеспечивают:

а) непосредственное охлаждение магнитопровода и (при рациональном выполнении их без изоляции) лобовых частей обмотки статора;

б) возможность оптимизации гидросистемы комбинациями в виде параллельного и последовательного соединений аксиальных охлаждающих каналов, а также выбора направлений потоков хладагента в них;

в) использование продуваемого роторного пространства, как внутримашинного теплообменника, с передачей тепла от масла на воздух через тонкостенную гильзу;

г) возможность независимо регулируемого распределения потоков теплоносителя по параллельным каналам с приведением их в соответствие с тепловым состоянием охлаждаемых полей.

Последняя из указанных отличительных особенностей определяет возможность дифференцированно и оперативно отслеживать динамические изменения теплоэнергетического режима обмоток с наименьшим временем тепловых переходных процессов. Это уменьшает пиковую тепловую напряженность изоляции и, тем самым, увеличивает срок ее службы.

Для магнитопровода такая возможность менее актуальна, но полезна вкладом в осуществление программы предельной минимизации общих энергозатрат на прокачку теплоносителя в гидросистеме.

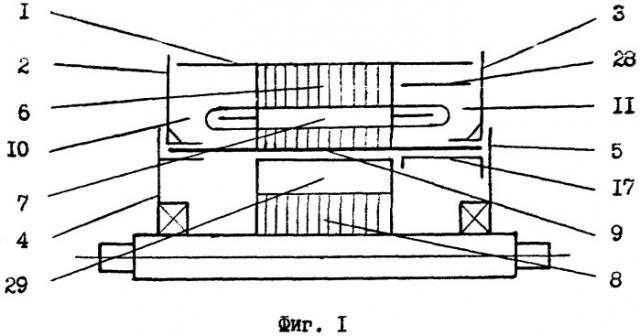

На фиг.1 изображена в продольном разрезе схема предлагаемой электрической машины с жидкостным охлаждением статора: в левой части простейший вариант торцевой камеры, в правой - вариант торцевой камеры, снабженной внутрикамерной кольцевой разделительной диафрагмой, и применения усиливающей гильзу втулки;

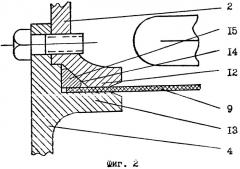

на фиг.2 - узел крепления гильзы в подшипниковом щите машины и герметизации этого соединения с применением корпуса подшипникового узла в качестве нажимного замыкающего элемента (соответствует схеме левой части фиг.1);

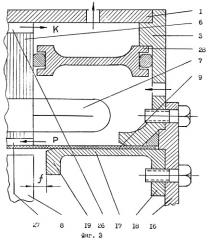

на фиг.3 - то же, что и на фиг.2, с применением внутрикамерной кольцевой разделительной диафрагмы и усиливающей гильзу втулки (соответствует схеме правой части фиг.1; здесь и далее на фиг.5-8 стрелками указано направление движения охлаждающей жидкости: К - в магнитопроводе со стороны корпуса, Р - в статоре со стороны расточки);

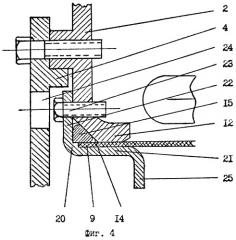

на фиг.4 - то же, что и на фиг.2, вариант независимого крепления гильзы в подшипниковом щите и герметизации этого соединения с применением нажимного элемента универсального типа;

на фиг.5 - принципиальная схема прокачки теплоносителя, вариант простейшей (двухполостной) гидросистемы с параллельным соединением основных (аксиальных) потоков охлаждающей жидкости;

на фиг.6 - то же, что и на фиг.5, трехполостная система (соответствует правой части фиг.1 и 3);

на фиг.7 - то же, что и на фиг.6, с противонаправленными основными потоками, соединенными последовательно;

на фиг.8 - то же, что и на фиг.5, четырехполостная система с независимыми однонаправленными основными потоками;

на фиг.9 - то же, что и на фиг.8, с противонаправленными основными потоками.

Предлагаемая электрическая машина с жидкостным охлаждением статора содержит корпус 1 с подшипниковыми щитами 2 и 3 и установленными в них подшипниковыми узлами 4 и 5, магнитопровод статора 6 с обмоткой 7 в его пазах, ротор 8 и размещенную в зазоре по расточке между ротором 8 и магнитопроводом статора 6 гильзу 9, герметично и прочно закрепленную в подшипниковых щитах 2 и 3. В результате кольцевое пространство на периферии машины между внутренней поверхностью корпуса 1 и наружной поверхностью гильзы 9 аксиально разделено на три объема: две торцевые камеры 10 и 11 около подшипниковых щитов 2 и 3 и активную часть статора (магнитопровод 6 с обмоткой 7) между ними (фиг.1).

Гильза 9 имеет форму тонкостенной цилиндрической оболочки постоянной толщины с наружным диаметром, номинально равным внутреннему диаметру магнитопровода статора 6 по расточке, и внутренним диаметром, превышающим наружный диаметр ротора 8 на расчетную величину физического воздушного зазора.

Концы гильзы 9 закреплены на подшипниковых щитах 2 и 3 в цилиндрических кольцевых зазорах между внутренними поверхностями бурта 12 на подшипниковом щите 2 (фиг.2) и, аналогично, бурта на подшипниковом щите 3 (фиг.3) с наружной стороны гильзы 9, а также наружными поверхностями замыкающих элементов - 13 на корпусе подшипникового узла 4 и, аналогично, замыкающего элемента на втором конце гильзы 9. При этом номинальный диаметр внутренних цилиндрических поверхностей указанных буртов на подшипниковых щитах 2 и 3 в сопряжениях с гильзой 9 равен внутреннему диаметру магнитопровода 6 по расточке (и, следовательно, наружному диаметру гильзы 9), а наружный диаметр втулочной части замыкающего элемента 13 корпуса подшипникового узла 4 и аналогичного замыкающего элемента корпуса подшипникового узла 5 равен внутреннему диаметру гильзы 9.

Внутренняя поверхность бурта 12 подшипникового щита 2 в пределах осевой длины контакта с наружной поверхностью гильзы 9 имеет проточку 14, в которой размещен кольцевой деформируемый уплотняющий элемент 15 (фиг.2).

Закрепление гильзы 9 в подшипниковом щите 3 противоположной стороны машины выполнено аналогично (фиг.3). При этом показана общая для обоих узлов закрепления гильзы 9 в подшипниковых щитах 2 и 3 возможность конструктивного выполнения замыкающих элементов составными. В частности, они могут состоять из корпуса подшипникового узла с внутренним плоским фланцем (например, 16 - см. фиг.3) и цилиндрической усиливающей гильзу 9 втулки 17, снабженной одной или двумя внутренними отбортовками 18 и 19 по концам. Одна из них (18) используется для крепления втулки 17 на внутренней плоской поверхности 16, а вторая (19), со стороны бочки ротора 8, при ее наличии может служить ребром жесткости втулки 17. Отбортовка 19 (а при ее отсутствии - соответствующий торец цилиндрической части, усиливающей втулки 17), должна отстоять от смежного торца бочки ротора 8 на размер f (см. фиг.3) не менее осевого разбега ротора 8 в машине.

Замыкающие элементы в соедине