Леденец с начинкой из жвачки с оболочкой из твердой карамели

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности и касается трехкомпонентной карамели на палочке с сердцевиной из жвачки или пузырящейся жвачки. Периодический формующий механизм добавляет в экструдированный материал жвачки или пузырящейся жвачки полужидкий материал начинки одновременно с образованием наружной карамельной оболочки. Трехкомпонентный жгут формируется формирующей машиной в карамельные изделия типа леденцов, в которые вставляются палочки. Полученные леденцовые продукты затем охлаждают, галтуют и подготавливают к дальнейшей обработке. 3 н. и 8 з.п. ф-лы, 17 ил.

Реферат

Данная заявка имеет приоритет заявки на патент США сер. № 60/262913, поданной 19 января 2001 г.

Настоящее изобретение относится к леденцам с начинкой и, в частности, к твердым карамелям на палочке с начинкой на основе жвачки.

Конфеты на палочке с оболочкой из твердой карамели с начинкой или вставкой из того или иного материала известны. Двухкомпонентные изделия такого типа включают, например, "Tootsie Pops", которые имеют наружный слой из твердой карамели и начинку из более мягкой карамели. Другое известное двухкомпонентное изделие - это "Blow Pop", который имеет оболочку из твердой карамели и начинку из пузырящейся жвачки (bubble gum).

На рынке имеется также ряд двухкомпонентных изделий на основе жвачки, например "Bubbaloo" и "Freshen-Up". Эти отдельные куски жвачки имеют наружную оболочку и мягкую или сиропообразную начинку или сердцевину.

До сих пор не представлялось возможным изготавливать приемлемое трехкомпонентное изделие типа карамели на палочке или типа карамели на палочке с полужидкой сердцевиной вследствие трудностей, связанных с предотвращением вытекания полужидкой сердцевины в ходе изготовления изделия и/или вставления палочки. В настоящее время на рынке нет карамелей на палочке, имеющих трехкомпонентный состав, т.е. имеющих три разных слоя или области из разных материалов, один из которых является материалом полужидкого типа.

Задача настоящего изобретения состоит в том, чтобы обеспечить усовершенствованный процесс изготовления карамелей на палочке. Задачей настоящего изобретения также является обеспечение системы и процесса для изготовления карамели на палочке с полужидкой начинкой.

Еще одна задача настоящего изобретения состоит в том, чтобы обеспечить систему и способ изготовления леденцового продукта с тремя разными материалами или слоями. Еще одна задача настоящего изобретения состоит в том, чтобы обеспечить систему и процесс для изготовления трехкомпонентного леденцового продукта, в котором один из компонентов является материалом полужидкого типа.

Согласно настоящему изобретению предлагаются усовершенствованные система и способ для изготовления леденцового продукта с начинкой, причем начинка продукта содержит жевательный материал типа жвачки или пузырящейся жвачки и полужидкий материал. Жвачку или пузырящуюся жвачку экструдируют в виде жгута из экструдера и пропускают по трубе в аппарат или механизм периодического формования. Полужидкий материал вводят в жвачку, когда она проходит по трубе или выходит из нее, образуя жгут с начинкой. Расплавленный карамельный материал переносят из ламинатора карамели и добавляют в периодический формующий механизм, окружающий трубчатый элемент (трубу). Вращающиеся конические валки формуют карамель вокруг трубчатого элемента и образуют карамельную оболочку вокруг экструдированной жвачки с начинкой.

Затем трехкомпонентное изделие подают через механизм калибрования жгута в формующую машину для формования леденцов. Из трехкомпонентного экструдированного продукта формируют отдельные леденцы и вставляют в них палочки по мере того, как они вращаются и скользят по формующей головке формующей машины. Готовые изделия выбрасываются из формующей машины и переносятся конвейером в охлаждающий туннель или механизм. Сформированные изделия встряхивают и охлаждают в охлаждающем туннеле и по завершении процесса отправляют на хранение до последующей обработки или в специальный отдел для немедленной упаковки и отправки.

Настоящее изобретение предусматривает высвобождение вкуса через все три слоя или компонента, что улучшает ощущения потребителя. Оболочка из твердой карамели обеспечивает первый приятный вкус при рассасывании. Начинка из жвачки обеспечивает жевательное свойство совместно с дополнительным выходом вкуса. Полужидкая начинка обеспечивает внезапное и сильное воздействие кислоты и быстрое растворение, вызывающее чувство удивления и удовлетворения. Наконец, пузырящаяся жвачка позволяет потребителю продолжать выдувать пузыри даже после выхода и потребления некоторых вкусов.

Другие преимущества, признаки и детали изобретения будут ясны из нижеследующего описания, прилагаемых чертежей и формулы изобретения.

Краткое описание чертежей

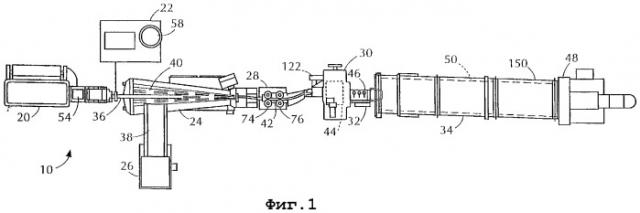

Фиг.1 - схематичный вид сверху способа и системы изготовления леденцов с начинкой по изобретению.

Фиг.2 - вид сбоку системы и способа по фиг.1.

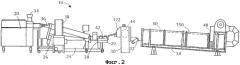

Фиг.3 - схема системы и способа для изготовления леденцов с начинкой" согласно варианту выполнения изобретения.

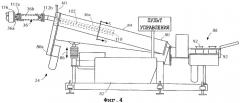

Фиг.4 - периодический формующий механизм, используемый в настоящем изобретении.

Фиг.5 - вид в сечении по 5-5 на фиг.4 периодического формующего механизма.

Фиг.6 - схематичный вид, частично в сечении, готового изделия, изготовленного по изобретению.

Фиг.6А - вид в сечении по 6А-6А на фиг.6 изделия по фиг.6.

Фиг.7 - схематичный вид регулируемого трубчатого элемента для экструзии жвачки с начинкой в периодический формующий механизм.

Фиг.8, 9 и 10 - виды сбоку, спереди и сверху, соответственно, предпочтительного формующего механизма для формования леденцов по изобретению.

Фиг.11 - вид, частично в сечении, формующей головки формующего механизма.

Фиг.12 - схематичный вид вращающегося охлаждающего туннеля, используемого в настоящем изобретении.

Фиг.13 - вид в сечении леденцового продукта, полученного по изобретению.

Фиг.14 и 15 - вид другого предпочтительного охлаждающего механизма, используемого в изобретении.

Фиг.16 и 17 - вид другого предпочтительного формующего механизма.

Система для изготовления карамели на палочке с начинкой по изобретению показана на фиг. 1 и 2 и обозначена в целом позицией 10. На фиг.1 дан вид системы сверху, а на фиг.2 - вид сбоку системы по фиг.1.

В общем случае, система 10 включает экструдер 20, систему подачи 22 полужидкой начинки, периодический формующий механизм 24, механизм 26 - ламинатор карамели, механизм 28 для калибрования жгута, машину 30 для формования изделий, конвейерное устройство 32 и охлаждающее устройство или механизм 34.

Жвачку или пузырящуюся жвачку экструдируют из экструдера 20 в виде жгута в общем случае с круглым поперечным сечением. Жгут жевательного материала заполняют материалом полужидкого типа, поступающим из системы 22 подачи начинки. Жевательный материал экструдируется через трубчатый элемент 36 в центр периодического формующего механизма 24. Карамель из ламинатора 26 переносится лентой 38 конвейера и поступает в формующий механизм 24. Несколько конических валков 40 ("валковый кластер") в формующем механизме формует карамель в конусообразную пластичную массу вокруг трубчатого элемента 36 и, соответственно, вокруг экструдированного жевательного материала, когда он выходит из трубчатого элемента 36.

После этого жгут 42 из составного трехкомпонентного материала проходит через калибрующий механизм 28, где комплекты калибрующих валков придают ему конечные размер и форму для ввода в машину 30 для формования изделий. Вращающийся барабан 44 (описанный ниже более подробно) формует жгут трехкомпонентного материала (карамель/жвачка/полужидкая начинка) в отдельные леденцы и вставляет палочку в каждый леденец. Изделия 46 затем выбрасываются из формующей машины 30 на конвейерный механизм 32, который переносит их в охлаждающий туннель 34. Охлаждающий туннель имеет вращающийся цилиндр 50, в котором циркулирует воздух, для охлаждения и отверждения готовых изделий. Вращение цилиндра 50 охлаждающего туннеля 34 осуществляется мотором 48.

Изделия, полученные по изобретению, схематично показаны на фиг.6 и 6А. Изделия 46 являются трехкомпонентными изделиями, т.е. они образуют три слоя из разных материалов. Согласно фиг.6 и 6А изделия 46 включают в себя полужидкий центр L (обычно желеобразной консистенции), второй слой G из мягкого материала жвачки или пузырящейся жвачки и твердый наружный слой C из карамельного материала. Палочка S, которую вставляют в изделие в процессе его формирования, придает леденцовому изделию законченный вид.

На фиг.3 представлена схема варианта выполнения системы и способа по изобретению. Жевательный материал, подлежащий экструзии из экструдера 20, сначала образуют любым традиционным способом, например партиями, в котле 52. Изделия на основе жвачки, изготовленные посредством такого периодического процесса, обычно производят в котлах с сигма-лопатками. Такого рода обработка жвачки раскрыта, например, в патентах США №№ 4329369 и 4968511. Можно также обеспечить материал жвачки или пузырящейся жвачки посредством экструзионного процесса в непрерывном смесителе. Процессы этого типа известны, например, из патентов США №№ 5045325 и 5135760.

Жевательный материал для леденцового изделия поступает из котла 52 на вход или входное отверстие 54 механизма 20 экструдера. В экструдере 20 жевательный материал дополнительно перемешивается и переносится вращающимся винтовым шнеком к экструзионной головке 116 (фиг.7) на выходном конце. В системе по изобретению жвачка или пузырящаяся жвачка экструдируется в виде жгута, в общем случае имеющего круглое поперечное сечение, в трубу или трубчатый элемент 36, откуда этот жгут экструдируется в периодический формующий механизм 24.

Можно применять экструдер 20 любого известного типа, например экструдер Тогума.

Материал для полужидкой начинки изделия по изобретению производят в котле 56, после чего ее переносят в резервуар 58. Жидкий материал начинки обычно имеет сиропообразную или желеобразную консистенцию. Материал начинки охлаждают и, при желании, добавляют ароматизатор и краситель. Затем материал начинки пропускают через трубопровод 60, откуда он вводится в центр экструдированного жгута жевательного материала.

Карамельный материал, используемый для формирования наружного слоя или оболочки изделий по изобретению, первоначально варят в периодическом котле 62. Оттуда материал переносят в сборный бак 64, куда добавляют краситель, после чего материал распределяют по охлаждающему столу 66, где обычно к нему добавляют кислоту и ароматизаторы. После этого охлажденный карамельный материал, который является вязким и имеет консистенцию густой мелассы, отправляют в месильную машину 68, где он подвергается перемешиванию и месильному процессу. После этого карамель переносят в бункер 70 аппарата или механизма 26 - ламинатора карамели. Конвейерная лента 38 переносит расплавленный карамельный материал из бункера 70 в периодический формующий механизм 24.

На фиг.4 и 5 показан периодический формующий механизм, который можно использовать в настоящем изобретении. Формующие машины этого типа производит, например, Latini Machine Company в Элмхурсте, штат Иллинойс (например, модель 78). Формующий механизм 24 имеет участок или секцию 80 формования леденцов и станину 82. В формующей секции 80 имеется несколько конических валков 40А, 40В, 40С и 40D из нержавеющей стали, образующих "валковый кластер". Все валки вращаются в одном направлении в течение некоторого периода времени и в противоположном направлении в течение следующего периода времени (от 1 до 60 секунд). Это препятствует скручиванию карамельного материала и не позволяет карамельной массе обматываться вокруг одного или нескольких валков. Смена направления вращения валков осуществляется переключателем с регулируемым таймером. Валки 40А-40D удерживают расплавленную карамель леденца 90, которая переносится к ним из ламинатора 26 карамели, и формуют ее в коническую массу вокруг расположенного в центре трубчатого элемента 36. Коническая масса формуется в непрерывный жгут заданного диаметра.

Поверх формующей секции 80 может быть размещена шарнирная крышка 84. Эта крышка 84 содержит несколько нагревателей или нагревательных элементов (не показаны), которые можно использовать для поддержания в формующей секции 80 требуемой температуры карамели и жевательного материала.

В секции 82 станины находятся моторы (не показаны), которые вращают конические валки 40А-40D, а также гидравлическая система для подъема и опускания одного конца 80А формующей секции 80 в направлении стрелок 86. Высоту оконечности 80А формовочной секции 80 увеличивают или уменьшают по желанию, чтобы увеличить или уменьшить скорость перемещения массы карамельного материала 90 вдоль конических валков в формующей секции 80. Скорость перемещения карамельного материала регулируется и определяется производительностью формующей машины, а также может зависеть от ряда факторов, например температуры карамельного материала и материалов начинки, а также от состава материалов, образующих три компонента.

На конце периодического формующего механизма 24 может размещаться механизм 88 калибрования жгута. Калибрующий механизм 88 включает до трех пар валков 92, которые обеспечивают определенный размер жгута для его дальнейшей обработки. Два калибровочных ролика 92 являются регулируемыми и могут вращаться с разной скоростью в зависимости от скорости перемещения, необходимой для получения готовых изделий.

Для поддержания надлежащей теплопередачи к формуемым изделиям, под валками 92 может располагаться нагревательный элемент. Кроме того, в формующей секции периодического формующего механизма 24 предпочтительно два или более конических валка являются регулируемыми для обеспечения карамельных жгутов 90 разного размера и для способствования изменениям скорости перемещения карамельного материала через формующую секцию 80. В связи с этим валки 40А и 40В способны регулироваться в направлении по стрелкам 100 и 101, показанным на фиг.5.

Выпускной конец 110 трубчатого элемента 36 предпочтительно занимает 50-75 процентов длины формующего механизма 24 (и, таким образом, длины формующей секции 80). Трубчатый элемент 36, предпочтительно выполненный в виде нескольких сочлененных участков, обычно выполнен из металла, например нержавеющей стали, и покрыт (облицован) тефлоном. Выпускной конец металлической трубы может быть гофрированным или деформированным, во избежание сползания тефлонового покрытия.

Согласно фиг.4 и 7 в полости 104 трубчатого элемента 36 расположена удлиненная труба 102 или канал. Труба 102 может иметь стандартный конец или увеличенную головку 106 и содержит центральный канал 108, продолжающийся по ее длине. Труба 102 размещается и поддерживается в канале 104 любыми традиционными средствами, например ребрами 105.

Экструдируемый жевательный материал в виде жвачки или пузырящейся жвачки экструдируется и проходит по каналу 104 трубчатого элемента 36 вокруг удлиненной трубы 102. Полужидкий материал, используемый для введения в жевательный материал, проходит по каналу 60 в центральный канал 108 трубы 102. Полужидкий материал выходит из конца трубы 108 в жевательный материал, который, в свою очередь, выходит из трубчатого элемента 36. Увеличенная головка 106 на конце трубчатого элемента 102 создает в экструдированном жевательном материале некоторое свободное пространство или полость немного увеличенного размера, что позволяет экструдированному полужидкому материалу начинки образовывать плотный и отчетливый компонентный слой в жевательном материале. Это не только обеспечивает определенную область полужидкого материала начинки, но также создает круглую полость для заполнения полужидким материалом. Выходной конец трубчатого элемента 102 предпочтительно проходит на участок 80 периодического формования на расстояние D порядка одного дюйма от конца 110 трубчатого элемента 36. Это создает плавный переход между массой карамельного материала 90 в формующем механизме и экструдированным жевательным материалом, выходящим из трубчатого элемента 36.

Головка 106 предпочтительно выполнена съемной с трубчатого элемента (например, посредством резьбового соединения), что позволяет использовать головки разных размеров, чтобы обеспечивать разные количества начинки в различных изделиях.

Предпочтительно трубчатый элемент 36 расположен точно в центре формующей секции 80 и на равных расстояниях от валков 40А-40D. Это обеспечивает трехкомпонентное изделие, имеющее в поперечном сечении слои постоянной толщины. В связи с этим, если бы трубчатый элемент 36 располагался ближе к одному или двум валкам, чем к другим, то конечный продукт экструдированного жгута имел бы наружный карамельный слой непостоянной или несоответственной толщины вокруг жевательного материала. Это привело бы к бракованным изделиям и, возможно, к утечке жидкого материала начинки из жгута материала в ходе дальнейшей обработки.

Чтобы можно было поддерживать выходной конец 110 трубчатого элемента 36 центрально между валками 40А-40D в формирующем механизме 80 и, в то же время, можно было по желанию изменять угол наклона формующего механизма 80, согласно рассмотренному выше предусмотрен шарнирный вращающийся механизм 112, показанный на фиг.7. Механизм 112 имеет два шарнирных или вращающихся сочленения (шарнирные или U-образные) 112А и 112В, расположенных между участками 36А, 36В и 36С трубчатого элемента 36, чтобы участок 36С трубчатого элемента, находящийся внутри формующей секции 80, можно было регулировать по вертикали по стрелке 114 и поддерживать его центральное положение относительно валков 40А-40D. Шарнирные сочленения предпочтительно допускают поворот трубчатого элемента, по меньшей мере, на 15°. Согласно фиг.7, начальная трубчатая секция 36А подсоединена непосредственно к экструдеру 20. Жвачку или пузырящуюся жвачку экструдируют через круглую головку 116, расположенную на конце экструдера 20, в результате чего жгут круглого поперечного сечения из жвачки или пузырящейся жвачки экструдируется в трубчатый элемент 36 и проходит через него.

Один предпочтительный формующий механизм 30 для формования леденцов показан на фиг.8, 9 и 10. Механизм вращающегося барабана подробно показан на фиг.11. Оборудование для формования таких изделий можно приобрести, например, у Latini или другой компании, которая производит такие устройства, и оно имеется в продаже. В этой связи, для этой цели можно использовать машину для изготовления круглых конфет на палочке модели BLP-4 от Latini Machine Company. В общем случае механизм 30 формования конфет на палочке включает в себя корпус 120, механизм 122 подачи/калибровки, вращающийся барабан 44 и конвейерный механизм 32.

В соответствии с конструкцией механизма 30 жгут материала, например твердого карамельного материала, проходит через механизм 122 подачи/калибровки и вокруг вращающегося барабана 44, который содержит несколько формующих матриц 124. Механизм 122 подачи/калибровки включает пару вертикально расположенных валков 122А и 122В (см. фиг.9), которые приводят жгут материала к требуемой толщине, где он размешается в формующих матрицах 124.

Формующие матрицы 124 включают ряд полукруглых матриц по внешней периферии вращающегося кольцевого элемента 126 и несколько полукруглых канавок 128, которые шарнирно присоединены к барабану 44, что позволяет вводить экструдированный материал в канавки 124 и позволяет выбрасывать его после формирования готовых изделий.

Барабан 44 вращается вокруг центрального вала 130 и также содержит несколько управляемых кулачками плунжеров 132 и 134, расположенных на противоположных сторонах полукруглых матриц-канавок. Когда матричная канавка 128 располагается смежно канавкам 124, образуется матрица в виде полости 136 овальной формы, в которой помещается карамельный материал, которому нужно придать ту же форму. Палочки S для конфет (46В) размещены в магазине или бункере 140 палочек и автоматически подаются одна за другой в канал 142 ввода палочек, смежный барабану 44. Отдельный плунжер (не показан) толкает палочку S в осевом или продольном направлении и вставляет ее в полутвердый сформированный участок 46А конфеты. В этой связи, согласно фиг.6, палочка S вставляется только в карамельную часть С и жевательную часть G изделия 46. Это поддерживает целостность жвачки вокруг участка L жидкой начинки и препятствует ее вытеканию из участка 46А и/или получению бракованного продукта.

Леденцовые изделия 46 выбрасываются из машины 30 или 180 для формования изделий на конвейерный механизм 32, который переносит их в охлаждающий механизм 34. Предпочтительно изделия формируются с маленьким кусочком карамельного материала между ними, удерживающим их вместе в виде непрерывной цепочки изделий. Цепочка разделяется по мере вращения матричного барабана, что позволяет отдельным изделиям падать на ленту конвейера, расположенную под формующими матрицами. Охлаждающий туннель 34 содержит наружный корпус 150 и центральную вращающуюся клеть 50. Клеть 50 вращается мотором 48 и ременным приводом 152.

Воздух вдувается через отверстия или каналы 154 в трубу или канал 156, расположенную(ый) в центре вращающегося барабана 50. Готовые изделия 46 галтуются и охлаждаются в охлаждающем туннеле 34 по мере их продвижения от входного конца 34А к выходному концу 34В. Если на входе в охлаждающий туннель конфеты не разъединены, то галтовка позволяет им отделиться друг от друга. Галтовка также способствует получению лучшей, более правильной, круглой формы готовых изделий. Непрерывное движение сформированных изделий в охлаждающем механизме препятствует их деформации. Готовые изделия либо транспортируют на хранение до последующей обработки, либо сразу направляют на упаковку и отправку потребителям.

На фиг. 14 и 15 показан другой предпочтительный охлаждающий механизм 200. В качестве охлаждающего механизма 200 можно использовать, например, охлаждающий механизм, поставляемый фирмой Aquarius Holland, в частности модель № ВС1. Охлаждающий механизм 200 можно использовать вместо охлаждающего туннеля 34. Он используется в тех же целях и аналогичным образом. Охлаждающий механизм 200 располагается непосредственно после формующей машины 30. Конвейерный механизм 32 транспортирует изделия к отверстию или входу 202 в корпусе 204.

Корпус 204, например, из листового металла, размер и форма которого в общем показаны на чертежах, имеет пару дверок 206 и 208 для обслуживания, выходное отверстие 210 и мотор, управляемый винтовым кулачковым механизмом 212. Воздух поступает в корпус и используется для охлаждения изделий. Внутри корпуса расположены несколько наклонных лотков 214. Лотки расположены на подвижных роликах 216, которые позволяют лоткам колебаться из стороны в сторону в корпусе. С каждым лотком связаны штыри 218, наружные концы которых оперативно взаимодействуют с винтовым кулачковым механизмом 212. Таким образом, при вращении винтового кулачка лотки быстро колеблются из стороны в сторону. В результате, изделия на лотках встряхиваются, переворачиваются (галтуются) и катаются по лоткам, что обеспечивает их равномерное охлаждение и препятствует их деформации.

Лотки 214 в корпусе наклонены поочередно в противоположных направлениях (как показано на фиг.14), что позволяет изделиям перемещаться в корпусе назад и вперед. Изделия встряхиваются и перемещаются вдоль самого верхнего лотка, падают на лоток, расположенный непосредственно под ним, и двигаются таким же образом дальше, пока не достигнут самого нижнего лотка в корпусе, после чего выходят через отверстие 210. Изделия, покидающие охлаждающий механизм 200, собирают в коробки или контейнеры (не показаны) для транспортировки на хранение до последующей обработки или их сразу транспортируют на упаковку и отправку потребителям.

Механизм 28 калибрования жгута включает плоскую поверхность, на которой располагается несколько пар калибровочных валков 74 и 76. Валковый кластер может располагаться на входном конце калибровочного стола, хотя также можно иметь механизм предварительной калибровки, присоединенный к концу вышеописанного периодического формующего механизма 24. Механизм 28 калибрования жгута включает в себя стол 29, имеющий несколько валков, которые переносят и точно калибруют по диаметру поперечного сечения трехкомпонентный жгут продукта для его ввода в механизм 30 формования изделий.

Предпочтительно используют один комплект кластерных валков и две пары плоских валков, чтобы правильно откалибровать жгут материала. В этой связи жевательный материал можно уменьшить в размере до 2,00 дюймов в диаметре в кластерных валках, до 1,50 дюйма в первой паре плоских валков и до 1,25 дюйма во второй паре плоских валков. Подающие валки в формующей машине могут также немного уменьшать диаметр до конечного размера 1,20 дюйма.

Настоящее изобретение предусматривает также использование другого механизма формования изделий, а именно цепного формующего механизма итальянской фирмы Eurocomec. В этом механизме вращающийся матричный барабан, предусмотренный в механизме Latini, заменен парой цепных элементов. На каждой цепи имеется комплект полукруглых матриц-канавок, которые смыкаются на жгуте материала, чтобы разрезать его и формовать его в отдельные шарики или куски полурасплавленного карамельного материала. Механизм Eurocomec вставляет в карамельные шарики палочки, и готовые изделия типа леденцов на палочке выбрасываются на конвейерный механизм. Настоящее изобретение также позволяет использовать механизм или машину для формования леденцов на палочке немецкой компании Robert Bosch GmbH.

Примерная цепная формующая машина этого типа показана в общем виде на фиг.16, где она обозначена в целом позицией 180. Формующая машина 180 содержит две смыкающиеся вращающиеся цепи 181 и 182, более подробно показанные на фиг.17, которые формируют отдельные изделия (вместо рассмотренного выше вращающегося барабана). Каждая из двух вращающихся цепей имеет одну часть целой матрицы, используемой для придания изделиям окончательной формы. Жгут 42 поступает в место, в котором две цепи смыкаются в ходе своего вращения. Две части формующих матриц соединяются в этой точке, разрывая жгут материала и придавая отдельным кускам овальную форму (т.е. форму формующей матрицы). Две части матриц движутся вместе в сомкнутом закрытом положении на протяжении определенной длины "D" цепей. Это придает изделию конечную форму, а также позволяет вставлять палочки с одной стороны, из бункера 183.

Когда цепи размыкаются после процесса формования, сформированные изделия 46 с присоединенными палочками выпадают из формующей машины на конвейер 184, который транспортирует их в механизм охлаждения и галтовки, например охлаждающий механизм 34 или 200.

Любой вариант выполнения изобретения обеспечивает стабильное изделие с начинкой. Полужидкая начинка эффективно заключена в сердцевине или оболочке из жвачки или пузырящейся жвачки, которая, в свою очередь, окружена оболочкой из твердой карамели. Три слоя материала образуют стабильное изделие на палочке, которое не протекает.

Состав материала полужидкой начинки, используемой в настоящем изобретении, предпочтительно имеет высокое содержание пектина, который способствует предотвращению проникновения начинки сквозь жевательный материал типа жвачки или пузырящейся жвачки (bubble gum) и, таким образом, препятствует ее вытеканию из изделия. Количество пектина составляет около 1,0-1,3% от веса готового изделия, что способствует предотвращению загустевания полужидкой начинки. Кроме того, жвачку G и материал начинки L поддерживают при пониженной температуре, порядка 50°С или ниже, что также препятствует загустеванию или уменьшению вязкости полужидкого материала.

В способе по изобретению важно поддерживать температуру материалов L, G и C в определенных пределах. "Пластичные" состояния карамели, жвачки и полужидкой начинки необходимы при вставлении палочки S в изделие во избежание ее проникновения в полужидкий материал и последующего вытекания этого материала. Эти температуры ниже температур стеклования, при которых материалы затвердевают, и выше температуры текучести, при которой материалы превращаются в горючие жидкости. Ниже приведен пример формулы материала для ароматизированной начинки L со вкусом голубики:

| Материалы | весовой % |

| Сахар | 8,705 |

| Вода | 9,090 |

| Сироп глюкозы 24DE | 60,938 |

| Глицерин | 17,392 |

| Лимонный пектин USPL-200 | 0,348 |

| Лимонная кислота безводная | 8,000 |

| RED №40 | 0,002 |

| Blue №2 | 0,0003 |

| Ароматизатор "Голубика" | 0,42 |

Пектин медленно смешивают с глицерином. Затем смесь кукурузной патоки, сахара, воды и глицерина (содержащего пектин) нагревают до 110°С. Затем смесь охлаждают до 90°С и добавляют кислоту, краситель и ароматизатор. Материал имеет желеобразную консистенцию. Количество пектина уплотняет полужидкий материал начинки в достаточной степени, чтобы препятствовать его проникновению через любые трещины или пустоты в толще жвачки, где бы он мог распространиться и выйти наружу, затрудняя осуществление процесса формирования изделия на палочке и приводя к получению бракованных изделий.

Одна из проблем при изготовлении приемлемых готовых изделий типа карамели с жидкой начинкой в формующем механизме 30 состоит в предотвращении вытекания жидкого материала L из центра экструдированного жгута, когда полукруглые матрицы смыкаются друг с другом, образуя участки 46А изделия 46. Края круглых матриц смыкаются, сжимая экструдированный жгут на участках Х и Y, как показано на фиг.13. Центральный жевательный материал G из жвачки или пузырящейся жвачки также сдавливается с обоих концов, образуя уплощенные участки А и В. Поддержание полужидкой начинки L в уплотненном состоянии, например, за счет повышенного количества пектина в составе, способствует предотвращению выдавливания материала L полужидкой начинки через стык или шов вдоль участков А и В в точках Х и Y карамельной оболочки С.

Ниже приведены иллюстративные примеры рецептур и способов смешивания материала пузырящейся жвачки, используемой в качестве слоя G в трехкомпонентном ароматизированном изделии, и карамельного материала, используемого в качестве слоя С изделия:

| Жвачка | весовой % |

| Кукурузная патока | 13-17 |

| Смесь жевательной основы | 18-22 |

| Сахар (сахарная пудра - 2/3) | 38-43 |

| Лимонная кислота USP безводная, порошкообразная | 0,70-1,1 |

| Краситель синий (A2.Lake) | 0,02-0,04 |

| Глицерин USP Special | 0,45-0,65 |

| Сахар (толченый - 1/3) | 18-22 |

| Кукурузное масло (Мацола) | 0,15-0,35 |

| Ароматизатор "Голубика" | 0,8-1,2 |

Кукурузную патоку и смесь жевательной основы подают в котловой смеситель периодического типа и смешивают в течение минимум одной минуты при вращении лопаток смесителя в одном направлении, а затем минимум три минуты при вращении лопаток смесителя в противоположном направлении. Температуру котла поддерживают около 120°С при температуре рубашки 120°С. Конечная температура основы жвачки составляет 77-85°С, и перепад температур жвачки составляет 45-51°С. Затем в котел добавляют две трети сахара, лимонную кислоту и синий краситель, и массу дополнительно перемешивают, по меньшей мере, три минуты. Затем добавляют глицерин в ходе процесса перемешивания, и массу продолжают перемешивать при вращении лопаток, по меньшей мере, полминуты в каждом направлении. Затем добавляют оставшуюся треть сахара и продолжают перемешивание еще, по меньшей мере, две минуты. В конце добавляют кукурузное масло и ароматизатор и продолжают перемешивать еще несколько минут.

Карамельный материал представляет собой исходно сахарный песок (около 55,0% сухих веществ) и сироп глюкозы (около 45,0% сухих веществ). Воду добавляют при подаче ингредиентов в варочный котел. Сварив карамель, добавляют цветовой раствор примерно следующего состава: краситель синий - 1,33%, краситель красный - 0,33% и ключевая вода - 98,33%. Затем карамельную основу охлаждают примерно до 140°С. Вкусовую часть предварительно смешивают, и она содержит ароматизатор "Голубика", яблочную кислоту и лимонную кислоту в пропорции 0,20, 0,30 и 2,00, соответственно. Сваренную карамель разливают по охлаждающему столу и вкусовую часть помещают поверх карамельной массы, после чего замешивают в нее.

Примерное готовое леденцовое изделие может иметь конечный общий вес около 20 граммов. Вес складывается из 4,3 грамма жвачки G, 0,7 грамма полужидкой начинки L и 15,0 граммов твердой карамели C. Другое предпочтительное соотношение ингредиентов составляет 60 вес.% оболочки из твердой карамели, 30 вес.% материала жвачки и 10 вес.% начинки.

Ниже описаны рабочие параметры и процедуры примерных способа и системы по изобретению. Материал жвачки имеет температуру 51°С при поступлении в экструдер и 46° на выходе экструдера. Температура головки равна 63°С, а температура цилиндра равна 120°С. Скорость экструдера составляет 14 об/мин. Температура жидкой начинки равна 43°С, и она впрыскивается в материал жвачки под давлением 1400 фунтов на кв. дюйм. Температуру карамели внутри периодического формующего механизма поддерживают не выше 81°С, а направление вращения валков в валковом кластере меняется на противоположное каждые 60 секунд. Калибровщик жгута имеет скорость 50 об/мин и зазоры между плоскими валками в двух калибровочных валковых секциях составляют 1,50 дюйма и 1,25 дюйма. Дополнительные нагреватели в формующем механизме и калибровочных валковых секциях выключены. Карамель охлаждают 15 минут и при вакуумметрическом давлении 30 дюймов рт.ст.

Температура стола охлаждения карамели и месильного стола составляет 105°С. Температура карамели после перемешивания равна 81°С. Валки формующего механизма обеспечивают конечный размер жгута, поступающего в формующие матрицы, диаметром 1,20 дюйма. Скорость охлаждающего барабана равна 80 об/мин, и угол барабана составляет 3° к горизонтали.

Хотя изобретение было описано применительно к предпочтительным вариантам выполнения, следует понимать, что описанные конкретные механизмы и технологии служат только для иллюстрации принципов изобретения. Возможны различные модификации описанных способов и устройств, не выходящие из объема изобретения, определяемого прилагаемой формулой изобретения.

1. Система для изготовления леденцового продукта из трех материалов, содержащая

экструдер для экструдирования материала жевательной резинки, формующий механизм периодического действия, трубчатый элемент для транспортирования материала жевательной резинки в периодический формующий механизм,

ламинатор карамели для подачи карамельного материала в периодический формующий механизм,

заполняющий механизм для добавления полужидкого материала к материалу жевательной резинки,

причем указанный периодический формующий механизм предназначен для формирования жгута трехслойного материала, включающего центральный слой из полужидкого материала, промежуточный слой из материала жевательной резинки и наружный слой из карамельного материала,

калибрующий механизм для калибровки жгута трехслойного материала и

механизм формования леденцов, формующий жгут трехслойного материала в леденцовые шарики и вставляющий палочку в каждый леденцовый шарик.

2. Система по п.1, отличающаяся тем, что дополнительно содержит конвейерный механизм и охлаждающий механизм, причем конвейерный механизм расположен так, чтобы транспортировать леденцовые продукты в охлаждающий механизм.

3. Система по п.1, отличающаяся тем, что указанный периодический формующий механизм имеет по меньшей мере один конец, регулируемый в вертикальном направлении.

4. Система по п.1, отличающаяся тем, что заполняющий механизм добавляет жидкий материал к материалу жевательной резинки в указанном трубчатом элементе.

5. Система по п.2, отличающаяся тем, что указанный охлаждающий механизм содержит корпус, несколько лотков в корпусе и средство встряхивания лотков, обеспечивающее галтовку леденцовых продуктов.

6. Система по п.1, отличающаяся тем, что периодический формующий механизм содержит корпус с вращающимся барабаном внутри, причем на указанном барабане имеется несколько формующих матричных элементов.

7. Система по п.1, отличающаяся тем, что указанный формующий механизм содержит корпус с парой вращающихся цепных элементов, причем каждый цепной элемент имеет несколько формующих матричных элементов.

8. Леденцовый продукт, имеющий центральный слой из полужидкого материала, промежуточный слой из материала жевательной резинки и наружный слой из твердой карамели.

9. Продукт по п.8, отличающийся тем, что изготовлен способом, включающим стадии экструдирования материала жевательной резинки, введения жидкого материала в экструдированный мате