Способ плазменной обработки поверхности и устройство для реализации способа

Иллюстрации

Показать всеИзобретение относится к области приборостроения и может быть использовано для плазменной обработки поверхности объекта или частиц, подлежащих обработке. Технический результат - расширение функциональных возможностей. Для достижения данного результата подлежащую обработке поверхность возбуждают или приводят в акустические колебания плазму с целью создания относительного движения между плазмой и подлежащей обработке поверхностью. При этом энергию для возбуждения колебаний подлежащей обработке поверхности или инициализации колебаний плазмы получают от процесса создания плазмы. Паузу между импульсами генерации колебаний устанавливают больше времени, необходимого для достижения большинством частиц подлежащей обработке поверхности стабильного или метастабильного состояния. 2 н. и 50 з.п. ф-лы, 16 ил., 2 табл.

Реферат

Изобретение относится к способу плазменной обработки поверхности и к устройству для реализации способа. Обработка может заключаться в нанесении барьерной пленки или множества тонких пленок, стерилизации, очистке или образовании поверхностного сплава. Данное изобретение относится также к способу обработки или получения порошков с помощью плазмы.

Согласно уровню техники нанесение с помощью плазмы выполняют в вакууме или при атмосферном давлении. Вакуумные технологии обеспечивают равномерную обработку сложных поверхностей, таких как внутренняя поверхность бутылки из полиэтилентерефталата, однако они являются медленными и относительно дорогими, поскольку требуют обеспечения вакуума и проведения работ в вакуумной камере. Соответствующее оборудование является сложным, чрезвычайно дорогим и трудно поддается адаптации для различных типов контейнеров. Требование абсолютной герметичности оборудования является трудно выполнимым и влияет на надежность и равномерность результатов.

Способы работы с плазмой при атмосферном давлении описаны в нескольких публикациях, например, в патенте GB 1098693, в патентной публикации WO 97/22369 и в патентной публикации WO 99/46964.

В патенте GB 1098693 описано устройство для обработки внутренней поверхности пластмассовой бутылки с целью стерилизации этой поверхности. Устройство содержит центральный электрод, вводимый в бутылку, и наружный электрод, окружающий бутылку, при этом два электрода образуют коаксиальную систему, соединенную с источником тока высокой частоты. В бутылку подают аргон (Ar) через отверстия в центральном электроде с целью уменьшения электрического потенциала, необходимого для создания плазмы. Описанное в этом патенте устройство характеризуется высокой напряженностью электрического поля (порядка 450 В/см) и очень слабым током (порядка нескольких миллиампер). Время обработки является слишком длинным, а мощность слишком малой для промышленного применения способа и конкуренции с технологиями вакуумной плазмы.

В патентной публикации WO 97/22369, относящейся к стерилизации пластмассовых контейнеров, предлагается образовывать плазму с помощью источника тока высокой частоты, обеспечивающего большую амплитуду тока. Кроме того, предлагается располагать центральный электрод вне бутылки, что позволяет осуществлять стерилизацию бутылок из полиэтилентерефталата на промышленной поточной линии. Недостатком описанных в этой заявке способа и устройства является то, что они не обеспечивают равномерную обработку обрабатываемой поверхности. Следует ожидать, что плазма покрывает только часть поверхности. Это приводит к плохой стерилизации частей поверхности, которые не были в контакте с плазмой. По тем же причинам такой способ не способен обеспечить равномерный барьер на всех внутренних стенках контейнера.

В патентной публикации WO 99/46964 описан способ обработки поверхности, в котором образуют импульсный плазменный шнур при атмосферном давлении, который качается вдоль подлежащей обработке поверхности за счет относительного перемещения поверхности и устройства, образующего и задающего плазменный шнур. Можно ожидать, что такой способ способен создавать слой, который является, например, непроницаемым, или равномерно стерилизовать подлежащую обработке поверхность, поскольку плазменный шнур качается вдоль всей подлежащей обработке поверхности. В действительности было установлено, что сложно обеспечить обработку поверхности, в частности, нанесение пленки или стерилизацию, с достаточным качеством.

Для местного нагревания плазменный шнур необходимо перемещать относительно подлежащей обработке поверхности. Скорость, обуславливаемая требованием отсутствия перегрева материала подлежащей обработке поверхности, превышает оптимальную скорость обработки для многих применений. Одним из следствий этого является то, что приграничный слой холодного газа, увлекаемый объектом, дует в разряд и смещает его от поверхности, подлежащей обработке. Это смещение уменьшает диффузный поток активных плазменных частиц в направлении подлежащей обработке поверхности. Эту проблему можно частично решить путем обновления разряда с помощью импульсов. Однако частота импульсов также задается необходимостью отсутствия перегрева материала подлежащей обработке поверхности, и поэтому она не поддается оптимизации для различных применений.

Объем плазмы, создаваемой с помощью известных способов для атмосферной плазменной обработки, является большим и приводит к небольшому коэффициенту полезного действия, поскольку большая часть входной энергии теряется на нагревание окружающего газа и объекта. С другой стороны, для применений, включающих нанесение защитных пленок, внутри плазменного шнура образуется порошок (например, порошок SiO2) и оседает на подлежащей обработке поверхности. Этот порошок, который лишь слабо прилипает к поверхности, представляет препятствие для образования высококачественных пленок.

Недостатки и ограничения известных способов плазменной обработки не ограничиваются указанными выше моментами. Например, в случае плазмы, близкой к состоянию термодинамического равновесия, которая возникает в способе, описанном в WO 99/46964, трудно выполнять бомбардировку электронами подлежащей обработке поверхности, поскольку обычно средний путь электронов (≤10-4 см) относительно упругого взаимодействия с подлежащей обработке поверхностью является короче толщины пограничного плазменного слоя (≥10-2 см). Отсюда следует, что в таком способе сложно согласовать границу раздела подложки и пленки с желаемым качеством обработки, например, посредством активации подлежащей обработке поверхности перед нанесением пленки с целью обеспечения хорошего сцепления. Следовательно, также трудно создавать пленки, состоящие из нескольких слоев, отличающихся по своему составу, если активировать каждый слой перед нанесением следующего слоя.

Опыт показывает, что, несмотря на относительное перемещение плазмы и подлежащего обработке объекта, местный перегрев является неизбежным и вызывает электрические пробои вследствие газового разряда, которые приводят к дефектам и местным разрушениям подлежащей обработке поверхности. Этот недостаток имеет особое значение в определенных применениях, как будет пояснено ниже на примере выполнения.

Полимеризуемые материалы, такие как полиэтилентерефталат (PET), полиэтилен (РЕ), пропилен (РР) и другие, используют в различных отраслях промышленности для изделий, таких как тара для напитков и пищевых продуктов, фармацевтические бутылки и тюбики, баки для бензина, контейнеры для химических изделий, а также неоновые трубки для ночной рекламы, в частности, по причине низкой стоимости и веса этих материалов. Однако одним из недостатков полимерных материалов является их газопроницаемость. Например, проницаемость бутылок из полиэтилентерефталата, используемых в пищевой промышленности, позволяет кислороду диффундировать через стенку бутылки и окислять пищевые продукты или напитки, которые из-за этого быстро теряют свои свойства, такие как вкус, запах или цвет. Газированные напитки, наоборот, теряют свой углекислый газ. Чрезмерная проницаемость пластмассовой тары сокращает время консервации пищевых продуктов. Диффузия газов через пластмассовые стенки оказывает вредное воздействие на большое число других продуктов, таких как фармацевтические, косметические, гигиенические и бытовые изделия. В случае баков для бензина или других контейнеров для химических продуктов проницаемость пластмассовых материалов позволяет этим химическим продуктам проникать в пластмассовый материал, так что их просто нельзя использовать повторно, и они могут служить источником случайного возгорания. Проницаемость пластмассовых материалов приводит к тому, что неоновые трубки из пластмассы имеют слишком короткий срок службы для коммерческого применения.

Другая проблема применения пластмассовых материалов возникает из-за ароматических молекул, таких как уксусный альдегид, образующихся в толще материала и затем диффундирующих в направлении поверхности, где они входят в жидкость, содержащуюся в контейнере. Такие молекулы изменяют вкус и запах напитка или пищевого продукта.

Одно из решений состоит в покрытии внутренней поверхности контейнера непроницаемой пленкой, называемой "барьером". Различные составы, такие как углерод, оксид алюминия и оксид кремния (SiO2) могут образовывать барьеры на полимерах. Нанесение барьерной пленки можно выполнять с помощью плазмы, находящейся в контакте с поверхностью, и в присутствии газа, поставляющего молекулы, образующие слой. Однако пластмассовые материалы, указанные выше, не выдерживают температур свыше около 60-70°С, так что с помощью известных способов плазменной обработки сложно избежать местного перегрева или обеспечить достаточно высокое качество обработки. Например, барьерные пленки, нанесенные на бутылки из полиэтилентерефталата с помощью обычных промышленных способов плазменной обработки, обеспечивают коэффициент увеличения непроницаемости по сравнению с необработанным материалом порядка 20-30 для кислорода или 5-6 для СО2. Типичными дефектами таких барьерных слоев является недостаточная прилипаемость и гибкость и появление трещин, ведущих к потере непроницаемости. Эти дефекты могут также представлять опасность для потребителя.

Многие другие материалы не выдерживают повышения температуры, необходимого для оптимизации способа плазменной обработки поверхности. Это относится, например, к кремниевым пластинам, используемым в полупроводниковой промышленности. Полупроводниковые структуры на поверхности схем могут быть действительно изменены или повреждены вследствие ускоренной диффузии частиц через поверхности раздела различных слоев, нанесенных на кремниевую пластину.

Что касается порошков, в частности порошков, образованных из составных зерен, то известны физические и химические способы получения порошков для получения зерен, содержащих ядро и периферийный слой или зону. Состав периферийной зоны или наружных слоев может отличаться от состава ядра. Известные способы имеют недостатки, состоящие в том, что они являются относительно медленными и дорогими, и, кроме того, не способны обеспечивать образование очень тонких равномерных наружных слоев.

Известно получение несоставных порошков из газа с помощью плазменной обработки. Известные способы получения порошка потребляют много энергии и являются относительно медленными и дорогими.

С учетом приведенных выше недостатков задачей данного изобретения является создание способа плазменной обработки поверхности, который применим и надежен в промышленных условиях, а также устройства для выполнения способа плазменной обработки поверхности, которое применимо и надежно в промышленных условиях.

Предпочтительно создать способ плазменной обработки поверхности, а также устройство для реализации способа, которые можно использовать для обработки поверхности материалов, которые чувствительны к высоким температурам.

Предпочтительно обеспечить нанесение барьера на контейнеры (в частности, пластмассовые контейнеры, такие как бутылки из полиэтилентерефталата в пищевой промышленности, полиэтиленовые тюбики для парфюмерии и баки для бензина в автомобиле), который является прочным, гибким и имеет хорошую непроницаемость.

Предпочтительно иметь возможность одновременной обработки внутренней и наружной поверхностей полых объектов (бутылок, тюбиков, баков). Предпочтительно иметь возможность обработки поверхности сложных объектов.

Предпочтительно создать способ плазменной обработки поверхности, а также устройство для реализации способа, которые можно использовать для нанесения нескольких слоев различных материалов на подлежащую обработке поверхность.

Предпочтительно создать способ плазменной обработки поверхности, а также устройство для реализации способа, которые можно использовать для нанесения нескольких слоев различных материалов на поверхность субмикронных или нанометровых сердечников или ядер, создавая тем самым порошки с составными зернами.

Предпочтительно создать способ получения зерен порошка с наружными или дополнительными слоями, окружающими сердечник или ядро зерна, имеющих хорошую равномерность и заданную толщину.

Предпочтительно создать способ получения составных порошковых зерен субмикронного или нанометрового размера, который является эффективным и не дорогим.

Предпочтительно создать способ получения составных порошковых зерен, образованных из ядра и одного или более наружных слоев, окружающих ядро, при этом порошок имеет физические и химические свойства, отличные от свойств одного ядра.

Задачей данного изобретения является создание способа получения порошков из газа с помощью плазменной обработки, который является эффективным, не дорогим и который обеспечивает получение порошков высокого качества.

Предпочтительно создать способ получения порошков, образованных монокристаллическими зернами нанометрового размера.

Предпочтительно также обеспечить возможность другой обработки поверхности, такой как очистка, травление, активация поверхности, стерилизация или формирование поверхностных сплавов.

Кроме того, во многих применениях предпочтительно выполнять способ плазменной обработки поверхности при атмосферном давлении, а также устройство для реализации способа.

Задачи изобретения реализованы с помощью способа согласно пункту 1 формулы изобретения.

Согласно данному изобретению способ плазменной обработки поверхности объекта, подлежащей обработке, содержит создание плазмы, воздействие плазмой на подлежащую обработке поверхность и возбуждение подлежащей обработке поверхности, и/или приведение в колебания плазмы для создания относительного волнового движения между подлежащей обработке поверхностью и плазмой. Энергия для возбуждения поверхности и/или плазмы может исходить из процесса создания плазмы, из внешнего источника или из комбинации этих двух источников. Вибрация имеет место предпочтительно во время воздействия плазмы на подлежащую обработке поверхность, но в зависимости от выполняемой обработки она может иметь место непосредственно перед и/или непосредственно после фазы воздействия.

Энергия для возбуждения поверхности, которая приходит из процесса образования плазмы, может предпочтительно приходить от ударной волны, развивающейся на фронте образования плазмы во время ее создания.

Ударная волна создается за счет обеспечения того, что развитие фронта плазмы создает внутри плазмы давление, так что его соотношение с окружающим давлением превышает критическую величину для формирования ударной волны в заданной газовой среде. Это достигается посредством выбора и управления параметрами генерирования плазмы, в частности плотности энергии и времени существования фронта развития плазмы.

Энергия возбуждения, приходящая от внешнего источника, может поступать от генератора колебаний, приводимого в контакт с подлежащим обработке объектом или не приводимого в непосредственный контакт с подлежащим обработке объектом, который излучает акустические волны, например ультразвуковые волны. Для многих применений и многих подлежащих обработке объектов частота колебаний предпочтительно находится в диапазоне ультразвуковых частот. Внешний генератор может также поставлять энергию в виде ударных волн.

Вибрация подлежащей обработке поверхности может быть результатом возбуждения одной или нескольких собственных частот и их гармоник, связанных с телом объекта, подлежащего обработке, с помощью резкого скачка энергии (удара) и/или с помощью воздействия внешнего генератора, излучающего одну или более частот, близких или равных собственным частотам или их гармоникам, связанным с объектом, подлежащим обработке. Вибрация подлежащей обработке поверхности может быть также результатом вынужденных частот, когда внешний генератор излучает частоты, которые не являются гармониками собственных частот подлежащего обработке объекта.

Для большинства применений плазму предпочтительно создавать с помощью источника электрической или электромагнитной энергии, работающего непрерывно, с униполярными или знакопеременными импульсами или высокочастотными импульсами. Это может быть, например, разряд емкостного или индуктивного типа, высокочастотных волн. Однако плазму можно создавать также с помощью адиабатического сжатия или с помощью ударных волн, поставляемых, например, генератором адиабатического сжатия или ударных волн.

Плазма, созданная для способа обработки поверхности, согласно предпочтительным вариантам выполнения изобретения, может быть в термодинамически неравновесном состоянии в течение большей части времени существования плазмы.

Способ, согласно изобретению, является очень предпочтительным, поскольку он обеспечивает возможность использования холодной плазмы при одновременной интенсификации взаимодействия плазмы с подлежащей обработке поверхностью, и тем самым оптимизацию плазменной обработки поверхности для большого диапазона применений, включая обработку объектов, состоящих из материалов, выдерживающих лишь небольшое повышение температуры, таких как полиэтилентерефталат и полупроводники. Волновое движение атомов и молекул подлежащей обработке поверхности действительно усиливают воздействие активированных плазмой частиц на подлежащую обработке поверхность. За счет усиленного воздействия имеется широкий выбор режимов генерирования плазмы (адиабатическое сжатие, ударные волны, электрический разряд), и можно оптимировать процесс в зависимости от признаков (материала, формы, размеров) объекта, подлежащего обработке, и подлежащей выполнению обработки. В частности, можно использовать "холодную" атмосферную плазму (по определению R.F.Baddur, R.S.Timmins в "Воздействие плазмы на химический процесс", MIT Press, страница 17), то есть вне термодинамического равновесия, так что подлежащая обработке поверхность остается холодной, в то время как электроны могут бомбардировать поверхность для ее активации. Например, плазма может состоять из сети шнуров, которые появляются, перемещаются вдоль поверхности и исчезают внутри периодов времени, достаточно коротких, чтобы не нагревать поверхность, подлежащую обработке. Что касается обработки поверхности зерен порошка, то плазма может быть образована, например, внутри объема резервуара, содержащего зерна порошка.

Способ, согласно изобретению, обеспечивает также, с одной стороны, ускорение обработки поверхности за счет того, что ионизация и активация частиц плазмы создается с помощью ударных волн, испускаемых из нитевых разветвлений разряда, в то время как они отражаются подлежащей обработке поверхностью, и, с другой стороны, интенсификацию обработки поверхности без значительного повышения температуры подлежащего обработке объекта, поскольку колебания подлежащей обработке поверхности оказывают влияние на взаимодействие с плазмой, по существу, как атомное движение, вызванное повышением температуры объекта.

Обработку поверхности можно дополнительно интенсифицировать посредством добавления вибраций внешнего генератора акустической частоты или ультразвуковой частоты, предпочтительно настроенного на усиление собственных частот подлежащего обработке объекта. Улучшенное взаимодействие плазмы с подлежащей обработке поверхностью при низкой температуре может иметь другие предпочтительные последствия. Например, можно получать составные пленки хорошего качества посредством последовательного нанесения слоев, которые хорошо сцепляются с подложкой и имеют различные физические, физико-химические и механические свойства.

Другим преимуществом способа, согласно изобретению, является то, что он обеспечивает возможность обработки внутренних стенок сложных объектов, не имеющих осей симметрии, таких как баки для бензина.

С помощью способа, согласно изобретению, можно также получать порошки, образованные из зерен, содержащих сердечник или ядро и периферийную зону или наружные слои из одного или более разных слоев, образующихся в результате нанесения, по существу, равномерной и гомогенной пленки из атомов и/или молекул, которые могут придавать порошку свойства, которые отличаются от свойств порошка, содержащего лишь материал ядер, например, оптические свойства.

Согласно данному изобретению составные порошки можно получать путем нанесения пленок на ядро зерна с помощью плазмы при атмосферном давлении. Плазма служит, в частности, для нагревания ядер зерен для их вступления в контакт с атомами и/или молекулами газа, используемого для формирования наружных слоев.

Та же плазма, или плазма, генерированная по потоку ниже плазмы, активирующей ядра зерен, с помощью независимого плазменного генератора, активирует атомы и молекулы газовой смеси, содержащей газы и/или перегретые пары. Когда зерна приводятся в контакт с атомами или молекулами газов, то плазма наносит, по существу, гомогенную пленку молекул или атомов на поверхность ядер, которая придает порошку физико-химические свойства, отличные от свойств порошка, состоящего только из ядер, например, могут быть изменены оптические свойства.

В частности, параметры управления плазмой выбирают так, что наносимая пленка является особенно гомогенной и очень тонкой.

Компоненты плазмы, образующей пленку, выбирают так, что силы притяжения между частицами пленки имеют центростремительную составляющую, которая способствует уплотнению структуры периферийного слоя или пленки. Чем меньше размер ядер, тем больше центростремительная составляющая. Это особенно важно в случае субмикронных и нанометровых ядер. В этих случаях для эффективного выделения ядер зерен, плавающих в подаваемом газе (например, аргоне), и приложения колебательного движения, которое катализирует процесс поверхностного нанесения, на ядра могут воздействовать акустические колебания, в частности ультразвуковые колебания, которые могут генерироваться внешним генератором или самой плазмой в режиме генерирования плазмы с помощью импульсов, как будет описано ниже.

Согласно другому аспекту изобретения способ получения порошков содержит генерирование плазмы импульсами в контейнере, содержащем газы, с помощью одновременного генерирования акустических колебаний в контейнере, при этом газы разлагаются плазмой с образованием скоплений и зерен порошка, в котором степень структурирования определяется одновременным действием плазмы и акустических колебаний. Акустические колебания могут создаваться с помощью внешнего генератора и/или с помощью процесса создания самой плазмы, как будет описано ниже.

Устройство для плазменной обработки поверхности, согласно изобретению, может предпочтительно содержать внешний генератор акустических колебаний.

Устройство для плазменной обработки поверхности, согласно изобретению, может предпочтительно содержать датчик колебаний. Датчик колебаний позволяет проверять и/или анализировать собственные частоты подлежащего обработке объекта с целью регулирования устройства, например, параметров электрического контура для генерирования электрического разряда с целью образования плазмы, для получения ударных волн, которые вызывают вибрации подлежащей обработке поверхности специального объекта, подлежащего обработке, или для проверки правильной работы процесса и, в частности, качества колебаний подлежащей обработке поверхности в промышленном процессе. В присутствии колебаний в ожидаемом спектре частот и амплитуд можно получать информацию о возможном сбое или ухудшении качества выполняемой обработки поверхности.

Устройство для плазменной обработки поверхности, согласно изобретению, может предпочтительно содержать один или более электродов, снабженных одним или более каналами подачи технологического газа для генерирования одного или более плазменных шнуров с помощью электрического разряда. Несущий напряжение электрод может быть предпочтительно вращающимся, так что он способен перемещать плазму или плазмы за счет электростатических и гидродинамических эффектов вдоль подлежащей обработке поверхности.

Устройство может содержать несущий напряжение электрод, который выполнен в виде жидкой струи, которая может выполнять движение относительно подлежащего обработке объекта с целью направления проводящей струи жидкости на стенку подлежащего обработке объекта, так что плазма создается на другой стороне стенки.

Согласно одному варианту выполнения изобретения электроды для генерирования плазмы с помощью электрического разряда могут быть соединены с противоположными полюсами электрического контура. Эти электроды можно использовать для генерирования плазмы на обеих сторонах стенки подлежащего обработке объекта, при этом потоки плазмы являются антипараллельными на двух сторонах.

Можно снабдить устройство, по меньшей мере, двумя несущими напряжение электродами для обработки соответствующих сторон одной стенки подлежащего обработке объекта, при этом потоки плазмы на двух сторонах являются параллельными и направлены в сторону заземленного электрода.

Устройство для плазменной обработки поверхности, согласно изобретению, может предпочтительно содержать жидкую ванну, в которую погружают подлежащие обработке объекты, в частности, контейнеры, при одновременном воздействии плазмы на внутреннюю подлежащую обработке поверхность. Это могут быть, например, бутылки или другие контейнеры, частично погруженные в жидкую ванну, при этом их горловина остается над поверхностью жидкости. Таким образом, жидкость находится в контакте с наружной стороной контейнера, что обеспечивает то преимущество, что стенка контейнера может охлаждаться очень эффективно и можно воздействовать плазмой в течение более длительного времени. Когда используется внешний источник колебаний, то жидкость может служить, в том числе, для обеспечения более равномерных колебаний на стенке контейнера и тем самым подлежащей обработке внутренней поверхности контейнера.

Устройство для плазменной обработки поверхности, согласно изобретению, может предпочтительно содержать систему контроля качества поверхности после или во время обработки с помощью лазерного луча, регистрирующего либо число фотонов, излучаемых за счет нелинейных эффектов во время прохождения лазерного луча через подлежащую обработке поверхность, либо уменьшение потока первичных фотонов, вызываемое рекомбинацией вследствие нелинейных эффектов, при этом система лазерного луча снабжена устройством для обнаружения и анализа луча, отраженного от подлежащей обработке поверхности или проникающего через обрабатываемую поверхность.

Устройство для плазменной обработки поверхности, согласно изобретению, может содержать кожух, в который помещают подлежащие обработке объекты, и поршень для сжатия технологического газа в части кожуха, где расположены подлежащие обработке объекты, с целью создания плазмы с помощью адиабатического сжатия. Поршень может приводиться в действие сжатым воздухом или другими газами, расположенными в части кожуха над поршнем.

Устройство для плазменной обработки поверхности, согласно изобретению, может предпочтительно содержать кожух с одной частью, в которой расположены подлежащие обработке объекты, и с другой частью, где содержится под давлением технологический газ и которая отделена от другой части стенкой, которую можно удалять или разрушать с целью обеспечения мгновенной декомпрессии газа для создания ударной волны, которая движется в направлении подлежащих обработке объектов.

Другие предпочтительные аспекты изобретения следуют из формулы изобретения, последующего описания и прилагаемых чертежей, на которых изображено:

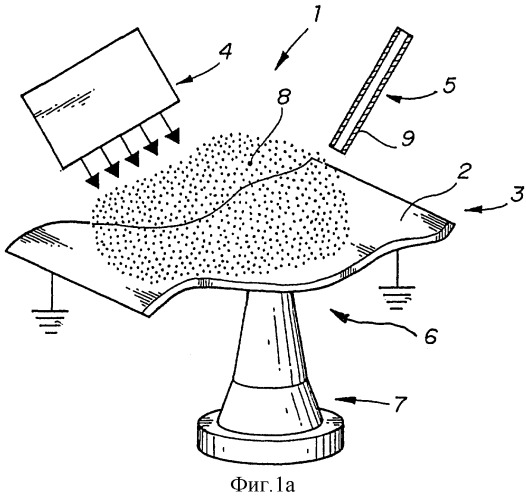

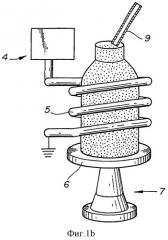

фиг.1а и 1b - схемы устройств для обработки поверхности подлежащих обработке объектов согласно изобретению;

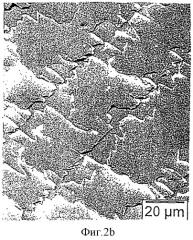

фиг.2а и 2b - полученные с помощью электронного микроскопа фотографии обработанной поверхности бутылки из полиэтилентерефталата с барьером на основе оксида кремния;

фиг.2с - полученная с помощью электронного микроскопа фотография обработанной поверхности бутылки из полиэтилентерефталата с барьером на основе оксида кремния, полученным с помощью способа нанесения с помощью атмосферной плазмы, согласно изобретению;

фиг.3а - 3с - устройства для плазменной обработки поверхности, согласно вариантам выполнения изобретения, в частности, для обработки внутренних стенок бутылок, в изометрической проекции;

фиг.4а и 4b - высокоскоростные фотоснимки бутылок из полиэтилентерефталата, полученные во время плазменной обработки их поверхности, согласно изобретению, с использованием технологического газа, приготовленного из смеси гексаметилдисилоксана, кислорода и аргона, при этом обработка, согласно фиг.4а, отличается от обработки, согласно фиг.4b, подводимой электрической мощностью;

фиг.5 - графики напряжения U и тока I в зависимости от времени для плазмы, генерируемой с помощью электрических импульсных разрядов, согласно изобретению, в униполярном режиме (кривые А1 или А2) или в высокочастотном режиме (кривая В);

фиг.6 - разрез части стенки подлежащего обработке объекта во время плазменной обработки согласно изобретению;

фиг.7 - экран осциллографа, соединенного с датчиком вибраций, измеряющим колебания подлежащего обработке объекта во время плазменной обработки, согласно изобретению, в данном случае полулитровой бутылки из полиэтилентерефталата во время обработки посредством электрического импульсного разряда с помощью высокочастотного генератора, создающего разветвленную сеть плазменных шнуров, согласно изобретению;

фиг.8 - разрез устройства для плазменной обработки поверхности, согласно изобретению, контейнера сложной формы;

фиг.9 - разрез другого варианта выполнения устройства для плазменной обработки контейнера сложной формы, где заземленный электрод выполнен в виде струи проводящей жидкости;

фиг.10 - разрез устройства со схемой электрического контура для плазменной обработки поверхности на двух сторонах стенки контейнера согласно изобретению;

фиг.11 - разрез, аналогичный фиг.10, для другого варианта выполнения;

фиг.12 и 13 - разрезы устройства со схемой электрического контура для плазменной обработки внутренней поверхности множества контейнеров, таких как бутылки, при этом плазма генерируется с помощью электрических импульсных разрядов;

фиг.14 - разрез устройства для плазменной обработки, согласно изобретению, в котором плазма создается с помощью адиабатического (изоэнтропического) сжатия;

фиг.15а - разрез устройства для плазменной обработки, согласно изобретению, в котором плазма создается с помощью расширения сжатого газа, создающего ударную волну;

фиг.15b и 15с - виды устройства, согласно фиг.15а, иллюстрирующие движение ударной волны и создание плазмы;

фиг.16 - разрез устройства для плазменной обработки порошков согласно данному изобретению.

Как показано на фиг.1а и 1b, устройство 1 для обработки поверхности 2 подлежащего обработке объекта 3 содержит устройство 4 для генерирования плазмы, систему подачи газа и электрод 5 и удерживающее устройство 6 для удерживания подлежащего обработке объекта. Обрабатывающее устройство 1 также содержит внешний генератор 7 колебаний, который может обеспечивать вибрацию поверхности 2 подлежащего обработке объекта с помощью генератора, находящегося в непосредственном контакте с объектом, или через звуковые (акустические волны) без непосредственного контакта.

Плазма 8 создается на поверхности 2 объекта 3 с помощью устройства 4 - плазменного генератора в газе, который можно активировать плазменно-химическим путем и направлять в сторону поверхности 2 с помощью канала 9 системы подачи газа, при этом канал 9 может быть образован внутри электрода 5.

Подлежащая обработке поверхность 2 возбуждается и вибрирует, то есть совершает волновое движение. Энергия, необходимая для создания волнового движения подлежащей обработке поверхности, может быть получена от ударной волны, возникающей в процессе создания плазмы, от ударной волны, созданной внешним генератором, или от внешнего генератора 7 колебаний. Ударная волна приводит к вибрации тела в переходном режиме на его собственных частотах. Амплитуду колебаний можно увеличить за счет настройки внешнего генератора для генерирования колебаний на одну из нескольких собственных частот подлежащего обработке объекта. Поскольку виды колебаний тел являются чрезвычайно сложными, то оптимальный выбор частот можно определить с помощью испытаний, то есть посредством регулирования частоты отдельно для каждого заданного числа образцов, и определения признаков качества обработки поверхности.

Анализ процесса обработки поверхности, согласно изобретению, показывает, что за счет реализации волнового движения частиц подлежащей обработке поверхности можно интенсифицировать физико-химическое взаимодействие между частицами плазмы и частицами поверхности. По своей природе и действию эта интенсификация напоминает действие, сопровождающее повышение температуры подлежащей обработке поверхности при контакте с плазмой, будь это вакуумная плазма, атмосферная плазма или плазма высокого давления.

Таким образом, очень важным аспектом изобретения является интенсификация процесса плазменно-химического взаимодействия, будь это для нанесения пленки, для травления, создания поверхностного сплава или для других видов обработки, без существенного повышения температуры подлежащего обработке объекта. Это техническое решение является очень важным и открывает широкие перспективы, в частности, для плазменной обработки тел, выполненных из материала, не выдерживающего нагревания. Это позволяет использовать воздействие холодной плазмы на поверхность по-новому, то есть, воздействие плазмы вне термодинамического и химического равновесия (смотри определение на странице 27 книги Баддура и Тимминса, указанной выше). Возможность возбуждения подлежащей обработке поверхности с помощью механических колебаний при сохранении ее холодной позволяет в значительной степени устранить недостаток, присущий использованию холодной плазмы на холодной поверхности, поскольку взаимодействие между плазмой и подлежащей обработке поверхностью сильно интенсифицируется.

На фиг.2а и 2b показаны полученные с помощью поверхностного электронного микроскопа фотоснимки поверхности полулитровой бутылки из полиэтилентерефталата после плазменной обработки без возбуждения подлежащей обработке поверхности. В этом случае была нанесена пленка из оксида кремния. Используемая в этом примере плазма является высокочастотной импульсной плазмой разряда, создаваемой в смеси паров гексаметилдисилоксана и аргона. После обработки бутылка была механически сложена, и на этих снимках можно видеть осколки 10 и чешуйки 11, образованные на поверхности. Эти осколки и чешуйки могут отделяться и включаться в жидкость, представляя тем самым опасность для потребителя. Это повышает также проницаемость поверхности. На основании испытаний этих бутылок можно утверждать, что коэффициент непроницаемости барьерной пленки составляет около 10 для кислорода по сравнению с необработанной поверхностью. В показанном на фиг.2с случае выполняли ту же обработку поверхности с одновременным добавлением колебаний, имеющих частоту около 21 кГц, то есть в ультразвуковом диапазоне, с помощью внешнего ультразвукового генератора. Во время обработки измеряли температуру стенок бутылки из полиэтилентерефталата с помощью термопары, которая показала, что температура не повышалась выше 45°С. Эта температура лежит достаточно ниже максимальной температуры обработки полиэтилентерефталата, которая составляет около 60-70°С. Затем бутылку сложили механически, так же как образцы на фиг.2а и 2b, и на выполненном с помощью поверхностного электронного микроскопа фотоснимке можно видеть, что полученная б