Шарнир манипулятора (варианты)

Иллюстрации

Показать всеИзобретение относится к области робототехники и может быть использовано в манипуляторах, выполняющих поворот объекта манипулирования по независимым угловым координатам, а также в конструкциях пространственных многокоординатных манипуляторов. Шарнир представляет собой сферические механизмы параллельной структуры, преобразующие движение от приводов к объекту манипулирования, имеющему две или три независимые управляемые угловые координаты. Создание дополнительных опорных сферических кинематических пар между звеньями шарнира позволит повысить их нагрузочную способность, жесткость и кинематическую точность при заданном габаритном диаметре. 2 н. и 1 з.п. ф-лы, 5 ил.

Реферат

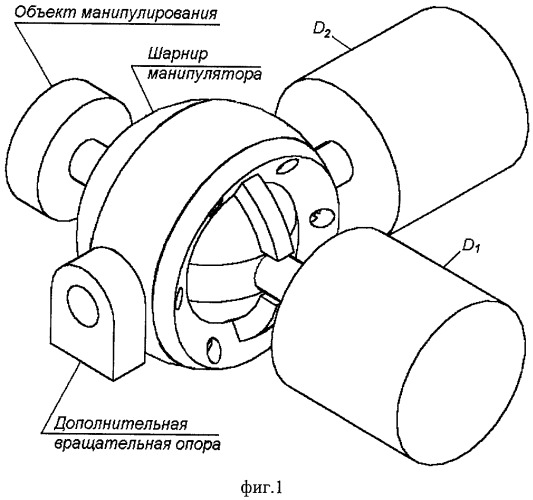

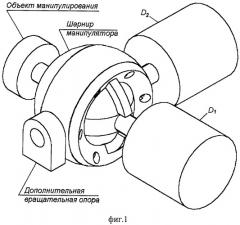

Группа изобретений относится к области робототехники и может быть использована в манипуляторах, выполняющих поворот объекта манипулирования (выходного звена) по независимым угловым координатам, а также в конструкциях пространственных многокоординатных манипуляторов. Шарнир манипулятора представляет собой сферический механизм и включает в себя два (шарнир по первому варианту, фиг.1) или три (шарнир по второму варианту, фиг.2) ведущих звена, каждое из которых поворачивается соответствующим вращательным приводом D1, D2 (фиг.1), D1, D2, D3 (фиг.2). Каждое ведущее звено сопряжено вращательной кинематической парой с соответствующим ведомым звеном. У шарнира по первому варианту ведомые звенья сопряжены вращательной кинематической парой, второе ведомое звено является выходным. У шарнира по второму варианту все ведомые звенья сопряжены вращательными кинематическими парами с выходным звеном.

Выходное звено вместе с первым ведущим и первым ведомым звеном образует карданный шарнир с обращенными друг к другу сферическими поверхностями, образующими внутреннюю сферическую опорную кинематическую пару шарнира. В связи с этим возможный угол поворота выходного звена вокруг своей оси не ограничен. Ось выходного звена поворачивается остальными ведущими звеньями и имеет ограниченный угол поворота относительно среднего положения. Шарнир по второму варианту имеет также сферические опорные кинематические пары, образованные сопряжениями вогнутых поверхностей второго и третьего ведущих звеньев с внешней поверхностью выходного звена и дополняющими ее поверхностями второго и третьего ведомых звеньев. Шарнир по второму варианту может иметь подвижную составную оболочку, совместно с раздвижными элементами предохраняющую кинематические пары от попадания пыли и стружки.

Известен двухкоординатный манипулятор поворота объекта манипулирования по двум угловым координатам, выполненный на основе зубчатого дифференциала с коническим зацеплением (патент US 3386694 от 04.06.1968). Такой манипулятор применялся также как составная часть трехкоординатного робота на основе механизма параллельной структуры (патент US 4762016 от 09.08.1988 по классу B 25 J 18/00).

Недостатком данного устройства является применение высших кинематических пар с линейчатым контактом поверхностей, ведущим к низкой жесткости и нагрузочной способности.

Известны также манипуляторы на основе сферических механизмов параллельной структуры: двухкоординатные манипуляторы (патент US 5243873 от 14.09.1993 по классу B 25 J 17/00, патент US 5966991 от 19.10.1999 по классу G 05 G 11/00) с ограниченными углами поворота, двухкоординатный шарнир манипулятора на основе карданного шарнира с неограниченным углом поворота выходного звена вокруг оси, имеющей постоянный угол с осью соосных приводов и поворачивающейся вокруг нее (авторское свидетельство SU 1138317 A от 07.02.1985 по классу B 25 J 17/00).

Недостатком данных устройств является использование только вращательных кинематических пар, которые имеют недостаточную осевую длину и диаметр, ведущие к недостаточной нагрузочной способности и жесткости.

Известна конструкция шарнирной муфты для нагружения, содержащая две полумуфты с обращенными друг к другу сферическими поверхностями и промежуточным элементом между ними, каждая из полумуфт сопряжена с промежуточным элементом сферической поверхностью и поверхностью меридиального паза, выполненного ответным меридиальному ребру на промежуточном элементе, меридиальные ребра взаимно перпендикулярны (авторское свидетельство SU 1765569 A1 от 30.09.1992 по классу F 16 D 3/46). Такая муфта кинематически идентична карданному шарниру, но благодаря дополнительным сферическим поверхностям контакта во вращательных кинематических парах может воспринимать повышенную осевую нагрузку.

Недостатком данного устройства является недостаточное число звеньев.

Наиболее близким техническим решением по отношению к предложенным по совокупности существенных признаков является шарнир манипулятора, содержащий предыдущие и последующие звенья, связанные между собой с помощью по крайней мере двух ведущих и двух промежуточных рычагов, соединенных друг с другом вращательными кинематическими парами, оси которых пересекаются в центре шарнира, оси каждой пары шарниров, принадлежащих одному рычагу, взаимно перпендикулярны (авторское свидетельство SU 1782722 A1 от 23.12.1992 по классу B 25 J 17/00). Это трехкоординатный шарнир манипулятора с карданным шарниром, позволяющим осуществлять неограниченный поворот объекта манипулирования вокруг оси выходного звена, и кинематической цепью из двух ведущих и двух ведомых звеньев, осуществляющей поворот этой оси по двум угловым координатам.

Причинами, препятствующими достижению требуемого технического результата, являются недостаточное количество опорных кинематических пар, а также недостаточная возможная площадь их контактирующих поверхностей по отношению к габаритному диаметру шарнира из условий сборки механизма по предлагаемой схеме, не обеспечивающая требуемую нагрузочную способность и жесткость, а также не обеспечивающая равномерную тепловую деформацию звеньев механизма.

Задача, на решение которой направлены варианты заявленной группы изобретений, заключается в повышении нагрузочной способности и жесткости шарнира манипулятора, а также в обеспечении более равномерной тепловой деформации его звеньев в условиях наличия источников тепла (высокомоментный привод прямого действия, внешняя среда). При условии равномерной тепловой деформации звеньев сферического механизма их угловые параметры не меняются, поэтому равномерность тепловой деформации ведет к повышению кинематической точности шарнира.

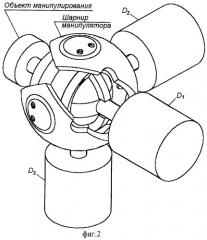

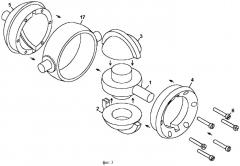

Поставленная задача решается за счет того, что первое ведущее звено (вал 1 фиг.3, фиг.4) имеет выпуклую сферическую поверхность, дополненную сферическими поверхностями первого ведомого звена, выполненного составным из вкладышей 3 и 2 (фиг.3, фиг.4). Эти сферические поверхности вместе с вогнутой сферической поверхностью выходного звена, выполненного составным из деталей 4, 5 и соединяющих их болтов 6, образуют опорную сферическую кинематическую пару. Вращательные кинематические пары выполнены с условием минимизации удельного давления при контакте поверхностей. Первое ведомое звено и первое ведущее звено контактируют по двум цилиндрическим поверхностям, передающим вектор момента и силу в плоскости, перпендикулярной оси вращательной кинематической пары, плоским торцевым поверхностям цилиндров и кольцевым плоским поверхностям, передающим силу по оси вращательной кинематической пары и вектор момента в плоскости, перпендикулярной этой оси. Выходное звено имеет внутренний меридиальный паз, образующий вращательную кинематическую пару с соответствующим ему ребром на первом ведомом звене. Чтобы ребро более равномерно воспринимало вектор момента, перпендикулярный оси кинематической пары, вкладыш 3 имеет выступ на торце своей части ребра, а вкладыш 2 - соответствующую выемку. Детали 1, 2, 3, 4, 5, 6 для обоих вариантов шарнира идентичны по форме поверхностей.

Второе ведущее звено шарнира по первому варианту выполнено в виде кольца 17 (фиг.3), имеющего внутреннюю цилиндрическую поверхность, передающую силу, перпендикулярную оси цилиндра, торцевые плоские кольцевые поверхности, передающие осевую силу и вектор момента, перпендикулярный оси цилиндра. В собранном виде выходное звено имеет круговой паз с соответствующими поверхностями. Вращательная кинематическая пара между вторым ведущим звеном и стойкой образована вращательными опорами привода D2 (фиг.1) или вращательной опорой корпуса, а также дополнительной вращательной опорой с противоположной стороны, звено имеет соответствующие этим опорам поверхности.

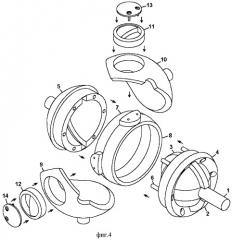

Второе и третье ведомые звенья 8 и 7 (фиг.4) шарнира по второму варианту выполнены в виде колец с выступами, на которых крепятся вкладыши 11 и 12 с боковыми цилиндрическими поверхностями. Внутренние поверхности колец цилиндрические, передают силы, перпендикулярные своей оси, каждое кольцо имеет внешнюю сферическую поверхность, дополняющую выпуклую сферическую поверхность выходного звена (деталей 4, 5), торцевые поверхности колец плоские, передают вектор момента в плоскости, перпендикулярной оси внутренних цилиндрических поверхностей, и осевую силу между двумя кольцами, а также между кольцами и выходным звеном. Второе и третье ведущие звенья 10 и 9 (фиг.4) шарнира по второму варианту являются сложнопрофильными сферическими сегментами с вогнутыми сферическими поверхностями, образующими дополнительные опорные кинематические пары с внешней сферической поверхностью выходного звена и внешними сферическими поверхностями колец 7 и 8. Эти звенья имеют отверстия с цилиндрическими поверхностями, образующими вращательные кинематические пары с соответствующими поверхностями вкладышей 11 и 12 ведомых звеньев. Вкладыш 11 составляет одно звено с кольцом 8, а вкладыш 12 - одно звено с кольцом 7, вкладыши передают только силы, перпендикулярные осям своих цилиндрических поверхностей, и требуют только осевой фиксации крышками 13 и 14 с винтами. Форма сферических сегментов звеньев 9 и 10 определяется условием их взаимного непересечения, а также их непересечением с валом 1 и выходным звеном при заданном множестве конфигураций механизма. При этом желательно, чтобы звенья 9 и 10 имели максимальную площадь вогнутых сферических поверхностей.

Шарнир по второму варианту может иметь составную оболочку для защиты кинематических пар от воздействия внешней среды (пыли и стружки). Оболочка перемещается вместе с третьим ведущим звеном 9 (фиг.5) и имеет отверстие для вала этого звена. Оболочка представляет собой сферу с двумя дуговыми пазами для вала выходного звена 5 и валов первого и второго ведущих звеньев 1 и 10. Оболочка может состоять из двух и более частей (например, полусферы 15 и 16). Составные части оболочки могут крепиться на звене 9 или между собой. Во втором случае положение оболочки однозначно определяется положением выходного звена, при условии наличия кинематических пар пазов оболочки с валами звеньев 1, 10 и выходного звена. Аналогичная составная оболочка может также перемещаться со звеном 10 и устанавливаться на нем. Пазы в оболочке могут быть закрыты раздвижными конструктивными элементами, возможно также совмещение двух оболочек, одна из которых перемещается со звеном 9, а другая - со звеном 10.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

На фиг.1 показан общий вид манипулятора, включающего в себя шарнир по первому варианту с двумя вращательными приводами D1 и D2, дополнительной вращательной опорой и объектом манипулирования, закрепленным на выходном звене.

На фиг.2 показан общий вид манипулятора, включающего в себя шарнир по второму варианту с тремя вращательными приводами D1, D2, D3 и объектом манипулирования, закрепленным на выходном звене.

На фиг.3 показан общий вид деталей шарнира по первому варианту и направление их перемещений при сборке относительно кольца 17. Чертеж повернут на 90° для более крупного масштаба. Сборка осуществляется в следующей последовательности: в начале вкладыши 2 и 3 надеваются на цилиндрические выступы вала 1 так, чтобы выступ на торце ребра вкладыша 3 попал в выемку на торце ребра вкладыша 2. Деталь выходного звена 4 надевается на детали 1, 2, 3 так, чтобы ребро вкладышей 2 и 3 попало в паз и вставляется в кольцо 17, деталь 5 также вставляется в кольцо 17 так, чтобы ребро вкладышей 2 и 3 попало в паз детали 5, после чего детали 4 и 5 соединяются болтами 6.

На фиг.4 показан общий вид деталей шарнира по второму варианту и направление их перемещений при сборке относительно колец 7 и 8. Сборка осуществляется в следующей последовательности: в начале вкладыши 2 и 3 надеваются на цилиндрические выступы вала 1 так, чтобы выступ на торце ребра вкладыша 3 попал в выемку на торце ребра вкладыша 2. Деталь выходного звена 4 надевается на детали 1, 2, 3 так, чтобы ребро вкладышей 2 и 3 попало в паз. Результат этой операции показан совместно с болтами 6, поскольку по отдельности детали 1, 2, 3, 4, 6 показаны на фиг.3. Затем детали 1, 2, 3, 4 вставляются в кольцо 8, а деталь 5 - в кольцо 7 так, чтобы ребро вкладышей 2 и 3 попало в паз детали 5, после чего детали 4 и 5 соединяются болтами 6. Звено 9 надевается отверстием на выступ кольца 7 с небольшим поворотом так, чтобы его вогнутая поверхность касалась внешней сферической поверхности деталей 4, 5, 7, 8. Звено 10 надевается на выступ кольца 8. В отверстия звеньев 9 и 10 вставляются вкладыши 12 и 11 соответственно так, чтобы некруглые отверстия во вкладышах попали в выступы на кольцах. Вкладыш 12 фиксируется крышкой 14 с винтами, а вкладыш 11 - крышкой 13 с винтами.

На фиг.5 показана составная сферическая тонкостенная оболочка из двух полусфер 15 и 16, перемещающаяся вместе со звеном 9 шарнира по второму варианту. В ней есть отверстие для вала звена 9, дуговой паз для вала детали 5 выходного звена, дуговой паз для валов ведущих звеньев 1 и 10, расположенный на обеих полусферах.

После сборки шарниры устанавливаются в опоры корпуса, валы ведущих звеньев присоединяются к валам приводов через шлицевые или шпоночные соединения. Если привод является встраевыемым безредукторным электродвигателем, то его ротор может быть установлен непосредственно на вал какого-либо ведущего звена.

Шарнир по первому варианту работает следующим образом: ось выходного звена поворачивается приводом D2 (фиг.1) на требуемый угол. При заданном угле на приводе D2 шарнир кинематически идентичен карданному шарниру с заданным углом между входным валом 1 и выходным валом 5 (фиг.3), поэтому объект манипулирования может поворачиваться вокруг оси выходного звена приводом D1 на любой заданный угол.

Шарнир по второму варианту работает следующим образом: ось выходного звена поворачивается приводами D2 и D3 (фиг.2), ее наклон относительно основания определяется по осям вращательных кинематических пар, связывающих ведущие звенья, перемещаемые этими приводами с соответствующими ведомыми звеньями. При заданных углах на приводах D2 и D3 шарнир кинематически идентичен карданному шарниру с заданным положением оси вращения выходного вала, поэтому объект манипулирования может поворачиваться вокруг оси выходного звена приводом D1 на любой заданный угол.

Предложенные варианты конструкции шарниров позволяют повысить их жесткость за счет более тесного взаимодействия между звеньями механизма, повысить нагрузочную способность, применив дополнительные опорные сферические кинематические пары и увеличив поверхность вращательных кинематических пар. Кроме того, создана возможность применения шарнира в условиях наличия источников тепла в окружающем пространстве, например высокомоментных электродвигателей. Более тесное взаимодействие между деталями механизма ведет к более равномерной температурной деформации деталей и повышает кинематическую точность сферического механизма.

1. Шарнир манипулятора, содержащий два ведущих звена, каждое из которых сопряжено с основанием и с соответствующим ведомым звеном вращательными кинематическими парами, ведомые звенья сопряжены вращательной кинематической парой, при этом одно из ведомых звеньев является выходным звеном, оси всех вращательных кинематических пар пересекаются в центре шарнира, отличающийся тем, что для повышения жесткости, нагрузочной способности и кинематической точности шарнира внутренняя поверхность выходного звена сопряжена с внешними поверхностями другого ведомого звена и соответствующего ведущего звена с образованием в конструкции шарнира дополнительных опорных сферических кинематических пар.

2. Шарнир манипулятора, содержащий три ведущих звена, каждое из которых сопряжено с основанием и с соответствующим ведомым звеном вращательными кинематическими парами, выходное звено, сопряженное с ведомыми звеньями вращательными кинематическими парами, оси всех вращательных кинематических пар пересекаются в центре шарнира, отличающийся тем, что для повышения жесткости, нагрузочной способности и кинематической точности шарнира внутренняя поверхность выходного звена сопряжена с внешними поверхностями первого ведомого звена и первого ведущего звена с образованием в конструкции шарнира дополнительных опорных сферических кинематических пар, а также вогнутые поверхности второго и третьего ведущих звеньев сопряжены с внешней поверхностью выходного звена и внешними поверхностями второго и третьего ведомых звеньев с образованием дополнительных опорных сферических кинематических пар.

3. Шарнир по п.2, отличающийся тем, что он имеет составную сферическую оболочку, выполненную с возможностью поворота вместе со вторым или третьим ведущим звеном, имеющую дуговые пазы для перемещения двух других ведущих звеньев и выходного звена относительно нее.