Устройство для автоматизированного соединения рельсов в непрерывную плеть

Иллюстрации

Показать всеИзобретение относится к рельсовому транспорту, преимущественно-железнодорожному. Устройство для автоматизированного соединения рельсов в непрерывную плеть содержит соединяемые рельсы с фрезерованными торцами, соединительные накладки и крепежные устройства. Накладки, соединенные в одно целое с подошвой, выполнены в форме муфты, охватывающей и копирующей своей внутренней поверхностью профиль соединяемых рельсов с боков и снизу. Боковые щеки накладки снабжены сквозными соосными отверстиями. Сверху до упора на головку рельса и муфту надета технологическая П-образная массивная скоба, охватывающая своими ветвями верхнюю часть муфты, при этом отверстия в ее щеках совмещены с ответными отверстиями в шейках рельсов и предназначены для размещения в каждом отверстии полой заклепки с сердечником. На массивной скобе смонтированы гидрозажимы, взаимодействующие с верхней частью муфты, и соосные с отверстиями в стенке рельса технологические пушки встречного действия, предназначенные для реализации процесса поочередного впрессовывания в каждое отверстие пакета из листов полой заклепки с одной стороны муфты и прочнотвердого замыкающего сердечника в полость заклепки с другой стороны, соединяющих муфту и рельсы в единое целое. Техническим результатом изобретения является снижение уровня трудоемкости процесса соединения стыков рельсов и повышение степени надежности рельсового пути. 5 ил.

Реферат

Предлагаемое изобретение относится к рельсовому транспорту, преимущественно железнодорожному.

Известен способ соединения рельсов в непрерывную плеть посредством сварки [1, с.285]. Для этого используют несколько специальных платформ, на которых размещено технологическое оборудование: устройство для контактной сварки, силовой трансформатор, управляемые гидродомкратами клещевые захваты для подъема и совмещения торцов свариваемых рельсов, шлифовальное устройство.

Для сварки каждого из стыков демонтируют рельсовые крепления в обе стороны от стыка на длину 8...10 метров практически по всей длине рельсового пути. Клещевыми захватами поднимают концы свариваемых рельсов, центрируют и плотно сближают их торцы. Включают силовые трансформаторы, разогревая зону сварки до необходимой температуры. Силовыми домкратами сближают торцы рельсов, сваривая их контактной сваркой и вытесняя металл наружу. После выключения источника электрического тока выдерживают стык некоторое время в напряженном состоянии для его остывания до определенной температуры. Освобождают стык от сварочных устройств, заменяя их шлифовальными головками, и зачищают зону сварки абразивными кругами. Опускают сваренную плеть рельсов на шпалы и вновь монтируют рельсовые крепления. Затем циклы повторяют для следующих стыков.

Примем этот способ за аналог. Недостатки его следующие:

- высокая трудоемкость производственного процесса;

- вынужденная остановка движения по магистрали на относительно длительное время - в пределах 4-х часов [1, с.282] - для замены пути со стыками на безстыковой путь;

- громоздкость технологического оборудовании, смонтированного на нескольких железнодорожных платформах;

- недостаточный уровень работоспособности и повышенный износ рельсов в зоне стыка по причине его разупрочнения в результате сварки;

- не обеспечено условие равновыносливости конструкции рельсовой плети по причине различного уровня надежности по ее длине - в стыке, до и после его.

Технический результат изобретения направлен на снижение уровня трудоемкости процесса соединения стыков рельсов и на повышение степени надежности рельсового пути.

Технический результат достигнут посредством автоматизации процесса стыковки и обеспечения условия равновыносливости рельсовой плети по длине - в районах стыков рельсов и вне их. Технический результат реализован тем, что накладки, соединенные в одно целое подошвой, выполнены в форме продольной профильной муфты, охватывающей и копирующей своей внутренней поверхностью профиль соединяемых рельсов с боков и снизу, причем ее боковые щеки снабжены сквозными соосными отверстиями. Сверху до упора на головку рельса и муфту надета технологическая П-образная массивная скоба, охватывающая своими ветвями верхнюю часть муфты, при этом отверстия в ее щеках совмещены с ответными отверстиями в шейках рельсов и предназначены для размещения в каждом отверстии пакета крепежного устройства, состоящего из полой заклепки и сердечника. На массивной скобе смонтированы гидрозажимы, взаимодействующие с верхней частью муфты, а также соосные друг с другом технологические установки (пушки) встречного действия, предназначенные для реализации процесса соединения муфты и рельсов в единое целое посредством крепежного устройства.

Сопоставление разработанного автоматизированного способа соединения с аналогом выявляют их существенные отличия. С торца на один из соединяемых рельсов надвигают муфту, охватывающую профиль рельса с боков и снизу, совмещают продольные оси и упирают друг в друга фрезерованные торцы соединяемых рельсов, обратным ходом продольно надвигают муфту на второй рельс до совмещения отверстий в боковых щеках муфты и шейке рельса. Фиксируют П-образную скобу на муфте по отверстиям в рельсе, обжимают верхнюю часть муфты в зоне головки рельса гидрозажимами и отцентровывают полученное черное отверстие в сформированном пакете пластин путем прочистки, выстреливая из первичной технологической пушки центрирующий пуансон-прошивку в сборке с полой заклепкой, предварительно обеспечив специальной шторкой защиту встречной и соосной вторичной технологической пушки от воздействия отработавшего пуансона и его отражение по выходу из отверстия полой заклепки. Пуансон-прошивка производит прочистку совмещенных отверстий в щеках муфты и шейке рельса с одновременным размещением и фиксацией полой заклепки в отцентрированном отверстии пакета. Продвигают в осевом направлении вторичную технологическую пушку до взаимодействия с полой заклепкой, отодвигая защитную шторку и встречным выстрелом вторичной пушки посылают в освободившееся отверстие полой заклепки замыкающий сердечник с диаметром стержня, на 3...5% превышающим диаметр отверстия полой заклепки, деформируя заклепку изнутри, фиксируя и скрепляя элементы соединения, ослабляют гидрозажимы и переводят технологические пушки в исходное положение, продольно перемещают П-образную скобу на шаг отверстий и циклы повторяют до соединения рельсов в единую непрерывную плеть.

Сопоставление заявленного устройства с аналогом также выявляют их существенные отличия. Накладки, соединенные в одно целое подошвой, выполнены в форме муфты, охватывающей и копирующей своей внутренней поверхностью профиль соединяемых рельсов с боков и снизу, причем ее боковые щеки снабжены сквозными соосными отверстиями, а сверху до упора на головку рельса и муфту надета технологическая П-образная массивная скоба, охватывающая своими ветвями верхнюю часть муфты, при этом отверстия в ее щеках совмещены с ответными отверстиями в шейках рельсов и предназначены для размещения в каждом отверстии крепежного устройства - полой заклепки с сердечником, а на скобе смонтированы гидрозажимы, взаимодействующие с верхней частью муфты, и соосные с отверстиями в стенке рельса технологические пушки встречного действия, предназначенные для реализации процесса поочередного впрессовывания в каждое отверстие пакета из листов полой заклепки с одной стороны муфты и твердого замыкающего сердечника в полость заклепки с другой стороны, соединяющих муфту и рельсы в единое целое.

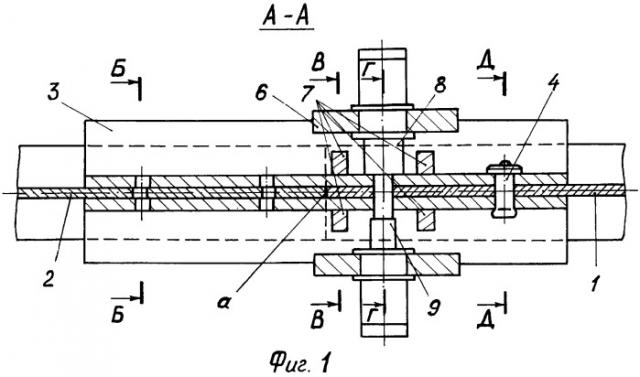

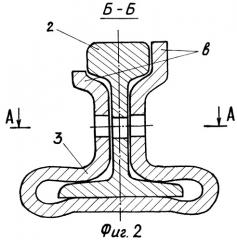

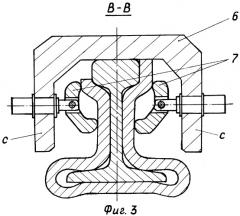

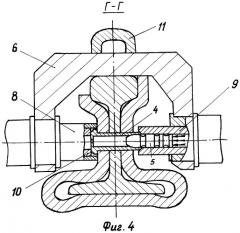

На фиг.1 показан способ и устройство для автоматизированного соединения рельсов в единую плеть - продольный разрез по плоскости размещения крепежных устройств; на фиг.2 - поперечное сечение соединяемых элементов в плоскости, отдаленной от места скрепления; на фиг.3 - поперечное сечение в плоскости действия пары гидрозажимов; на фиг.4 - сечение в плоскости размещения технологических пушек - зафиксирован начальный период процесса импульсного впрессовывания сердечника во внедренную в пакет элементов полую заклепку; на фиг.5 - сечение полностью сформированного соединения посредством высокоресурсного крепежного устройства - заклепки с сердечником.

Автоматизированный способ предназначен для соединения рельсов 1 и 2, плотно упирающихся своими фрезерованными торцами друг в друга (видимая проекция плоскости контакта торцов - линия "а", фиг.1), посредством надвинутых на них продольной муфты 3, охватывающей концы рельсов с боков и снизу (фиг.2) и скрепленной высокоресурсными крепежными устройствами - полыми заклепками 4 с сердечником 5 (фиг.5). Муфта имеет боковые щеки "в" разной высоты. Верхняя грань одной из них находится на одном уровне с верхней гранью соединяемых рельсов 1 и 2. Верхняя грань другой щеки размещена ниже верхней грани рельса на высоту реборды колеса. При монтаже муфта 3 продольно передвигается по рельсам и размещается по отношению к плотно контактирующим торцам скрепляемых рельсов 1 и 2 симметрично. На соединенные муфтой рельсы сверху надета массивная скоба 6 с боковыми ветвями "с", образующими зев (фиг.3). На ветвях скобы размещены шарнирные гидрозажимы 7, а между ними на каждой из ветвей - соосные технологические установки 8 и 9 - импульсные тепловые машины с автономным пиротехническим приводом (технологические пушки), предназначенные для импульсной постановки крепежных элементов. Общая геометрическая ось пушек ортогональна к поверхности шейки рельса и пересекает сечение рельса в середине его высоты. Скоба 6 имеет проушину 11 для ее перемещения.

Автоматизированное соединение рельсов в непрерывную плеть производится следующим образом.

На один из рельсов 1 или 2, с торца, надвигают муфту 3 с четырьмя соосными отверстиями в вертикальных стенках заподлицо с этим торцом.

Совмещают торец другого рельса с торцом первого, плотно упирая их друг в друга, и сдвигают муфту назад на половину ее длины, производя первоначальное соединение рельсов 1; 2 и совмещение отверстий в шейках рельсов и стенках муфты. Опускают сверху на стык широкую скобу 6 с гидрозажимами 7 (фиг.3) и технологическими установками 8, 9 (фиг.4), ориентируя их соосно одному из отверстий в вертикальной стенке муфты. Приводят в действие гидроприжимы, преднапрягая муфту 3 и заклинивая головку и шейку рельса. Производят прочистку отверстия в пакете выстрелом первичной технологической пушки, используя пуансон-прошивку в сборе с полой заклепкой, благодаря чему последняя размещается и фиксируется в отверстии пакета, а пуансон разъединяется с заклепкой, освобождая ее отверстие [2]. Продвигают в осевом направлении вторичную пушку к полому стержню внедренной заклепки и выстрелом из нее впрессовывают сердечник в корпус заклепки (фиг.4), при этом поршень 10 первичной пушки упирается в головку полой заклепки и служит ей упором. Сердечник пластически деформирует изнутри стержень заклепки, формируя замыкающую головку и преднапрягая все элементы соединения, чем обеспечивается надежное скрепление муфты 3 с соединяемыми рельсами и сами рельсы друг с другом посредством муфты (фиг.5). Освобождают прижимы, перемещают скобу на шаг отверстий в стенках муфты и циклы повторяют до полного формирования заклепочного ряда, обеспечивающего надежное соединение рельсов друг с другом в единое целое через муфту.

Экономический эффект достигнут тем, что технологический процесс формирования жесткого стыка рельсов в непрерывную плеть автоматизирован, а следовательно, его производительность резко повышена. Технологическое оборудование компактно и может быть размещено, например, на дрезине. Объем работ при демонтаже рельсовых креплений в 3...4 раза меньше, чем в аналоге, и производится без подъема плети рельсов над полотном железнодорожной насыпи. Стык рельсов не разупрочняется, поскольку отсутствует необходимость в его нагреве. Удара колесных пар вагонов, платформ и прочего подвижного состава на стыке рельсов не происходит, поскольку торцы рельсов плотно и ровно подогнаны друг к другу, а муфта обжимает стык с боков и снизу, и при прокатывании колеса через стык это колесо и его реборда опирается на соответствующие поверхности муфты.

Способ соединения рельсов в непрерывную плеть автоматизирован, работоспособность обеспечивается следующим образом: стык рельсов преднапряжен обжатием муфты гидрозажимами и постановкой надежных крепежных устройств - заклепок с сердечником при использовании энергии выстрела, обеспечивающих беззазорное с преднапряжением размещение составного стержня заклепки в отверстии пакета соединяемых элементов, стык не подвержен структурным изменениям металла в сторону снижения механических характеристик, что происходит в результате сварки стыка. В итоге достигается выполнение принципа равновыносливости конструкции рельсовой плети по всей длине. Производительность процесса стыковки в 2,5...3 раза выше, чем у аналога.

Литература

1. Золотарский А.Ф., Балашов А.А. и др. Железнодорожный путь на железнобетонных шпалах. - М.: Транспорт, 1967, 441 с.

2. Нежданов К.К., Васильев А.В. и др. Способ и устройство для неподвижного соединения металлических элементов. Патент RU №2114328 С1, кл. F 16 В 5/04, 19/08, 1995.

Устройство для автоматизированного соединения рельсов в непрерывную плеть, содержащее соединяемые рельсы с фрезерованными торцами, соединительные накладки и крепежные устройства, отличающееся тем, что накладки, соединенные в одно целое с подошвой, выполнены в форме муфты, охватывающей и копирующей своей внутренней поверхностью профиль соединяемых рельсов с боков и снизу, причем ее боковые щеки снабжены сквозными соосными отверстиями, а сверху до упора на головку рельса и муфту надета технологическая П-образная массивная скоба, охватывающая своими ветвями верхнюю часть муфты, при этом отверстия в ее щеках совмещены с ответными отверстиями в шейках рельсов и предназначены для размещения в каждом отверстии полой заклепки с сердечником, а на массивной скобе смонтированы гидрозажимы, взаимодействующие с верхней частью муфты, и соосные с отверстиями в стенке рельса технологические пушки встречного действия, предназначенные для реализации процесса поочередного впрессовывания в каждое отверстие пакета из листов полой заклепки с одной стороны муфты и прочнотвердого замыкающего сердечника в полость заклепки - с другой стороны, соединяющих муфту и рельсы в единое целое.