Способ изготовления окна вывода энергии свч и квч электронных приборов

Иллюстрации

Показать всеИзобретение относится к способам изготовления волноводных узлов устройств СВЧ и КВЧ диапазонов. Техническим результатом является снижение трудоемкости и стоимости изготовления, а также повышение надежности. Заданную конфигурацию диэлектрической пластины задают вакуумным напылением металлизационного покрытия из двух слоев, адгезионного и проводящего, с суммарной толщиной 0.5-10 мкм с последующей фотолитографией и резкой. Диэлектрическую пластину изготавливают соразмерной внутренним размерам канала металлического волновода, а металлизационное покрытие изготавливают с отверстием в центре. Металлическую мембрану изготавливают толщиной 3-300 мкм гальваническим нанесением пластичного, коррозионноустойчивого, обладающего паяемостью и свариваемостью металла на хорошо проводящий слой металла толщиной 0,5-100 мкм, а конфигурацию задают фотолитографией по проводящему слою металла. Соединение диэлектрической пластины с мембраной осуществляют посредством металлизационного покрытия диэлектрической пластины, при этом совмещают отверстия в мембране и металлизационном покрытии диэлектрической пластины, а диэлектрическую пластину, соединенную с мембраной, располагают непосредственно в канале отрезка металлического волновода с большим атмосферным давлением газа при последующей откачке СВЧ и КВЧ прибора. 10 з.п. ф-лы. 4 ил.

Реферат

Изобретение относится к электронной технике, а именно к способам изготовления волноводных узлов устройств СВЧ и КВЧ диапазонов.

Известен способ изготовления окна вывода энергии СВЧ и КВЧ электронных приборов, включающий изготовление диэлектрической пластины из слюды определенного размера с металлизационным покрытием, например, нанесением металлической краски, причем, конфигурацию окна в металлизационном покрытии задают механическим снятием краски с диэлектрической пластины. Диэлектрическую пластину спаивают с металлической мембраной посредством нанесения порошка из стекла "Corning" №7570 состава: 44% PbO, 11% В2O3, 29% Al2O3, 16% SiO2, с температурой размягчения 440°С.

Порошок из стекла смешивают с биндером, эту массу наносят на кромки диэлектрической пластины, затем пластину располагают в углубление металлической мембраны и помещают в печь, нагревают при этой температуре 0,5 часа, а затем охлаждают до комнатной температуры. Металлическую мембрану с диэлектрической пластиной размещают и закрепляют в специальном, предварительно выполненном углублении на фланце отрезка волновода [1].

Недостатком данного способа является высокая трудоемкость изготовления, обусловленная механическим выполнением как заданной конфигурации металлизационного покрытия диэлектрической пластины, так и углубления во фланце отрезка волновода.

Известен способ изготовления окна вывода энергии СВЧ и КВЧ электронных приборов в полом прямоугольном металлическом волноводе, включающий:

- изготовление диэлектрической пластины заданной конфигурации, определяющей резонансную частоту окна вывода энергии,

- изготовление металлической мембраны чашеобразной формы из двух частей: диска с отверстием в центре и круглого углового бортика, присоединенного к краям диска,

- изготовление чашеобразного фланца одного из отрезков волновода в виде диска с бортиком и соразмерного конфигурации металлической чашеобразной мембране и фланцу второго отрезка волновода, выполненного также в виде диска,

- изготовление углубления в чашеобразном фланце для размещения диэлектрической пластины,

- изготовление упругих элементов из проводящего материала, герметичное соединение пайкой стеклом металлической чашеобразной мембраны с диэлектрической пластиной,

- расположение диэлектрической пластины с металлической мембраной между фланцами двух отрезков металлического волновода и последующее вакуумно-плотное соединение фланцев за счет сжатия упругих элементов, расположенных с обеих сторон мембраны [2] - прототип.

Недостатком данного способа как и первого аналога является высокая трудоемкость изготовления, обусловленная сложным изготовлением мембраны, применением упругих элементов для вакуумно-плотного соединения фланцев, а также необходимостью изготовления углубления в чашеобразном фланце, а следовательно, более высокая стоимость и низкая надежность, обусловленная методом крепления диэлектрической пластины с металлической мембраной.

Техническим результатом изобретения является снижение трудоемкости и стоимости изготовления, а также повышение надежности.

Технический результат достигается тем, что в известном способе изготовления окна вывода энергии СВЧ и КВЧ электронных приборов в полом прямоугольном металлическом волноводе, включающем изготовление диэлектрической пластины заданной конфигурации, определяющей резонансную частоту окна вывода энергии, изготовление металлической мембраны заданной конфигурации, имеющей отверстие в центре, соединение диэлектрической пластины с металлической мембраной, расположение диэлектрической пластины с металлической мембраной между фланцами двух отрезков металлического волновода и последующее их вакуумно-плотное соединение посредством сжатия фланцев, заданную конфигурацию диэлектрической пластины задают вакуумным напылением металлизационного покрытия из двух слоев, адгезионного и проводящего, с суммарной толщиной 0,5-10 мкм с последующей фотолитографией и резкой, при этом диэлектрическую пластину изготавливают соразмерной внутренним размерам волноводного канала, а металлизационное покрытие с отверстием в центре, металлическую мембрану изготавливают толщиной 3-300 мкм гальваническим нанесением пластичного, коррозионно-устойчивого, обладающего паяемостью и свариваемостью металла на хорошо проводящий слой металла толщиной 0,5-100 мкм, а конфигурацию мембраны задают фотолитографией по проводящему слою металла, соединение диэлектрической пластины с мембраной осуществляют посредством металлизационного покрытия диэлектрической пластины, при этом совмещают отверстия в мембране и металлизационном покрытии диэлектрической пластины, а диэлектрическую пластину, соединенную с мембраной, располагают непосредственно в канале отрезка волновода с большим атмосферным давлением газа при последующей откачке СВЧ и КВЧ прибора или последующем заполнении его газом.

На металлизационное покрытие диэлектрической пластины дополнительно может быть нанесен слой золота.

Соединение диэлектрической пластины с мембраной может быть осуществлено пайкой или сваркой посредством металлизационного покрытия.

На металлизационное покрытие диэлектрической пластины может быть нанесен припой толщиной 2-20 мкм.

При изготовлении мембраны хорошо проводящий слой из металла изготавливают толщиной 0,5-5 мкм напылением на диэлектрическую подложку, которую удаляют, после гальванического нанесения металла, селективным травлением проводящего слоя и механическим снятием мембраны.

При изготовлении мембраны, перед напылением проводящего слоя, может быть нанесен адгезионный слой.

При изготовлении мембраны, при селективном стравливании проводящего слоя, может быть стравлен и адгезионный слой.

Перед механическим снятием мембраны с диэлектрической подложки ее смачивают многоатомным спиртом, например глицерином и нагревают до температуры 150±10°С.

Нагрев мембраны с диэлектрической подложкой осуществляют со скоростью менее или равной 30 град/мин.

При соединении диэлектрической пластины с мембраной посредством металлизационного покрытия пайкой, диэлектрическую платину располагают в специальной оправке горизонтально, неподвижно, при этом на нее накладывают мембрану и совмещают конфигурацию отверстия мембраны с конфигурацией металлизационного покрытия диэлектрической пластины.

Перед наложением мембраны на диэлектрическую пластину соединяемые поверхности могут быть облужены.

Выполнение конфигурации диэлектрической пластины вакуумным напылением металлизационного покрытия из двух слоев, адгезионного и проводящего с суммарной толщиной 0,5-10 мкм и конфигурацией, соразмерной внутренним размерам волноводного канала с последующей фотолитографией, позволит:

во-первых, использовать при изготовлении окна вывода энергии групповые методы, а следовательно, высокопроизводительное оборудование и тем самым снизить трудоемкость, а значить и стоимость изготовления;

во-вторых, наличие адгезионного слоя повышает сцепление металлизационного покрытия с диэлектрической пластиной и тем самым повышает надежность окна вывода энергии;

в-третьих, наличие проводящего слоя, указанной толщины, обеспечит возможность использования низкотемпературной пайки для соединения диэлектрической пластины с мембраной и тем самым снизить трудоемкость изготовления.

Выполнение металлизационного покрытия толщиной менее 0,5 мкм не желательно, так как проводящий слой может раствориться в припое в процессе пайки, а более 10 мкм не обеспечивает достаточную точность получения конфигурации, а также увеличивает трудоемкость изготовления.

Изготовление диэлектрической пластины, соразмерной внутренним размерам волноводного канала, а металлизационного покрытия с отверстием в центре позволит в последующем располагать диэлектрическую пластину непосредственно в отрезке канала волновода и исключить необходимость изготовления углубления во фланце и тем самым снизить трудоемкость изготовления окна вывода энергии.

Изготовление металлической мембраны заданной конфигурации гальваническим нанесением пластичного, коррозионно-устойчивого, обладающего паяемостью и свариваемостью металла толщиной 3-300 мкм на хорошо проводящий слой металла толщиной 0,5-100 мкм с последующей фотолитографией по проводящему слою позволит:

во-первых, использовать групповой метод при изготовлении мембраны и тем самым снизить трудоемкость изготовления мембраны;

во-вторых, указанная толщина и пластичность металла мембраны позволит исключить необходимость использования дополнительных упругих элементов при последующем вакуумно-плотном соединении фланцев сжатием;

в-третьих, паяемость и свариваемость материала обеспечит надежность соединения с металлизационным покрытием диэлектрической пластины.

Выполнение металлической мембраны менее 3 мкм не обеспечивает достаточную механическую прочность, а следовательно, надежность, а более 300 мкм увеличивает трудоемкость изготовления и стоимость за счет увеличения времени гальванического нанесения.

Выполнение проводящего слоя толщиной менее 0,5 мкм не обладает достаточной проводимостью и не позволит применять гальваническое наращивание для изготовления металлической мембраны, а более 100 мкм увеличивает трудоемкость изготовления и стоимость из-за усложнения технологического процесса.

Совмещение отверстий в мембране и металлизационном покрытии диэлектрической пластины при их соединении увеличивает площадь их соединения и тем самым повышает надежность.

Расположение диэлектрической пластины, соединенной с мембраной, непосредственно в отрезке канала волновода с большим атмосферным давлением газа при последующей откачке СВЧ и КВЧ прибора позволит снизить трудоемкость изготовления, так как исключается необходимость выполнения специального углубления во фланце, и повысить надежность, так как при таком расположении соединение диэлектрической пластины с мембраной испытывает сжимающее усилие.

Нанесение слоя золота толщиной 0,5-5 мкм на металлизационное покрытие диэлектрической пластины упростит соединение ее с мембраной за счет возможности применения низкотемператуной пайки или сварки, а также увеличит коррозионную стойкость металлизационного покрытия, а значит и надежность.

Нанесение слоя золота толщиной менее 0,5 мкм не обеспечивает надежного соединения из-за растворения в припое, а более 5 мкм увеличивает трудоемкость изготовления и стоимость.

Соединение диэлектрической пластины с металлической мембраной посредством металлизационного покрытия пайкой или сваркой позволит снизить трудоемкость изготовления за счет уменьшения температуры соединения.

Нанесение на металлизационное покрытие диэлектрической пластины припоя толщиной 2-20 мкм за счет упрощения процесса соединения позволит снизить трудоемкость изготовления.

Использование хорошо проводящего слоя при изготовлении мембраны из металла толщиной 0,5-5 мкм напылением на диэлектрическую подложку, которую удаляют, после гальванического нанесения металла, селективным травлением проводящего слоя снижает необходимую толщину проводящего слоя, а следовательно, сокращает процесс формирования мембраны и тем самым снижает трудоемкость изготовления.

Изготовление слоя хорошо проводящего металла толщиной менее 0,5 мкм повысит время стравливания, а более 5 мкм увеличит время напыления, а следовательно, и трудоемкость изготовления.

Нанесение адгезионного слоя перед напылением проводящего слоя при изготовлении мембраны позволит дополнительно повысить процент выхода годных на операции гальванического осаждения, а значит снизить трудоемкость изготовления.

Стравливание адгезионного слоя при селективном стравливании проводящего слоя упрощает контроль полноты стравливания проводящего слоя и тем самым снижает трудоемкость изготовления.

Смачивание мембраны перед ее механическим снятием с диэлектрической подложки многоатомным спиртом, например глицерином, и нагрев до температуры 150±10°С, с одной стороны, облегчит процесс снятия мембраны с диэлектрической пластины, а с другой стороны, многоатомный спирт, являясь флюсом, улучшит качество пайки мембраны и тем самым повысит надежность.

Нагрев мембраны с указанной скоростью снижает напряжение мембраны и тем самым повысит надежность последующего соединения мембраны с диэлектрической пластиной.

Расположение диэлектрической пластины с металлизационным покрытием при их соединении в специальной оправке и указанным образом: во-первых, жестко фиксирует диэлектрическую пластину и предотвращает растекание припоя, улучшая качество пайки и тем самым повышает надежность;

во-вторых, упрощает их совмещение и тем самым снижает трудоемкость изготовления.

Изобретение поясняется чертежами.

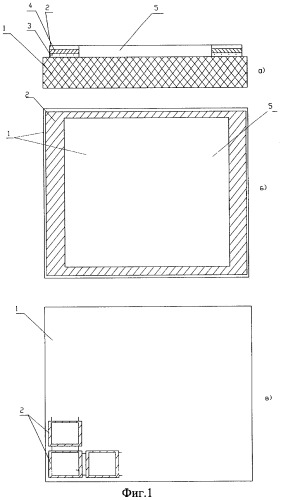

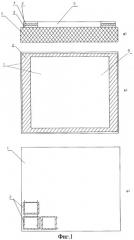

На фиг.1 представлено изготовление диэлектрической пластины с металлизационным покрытием:

а) диэлектрическая пластина в разрезе;

б) диэлектрическая пластина с металлизациооным покрытием и фотолитографией;

в) изготовление диэлектрической пластины групповым методом, где

- диэлектрическая пластина - 1,

- металлизационное покрытие - 2,

- адгезионный слой - 3,

- проводящий слой - 4,

- отверстие в металлизационном покрытии - 5.

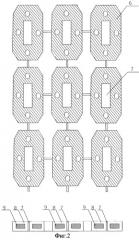

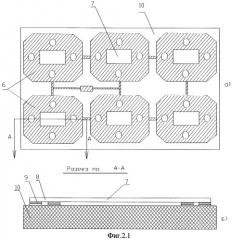

На фиг.2 и 2.1 представлены варианты изготовления металлической мембраны заданной конфигурации:

2а, б - вид сверху и разрез соответственно варианта изготовления по п.1,

2.1а, б - вид сверху и разрез соответственно варианта изготовления по п.п.1-5, где

- металлическая мембрана - 6,

- отверстие в металлической мембране - 7,

- пластичный, коррозионно-устойчивый, обладающий паяемостью и свариваемостью металл, нанесенный гальванически - 8,

- хорошо проводящий слой металла - 9,

- диэлектрическая подложка - 10.

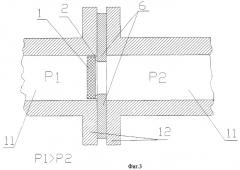

На фиг.3 представлено расположение диэлектрической пластины, соединенной с металлической мембраной между фланцами отрезков волновода, где

- канал отрезков металлического волновода - 11,

- фланцевое соединение - 12.

Пример 1. Изготавливают окно вывода энергии СВЧ и КВЧ электронных приборов в полом прямоугольном металлическом волноводе следующим образом:

1) изготавливают диэлектрическую пластину - 1 из стекла кварцевого KB ГОСТ 15130-86, заданной конфигурации, например прямоугольной, размером 7,1×3,3×0,2 мм, для чего на подложку размером 24×30×0,2 мм наносят вакуумным напылением металлизационное покрытие - 2 из двух слоев, адгезионного - 3 из хрома с поверхностным сопротивлением 100 Ом/мм2, соответствующим толщине 0,02 мкм, и проводящего - 4 из меди толщиной 2 мкм, с суммарной толщиной 2,02 мкм, далее проводят фотолитографию по напыленным слоям хрома и меди, с использованием фоторезиста ФП-383 и установки совмещения ЭМ-576А, при этом в процессе фотолитографии выполняют отверстие в центре металлизационного покрытия - 5, проводят групповым методом резку диэлектрической подложки на отдельные диэлектрические пластины - 1;

2) изготавливают металлическую мембрану - 6 заданной конфигурации, для чего гальванически наносят пластичный, коррозионноустойчивый, обладающий паяемостью и свариваемостью металл - 8, например, золото толщиной 3 мкм на хорошо проводящий слой - 7, например, лист ковара 29 ПК толщиной 30 мкм, задают конфигурацию мембраны, для чего проводят процесс фотолитографии по листу ковара с двух сторон, используя фоторезист ФП-25 и установку двухстороннего совмещения ЭМ-586, в процессе фотолитографии проводят сквозное травление коворового листа и удаление фоторезиста в смеси ацетона и моноэтаноламина с наложением ультразвуковых колебаний;

3) соединяют диэлектрическую пластину - 1 с металлической мембраной - 6, для чего диэлектрическую пластину - 1 располагают в специальной оправке горизонтально и неподвижно, облуживают припоем металлизационное покрытие - 2 диэлектрической пластины - 1, на нее накладывают металлическую мембрану, совмещают конфигурацию отверстия металлической мембраны - 7 с конфигурацией отверстия металлизационного покрытия - 5 диэлектрической пластины - 1 и проводят пайку припоем ПОИН-50 при температуре 150°С;

4) располагают диэлектрическую пластину - 1, соединенную с металлической мембраной - 6 непосредственно в канале отрезка волновода - 11 с большим атмосферным давлением газа, имеющим размер сечения 7,2×3,4 мм, между фланцами - 12 и вакуумно-плотно соединяют их посредством сжатия фланцев.

Примеры 2-3. Изготавливают окно вывода энергии СВЧ и КВЧ электронных приборов как в примере 1, но при других значениях:

а) суммарной толщины металлизационного покрытия,

б) толщины металлической мембраны,

в) толщины проводящего слоя металла, минимальных и максимальных, указанных в формуле изобретения.

Пример 4. Изготавливают окно вывода энергии СВЧ и КВЧ электронных приборов как в примере 1, но мембрану - 6 изготавливают толщиной 10 мкм, например, из гальванически нанесенного золота, для чего на диэлектрическую подложку - 10 из поликора размером 48×60×0,5 мм напыляют адгезионный слой хрома с удельным сопротивлением 100 Ом/мм2 и проводящий слой меди - 9 толщиной 1 мкм, проводят фотолитографию по напыленным слоям хрома и меди, далее гальванически наносят слой золота - 8 толщиной 10 мкм, проводят боковое селективное стравливание напыленных слоев проводящего - 9 и адагезионного и механически снимают металлическую мембрану - 6 из золота с диэлектрической подложки - 10 из поликора пинцетом или лезвием, отделяя от других металлических мембран и разрывая технологические проводники.

Предлагаемый способ изготовления окна вывода энергии СВЧ и КВЧ электронных приборов позволит:

во-первых, благодаря возможности использования, при изготовлении диэлектрической пластины и металлической мембраны заданных конфигураций, групповых методов, и при этом высокопроизводительного оборудования, а также исключения некоторых механических действий как при соединении диэлектрической пластины с металлической мембраной, так и при вакуумно-плотном их соединении между фланцами отрезков металлического волновода посредством сжатия фланцев, снизить трудоемкость, а следовательно, и стоимость изготовления;

во-вторых, благодаря возможности использования низкотемпературной пайки при соединении диэлектрической пластины и металлической мембраны, а также предложенному варианту их размещения и вакуумно-плотного соединения посредством сжатия фланцев, также снизить трудоемкость изготовления и повысить надежность.

Источники информации

1. Сазонов В.П., Терехина В.М., Лямзин В.М. Конструкция окон выходных устройств СВЧ приборов. ЦНИИ Электроника, вып.№3 (8), стр.26, 1972 г.

2. Тесленко Л.Ф., Иванова А.В., Светликина И.А. и др. Окна выводов энергии электронных СВЧ приборов. Обзоры по электронной технике, сер.1. Электроника СВЧ, ЦНИИ Электроника, вып. №10 (729), стр.27-28, 1980 г.

1. Способ изготовления окна вывода энергии СВЧ и КВЧ электронных приборов в полом прямоугольном металлическом волноводе, включающий изготовление диэлектрической пластины заданной конфигурации, определяющей резонансную частоту окна вывода энергии, изготовление металлической мембраны заданной конфигурации, имеющей отверстие в центре, соединение диэлектрической пластины с металлической мембраной, расположение диэлектрической пластины с металлической мембраной между фланцами двух отрезков металлического волновода и последующее их вакуумно-плотное соединение посредством сжатия фланцев, отличающийся тем, что заданную конфигурацию диэлектрической пластины задают вакуумным напылением металлизационного покрытия из двух слоев, адгезионного и проводящего, с суммарной толщиной 0,5-10 мкм с последующей фотолитографией и резкой, при этом диэлектрическую пластину изготавливают соразмерной внутренним размерам канала металлического волновода, а металлизационное покрытие изготавливают с отверстием в центре, металлическую мембрану изготавливают толщиной 3-300 мкм гальваническим нанесением пластичного, коррозионно-устойчивого, обладающего паяемостью и свариваемостью металла на хорошо проводящий слой металла толщиной 0,5-100 мкм, а конфигурацию металлической мембраны задают фотолитографией по проводящему слою металла, соединение диэлектрической пластины с металлической мембраной осуществляют посредством металлизационного покрытия диэлектрической пластины, при этом совмещают отверстия в металлической мембране и металлизационном покрытии диэлектрической пластины, а диэлектрическую пластину, соединенную с металлической мембраной, располагают непосредственно в канале отрезка металлического волновода с большим атмосферным давлением газа при последующей откачке СВЧ и КВЧ прибора или последующем заполнении его газом.

2. Способ изготовления окна вывода энергии СВЧ и КВЧ электронных приборов по п.1, отличающийся тем, что на металлизационное покрытие диэлектрической пластины дополнительно наносят слой золота толщиной 0,5-5 мкм.

3. Способ изготовления окна вывода энергии СВЧ и КВЧ электронных приборов по п.1 или 2, отличающийся тем, что соединение диэлектрической пластины с металлической мембраной посредством металлизационного покрытия осуществляют пайкой или сваркой.

4. Способ изготовления окна вывода энергии СВЧ и КВЧ электронных приборов по п.3, отличающийся тем, что на металлизационное покрытие диэлектрической пластины наносят припой толщиной 2-20 мкм.

5. Способ изготовления окна вывода энергии СВЧ и КВЧ электронных приборов по п.1, отличающийся тем, что при изготовлении металлической мембраны хорошо проводящий слой из металла изготавливают толщиной 0,5-5 мкм напылением на диэлектрическую подложку, которую удаляют после гальванического нанесения металла селективным травлением проводящего слоя и механическим снятием металлической мембраны.

6. Способ изготовления окна вывода энергии СВЧ и КВЧ электронных приборов по п.5, отличающийся тем, что при изготовлении металлической мембраны перед напылением проводящего слоя наносят адгезионный слой.

7. Способ изготовления окна вывода энергии СВЧ и КВЧ электронных приборов по п.6, отличающийся тем, что при изготовлении металлической мембраны при селективном стравливании проводящего слоя стравливают и адгезионный слой.

8. Способ изготовления окна вывода энергии СВЧ и КВЧ электронных приборов по п.5 отличающийся тем, что перед механическим снятием металлической мембраны с диэлектрической подложки ее смачивают многоатомным спиртом, например глицерином, и нагревают до температуры (150±10)°С.

9. Способ изготовления окна вывода энергии СВЧ и КВЧ электронных приборов по п.8, отличающийся тем, что нагрев металлической мембраны с диэлектрической подложкой осуществляют со скоростью, менее или равной 30 град/мин.

10. Способ изготовления окна вывода энергии СВЧ и КВЧ электронных приборов по п.3, отличающийся тем, что при соединении диэлектрической пластины с металлической мембраной посредством металлизационного покрытия пайкой диэлектрическую пластину располагают в специальной оправке горизонтально, неподвижно, металлизационным покрытием вверх.

11. Способ изготовления окна вывода энергии СВЧ и КВЧ электронных приборов по п.10, отличающийся тем, что перед соединением диэлектрической пластины с металлической мембраной соединяемые поверхности облуживают.