Способ резки толстолистовой стали дисковыми ножницами

Иллюстрации

Показать всеИзобретение относится к отделке проката. Способ включает настройку дисковых ножниц путем установки дисковых ножей с радиальным перекрытием или радиальным зазором. Предварительно устанавливают верхние ножи на нижние и нагружают их с помощью нажимного устройства вертикальным усилием сжатия до достижения предельной нагрузки сжатия. Фиксируют величину упругой деформации Δmax деталей нажимного устройства. После снятия нагрузки осуществляют настройку дисковых ножниц для продольной резки толстолистовой стали толщиной h путем установки дисковых ножей с радиальным перекрытием или радиальным зазором, величину которого δ определяют из представленного в формуле изобретения соотношения и зависящего от величины радиального перекрытия или радиального зазора дисковых ножей для резки толстолистовой стали толщиной h без учета упругих деформаций деталей нажимного устройства, наибольшей толщины разрезаемой толстолистовой стали предельной прочности для данных дисковых ножниц, пределов текучести толстолистовой стали толщиной h и H. При этом в случае положительной величины δ дисковые ножи устанавливают с радиальным перекрытием, а в случае отрицательной величины δ - с радиальным зазором. Достигается повышение потребительских свойств толстолистового проката. 2 ил.

Реферат

Предлагаемое изобретение относится к отделке проката и может быть использовано при обрезке кромок толстолистовой стали.

Такая сталь чаще всего имеет толщину от 5...6 до 50...60 мм и после прокатки на специализированных толстолистовых станов подвергается отделке, одной из основных операций которой является обрезка боковых (продольных) кромок листов, осуществляемая обычно на двупарных дисковых ножницах. Особенности конструкции таких ножниц достаточно подробно описаны, например, в книге А.А. Королева «Конструкция и расчет машин и механизмов прокатных станов», М.: Металлургия, 1985, с.242-244.

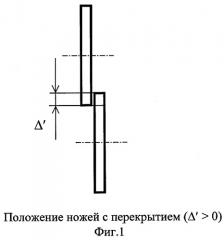

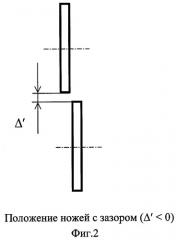

Процессу резки дисковыми ножницами предшествует их настройка, заключающаяся в установке ножей на валах с осевыми зазорами и с вертикальными (радиальным) перекрытием ножей, величины которых определяются толщиной разрезаемых листов.

Процессу резки дисковыми ножницами предшествует их настройка, заключающаяся в установке ножей на валах с осевыми зазорами и с вертикальным (радиальным) перекрытием ножей, величины которых определяются толщиной разрезаемых листов.

Известен способ получения полосового материала, включающий обрезку кромок полос дисковыми ножницами, в котором во время резки кромка поднимается к цилиндрической поверхности ножа с помощью конического ролика (см. а.с. СССР №1368112, кл. В 23 D 19/04 от 15.04.86 г.). Известен также способ производства полосового металла из рулонной заготовки, в котором при разрезке на четное число полос их смещают в сторону от продольной оси путем поворота на определенный угол (см. пат. РФ №2056226, кл. В 21 D 19/04 от 10.08.92 г.).

Однако эти способы производства полосового металла применимы для тонколистовой полосовой стали.

Наиболее близким аналогом к заявляемому объекту является способ (технология) продольной резки листовой стали, описанный в книге А.И. Целикова и др. «Машины и агрегаты металлургических заводов», т.3, М.: Металлургия, 1988, с.440-443.

Эта технология включает настройку дисковых ножниц путем установки дисковых ножей с радиальным перекрытием заданной величины и характеризуется тем, что величину этого перекрытия выбирают в пределах 1...3 мм, причем величина перекрытия обратно пропорциональна толщине разрезаемого металла, а при его толщине более 10 мм применяют отрицательное перекрытие (т.е. режущие кромки верхних и нижних ножей устанавливают на определенном расстоянии по вертикали друг от друга).

Такая технология не обеспечивает, качественного реза листовой стали при использовании для установки дисковых ножей нажимных устройств.

Действительно, так как в процессе резки возникают значительные по величине вертикальные усилия, во-первых, происходит упругое сжатие деталей нажимного устройства дисковых ножниц, увеличивающее зазор между ножами (или - уменьшающее их перекрытие), во-вторых, величина перекрытия (зазора) у левой и правой пар ножей может быть неодинаковой из-за разной величины упругой деформации двух нажимных устройств. Это приводит к появлению заусенцев по кромкам обрезаемого листа и к искривлению их в горизонтальной плоскости, что ухудшает качество готового листового проката и снижает его потребительские свойства.

Технической задачей предлагаемого изобретения является повышение потребительских свойств толстолистового проката.

Для решения этой задачи в способе продольной резки толстолистовой стали дисковыми ножницами, включающем их настройку путем установки дисковых ножей с радиальным перекрытием или радиальным зазором, в отличие от ближайшего аналога предварительно устанавливают верхние ножи на нижние и нагружают их с помощью нажимного устройства вертикальным усилием сжатия до достижения предельной нагрузки сжатия, фиксируют величину упругой деформации Δmax деталей нажимного устройства, а после снятия нагрузки осуществляют настройку дисковых ножниц для продольной резки толстолистовой стали толщиной h путем установки дисковых ножей с радиальным перекрытием или радиальным зазором, величину которого определяют из соотношения:

где +Δ' - величина радиального перекрытия дисковых ножей для резки толстолистовой стали толщиной h без учета упругих деформаций деталей нажимного устройства, мм;

-Δ' - величина радиального зазора дисковых ножей для резки толстолистовой стали толщиной h без учета упругих деформаций деталей нажимного устройства, мм;

H - наибольшая толщина разрезаемой толстолистовой стали предельной прочности для данных дисковых ножниц, мм;

σТ и σ'Т - соответственно предел текучести толстолистовой стали толщиной h и H,

при этом в случае положительной величины δ дисковые ножи устанавливают с радиальным перекрытием, а в случае отрицательной величины δ - с радиальным зазором.

Приведенная математическая зависимость получена в результате обработки опытных данных и является эмпирической.

Сущность заявляемого технического решения заключается в установлении оптимальной величины перекрытия дисковых ножей (или зазора между ними), обеспечивающей получение качественного реза толстого листа. При этом учитывается не только толщина металла, но и его свойства, т.е. марка стали, а также упругая деформация деталей нажимного устройства ножниц.

Предлагаемый способ реализуется следующим образом.

Перед порезкой верхние дисковые ножи устанавливают на нижние и включают нажимное устройство на встречное перемещение ножей до достижения предельной нагрузки сжатия, которая устанавливается по величине максимально допустимой токовой нагрузке привода нажимного устройства. При этом происходит «выборка» всех зазоров между деталями и их максимальное упругое сжатие. После этого табло указателей левого и правого нажимных винтов «обнуляется», т.е. устанавливается новая начальная точка отсчета вертикального перемещения обеих пар ножей.

Таким образом, при установке по табло обычно рекомендуемых величин перекрытий или зазоров (они указываются в техническом паспорте ножниц) фактическая их величина будет установлена с учетом упругих деформаций и «выборки» зазоров нажимного устройства.

Если разрезается лист максимальной толщины Н с σ'Т, то именно от этой начальной (нулевой) точки устанавливается величина рекомендуемого перекрытия (зазора) ножей, автоматически учитывающая «выборку» зазоров деталей нажимных устройств и их упругие деформации. При порезке листов с меньшими величинами h и σТ величину требуемого перекрытия (зазора) ножей устанавливают в соответствии с вышеприведенной зависимостью для δ, учитывая, что при перекрытии ножей δ будет возрастать с уменьшением h (из-за увеличения Δ'), а при установке ножей с зазором - уменьшаться (так как в этом случае величина Δ' отрицательная).

Использование средств цифрового контроля позволит наблюдать изменение установки обеих пар ножей дистанционно, например с пульта управления оператора ножниц.

Опытную проверку заявленного технического решения осуществляли на двупарных дисковых ножницах, предназначенных для обрезки кромок листов толщиной 6...25 мм, прокатанных на стане 2350 ОАО «Магнитогорский металлургический комбинат».

С этой целью при обрезке листов из различных марок сталей с σТ=450...600 МПа испытывали различные варианты настройки дисковых ножей: по известной технологии (т.е. без их предварительного нагружения), с установкой перекрытий (зазоров) без учета изменения толщины листов и их прочностных характеристик и по предлагаемому способу.

Наилучшие результаты (выход листов без заусенцев по обрезанным кромкам от 99,5...100%, получение качественных листов из горячекатаных с серповидностью до 99,9%) получены при реализации предлагаемого способа. Другие варианты резки дали более низкие результаты.

Так например, при величине перекрытий (зазоров) без учета толщины полос и их свойств (т.е. с δ=Δ'+Δmax) до 20% листов с толщиной h<H имели заусенцы по боковым кромкам. Для величины δ меньше получаемых по рекомендуемой зависимости (см. выше) наблюдались листы с рванинами по кромкам после порезки, а для δ больше рекомендуемых величин появлялся заусенец по боковым кромкам.

Порезка листов по технологии, взятой в качестве ближайшего аналога, привела к отсортировке до 3% проката по серповидности (кривизне кромок в горизонтальной плоскости) сверх допускаемых величин.

Таким образом, опыты подтвердили приемлемость заявляемого технического решения для достижения поставленной цели и его преимущества перед известным объектом.

Предлагаемая технология может использоваться для продольной резки полосовой рулонной стали на многопарных дисковых ножницах после корректировки зависимости для δ.

По данным листопрокатного цеха ОАО «ММК» использование полезной модели при производстве толстолистовой стали на комбинате позволит повысить прибыль от ее реализации ориентировочно на 15% за счет повышения выхода качественных листов и уменьшения отходов во второй сорт и некондицию.

Примеры конкретного выполнения.

1. На дисковых двупарных ножницах обрезается лист толщиной h=8 мм и с σТ=300 МПа. При предварительном нагружении ножей получена Δmax=2 мм, что соответствует максимальным величинам (для этих ножниц): Н=25 мм и σ'Т=600 МПа. При паспортной величине перекрытия ножей Δ'=1,5 мм получаем:

2. На тех же ножницах обрезается лист толщиной h=17 мм и σТ=500 МПа. При той же величине Δmax=2 мм и зазоре Δ'= - 4 мм получаем:

т.е. зазор между верхними и нижними ножами составит 2,1 мм.

Способ продольной резки толстолистовой стали дисковыми ножницами, включающий их настройку путем установки дисковых ножей с радиальным перекрытием или радиальным зазором, отличающийся тем, что предварительно устанавливают верхние ножи на нижние и нагружают их с помощью нажимного устройства вертикальным усилием сжатия до достижения предельной нагрузки сжатия, фиксируют величину упругой деформации Δmax деталей нажимного устройства, а после снятия нагрузки осуществляют настройку дисковых ножниц для продольной резки толстолистовой стали толщиной h путем установки дисковых ножей с радиальным перекрытием или радиальным зазором, величину которого определяют из соотношения

где +Δ' - величина радиального перекрытия дисковых ножей для резки толстолистовой стали толщиной h без учета упругих деформаций деталей нажимного устройства, мм;

-Δ' - величина радиального зазора дисковых ножей для резки толстолистовой стали толщиной h без учета упругих деформаций деталей нажимного устройства, мм;

H - наибольшая толщина разрезаемой толстолистовой стали предельной прочности для данных дисковых ножниц мм;

σТ и σ'Т - соответственно предел текучести толстолистовой стали толщиной h и H,

при этом в случае положительной величины δ дисковые ножи устанавливают с радиальным перекрытием, а в случае отрицательной величины δ - с радиальным зазором.