Способ изготовления изделия, содержащего кремниевую подложку с пленкой из карбида кремния на ее поверхности

Иллюстрации

Показать всеИзобретение относится к технологии получения полупроводниковых материалов и может быть использовано при создании полупроводниковых приборов. Техническим результатом изобретения является упрощение технологии изготовления изделия. Сущность изобретения: в способе изготовления изделия, содержащего кремниевую подложку с пленкой из карбида кремния на ее поверхности, включающем синтез пленки карбида кремния на поверхности подложки путем совместного нагрева подложки и углеродсодержащего материала, в качестве углеродсодержащего материала используют твердый материал, который приводят в механический контакт с подложкой, а нагрев осуществляют при температуре 1100-1400°С. 10 з.п. ф-лы, 5 ил., 1 табл.

Реферат

Изобретение относится к технологии получения полупроводниковых материалов и может быть использовано при создании полупроводниковых приборов.

Карбид кремния обладает рядом уникальных свойств, таких как химическая инертность, термическая устойчивость, высокие механические и теплофизические характеристики [Гнесин Г.Г. Карбидокремниевые материалы, М., 1977]. По электрофизическим свойствам карбид кремния является полупроводниковым материалом с шириной запрещенной зоны 2,3-3,3 эВ (широкозонный полупроводник) и сохраняет электрофизические характеристики при высоких температурах [Карбид кремния как материал современной оптоэлектроники и полупроводниковой техники, М., 1984]. Кроме того, карбид кремния весьма эффективен как материал для подложки эпитаксиального синтеза перспективных полупроводниковых материалов (например, нитрида галлия) [USP 6773508, 2004]. Все вышесказанное определяет значительный интерес к карбиду кремния и методам его получения.

В технологиях получения карбида кремния и карбидокремниевых материалов можно выделить получение порошков и зерен, композитов технического применения (абразивы, нагреватели, огнеупоры и т.п.), а также блочных карбидокремниевых материалов, например пластин и монокристаллов с различной степенью совершенства структуры. Эти методы хорошо известны [Гнесин Г.Г. Карбидокремниевые материалы, М., 1977]. Заметим, что особенности строения и физико-химических свойств карбида кремния (особенно блочных материалов) делают его получение довольно дорогим и сложным с точки зрения технологии.

В то же время, для ряда применений, например в полупроводниковой технике, могут быть использованы тонкие пленки карбида кремния на различных подложках. Среди них представляют интерес подложки из кремния. Известно, что кремний является широко применяемым полупроводниковым материалом и его сочетание с карбидом кремния в едином изделии рассматривается как весьма перспективное [Карбид кремния как материал современной оптоэлектроники и полупроводниковой техники, М., 1984].

Известные методы получения пленок карбида кремния на различных подложках можно условно разбить на две группы. Методы первой группы используют физико-химические процессы, в которых кремний для образования карбида кремния подают в зону синтеза в виде химических соединений (гидриды, галогениды кремния и др.). То есть используют «внешний» источник кремния. Другая группа методов использует «внутренний» источник кремния, т.е. источником атомов кремния, образующего в ходе процесса карбид кремния, является сама подложка, на которой происходит рост карбида кремния. В этом случае используется именно кремниевая подложка. Как будет показано ниже, предлагаемый нами способ относится к этой, последней группе.

Известно формирование пленки SiC методом химического восстановления (патент US 3386866), при котором осаждают продукт реакции CCl4 и SiCl4 в потоке водорода при Т=1700-1800 К при нормальном давлении на подложке α-SiC (обычно 6Н-SiC).

Другим методом (патент US 3382113) на подложке осаждают продукт реакции SiH4 с пропаном при давлении 10-2 мм рт.ст., при соотношении компонентов 1,2:1 и отсутствии водорода и других носителей.

Способ по патенту US 3520740 позволяет получить изделие с эпитаксиальными слоями α-SiC на подложке α-SiC с использованием конвективного нагрева графитовой подложки при нормальном давлении. Пленку осаждают из смеси газов SiH4, С3Н8 и H2. В результате пиролиза в смеси газов образуются пары карбида кремния, конденсирующиеся на подложке. Удовлетворительное качество пленки реализуется в интервале температур 1700-1850°С.

Недостатком указанных способов является сложность технологии получения и аппаратурного оформления, а именно: необходимость использования гидридов и галогенидов кремния (сложных с точки зрения экологии и безопасности реагентов), необходимость поддержания оптимального состава компонентов в газовой смеси, сложность реализации требуемых условий процесса в больших реакторах, где сказывается неравномерность концентрации реагентов по объему за счет выработки реагентов и выделения продуктов реакции.

Из уровня техники известен способ по патенту RU 2100870, включающий размещение подложки в зоне конденсации паров карбида кремния и осаждение карбида кремния в плазме высокочастотного газового разряда двуокиси кремния, углеводородного соединения и паров воды с расходом по массе последних 10-30% от расхода углеводородного соединения. Способ позволяет повысить воспроизводимость состава пленки, а состав плазмы позволяет снизить влияние колебаний технологических параметров на состав формируемой пленки карбида кремния. Однако известная технология является дорогой и сложной в аппаратурном оформлении.

Из уровня техники известен способ получения пленки карбида кремния, включающий нагрев кремниевой подложки до 1173-1573К в атмосфере углеводорода С2Н2 (J.Vac.Sci. and Techn. 1970, 7, 490). Материал подложки, взаимодействуя с углеводородом, образует карбидную пленку.

Необходимо заметить, что способ не позволяет получить пленку равномерной толщины и плотности вследствие невозможности контроля диффузии углеводорода в слоях карбида кремния.

Наиболее близким заявляемому решению является изобретение по патенту US 6773508, опубл. 08.10.2004, кл. С 30 В 25/04, С 30 В 25/02. Известный способ включает следующие стадии:

- Размещение подложки из кремния в реакционной камере.

- Пропускание через реакционную камеру потока газообразной смеси, содержащей водород и углеводород, при содержании последнего 1-5 об.%.

- Нагрев реакционной камеры до 1200-1405°С.

- Разложение углеводорода с осаждением пироуглерода на подложку, сопровождающимся образованием пленки SiC.

- Контроль за образованием монокристаллического SiC.

- Удаление избытка пироуглерода окислением его кислородом (С+О2⇒СО2) в следующих условиях:

1. вытеснение водорода потоком аргона;

2. охлаждение подложки с SiC до 550°С;

3. обработка потоком смеси газов Ar+О2 (расход кислорода около 100 см3/мин, расход аргона около 1000 см3 /мин).

Основным недостатком способа, выбранного в качестве прототипа, является его сложность. Действительно, образование пленки карбида кремния происходит за счет двух одновременно протекающих процессов: образования углерода на поверхности кремния (за счет разложения углеводорода) и взаимодействия углерода с кремнием. Это требует точного контроля многих параметров процесса одновременно, а именно: температуры, концентрации реагентов, времени их контакта с поверхностью подложки, времени пребывания реагентов в реакционной камере и др. Учет последнего обстоятельства важен, т.к. в условиях реализации способа процесс образования углерода происходит не только на поверхности подложки, но и на всех нагретых частях реакционной камеры. Это приводит к существенному изменению концентрации реагентов в системе. Кроме того, обязательное использование водорода в качестве реагента усложняет технологию.

Заявляемое изобретение направлено на устранение указанных недостатков и обеспечивает упрощение технологии изготовления изделия, содержащего пленку из карбида кремния на поверхности кремниевой подложки.

Технический результат достигается тем, что в способе изготовления изделия, содержащего кремниевую подложку с пленкой из карбида кремния на ее поверхности, включающем синтез пленки карбида кремния на поверхности подложки путем совместного нагрева подложки и углеродсодержащего материала, в качестве углеродсодержащего материала используют твердый материал, который приводят в механический контакт с подложкой, а нагрев осуществляют при температуре 1100-1400°С.

При реализации способа в качестве углеродсодержащего материала предпочтительно использовать материал с содержанием углерода более 90 мас.%, а механический контакт осуществлять путем приложения давления более 1,5 Па. Выбор углеродсодержащих материалов с содержанием углерода более 90% является предпочтительным по двум причинам. Высокое содержание углерода позволяет интенсифицировать процесс формирования карбида кремния. Кроме того, высокое содержание углерода предопределяет низкое содержание в материале других элементов, которые могут загрязнять образующийся карбид кремния. Механический контакт кремниевой подложки и углеродсодержащего материала подразумевает, что в зоне контакта этих двух твердых тел существует механическое напряжение (взаимное механическое давление). Это давление предпочтительно должно быть не ниже 1,5 Па. В этом случае обеспечивается более плотное прилегание тел друг к другу, их взаимная фиксация, что предпочтительно.

Способ изготовления изделия может быть осуществлен таким образом, что механический контакт подложки и углеродсодержащего материала осуществляют только с частью поверхности подложки. В этом случае получают изделие, в котором только часть подложки имеет на своей поверхности пленку из карбида кремния.

Для изготовления изделия в качестве углеродсодержащего материала могут быть использованы различные углеродные материалы, группа которых включает (но не ограничивается) такие материалы, как искусственный графит, стеклоуглерод, пирографит, графитовая фольга, углеситалл.

В ряде случаев для изменения свойств получаемых изделий после нагрева осуществляют дополнительное травление и/или термообработку изделий. Такие операции предпочтительно осуществлять в следующих случаях. Термообработку в вакууме или среде инертного газа - для повышения степени структурной упорядоченности пленки. Термообработку в кислородсодержащей атмосфере и травление в кислотах - для очистки подложки от углеродных и других загрязнений, а также для создания на поверхности пленки оксифункциональных групп. Травление предпочтительно осуществлять в кислотах-окислителях, например таких как азотная, хлорная и другие кислоты, а также их смесях с другими реагентами. Термообработку можно осуществлять в вакууме или среде инертного газа при температуре 1100-1400°С или в кислородсодержащей среде при температуре 500-800°С. В качестве кислородсодержащей среды удобно использовать воздух.

Описание изобретения поясняется следующими чертежами:

Фиг.1. Электронограмма, полученная с поверхности образца, изготовленного по примеру 1.

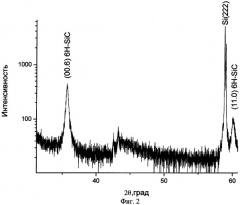

Фиг.2. Рентгенограмма (Cu Кα), полученная с образца, изготовленного по примеру 2.

Фиг.3. Электронограмма, полученная с поверхности образца, изготовленного по примеру 2.

Фиг.4. Электронограмма, полученная с поверхности образца, изготовленного по примеру 3.

Фиг.5. Распределение элементов по глубине изделия, полученное методом Оже-спектроскопии. (Надписи на осях: ось абсцисс - «глубина, нм»; ось ординат - «содержание элементов, ат.%». На кривых нанесены символы элементов.)

Сущность изобретения состоит в следующем.

Для реализации способа кремниевую подложку, представляющую собой, например, пластину монокристаллического кремния, вырезанную с учетом кристаллографической ориентации, приводят в механический контакт с углеродным материалом. В качестве углеродного материала могут быть использованы искусственные графиты, стеклоуглерод, пирографит, графитовая фольга и другие типы искусственных и природных материалов, содержание углерода в которых превышает предпочтительно 90 мас.%, а входящие дополнительно элементы и соединения не образуют нежелательных соединений с кремнием и карбидом кремния в условиях осуществления способа. Механический контакт между кремнием и углеродным материалом осуществляется, например, прижимом блока (пластины, диска и т.п.) из углеродного материала к полированной (шлифованной) поверхности кремниевой подложки. Причем поверхность блока, прилегающая к подложке, является плоской, что обеспечивает плотное прилегание поверхностей. Для частичного покрытия поверхности подложки пленкой из карбида кремния механический контакт осуществляют не по всей поверхности подложки. Тем самым обеспечивается возможность создавать требуемый «рисунок» пленки на поверхности подложки.

Указанную сборку помещают в печь и нагревают в вакууме или инертном газе при температуре 1100-1400°С. В ходе обработки происходит взаимодействие кремния и углерода в зоне контакта кремниевой пластины и углеродного блока. Экспериментально установлено, что на поверхности кремниевой подложки в этих условиях происходит образование карбидокремниевой пленки. Структура пленки может быть различной. Это может быть островковая пленка или сплошная пленка различной толщины. Указанные особенности пленки определяются температурой и временем процесса.

После окончания нагревания и охлаждения печи извлекают полученное изделие. В дальнейшем, при необходимости, кремниевая подложка со сформированной пленкой карбида кремния может быть подвергнута дополнительным операциям травления и термообработки. В зависимости от требуемого качества полученной пленки она может быть дополнительно обработана в жидких или газообразных травителях, например, на воздухе при 500-800°С для удаления нежелательных загрязнений, а также получения поверхностного оксида кремния на ней. В качестве жидких травителей могут быть использованы кислоты-окислители, например азотная, хлорная кислоты. Обработка при кипячении в этих кислотах позволяет очистить поверхности карбида кремния от технологических загрязнений. Возможно также и проведение дополнительной термообработки подложки с пленкой при температурах до 1400°С для воздействия на структурные особенности карбидокремниевой пленки.

Следующие примеры характеризуют сущность изобретения.

Пример 1. В качестве подложки используют пластину монокристаллического кремния марки КДБ-10 (кремний полупроводниковой квалификации, легированный бором) размером 15×15 мм с ориентацией поверхности (111). В качестве углеродного материала, служащего источником углерода для формирования пленки карбида кремния, используют графитовую фольгу марки «ГраФлекс» (НПО «Унихимтех»), изготовленную вальцеванием терморасширенного графита, с содержанием углерода 99%, толщиной 0,3 мм. Фольгу размером 15×15 мм прикладывают к поверхности кремниевой подложки и фиксируют нагруженном графитовым блоком (цилиндр диаметром 30 мм и высотой 20 мм) массой 25 г. За счет этого давление между подложкой и графитовой фольгой составляет 1,1 кПа. Сборку помещают в вакуумную печь и нагревают в вакууме (остаточное давление 10 Па) до температуры 1370±20°С. Выдерживают при указанной температуре 10 минут. После чего печь охлаждают. Сборку извлекают из печи и разбирают. На поверхности кремниевой подложки методом оптической микроскопии фиксируют образование пленки. Структура поверхности полученного образца исследована методом электронографии. На Фиг.1 показана электронограмма образца. Расшифровка электронограммы, приведенная в таблице, показывает, что на поверхности кремниевой подложки сформирована пленка карбида кремния. Из Фиг.1 видно, что пленка имеет заметную текстуру, т.е. предпочтительную ориентацию блоков - на это указывают яркие точки на электронограмме. Исследования на сканирующем микроскопе показывают, что пленка является сплошной. Толщина пленки около 0,3 мкм. Тем самым получено изделие, представляющее собой кремниевую пластину с пленкой карбида кремния на ее поверхности.

Пример 2. Пример осуществляют аналогично примеру 1. Температура нагрева составляет 1150±20°С. После проведенных операций образец термообрабатывают на воздухе при температуре 650°С в течение 20 мин. На поверхности подложки из кремния микроскопически фиксируют образование островковой пленки. Размер островков 1-3 мкм. Структурные исследования, проведенные на электронографе, указывают на формирование пленки карбида кремния на поверхности кремниевой подложки (см. Фиг.3 и табл.). На Фиг.2 представлена рентгенограмма, полученная с поверхности образца. Видны рефлексы, определенные дифракцией рентгеновских лучей на кремнии и карбиде кремния. Тем самым подтверждено получение изделия, представляющего собой кремниевую пластину с пленой карбида кремния на ее поверхности.

Пример 3. В качестве подложки используют пластину монокристаллического кремния марки КДБ-10 размером 15×30 мм. В качестве углеродного материала, служащего источником углерода для получения пленки карбида кремния, используют искусственный графит марки МПГ-6 в виде цилиндрического блока диаметром 50 мм и толщиной 25 мм. Одна из плоскостей блока отшлифована (Rz=0.1 мкм). Блок совмещают отшлифованной поверхностью с пластиной кремния так, чтобы блок находился сверху пластины и прижимал ее, обеспечивая механический контакт. Полученную таким образом сборку помещают в печь и нагревают при температуре 1250±20°С в течение 10 мин. После охлаждения печи сборку разбирают и извлекают полученные образцы. Оптической микроскопией зафиксировано образование на поверхности кремниевой подложки сплошной пленки. Электронографические исследования указывают на формирование пленки карбида кремния (Фиг.4, таблица) на поверхности кремниевой подложки. При этом отмечена высокая степень кристаллографической упорядоченности структуры пленки - на электронограмме видны только точечные рефлексы.

Пример 4. Пример осуществляют аналогично примеру 3. Отличие состоит в том, что подложку кремния фиксируют углеродным блоком таким образом, что только часть ее поверхности (примерно половина) имеет механический контакт с углеродным блоком (подложка выступает из-под блока). Микроскопические исследования указывают на формирование пленки карбида кремния на поверхности кремниевой подложки в зоне контакта ее с углеродным блоком. Остальная часть поверхности свободна от карбидной пленки.

Пример 5. Пример осуществляют аналогично примеру 1. Температура нагрева составляет 1250±20°С. После проведенных операций образец термообрабатывают в вакууме при температуре 1350±20°С в течение 10 мин. Исследования поверхности полученного изделия проведено методом Оже-спектроскопии. При этом получена зависимость распределения углерода и кремния по глубине изделия - Фиг.5. Видно, что на поверхности изделия (до глубины около 100 нм) содержания кремния и углерода равны между собой и равны 50 ат.%. Это соответствует составу карбида кремния - SiC.

На глубине более 1000 нм состав изделия соответствует чистому кремнию, т.е. составу исходной подложки.

| Таблица.Идентификация электронограмм образцов по примерам 1-3 (указаны межплоскостные расстояния d/n (нм), рассчитанные по углам дифракции электронов на электронографе) | ||||||

| Пример/№ рефлекса | 1 | 2 | 3 | 4 | 5 | 6 |

| Пример 1 | 0,250 | 0,215 | 0,155 | 0,130 | 0,125 | 0,110 |

| Пример 2 | 0,254 | 0,221 | 0,156 | 0,132 | - | - |

| Пример 3 | 0,251 | 0,218 | 0,155 | 0,130 | 0,127 | 0,113 |

| Табличные значения для SiC | 0,251 | 0,217 | 0,154 | 0,131 | 0,126 | 0,109 |

Таким образом, реализация предлагаемого способа позволяет изготавливать изделия, состоящие из кремниевой подложки и сформированной на ее поверхности пленки карбида кремния. Высокое структурное совершенство карбидных пленок указывает на возможность их использования для формирования на их поверхности различных типов полупроводников, таких, например, как нитрид галлия. В сравнении с известными способами предложенное техническое решение обеспечивает значительное упрощение технологии изготовления изделий. Кроме того, возможно формирование пленки из карбида кремния не на всей поверхности подложки, а только в определенных ее местах.

1. Способ изготовления изделия, содержащего кремниевую подложку с пленкой из карбида кремния на ее поверхности, включающий синтез пленки карбида кремния на поверхности подложки при совместном нагреве подложки и углеродсодержащего материала, отличающийся тем, что в качестве углеродсодержащего материала используют твердый материал, который приводят в механический контакт с подложкой путем приложения давления, а нагрев осуществляют при температуре 1100-1400°С.

2. Способ изготовления изделия по п.1, отличающийся тем, что в качестве углеродсодержащего материала используют материал с содержанием углерода более 90 мас.%.

3. Способ изготовления изделия по п.1, отличающийся тем, что механический контакт осуществляют путем приложения давления более 1,5 Па.

4. Способ изготовления изделия по п.1, отличающийся тем, что механический контакт осуществляют с частью поверхности подложки.

5. Способ изготовления изделия по п.1, отличающийся тем, что в качестве углеродсодержащего материала используют материал из группы искусственный графит, стеклоуглерод, пирографит, углеситалл, графитовая фольга.

6. Способ изготовления изделия по любому из пп.1-5, отличающийся тем, что после нагрева осуществляют дополнительное травление и/или термообработку.

7. Способ изготовления изделия по п.6, отличающийся тем, что травление осуществляют в кислотах-окислителях.

8. Способ изготовления изделия по п.7, отличающийся тем, что травление осуществляют в хлорной или азотной кислоте.

9. Способ изготовления изделия по п.6, отличающийся тем, что термообработку осуществляют в вакууме или среде инертного газа при температуре 1100-1400°С.

10. Способ изготовления изделия по п.6, отличающийся тем, что термообработку осуществляют в кислородсодержащей среде при температуре 500-800°С.

11. Способ изготовления изделия по п.10, отличающийся тем, что термообработку осуществляют на воздухе.