Монокристаллический алмазный слой большой толщины, способ его получения и драгоценные камни, изготавливаемые из этого слоя

Иллюстрации

Показать всеИзобретение относится к технологии получения алмазных слоев. Сущность изобретения: химическим осаждением из газовой фазы получен слой монокристаллического алмаза (ХОГ-алмаз), имеющий толщину более 2 мм. Способ включает гомоэпитаксиальный рост слоя алмаза на поверхности подложки с низким уровнем дефектов в атмосфере, содержащей азот в концентрации менее 300 млрд ч. азота. Полученные слои алмаза большой толщины имеют высокое качество и из них могут быть изготовлены драгоценные камни. 4 н. и 32 з.п. ф-лы, 10 ил., 1 табл.

Реферат

Изобретение относится к алмазу, более конкретно к алмазу, полученному методом химического осаждения из газовой фазы (далее ХОГ-алмазы).

Способ осаждения алмаза на подложку обычно включает стадию приготовления газовой смеси-источника, способной образовывать при диссоциации водород или галоген (F, Cl) в атомарной форме, углерод или углеродсодержащие радикалы и другие реакционноспособные частицы, то есть СНх, CFx, где х может обозначать от 1 до 4. Причем газовая смесь может дополнительно содержать источник кислорода, азота или бора. Во многих процессах используют инертные газы, такие как гелий, неон или аргон. Таким образом, обычно газовая смесь-источник содержит углеводороды СхНу, где каждый из х и у принимает значения от 1 до 10; галогенированные углеводороды CxHyHalz (Hal обозначает галоген), где х и z каждый может означать от 1 до 10, а у может означать от 0 до 10; и необязательно один или несколько следующих компонентов: СОх, где х может означать от 0,5 до 2, О2, Н2, N2, NH3, В2Н6 и инертный газ. В составе каждого газа соотношение изотопов может быть природным или регулируемым искусственно: например, водород может использоваться в виде дейтерия или трития, углерод - в виде изотопов 12С или 13С. Диссоциацию газовой смеси-источника вызывают воздействием таких источников энергии, как микроволновое излучение, энергия КВЧ, пламя, нить накала или пламя форсунки. В результате образуются реакционноспособные газообразные частицы, осаждающиеся из газовой фазы на подложку и формирующие алмаз.

Возможно получение ХОГ-алмазов на различных подложках. В зависимости от природы подложки и особенностей химии процесса получают поликристаллические или монокристаллические ХОГ-алмазы. В литературе сообщалось о получении гомоэпитаксиальных ХОГ-алмазных слоев.

Предшествующий уровень техники в основном связан с изучением термических, оптических и механических свойств ХОГ-алмазов.

В настоящем изобретении предлагается слой монокристаллического ХОГ-алмаза высокого качества, имеющий толщину по меньшей мере 2 мм, предпочтительно более 2,5 мм, наиболее предпочтительно более 3 мм, и обладающий одной или несколькими из нижеследующих характеристик:

- высокое значение расстояния накопления заряда, измеренное при напряженности поля 1 В/мкм и при 300 К и составляющее по меньшей мере 100 мкм;

- высокое значение произведения средней подвижности носителей заряда и времени жизни, μτ, которое при 300 К превышает 1,0×10-6 см2/В;

- подвижность электронов (μэ), значение которой, измеренное при 300 К, составляет более 2400 см2В-1с-1;

- подвижность дырок (μд), значение которой, измеренное при 300 К, составляет более 2100 см2В-1с-1; и

- удельное сопротивление в закрытом состоянии, значение которого, измеренное при 300 К и приложении поля напряженностью 50 В/мкм, составляет более 1012 Ом·см.

Эти характеристики наблюдаемы практически во всем объеме слоя или в секторе роста {100} в случае его наличия и видимости.

Расстояние накопления заряда предпочтительно составляет по меньшей мере 150 мкм и более предпочтительно - по меньшей мере 400 мкм, наиболее предпочтительно по меньшей мере 600 мкм, при условии, что все значения расстояния накопления заряда измерены при напряженности поля 1 В/мкм и 300 К; ранее сообщалось, что значения расстояния накопления заряда в высококачественном природном алмазе типа II существенно меньше 100 мкм и обычно составляют около 40 мкм при напряженности 1 В/мкм.

Произведение средней подвижности носителей заряда и времени жизни μτ, предпочтительно превышает 1,5×10-6 см2/В, наиболее предпочтительно - 4×10-6 см2/В, при условии, что все значения измерены при температуре 300 К.

Удельное сопротивление в закрытом состоянии предпочтительно составляет более 2×1013 Ом·см, наиболее предпочтительно - более 5×1014 Ом·см, при напряженности поля 50 В/мкм и температуре 300 К.

В устройстве с широкой запрещенной зоной, изготовленном из алмаза, число свободных носителей заряда в условиях, близких к равновесным, крайне мало и определяется в основном вкладом дефектов решетки и включений. В таком случае считается, что устройство находится в так называемом закрытом состоянии (также называемом состоянием "выключено"). Оно может быть переведено в открытое состояние (соответственно, состояние "включено") дополнительным возбуждением носителей заряда: фотовозбуждением (в первую очередь использованием световой энергии, близкой по значению или превышающей запрещенную энергетическую зону) или возбуждением заряженными частицами (например, альфа- и бета-частицами). В открытом состоянии плотность свободных носителей заряда превышает равновесный уровень, и когда источник возбуждения удаляют, устройство возвращается в закрытое состояние.

Значение подвижности электронов (μэ), измеренное при 300 К, предпочтительно составляет более 3000 см2В-1с-1, наиболее предпочтительно более 4000 см2В-1с-1; ранее сообщалось, что значение подвижности электронов в высококачественном природном алмазе типа II, измеренное при 300 К, обычно составляет 1800 см2В-1с-1, в исключительных случаях достигает 2200 см2В-1с-1.

Значение подвижности дырок (μд), измеренное при 300 К, предпочтительно составляет более 2500 см2В-1с-1, наиболее предпочтительно более 3000 см2В-1с-1; ранее сообщалось, что значение подвижности дырок в высококачественном природном алмазе типа II, измеренное при 300 К, обычно составляет 1200 см2В-1с-1, в исключительных случаях достигает 1900 см2В-1с-1.

Следует отметить, что предлагаемый в изобретении алмаз обладает существенно более высокими электронными характеристиками, чем у самых высококачественных природных алмазов.

Это неожиданно наделяет алмаз свойствами, которые позволяют применять его в электронике, где необходимы слои большой толщины, и для экономически выгодного производства более тонких слоев для других электронных устройств. Производство одного слоя большой толщины и его обработка с целью получения многих более тонких слоев выгодна с точки зрения уменьшения расходов в подготовке подложек и синтеза.

Предлагаемый в изобретении алмаз подходит для использования в качестве алмазных плит в экспериментах с высоким давлением и изделиях, в которых низкая плотность дефектов в алмазе делает их более прочными, чем сделанные из природного алмаза, и позволяет использовать их в более экстремальных (в смысле температуры и давления) условиях.

Предлагаемый в изобретении монокристаллический алмаз имеет толщину, подходящую для изготовления из него одного или нескольких драгоценных камней, например, способом гранения.

В добавление к вышеизложенным характеристикам предлагаемый в изобретении слой алмаза может обладать одной или более из следующих характеристик:

1) Уровень любых одиночных примесей составляет не более 5 част. на млн, а суммарное количество примесей составляет не более 10 част. на млн. Количество каждой примеси предпочтительно не более 0,5-1 част. на млн, суммарное количество примесей предпочтительно не более 2-5 част. на млн. Концентрации примесей могут быть измерены методами масс-спектроскопии вторичного иона (МСВИ), масс-спектроскопии тлеющего разряда (МСТР), масс-спектроскопии сгорания (MCC)(combustion mass spectroscopy), электронного парамагнитного резонанса (ЭПР), ИК-спектроскопии, и, кроме того, для определения одиночных замещенных атомов азота измеряют величину оптического поглощения при 270 нм (калибровка относительно стандартных значений, полученных деструктивным анализом образцов сжиганием). Для вышесказанного к понятию "примеси" не относятся водород и его изотопы.

2) Отсутствующий или слабый сигнал катодолюминесцентной (КЛ) эмиссии при 575 нм и соответствующая линия в спектре фотолюминесценции (ФЛ) при 77 К и возбуждении аргоновым лазером 514 нм (мощность падающего луча 300 мВт) с высотой пика менее 1/25, предпочтительно менее 1/300, и наиболее предпочтительно менее 1/1000 пика в рамановском спектре алмаза при 1332 см-1. Наличие этих полос свидетельствует о присутствии дефектов в пленке - замещающих атомов азота и вакансий. Из-за возможности наличия конкурирующих механизмов гашения, нормализованная интенсивность линии при 575 нм не является способом количественного определения азота, так же, как ее отсутствие не является признаком отсутствия в пленке азота. Люминесценция КЛ происходит из-за возбуждения под воздействием падающего пучка электронов с типичной энергией электронов от 10 до 40 кэВ, проникающих в поверхность на расстояние примерно 10 микрон. В случае фотолюминесценции возбуждение обычно происходит во всем объеме образца.

3) (i) Высокая эмиссия свободного экситона (СЭ) в катодолюминесцентном спектре, записанном при 77 К.

Эмиссия свободного экситона вызвана присутствием точечных дефектов и структурных дефектов типа смещений. Наличие в катодолюминесцентном спектре эмиссии свободного экситона указывает на практически полное отсутствие смещений и включений. Связь между низкими значениями плотностей вакансий и включений и высоким СЭ пиком была ранее показана для индивидуальных кристаллов в синтезе поликристаллического ХОГ-алмаза.

(ii) Высокое значение эмиссии свободного экситона (СЭ) в УФ-возбуждаемом спектре фотолюминесценции при комнатной температуре.

Эмиссия свободного экситона может быть вызвана излучением с энергией выше запрещенной зоны, например, излучением 193 нм ArF-эксимерного лазера. Присутствие интенсивного пика свободной экситонной эмиссии в спектре фотолюминесценции с таким источником возбуждения указывает на практически полное отсутствие смещений и включений. Интенсивность свободной экситонной эмиссии, возбуждаемой 193 нм Ar-F эксимерным лазером при комнатной температуре такая, что квантовый выход эмиссии СЭ составляет не менее 10-5.

4) В спектре электронного парамагнитного резонанса (ЭПР) одиночные центры замещения атомами азота [N-C]0 в концентрациях <100 част. на млрд, обычно <40 част. на млрд, более обычно <20 част. на млрд, свидетельствуют о низких уровнях внедрения азота.

5) В спектре ЭПР спиновая плотность менее 1×1017 см-3, более типично 5×1016 см-3 при g, равном 2,0028. В монокристаллическом алмазе линия при g=2,0028 указывает на концентрации дефектов решетки и ее значение обычно велико в природном алмазе типа IIa, в ХОГ-алмазах, подвергнутых пластической деформации вдавливанием, и в низкокачественных гомоэпитаксиальных алмазах.

6) Превосходные оптические свойства, прозрачность в УФ-видимой и ИК (инфракрасной) областях близка к теоретическому максимуму для алмаза, более конкретно, значение или отсутствие линий поглощения азота из включений при 270 нм в УФ-области, низкая интенсивность или отсутствие валентных колебаний С-Н связей в интервале волновых чисел от 2500 до 3400 см-1 в ИК-области.

Свойства алмаза, изложенные выше, наблюдаются практически во всем объеме алмазного слоя или камня. Возможно наличие участков, в основном менее 10% по объему, где указанные свойства не проявляются.

Объектами изобретения также являются синтетический алмаз в форме драгоценного камня, изготовленный из слоя монокристаллического алмаза описанного выше типа, и способ получения слоя монокристаллического ХОГ-алмаза, включающий использование алмазной подложки с поверхностью, практически не имеющей дефектов кристаллической решетки, и газа-источника, разложение газа-источника и гомоэпитаксиальное выращивание алмаза на указанной поверхности подложки в атмосфере, содержащей азот в концентрации менее 300 част. на млрд. Было установлено, что высококачественные монокристаллические ХОГ-алмазные слои большой толщины могут быть изготовлены при использовании подложек из алмаза, практически не содержащих дефектов кристаллической решетки, и при проведении стадии гомоэпитаксиального роста в атмосфере, содержащей молекулярный азот в концентрации менее 300 част. на млрд.

Изготовление подложки с поверхностью, практически не содержащей поверхностных дефектов, необходимо для синтеза тонких слоев, поскольку подобные дефекты являются причиной появления смещений и ассоциированных дефектов в растущем на подложке алмазном слое. Появившись, эти смещения не могут закончиться в пределах слоя, а множатся и расширяются, в результате по мере уменьшения толщины слоя появляются напряжения, вакансии и трещины. Присутствие азота даже в низких концентрациях играет роль в формировании морфологии поверхности роста, приводя к ступенчатому росту, который, в свою очередь, является причиной роста с дефектами и смещениями при уменьшении толщины слоя.

Далее в соответствии с настоящим изобретением предлагается ХОГ-алмаз, полученный из описанного выше монокристаллического ХОГ-алмазного слоя, шлифованный в виде драгоценного камня, характеризующийся наличием трех ортогональных направлений (или измерений) длиной, превышающей 2 мм, предпочтительно 2,5 мм, наиболее предпочтительно 3,0 мм, где по меньшей мере одна ось расположена в кристаллографическом направлении <100> или вдоль главной оси симметрии камня. Алмаз является высококачественным и может обладать одной или несколькими из характеристик, описанных выше.

На прилагаемых к описанию чертежах показано:

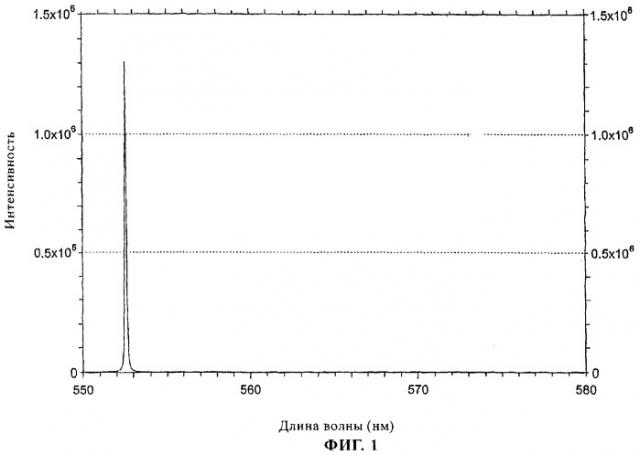

на фиг.1 - спектр комбинационного рассеяния/фотолюминесценции граненого синтетического ХОГ-алмаза (1а), записанный при 77 К, при возбуждении аргоновым ионным лазером 514 нм;

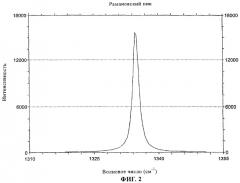

на фиг.2 - рамановский спектр граненого синтетического ХОГ-алмаза (1а), записанный при комнатной температуре (возбуждение аргоновым ионным лазером 514 нм), демонстрирующий ширину рамановского пика (длительность импульса на уровне половины амплитуды) 1,52 см-1;

на фиг.3 - спектры катодолюминесценции, записанные при 77 К, для двух областей граненого синтетического ХОГ-камня (1а), демонстрирующие интенсивную эмиссию свободного экситона при 235 нм;

на фиг.4 - спектр УФ-поглощения оптической пластинки (1b);

на фиг.5 - ЭПР-спектры граненого синтетического ХОГ-алмаза (1а), записанные при комнатной температуре на приборе Brucker x-band (9,5 ГГц) демонстрирующие отсутствие P1 и малоинтенсивную уширенную линию, близкую к g=2,0028, наблюдаемую при высоких энергиях. Важно отметить, что шкала спектра исследуемого образца в 10000 раз больше шкалы эталонного образца;

на фиг.6 - спектр комбинационного рассеяния/фотолюминесценции граненого синтетического ХОГ-камня (2а), записанный при 77 К и возбуждении аргоновым ионным лазером 514 нм;

на фиг.7 - спектр комбинационного рассеяния граненого синтетического ХОГ-камня (2а), записанный при комнатной температуре (возбуждение аргоновым ионным лазером 514 нм), демонстрирующий ширину рамановского пика (полная ширина на половине максимума) 1,54 см-1;

на фиг.8 - спектр эмиссии свободного экситона КЛ, записанный при 77 К, граненого синтетического камня (2а);

на фиг.9 - спектр УФ-поглощения оптической пластинки (2b);

на фиг.10 - ЭПР-спектры граненого синтетического ХОГ-камня (2а), записанные при комнатной температуре на приборе Bruker X-band (9,5 ГГц), демонстрирующие отсутствие Р1 и малоинтенсивную уширенную линию, близкую к g=2,0028, наблюдаемую при высоких энергиях. Важно отметить, что шкала спектра исследуемого образца в 10000 раз больше шкалы эталонного образца.

Предлагаемый в изобретении монокристаллический ХОГ-алмазный слой имеет толщину по меньшей мере 2 мм и является высококачественным, более конкретно, имеет кристаллическую решетку высокой степени совершенства и чистоты. Об этом свидетельствует наличие у алмаза одной или нескольких характеристик, описанных выше.

Из уровня техники известны природа расстояния накопления и способы его определения. Расстояния накопления заряда в данном случае определяют следующим образом.

Омические точечные контакты располагают на обеих сторонах тестируемой пластины. Толщина пластины обычно составляет 300-700 мкм, а ее площадь составляет 5-10 мм, допуская точечные контакты диаметром 2-6 мм. Формирование омических контактов (принципиально не проявляющих диодной природы) важно для точности производимых измерений. Это может быть достигнуто несколькими путями, при этом наиболее распространена следующая методика.

Насыщают поверхность алмаза атомами кислорода с использованием, например, обжига кислородной плазмой, сводящего к минимуму поверхностную электропроводимость (уменьшающую "темновой ток" устройства).

Проводят металлизацию осаждением на алмаз сначала карбидообразующего элемента (например, Ti, Cr) и затем более толстого слоя защитного материала, обычно золота (с которым может быть осуществлено проводное соединение), с использованием метода напыления, испарения или других подобных методов. Контакт обычно отжигают при температуре 400-600°С в течение часа.

К контактам присоединяют проводное соединение и включают алмаз в контур с напряжением смещения, обычно составляющим 2-10 кВ/см. Регистрируют "темновой ток", или утечку тока; в хорошем образце эта величина должна составлять менее 5 нА, предпочтительно менее 100 пА при 2,5 кВ/см, при диаметре точечных контактов 3 мм.

Измеряют расстояние накопления облучением образца бета-частицами с использованием кремниевого триггерного детектора на выходной поверхности для а) индикации факта облучения и б) для того, чтобы убедиться, что бета-частицы не были задержаны алмазным слоем, поскольку это увеличило бы число образовавшихся носителей заряда. Сигнал от образца считывают высокоэффективным электрометрическим усилителем и на основании данных об интенсивности формирования носителей заряда у примерно 36 электрон-дырочных пар на линейный микрометр, пройденный бета-частицей, вычисляют расстояние накопления исходя из величины измеренного заряда, используя следующее соотношение:

РНЗ=ЭНЗ·t,

где t обозначает толщину образца,

ЭНЗ обозначает эффективность накопления заряда (накопленный заряд/суммарно генерированный заряд),

РНЗ обозначает расстояние накопления заряда.

Очевидно, что измеряемое расстояние накопления ограничено толщиной образца. Это выражено в приведенном выше уравнении Хехта.

Для полноты картины расстояние накопления заряда измеряют при различных приложенных напряжениях смещения, прямых и обратных. Характеристичными считают значения расстояний накопления заряда при напряжении смещения 10 кВ/см только для тех образцов, которые показали линейную зависимость напряжений смещений до значения 10 кВ/см. В дополнение процедуру измерения целиком повторяют несколько раз для демонстрации результатов, поскольку значения, измеренные на плохих образцах, могут снижаться в зависимости от времени и изменения порядка обработки.

5) Далее в процессе измерения расстояния накопления заряда выясняют, находится ли материал в "накачанном" или "ненакачанном" состоянии. "Накачивание" (называемое еще "заправкой") материала состоит в его облучении определенными видами радиации (бета-, гамма- и т.д.) в течение достаточно большого периода времени, при этом величина расстояния накопления может расти, обычно в 1,6 раза в случае поликристаллического ХОГ-алмаза, однако возможны варианты. Эффект заправки менее выражен в случае высокочистых монокристаллических образцов, обычно фактор заправки равен 1,05-1,2, на некоторых образцах фактор не выявляется. "Разрядку", обратную заправке, осуществляют облучением белым светом достаточной мощности или светом определенных длин волн, причем процесс считается полностью обратимым. Расстояния накопления заряда, приведенные в данном описании, измерены в "ненакачанном" состоянии, независимо от того, в какой области планировалось использовать материал. В некоторых случаях (например, для экспериментов в области физики высокоэнергетичных частиц) увеличение расстояния накопления заряда при "накачивании" может быть успешно использовано для улучшения обнаружения отдельных актов путем защиты детектора от любого "разряжающего" излучения. В других случаях нестабильность в схеме устройства, возникающая при накачивании, крайне вредна.

Предлагаемый в изобретении монокристаллический ХОГ-алмаз в одном из вариантов воплощения изобретения может обладать в закрытом состоянии высоким удельным сопротивлением при больших значениях напряженности поля, в частности удельным сопротивлением R1, составляющим более 1×1012 Ом·см, предпочтительно более 2×1013 Ом·см, наиболее предпочтительно более 5×1014 Ом·см, при условии, что все значения измерены при напряженности поля 50 В/мкм и температуре 300 К. Такие значения удельного сопротивления при столь больших напряженностях поля указывают на высокую чистоту алмаза и практически полное отсутствие включений и дефектов решетки. Материал менее чистый или содержащий больше дефектов в кристаллической решетке может иметь высокие значения удельного сопротивления при меньших (то есть менее 30 В/мкм) напряженностях поля, но при значениях напряженности более 30 В/мкм (обычно около 45 В/мкм) происходит пробой и стремительно увеличивается значение утечки тока. Удельное сопротивление может быть определено измерением значения утечки (темнового тока) известными из технологии методами. Тестовый образец готовят в виде пластин постоянной толщины, их очищают с помощью стандартных для алмазов методов для выращивания на нем необходимых контактов (выпаренный, напыленный или высаженный алмаз), к которым может быть подведено внешнее напряжение, затем пластины подвергают частичной или полной герметизации во избежание воспламенения. Важно убедиться, что герметизация не оказывает существенного влияния на измеряемую величину темнового тока. Типичные размеры образцов следующие: толщина составляет 0,01-0,5 мм и площадь от 3×3 до 50×50 мм, однако можно использовать образцы с ббльшими и меньшими размерами.

В предлагаемом в изобретении монокристаллическом ХОГ-алмазе произведение μτ составляет более 1,5×10-6 см2/В, предпочтительно более 4,0×10-6 см2/В, и наиболее предпочтительно более 6,0×10-6 см2/В, при условии, что все значения измерены при температуре 300 К. Произведение μτ связано с расстоянием накопления носителей заряда (РНЗ) следующим соотношением:

μτЕ=РНЗ

(см2/В·с)×(с)×(В/см)=см,

где Е обозначает напряженность поля.

Предлагаемый в изобретении монокристаллический ХОГ-алмаз, особенно в предпочтительном варианте воплощения изобретения, имеет высокое значение произведения μτ, соответствующее высокому значению расстояния накопления носителей заряда.

Когда электрическое поле прикладывают к образцу с помощью электродов, можно отделить электронно-дырочные пары, генерируемые при облучении образца фотонами. Дырки дрейфуют к катоду, а электроны к аноду. Свет с низкой длиной волны (ультрафиолетовый или УФ-свет) с энергией фотона, превышающей запрещенную для алмаза энергетическую зону, обладает крайне маленькой глубиной проникновения в алмаз. Использование такого света позволяет идентифицировать вклад носителя заряда, зависящий только от того, какой из электродов подвергали фотооблучению.

Упомянутое выше произведение μτ применительно к настоящему описанию измеряют следующим образом.

Образец алмаза готовят в виде пластины толщиной более ≈100 мкм.

Полупрозрачные титановые контакты напыляют на обе стороны алмазной пластины, и формируют рисунок, используя стандартные фотолитографические методы. При таком процессе формируются необходимые контакты.

Для возбуждения носителей заряда используют монохроматическую ксеноновую лампу (длина волны 218 нм) с длиной импульса 10 мкс, измеряя во внешнем контуре генерируемый фототек с помощью цепи внешней нагрузки. Длительность импульса в 10 мкс намного превосходит длительность прочих происходящих процессов, например время перехода и время жизни носителя заряда, так что система может считаться равновесной в любой момент времени в пределах воздействия импульса. Величина глубины проникновения света в алмаз при такой длине волны составляет лишь несколько микрон. Интенсивность используемого света сравнительно небольшая (около 0,1 Вт/см2), поэтому значение N0 относительно низкое, и внутреннее напряжение поля удовлетворительно аппроксимируется к внешнему приложенному. Напряженность поля поддерживают чуть ниже порога, после которого подвижность начинает зависеть от напряженности. Кроме того, напряженность поля поддерживают ниже значения, при котором большая часть носителей заряда достигает противоположной стороны образца алмаза и накопленный суммарный заряд выходит на насыщение (с запирающими контактами, незапирающие контакты могут показать в этом случае усиление).

Произведение μτ рассчитывают как отношение величины накопленного заряда к напряженности поля с использованием уравнения Хёхта:

Q=N0еμτЕ/D[1-ехр{-D/(μτE)}].

В этом уравнении Q обозначает накопленный заряд в необлученном контакте, N0 обозначает суммарное число электронно-дырочных пар, генерированных световым импульсом, Е обозначает напряженность электрического поля, D обозначает толщину образца, а μτ обозначает искомые подвижность и время жизни образца.

Например, в случае, если облучаемый электрод представляет собой анод (катод), то носители заряда генерируются в нескольких микрометрах поверхностного слоя и смещением заряда электронов (дырок) к ближайшему электроду можно пренебречь. Напротив, смещение заряда дырок (электронов) к противоположному контакту значительно, и ограничено μτ образца, где величины μ и τ зависят от природы носителей заряда, движущихся к необлучаемому электроду.

Предлагаемый в изобретении ХОГ-алмаз может быть закреплен на алмазной подложке (независимо от того, получена ли подложка из синтетического, природного или ХОГ-алмаза). Преимущество такого подхода в возможности получения большей суммарной толщины слоя в случаях, когда толщина ограничивает применение, или наращивания толщины алмаза при ее уменьшении в процессе обработки. Кроме того, предлагаемый в изобретении ХОГ-алмаз может формировать один слой в многослойном материале, в котором другие слои алмаза, например, напылены для получения электрического контакта или электронного соединения, или просто играют роль подложки для ХОГ-алмазного слоя.

Для получения высококачественного ХОГ-алмаза важно, чтобы процесс роста слоя происходил на поверхности алмаза, практически не содержащей дефектов. В данном случае под дефектами в первую очередь подразумевают смещения и микротрещины. Кроме того, под дефектами могут подразумеваться границы двойникования, точечные дефекты, малоугловые межблочные границы и другие нарушения кристаллической решетки. В качестве подложки предпочтительно использовать природный алмаз типа Ia или IIb алмаз с малым двулучепреломлением, синтетический алмаз типа Ib или II, полученный при высоком давлении/высокой температуре (ВДВТ) или синтетический монокристаллический ХОГ-алмаз.

Плотность дефектов легко определяют оптической оценкой после плазменного или химического травления, оптимизированного для выявления дефектов (проявляющее плазменное травление), например, используя метод кратковременного плазменного травления, описанный ниже. При этом могут быть выявлены два типа дефектов:

1) Дефекты, естественные для исследуемого материала. В отсортированных природных алмазах значение плотности таких дефектов может достигать низкого значения 50/мм2, с более типичным значением 102/мм2, тогда как в других типах плотность может достигать 106/мм2 и более.

2) Дефекты, возникающие после полировки, такие как структуры смещения, микротрещины в форме "вибрирующих следов" ("chatter tracks") вдоль направления полировки. Плотность таких дефектов сильно меняется от образца к образцу, обычно ее значения находятся в интервале от 102/мм2 до более 104/мм2 в плохо отполированных областях или образцах.

Предпочтительное низкое значение плотности дефектов составляет менее 5×103/мм2, предпочтительно менее 102/мм2, и соответствует плотности дефектов на подвергнутой травлению поверхности, которые имеют отношение к вышеописанным дефектам.

Количество дефектов на поверхности подложки, на которой выращивается ХОГ-слой, или внутри ее, может быть минимизировано тщательным приготовлением подложки. В этом случае приготовление включает любой процесс, через который проходит материал, начиная от рудника (в случае природных алмазов) или синтеза (для синтетических материалов), так как каждая стадия может влиять на плотность дефектов в материале на плоскости, которая в конечном итоге формирует поверхность подложки после завершения процесса формирования самой подложки. Процесс может включать традиционные для производства алмазов стадии, такие как механическое пиление, шлифование, полирование, и менее традиционные методики, такие как лазерная обработка, ионное внедрение, съемные технологии (lift off techniques), химическое (механическое) полирование, жидкостные или плазменные химические обработки. В добавление, функция поверхности RA (арифметическое значение абсолютного отклонения профиля поверхности от основной линии, измеренное игловым профилометром, предпочтительно длиной более 0,08 мм) должна быть минимизирована, типичные значения этой функции должны составлять не более нескольких нанометров, то есть менее 10 нм, для любого плазменного травления.

Специфический способ минимизации повреждений поверхности субстрата заключается в плазменном травлении in situ поверхности, на которой затем проводят гомоэпитаксиальное выращивание алмаза. В принципе необязательно проводить травление in situ или непосредственно перед процессом осаждения, тем не менее лучший результат достигается при травлении in situ, поскольку отсутствует риск дальнейшего повреждения или химического загрязнения. Травление in situ удобно в случае, когда в процессе осаждения также используется плазма. Условия в способе плазменного травления могут быть аналогичны условиям осаждения и роста алмаза, однако недопустимо присутствие углеродсодержащих газовых смесей-источников. При этом наилучший контроль на стадии травления достигается при чуть более низкой температуре. Например, состав может быть следующий:

I) В кислородном травлении, как правило, основным компонентом является водород, необязательно небольшое количество аргона и обязательно небольшое количество О2. Типичные условия для кислородного травления следующие: давление от 50 до 450×102 Па, содержание в травильном газе кислорода от 1 до 4 об.%, аргона - от 0 до 30 об.%, остальное водород, при температуре подложки 600-1100°С (предпочтительно 800°С), обычное время воздействия от 3 до 60 минут.

II) Водородное травление аналогично (I), но проводится в отсутствие кислорода.

III) Альтернативные способы травления могут быть основаны не только на применении аргона, водорода и кислорода, но также и на использовании, например, галогенов, других инертных газов или азота.

Обычно процесс травления состоит из кислородного травления, за которым следует водородное травление, затем процесс переходит прямо в стадию синтеза путем ввода углеродсодержащей газовой смеси-источника. Температуру и давление при травлении выбирают оптимальными для любых следов обработки поверхности, но не допускают образования шероховатой поверхности и сильного травления вдоль протяженных дефектов (например, смещений), которые пересекают поверхность, поскольку это приводит к образованию глубоких впадин. Процесс травления агрессивный, поэтому очень важно обеспечить конструкцию камеры и выбрать материал для ее изготовления таким образом, чтобы на этой стадии никакие вещества из камеры не могли под воздействием плазмы перейти в газовую фазу или на поверхность подложки. Водородное травление, следующее за кислородным, менее специфично к кристаллическим дефектам и смягчает угловатости, созданные кислородным травлением (которое агрессивно атакует подобные дефекты), смягчает и улучшает поверхность для последующего роста кристаллов.

Одна или несколько поверхностей подложки из алмаза, на которой выращивают ХОГ-алмаз, предпочтительно представляют собой поверхности {100}, {110}, {113} или {111}. Из-за ограниченных возможностей обработки реальная ориентация поверхности образца может отличаться от идеальной ориентации на угол до 5°, в некоторых случаях до 10°, но это менее желательно, поскольку сильно снижает воспроизводимость.

Важно, что предлагаемый в изобретении способ обеспечивает тщательный контроль примесей в среде роста ХОГ-алмаза. Более конкретно, рост алмаза должен происходить в атмосфере, практически не содержащей азота, то есть его содержание должно составлять менее 300 частей на миллиард (част. на млрд), что составляет фракцию в несколько молекул на весь объем газа) и предпочтительно менее 100 част. на млрд. В литературе обсуждалась роль азота в синтезе ХОГ-алмазов, в основном поликристаллических ХОГ-алмазов. Например, было показано, что содержание в газовой фазе азота в количестве 10 част. на млн и выше влияет на относительную скорость роста на поверхностях {100} и {111} и приводит к общему увеличению скорости роста, а в некоторых случаях к улучшению качества кристаллов. Кроме того, было высказано предположение, что для некоторых процессов синтеза ХОГ-алмазов можно использовать содержание азота менее нескольких частей на миллион. Однако ни в одном из описанных в литературе процессов не упоминаются аналитические методы определения азота, достаточно чувствительные для определения его содержания в количествах, существенно меньших 1 част. на млн, а также в области 300 частей на миллиард или менее. Для измерений количества азота в таких низких концентрациях требуются сложные методы, например газовая хроматография. Пример такого метода приведен ниже.

Стандартный метод газовой хроматографии (ГХ) состоит из следующих стадий. Образец газового потока отбирают в интересующий момент времени с использованием трубки для ввода образца небольшого диаметра, оптимизированного для максимальной скорости потока и минимального мертвого объема, пропущенной через ГХ-петлю перед выводом на сброс. ГХ-петля для ввода образца представляет собой виток трубки фиксированного объема (обычно 1 см3 для впрыскивания при атмосферном давлении), который можно отсоединять от трубки для ввода образца и включать в поток газа-носителя (высокочистый Не), ведущий в колонки для газовой хроматографии. Таким образом, образец газа известного объема попадает в поток газа, ведущий в колонку. Описанную процедуру в технологии называют вводом образца.

Введенный образец вместе с газом-носителем проходит через первую ГХ-колонку (заполненную молекулярными ситами, оптимизированными для удаления простых неорганических газов), при этом происходит частичное разделение. Однако большие концентрации первичных газов (то есть Н2, Ar) вызывают насыщение колонки, что затрудняет окончательное разделение. Соответствующая часть эффлюэнта подается во вторую колонку, где и остаются большинство других газов, вошедших во вторую колонку, и без насыщения колонки происходит полное отделение целевого газа (N2). Эта процедура называется сбором основной фракции ("heart-cutting").

Выходящий из второй колонки поток пропускают через детектор ионизационного разряда ДИР, регистрирующий увеличение значения темнового тока в потоке газа-носителя, обусловленное присутствием образца. Химическую индивидуальность определяют по величине времени удерживания газа, калиброванной по стандартным газовым смесям. Отклик детектора ДИР имеет линейный вид более чем для 5 порядков и калибруется с помощью специальных калибровочных газовых смесей, обычно в интервале от 10 до 100 част. на млн. Калибровка в интервале осуществляется методом гравиметрии и проверяется производителем. Линейность отклика детек