Двухступенчатый способ термической подготовки пылевидного топлива и установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к термической подготовке к сжиганию пылевидного топлива и может быть использовано на тепловых электростанциях, котельных и т.п. Двухступенчатый способ термической подготовки пылевидного топлива заключается в пропускании угольной пыли через поток низкотемпературной плазмы и последующего смешения с основным потоком пылевидного топлива и окислительным агентом - воздухом, причем на первой ступени в плазменный реактор подают только угольную пыль, которая, нагреваясь и выделяя летучие, поступает в реакционную камеру, куда тангенциально подают основной поток пылевидного топлива и газифицирующий агент - перегретый пар, в результате реакции которых получают синтез-газ, используемый на второй ступени путем его сжигания в муфеле для газификации основного потока топлива. Изобретение позволяет повысить производительность реактора, увеличить срок службы графитовых электродов и обеспечить полный и равномерный нагрев реагентов. 2 н.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к теплоэнергетике, а именно к устройствам для термической подготовки к сжиганию пылевидного топлива, и может быть использовано на тепловых электростанциях, котельных и т.п.

Известен процесс плазменной газификации угля и реактор для его осуществления, содержащий вертикальную цилиндрическую камеру с крышкой, расположенную вокруг камеры электромагнитную катушку, стержневые электроды, проходящие в камеру сквозь ее верхнюю крышку, патрубки ввода реагентов и вывода отходящих газов, диафрагму для вывода шлаков, расположенную в донной части камеры. Измельченный уголь с газифицирующим агентом (паром) подают через верхнюю крышку. Поступая в зону горения трехфазной дуги переменного тока, горящей между стержневыми электродами и стенками реактора, уголь и пар, вступая в реакцию, образуют синтез-газ, который отводится через патрубки вывода отходящих газов. При этом патрубки вывода отходящих газов установлены в верхней части цилиндрической камеры напротив друг друга в плоскости, перпендикулярной к плоскости расположения патрубков ввода реагентов. Такое размещение обеспечивает максимальное смещение осей вышеуказанных патрубков друг относительно друга, что исключает искажение траектории части поступающих реагентов. При этом снижается вероятность выноса непрореагировавших реагентов (угля и пара) вместе с полученным синтез-газом. Шлак удаляется через нижнюю часть реактора (см. RU №2031553, МПК Н 05 В 7/22, 7/18, опубл. 20.03.95, БИ №8).

Однако вероятность уноса непрореагировавших реагентов возрастает при увеличении скорости отвода синтез-газа. Кроме того, возможен унос поступающих реагентов до момента поступления последних в зону горения дуги вместе с синтез-газом.

Известен способ газификации углей в плазменном реакторе, содержащем камеру с электромагнитной катушкой, стержневой и кольцевой электроды и патрубки для ввода реагентов и вывода продуктов реакции. Патрубки для ввода реагентов выполнены в виде размещенных на крышке реактора концентрических каналов-сечений, причем каждый канал снабжен вертикальной трубкой для ввода угля и тангенциальным патрубком для подачи газифицирующего агента - дымовых газов. На внутренней поверхности реактора выполнен кольцевой паз, равный высоте электромагнитной катушки. Дуга горит между центральным и кольцевым электродами. Такая конструкция обеспечивает равномерное поступление угля и дымовых газов в высокотемпературную зону (зону горения дуги) и исключает вероятность перегрева либо недогрева части реактора и, как следствие, дает возможность достичь высокой степени газификации угля. Применение в качестве газифицирующего агента дымовых газов с высоким содержанием диоксида углерода и пониженным содержанием паров воды и кислорода намного снижает эрозию электродов по сравнению со способами, в которых в качестве газифицирующего агента используются кислород, водяной пар, воздух. На уменьшение эрозии электродов направлено и выполнение на внутренней поверхности реактора кольцевого паза, расположенного в зоне расположения опорных пятен дуги. Кольцевой паз позволяет замедлить стекание расплава по стенке реактора, в результате дуга горит на защищенной расплавом поверхности кольцевого электрода (см. RU №2087525, МПК С 10 J 3/18, опубл. 20.08.97, БИ №23).

К недостаткам данного способа следует отнести применение в качестве газифицирующего агента дымовых газов. Это может вызвать затруднения в случае разнесения во времени процесса получения и потребления синтез-газа.

Наиболее близким по технической сущности к заявляемому способу является двухступенчатый способ термической подготовки углей к сжиганию путем реакции пылевидного топлива с газифицирующим агентом в присутствии низкотемпературной плазмы, при котором на первой стадии подают угольную пыль с перегретым паром в плазменный реактор с получением синтез-газа, имеющего температуру 1500 К, который на второй ступени подают в камеру разделения, где используют в качестве источника тепла для газификации основного потока пылеугольного топлива (см. RU №2171431, кл. F 23 K 1/04, Н 05 Н 1/26, опубл. 27.07.2001 г.).

Известная установка для двухступенчатой термической подготовки к сжиганию пылевидного топлива, принятая в качестве прототипа, содержит системы пылепитания, парогенератор, соединенный с плазменным реактором, верхнюю и нижнюю камеры разделения, крышку реактора с устройствами ввода угольной пыли и пара, с расположенным в ее центре стержневым электродом, горизонтальные части, муфель, компрессоры, шлакосборник (см. RU №2171431, кл. F 23 K 1/04, Н 05 Н 1/26, опубл. 27.07.2001 г.). На первой ступени установки в плазменном реакторе получают синтез-газ, используемый для получения теплоты, необходимой для газификации основного потока угольной пыли. На второй ступени в муфеле происходит газификация основного потока путем сжигания полученного в первой ступени синтез-газа.

Однако ввод перегретого водяного пара в плазменный реактор приводит к снижению среднемассовой температуры в объеме реактора и к потере энергии дуги на нагрев и разложение водяного пара, что снижает производительность электродугового реактора по количеству перерабатываемого твердого сырья. Также наличие водяного пара в объеме плазменного реактора существенно ускоряет износ графитовых дорогостоящих электродов, что значительно сокращает ресурс работы реактора.

Заявляемая группа изобретений направлена на решение единой задачи, заключающейся в повышении эффективности процесса газификации пылевидного топлива и увеличении ресурса работы плазменного реактора.

Технический результат заявляемой группы изобретений - повышение производительности реактора, увеличение срока службы графитовых электродов, более полный и равномерный нагрев реагентов.

Для достижения обеспечиваемого группой изобретений технического результата в известном двухступенчатом способе термической подготовки пылевидного топлива к сжиганию путем пропускания угольной пыли через поток низкотемпературной плазмы и последующего смешения с основным потоком пылевидного топлива и окислительным агентом-воздухом согласно изобретению на первой ступени способа в плазменный реактор подают только угольную пыль, которая, нагреваясь и выделяя летучие, поступает в реакционную камеру, куда тангенциально подают основной поток пылевидного топлива и газифицирующий агент - перегретый пар, в результате экзо- и эндотермических реакций получают синтез-газ, используемый на второй ступени путем его сжигания для газификации основного потока топлива.

Достижение обеспечиваемого технического результата стало также возможным благодаря установке для двухступенчатой термической подготовки пылевидного топлива, включающей системы пылепитания, плазменный реактор, крышку реактора с устройством ввода угольной пыли, парогенератор, муфель, компрессоры, камеру разделения, горизонтальную часть, шлакосборник, в которой согласно изобретению плазменный реактор соединен с реакционной камерой, в верхней части которой имеется патрубок для тангенциального ввода угольной пыли и окислительного агента - воздуха, в средней части камера снабжена патрубком для тангенциального ввода перегретого пара, соединенного с парогенератором, при этом в нижней части камеры установлена графитовая диафрагма.

Отличительной особенностью предлагаемой группы изобретений являются новые условия получения синтез-газа, а именно в реакционной камере, которые в отличие от известных способов и установок позволили исключить ввод перегретого пара в поток низкотемпературной плазмы, что обеспечивает экономию энергии плазмы (энергия не затрачивается на разложение пара), которая идет на процессы нагрева и пиролиза большего количества угольной пыли, что способствует повышению производительности реактора. Исключение контакта высокореакционных окислителей (водяного пара) с электродами, усиливающих их эрозию, обеспечивает увеличение срока службы графитовых электродов, кроме того, особенностью является тангенциальная подача реагентов, позволяющая увеличить время пребывания реагентов в зоне реакции, что способствует более полному и равномерному их нагреву. Установление в нижней части реактора камеры графитовой диафрагмы способствует увеличению циркуляции газов, повышению среднемассовой температуры в камере и возрастанию скорости протекания реакций газификации.

Заявленная группа изобретений соответствует требованию единства изобретений, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из заявленных объектов группы - установка для двухступенчатой термической подготовки пылевидного топлива предназначена для использования в другом заявленном объекте группы - двухступенчатом способе термической подготовки пылевидного топлива, при этом оба объекта направлены на решение одной и той же задачи с получением единого технического результата и на дату подачи заявки могут быть использованы совместно.

Из уровня техники заявитель не обнаружил сведения, содержащие совокупность признаков, сходных или эквивалентных заявляемым. Это позволяет сделать вывод о соответствии предложения критериям "новизна" и "изобретательский уровень".

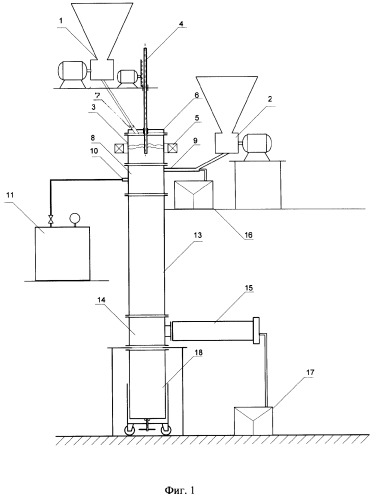

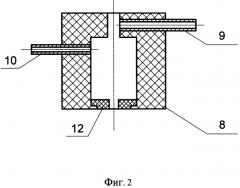

Сущность изобретений поясняется чертежами, где на фиг.1 схематично изображена заявляемая установка, а на фиг.2 представлена реакционная камера.

Установка содержит системы пылепитания 1 и 2. Система 1 соединена с плазменным реактором 3, в центре которого расположен стержневой электрод 4, электромагнитная катушка 5. На крышке 6 реактора 3 имеется устройство 7 ввода угольной пыли. Реактор 3 соединен с реакционной камерой 8, в верхней части которой имеется патрубок 9 для тангенциального ввода угольной пыли и окислительного агента - воздуха. В средней части камера 8 снабжена патрубком 10 для тангенциального ввода перегретого пара, соединенного с парогенератором 11. В нижней части камеры 8 установлена графитовая диафрагма 12. Установка также содержит муфель 13, камеру разделения 14, горизонтальную часть 15, компрессоры 16 и 17, шлакосборник 18.

Предлагаемый двухступенчатый способ термической подготовки пылевидного топлива осуществляют следующим образом.

Система 1 пылепитания через устройство 7 подает угольную пыль в плазменный реактор 3. Угольная пыль поступает в зону дуги, горящей между стержневым электродом 4 и кольцевым электродом. Электромагнитная катушка 5 производит вращение дуги в горизонтальной плоскости. Проходя через поток низкотемпературной плазмы, угольная пыль нагревается, пиролизуется и, выделяя летучие в виде факела, поступает в реакционную камеру 8, куда тангенциально через патрубок 9 вводят из системы 2 основной поток пылевидного топлива. Сюда же через компрессор 16 подают воздух, а через патрубок 10 вводят из парогенератора 11 перегретый пар. Под воздействием высокой температуры в присутствии газифицирующего агента - пара уголь по реакциям (1-3) газифицируется, в результате образуется синтез-газ.

Синтез-газ, полученный в первой ступени, направляется в муфель 13, где в результате его горения выделяется теплота, необходимая для газификации основного потока пылевидного топлива, подаваемого системой пылепитания 2. Процесс разделения полученного синтез-газа и шлака происходит в камере разделения 14, откуда синтез-газ отсасывается через горизонтальную часть 15 компрессором 17. Шлак поступает в шлакосборник 18.

1. Двухступенчатый способ термической подготовки пылевидного топлива путем пропускания угольной пыли через поток низкотемпературной плазмы и последующего смешения с основным потоком пылевидного топлива и окислительным агентом - воздухом, отличающийся тем, что на первой ступени в плазменный реактор подают только угольную пыль, которая, нагреваясь и выделяя летучие, поступает в реакционную камеру, куда тангенциально подают основной поток пылевидного топлива и газифицирующий агент - перегретый пар, в результате реакции которых получают синтез-газ, используемый на второй ступени путем его сжигания в муфеле для газификации основного потока топлива.

2. Установка для двухступенчатой термической подготовки пылевидного топлива, включающая системы пылепитания, плазменный реактор, крышку реактора с устройством ввода угольной пыли, парогенератор, муфель, компрессоры, камеру разделения, горизонтальную часть, шлакосборник, отличающаяся тем, что плазменный реактор соединен с реакционной камерой, в верхней части которой имеется патрубок для тангенциального ввода угольной пыли и окислительного агента - воздуха, в средней части камера снабжена патрубком для тангенциального ввода перегретого пара, соединенного с парогенератором, при этом в нижней части камеры установлена графитовая диафрагма.