Способ подготовки кромок труб под сварку

Иллюстрации

Показать всеИзобретение относится к сварке толстостенных труб без использования присадки, а именно к способу подготовки кромок труб под электронно-лучевую сварку. Торец одной из свариваемых труб торцуют резцом под углом 90° к ее оси. Торец второй трубы обрабатывают изнутри под 90° к ее оси, оставляя в верхней части торца кольцевой выступ толщиной и длиной не более 4 мм. Под кольцевым выступом резцом выполняют технологическую канавку глубиной и шириной не более 1 мм. Раскатным роликом кольцевой выступ отгибают наружу под углом от 45 до 90° по отношению к оси трубы. Полученный отогнутый выступ протачивают, придавая ему в поперечном сечении форму присадочного выступа в виде равнобедренного треугольника или равнобедренной трапеции или прямоугольника. Протачивают в торце трубы под присадочным выступом цилиндрическую полость с внутренним диаметром, равным наружному диаметру торца первой трубы. Указанную полость протачивают на глубину, равную половине основания поперечного сечения присадочного выступа. Это позволит упростить и удешевить процесс сборки труб под сварку за счет обеспечения их автоматической центровки в процессе сборки. 2 з.п. ф-лы., 6 ил.

Реферат

Изобретение относится к сварке преимущественно толстостенных труб без использования присадки, а более конкретно, к способу подготовки кромок труб под электронно-лучевую сварку путем выполнения на свариваемой кромке трубы присадочного выступа за счет холодной деформации на токарном станке торца трубы раскатным роликом.

Известен «Способ подготовки кромок изделий преимущественно труб под сварку», по которому на торце трубы протачивают канавки треугольной формы, а потом с помощью раскатного ролика на токарном станке путем последовательной холодной деформации треугольных выступов образуют на наружной кромке присадочный выступ треугольной формы (см. а.с. СССР №831463 от 23.05.81 г.). По известному способу путем холодного сжатия на торце трубки кольцевых выступов треугольной формы с помощью раскатного ролика трудно получить на верхней кромке торца кольцевой выступ с достаточным для бесприсадочной сварки объемом металла, т.к. в процессе роликовой раскатки металл на торце трубы быстро наклепывается и в дальнейшем практически перестает пластически деформироваться, вследствие чего присадочный кольцевой выступ получается небольшим и его объема для сварки труб с толщиной стенки свыше 3 мм не хватает для получения сварного шва, равнопрочного основной стенке трубы.

Другим недостатком известного способа является трудность сборки торцов труб под сварку.

Точное совмещение свариваемых торцов труб требует применения специального центрирующего устройства, снабженного механизмом поджатия свариваемых торцов, что усложняет и удорожает подготовку труб к сварке.

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа подготовки кромок труб под сварку, при котором за счет холодной деформации торцов трубы раскатным роликом можно было бы получать присадочный выступ практически любого требуемого по технологии сварки объема в зависимости от толщины стенки свариваемых труб с образованием минимального наклепа металла на торце трубы и небольшими усилиями на раскатном ролике.

Технический результат, получаемый в результате решения поставленной задачи, состоит в том, что в известном способе процесс последовательного расплющивания раскатным роликом выступов на торце трубы заменен на отгиб одного большого кольцевого выступа, выполненного в верхней части торца трубы. При этом усилия на раскатном ролике в процессе отгиба кольцевого выступа наружу трубы требуются в несколько раз меньше усилия, чем в процессе плющения выступа, что позволяет подготавливать торцы труб под сварку токарям средней квалификации.

Кроме этого заявляемый способ подготовки кромок труб под сварку позволяет придать свариваемым торцам такую взаимодополняющую форму, которая при стыковке труб под сварку автоматически обеспечивает их центровку, что упрощает и удешевляет сборку труб под сварку, т.к. не требует тщательной соосной стыковки торцов без зазора, а это, в свою очередь, обеспечивает качество сварки и его воспроизводимость, малозависящую от квалификации сварщика.

Указанный технический результат достигается тем, что в способе подготовки кромок труб под сварку, включающем токарную обработку и холодную деформацию торца трубы с образованием на его верхней кромке присадочного выступа, торец одной из свариваемых труб торцуют резцом под углом 90° к ее оси, а торец второй трубы обрабатывают изнутри под 90°, оставляя в верхней части торца кольцевой выступ толщиной и длиной не более 4 мм, затем раскатным роликом этот кольцевой выступ отгибают наружу под углом от 45 до 90° по отношению к оси трубы, а полученный отогнутый выступ протачивают, придавая ему в поперечном сечении форму присадочного выступа в виде равнобедренного треугольника или равнобедренной трапеции, или прямоугольника, после чего в торце под присадочным выступом протачивают цилиндрическую полость с внутренним диаметром, равным наружному диаметру торца первой трубы;

- кроме того, на торце трубы под кольцевым выступом перед его отгибом выполняют резцом технологическую канавку глубиной и шириной не более 1 мм;

- кроме того, цилиндрическую полость второй трубы протачивают на глубину, равную половине основания поперечного сечения присадочного выступа.

Заявляемый способ подготовки кромок труб под сварку позволяет заменить энергоемкий процесс роликовой раскатки торца путем последовательного расплющивания нескольких кольцевых выступов на торце трубы на процесс отгиба наружу трубы одного достаточно большого кольцевого выступа. При этом процессе металл выступа работает не на сжатие, а в основном на изгиб и растяжение, что в плане энергетических затрат намного экономнее, т.к. в этом процессе практически отсутствует процесс наклепа, который ограничивает пластическое течение металла, необходимое для формирования присадочного выступа требуемого объема, необходимого для сварки без подачи присадки в зону сварного шва.

Для достижения этого в заявляемом способе предусмотрена проточка торца изнутри на глубину не более 4 мм с оставлением в верхней части торца кольцевого выступа толщиной не более 4 мм, который с помощью раскатного ролика отгибают наружу стенки трубы под углом в пределах от 45 до 90°. Для облегчения отгиба кольцевого выступа и лучшего формирования из него будущего присадочного выступа под кольцевым выступом протачивают технологическую канавку глубиной и шириной не более 1 мм.

Эта технологическая канавка позволяет сместить место основания отогнутого кольцевого выступа от будущего торца трубы, что, в свою очередь, упрощает формирование будущего присадочного выступа.

Для упрощения центровки свариваемых труб между собой и установки гладкого торца свариваемой трубы строго под осевой линией присадочного выступа кольцевую полость протачивают на глубину, равную половине основания поперечного сечения присадочного выступа, что обеспечивает гарантированное сплавление труб одновременно с расплавлением присадочного выступа, формируя при этом равнопроточное сварное соединение за счет металла присадочного выступа.

Способ выполняют в следующей последовательности.

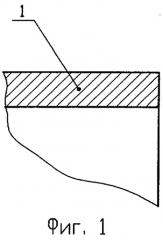

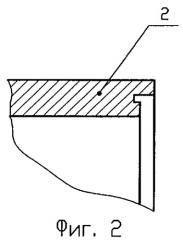

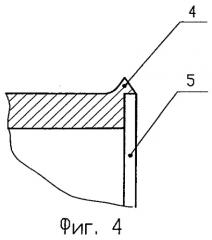

Сначала протачивают гладкий торец одной трубы под 90° к ее оси, как показано на фиг.1, а потом частично протачивают торец второй трубы, как показано на фиг.2, оставляя в верхней части торца кольцевой выступ не более 4 мм высотой и толщиной. Размеры кольцевого выступа зависят от толщины стенки трубы и требуемого размера выступа для сварки без присадки. После получения выступа его с помощью раскатного ролика, установленного в резцедержателе токарного станка, отгибают вверх на угол от 45 до 90° в зависимости от требуемой формы присадочного выступа. Для облегчения отгиба и лучшего формирования из отогнутого кольцевого выступа будущего присадочного выступа под кольцевым выступом протачивают кольцевую канавку глубиной и шириной не более 1 мм, как показано на фиг.2. Для получения, например, присадочного выступа в виде треугольника кольцевой выступ 3 на торце трубы 2 с помощью раскатного ролика отгибают на 60° относительно оси трубы, как показано на фиг.3. После этой операции производят токарную обработку торца и отогнутого кольцевого выступа с формированием из них присадочного выступа 4 треугольной формы и кольцевой полости 5 с диаметром, равным наружному диаметру торца первой трубы 1, как показано на фиг.4.

При этом глубину кольцевой полости выполняют равной половине основания присадочного выступа, после чего трубы стыкуют под сварку без присадки, как показано на фиг.5.

На фиг.6 показан стык после формирования сварного шва 6.

Пример выполнения

Подготавливали кромки труб диаметром 90×5 мм циркониевого сплава для сварки электронным лучом без подачи присадочной проволоки в зону сварки.

Торец одной трубы отторцовали под 90° к оси трубы, а торец второй трубы проточили частично, оставив в верхней части торца кольцевой выступ толщиной 2,5 мм и высотой 3 мм. Под выступом проточили технологическую канавку глубиной 1 мм и шириной 0,5 мм.

После этого кольцевой торец второй трубы отогнули на 60° от оси с помощью раскатного ролика и сформировали из него методом токарной обработки присадочный выступ треугольной формы с основанием треугольника равным 2,5±0,1 мм. Под кольцевым присадочным выступом проточили кольцевую полость под наружный диаметр торца первой трубы, глубину проточки выполнили равной 1,2±0,1 мм.

Торцы свариваемых труб обезжирили и собрали под сварку в вакуумной камере электронно-лучевой установки для сварки труб из активных металлов.

Торцы труб сжали обычной стяжкой в виде стержня и фланцев с отверстиями для стяжки гайками.

1. Способ подготовки кромок труб под сварку, включающий токарную обработку и холодную деформацию торца трубы с образованием на его верхней кромке присадочного выступа, отличающийся тем, что торец одной из свариваемых труб обрабатывают резцом под углом 90° к ее оси, а торец второй трубы обрабатывают изнутри под углом 90° к ее оси и оставляют в верхней части торца кольцевой выступ, толщиной и длиной не более 4 мм, затем раскатным роликом этот кольцевой выступ отгибают наружу под углом от 45 до 90° по отношению к оси трубы, а полученный отогнутый выступ протачивают и придают ему в поперечном сечении форму присадочного выступа в виде равнобедренного треугольника, или равнобедренной трапеции, или прямоугольника, после чего в торце второй трубы под присадочным выступом протачивают цилиндрическую полость с внутренним диаметром, равным наружному диаметру торца первой трубы.

2. Способ по п.1, отличающийся тем, что на торце второй трубы под кольцевым выступом перед его отгибом выполняют резцом технологическую канавку глубиной и шириной не более 1 мм.

3. Способ по п.1, отличающийся тем, что цилиндрическую полость второй трубы протачивают на глубину, равную половине основания поперечного сечения присадочного выступа.