Устройство для крепления закладной детали к форме

Иллюстрации

Показать всеИзобретение относится к производству железобетонных изделий в формах с использованием закладных деталей. Технический результат изобретения заключается в надежном прижатии закладной детали к форме. Устройство для крепления закладной детали к форме включает клин, контактирующий рабочей поверхностью с установленной в форме закладной деталью. Клин выполнен с возможностью перемещения вдоль формы, а его рабочая поверхность выполнена с возможностью перемещения по поверхности закладной детали и с углом 1-12° к направлению, перпендикулярному направлению установки детали в форме. Причем в клине выполнен паз, в котором размещено короткое плечо двуплечего рычага, выполненное с возможностью поочередного взаимодействия с противоположными стенками паза. Рычаг шарнирно связан с формой, а его длинное плечо служит рукояткой. Рабочая поверхность клина может быть выполнена объемной, например конической. Также клин может быть выполнен с несколькими рабочими поверхностями, соответствующими количеству отверстий закладной детали. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к производству железобетонных изделий в формах с использованием закладных деталей.

Известно устройство для крепления закладной детали в форме [1], включающее шарнирное соединение и паз. Эти признаки совпадают с существенными признаками заявляемого изобретения. Закладная деталь фиксируется направляющей втулкой и ползуном. В пазах втулки находятся шарнирно соединенные сходящиеся между собой или расходящиеся фиксаторы.

Недостатком этого устройства является ненадежное прижатие закладной детали к форме из-за отсутствия средства компенсации неточности изготовления деталей устройства и закладной детали.

Известно устройство для крепления закладной детали к форме [2], включающее двуплечий рычаг, шарнирно связанный с формой. Эти признаки совпадают с существенными признаками заявляемого изобретения. Двуплечие рычаги взаимодействуют с расположенным между ними фигурным ползуном. Ползун смонтирован на свободном конце винтового стержня.

Недостатком этого устройства является затрудненное повторное крепление закладной детали к форме из-за затекания бетонной смеси в зазоры формы. Кроме того, прижатие закладной детали к форме ненадежно из-за отсутствия средства компенсации неточности изготовления деталей устройства и закладной детали.

Наиболее близким по технической сущности к заявляемому является устройство для крепления закладной детали к форме [3], включающее клин, контактирующий рабочей поверхностью с закладной деталью, установленной в форме, и выполненный с возможностью перемещения вдоль формы. Эти признаки совпадают с существенными признаками заявляемого изобретения. Клин перемещается пружиной, которая прижимает выступ клина перпендикулярно направлению установки детали. Подпружиненный клин контактирует своим выступом с лыской, выполненной в пазе на стержне закладной детали. Запирается клин стопором. Угол наклона рабочей поверхности клина к направлению, перпендикулярному направлению установки детали в форме, составляет 23°. Усилие прижатия закладной детали прикладывается перпендикулярно направлению установки ее в форме. Рабочая поверхность клина не может перемещаться вдоль поверхности закладной детали. Закладную деталь снимают поворотом ее в форме.

Недостатком этого устройства является ненадежное прижатие закладной детали к форме из-за отсутствия средства компенсации неточности изготовления деталей устройства и закладной детали. Клин не заклинивает закладную деталь в направлении ее установки, так как его перемещение ограничивается выступом, упирающимся в лыску на детали. В направлении установки закладная деталь удерживается только силами трения между лыской и выступом клина, возникающими от действия усилия пружины. Поскольку размеры деталей устройства, ширина паза и координаты его расположения в закладной детали имеют определенные допуски, то между стенкой паза и боковой поверхностью выступа клина имеется зазор. Этот зазор не устраняется клином. Так как усилия прижатия клина пружиной недостаточно, то наблюдается пошатывание закладной детали относительно клина в процессе вибрационного уплотнения бетонной смеси. Для закладных деталей, которые остаются замурованными в бетонном изделии, пошатывание в процессе уплотнения недопустимо.

В основу изобретения поставлена задача в устройстве для крепления закладной детали в форме путем новой формы его выполнения обеспечить надежное прижатие закладной детали к форме.

Для решения указанной задачи устройство для крепления закладной детали к форме включает клин, контактирующий рабочей поверхностью с закладной деталью, установленной в форме, и выполненный с возможностью перемещения вдоль формы. Рабочая поверхность клина выполнена с возможностью перемещения по поверхности закладной детали и с углом 1-12° к направлению, перпендикулярному направлению установки детали в форме, причем в клине выполнен паз, в котором размещено короткое плечо двуплечего рычага, выполненное с возможностью поочередного взаимодействия с противоположными стенками паза, рычаг шарнирно связан с формой, а длинное плечо рычага служит рукояткой. Рабочая поверхность клина выполнена объемной, например конической. Клин выполнен с несколькими рабочими поверхностями, соответствующими количеству отверстий закладной детали.

Вышеизложенные признаки заявляемого изобретения обеспечивают получение технического результата, заключающегося в надежном прижатии закладной детали к форме.

Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом состоит в следующем.

Выполнение рабочей поверхности клина с возможностью перемещения по поверхности закладной детали и с углом 1-12° к направлению, перпендикулярному направлению установки детали в форме, позволяет компенсировать неточности изготовления деталей устройства и закладной детали, так как рабочая поверхность клина перемещается при монтаже по поверхности закладной детали до тех пор, пока не будут устранены все зазоры, допускающие перемещение закладной детали в направлении установки ее в форме. Предложенный интервал значений углов клина обеспечивает его самозаклинивание, т.е. невозможность изменения монтажного положения клина и закладной детали при вибрации формы.

Если угол рабочей поверхности клина окажется меньше 1°, то потребуется большой ход перемещения клина для устранения зазоров и закрепления закладной детали, при этом неоправданно возрастут габариты устройства.

Если угол рабочей поверхности клина окажется больше 12°, то клин может изменить свое монтажное положение при вибрации формы из-за недостаточной величины сил трения, обеспечивающих его самозаклинивание.

Выполнение в клине паза и размещение в пазе короткого плеча двуплечего рычага, выполненного с возможностью поочередного взаимодействия с противоположными стенками паза, а также шарнирная связь с формой рычага, у которого длинное плечо служит рукояткой, позволяет создать необходимое стабильное усилие задвижения клина для крепления закладных деталей, несмотря на различные величины его хода, обусловленные колебаниями размеров закладных деталей и формы. Кроме того, клину сообщается возможность возвратного перемещения с тем же усилием.

Выполнение рабочей поверхности клина объемной, например, конической дает возможность надежно закрепить в форме закладные детали, имеющие фигурные отверстия, например, круглой формы, благодаря большей площади контакта с клином.

Выполнение клина с несколькими рабочими поверхностями, соответствующими количеству отверстий закладной детали, позволяет повысить устойчивость закладной детали в форме благодаря закреплению детали в нескольких точках.

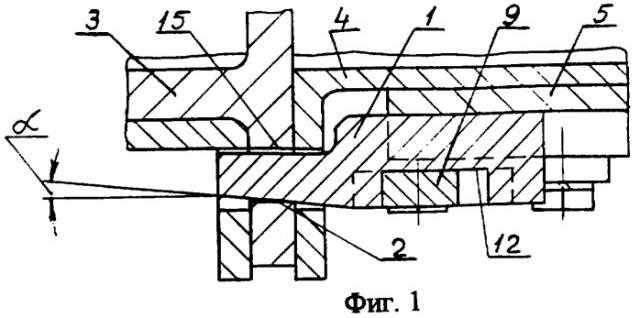

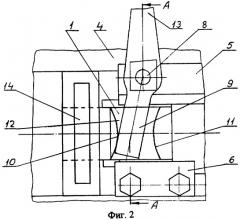

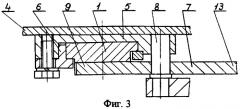

Сущность изобретения поясняется чертежами, на которых изображено:

на фиг.1 - общий вид устройства для крепления закладной детали к форме;

на фиг.2 - вид снизу на фиг.1; на фиг.3 - разрез по А-А на фиг.2 (повернуто).

Устройство для крепления закладной детали к форме содержит клин 1, контактирующий рабочей поверхностью 2 с закладной деталью 3, установленной в форме 4. Клин 1 выполнен с возможностью перемещения вдоль формы 4 по направляющим 5 и 6. Рабочая поверхность 2 клина 1 выполнена с углом α, составляющим 1-12° к направлению, перпендикулярному направлению установки детали 3 в форме 4. Оптимальным является угол α, равный 7°. Клин 1 снабжен механизмом его ручного перемещения, выполненным в виде двуплечего рычага 7, связанного с формой 4 шарниром 8. Короткая часть 9 рычага 7 взаимодействует со стенками 10 и 11 паза 12, выполненного в клине 1. Стенки 10 и 11 паза выполнены скругленными. Длинное плечо рычага 7 служит рукояткой 13. Например, при закреплении в форме для изготовления железобетонной шпалы анкера рельсового скрепления, замуровываемого в шпалу, допускаемое отклонение расстояния от опорной поверхности анкера, устанавливаемого в форму, до наиболее удаленной от этой поверхности стенки отверстия анкера, контактирующей с рабочей поверхностью клина, составляет 0,5 мм. Допускаемое при этом изменение положения задвигаемого в отверстие анкера клина до заклинивания анкера составляет 4,1 мм и обеспечивается изменением угла поворота рычага в пазе клина.

Закладные детали 3, вставленные в углубление 14 формы 4, могут иметь фигурные отверстия 15, в частности круглой формы. Тогда рабочая поверхность 2 клина 1 выполнена объемной, например конической. Клин 1 может иметь несколько рабочих поверхностей 2, соответствующих количеству отверстий закладной детали 3.

Для крепления к форме закладная деталь 3 вставляется в углубление 14 формы 4. Рукоятка 13 механизма ручного перемещения клина 1 поворачивается в шарнире 8 в сторону, соответствующую задвижению клина в отверстие 15 закладной детали. Рабочая поверхность 2 клина перемещается по поверхности отверстия 15, пока не будут устранены все зазоры в направлении установки закладной детали. Силовое воздействие руки на рукоятку 13 увеличивается в месте контакта короткой части 9 рычага 7 со стенкой 10 паза 12 клина 1 в несколько раз и обеспечивает заклинивание закладной детали 3 в форме 4. Вибрация заполненной бетонной смесью формы в направлении установки закладной детали не приводит к ее расшатыванию благодаря самозаклиниванию клина. Перед выемкой из формы бетонного изделия с замурованной в него деталью рукоятка 13 механизма ручного перемещения клина 1 поворачивается в сторону выдвижения клина из отверстия 15 закладной детали. Клин выводится из отверстия детали и освобождает ее для выемки из формы.

В результате использования устройства обеспечивается надежное прижатие закладной детали к форме, несмотря на колебания их размеров.

Источники информации:

1. Автор. свид. СССР 781063, кл. В 28 В 7/16, бюллетень 43, 1980.

2. Автор. свид. СССР 1409456, кл. В 28 В 7/16, бюллетень 26, 1988.

3. Автор. свид. СССР 895672, кл. В 28 В 7/16, бюллетень 1, 1982.

1. Устройство для крепления закладной детали к форме, включающее клин, контактирующий рабочей поверхностью с закладной деталью, установленной в форме, и выполненный с возможностью перемещения вдоль формы, отличающееся тем, что рабочая поверхность клина выполнена с возможностью перемещения по поверхности закладной детали и с углом 1-12° к направлению, перпендикулярному направлению установки детали в форме, причем в клине выполнен паз, в котором размещено короткое плечо двуплечего рычага, выполненное с возможностью поочередного взаимодействия с противоположными стенками паза, рычаг шарнирно связан с формой, а длинное плечо рычага служит рукояткой.

2. Устройство по п.1, отличающееся тем, что рабочая поверхность клина выполнена объемной, например конической.

3. Устройство по п.1, отличающееся тем, что клин выполнен с несколькими рабочими поверхностями, соответствующими количеству отверстий закладной детали.