Способ и устройство для непрерывного получения эластомерной композиции

Иллюстрации

Показать всеИзобретение относится к способу и устройству для непрерывного получения эластомерной композиции. В описываемом способе дозируют и подают по меньшей мере один эластомер и по меньшей мере один наполнитель. Смешивают и диспергируют указанный наполнитель с эластомером посредством экструдера. Затем пропускают полученную эластомерную композицию через по меньшей мере одну статическую мешалку. Описано также устройство для осуществления способа. Изобретение обеспечивает получение эластомерной композиции с равномерными физико-химическими свойствами простыми средствами. 2 н. и 45 з.п. ф-лы, 10 ил., 8 табл.

Реферат

Изобретение относится к способу и устройству для непрерывного получения эластомерной композиции. Более конкретно настоящее изобретение относится к способу и устройству для непрерывного получения эластомерной композиции посредством по меньшей мере одного экструдера, причем полученная эластомерная композиция преимущественно, но не исключительно предназначена для использования в производстве шин.

Общепринято, что получение эластомерных композиций (далее также называемых "резиновыми смесями") производится партиями посредством внутренних мешалок, обычно мешалок Banbary, имеющих два ротора, вращающихся в противоположных направлениях, которые оказывают интенсивное перемешивающее воздействие для смешивания резиновых ингредиентов и для их введения и тщательного диспергирования между другими ингредиентами, такими как наполнители, смазывающие вспомогательные средства, вулканизаторы и вспомогательные вещества.

Способ смешивания с использованием внутренних мешалок имеет много недостатков, в частности плохое рассеивание тепла и тем самым слабый температурный контроль, главным образом из-за неблагоприятного соотношения между объемом материала и площадью поверхности мешалки. Для улучшения дисперсии в резиновой основе в резиновую основу вводят партиями различные ингредиенты, и особенно наполнители, распределяемые большим числом операций перемешивания, разделенных этапами охлаждения и накопления. Чувствительные к температуре ингредиенты, такие как поперечно связывающие агенты и ускорители, добавляются только во время конечного этапа перемешивания после охлаждения резиновой смеси ниже заданной температуры (обычно ниже 110°С), чтобы избежать преждевременной вулканизации.

Поэтому способ перемешивания внутренними мешалками, хотя все еще остающийся наиболее широко применяемым в резиновой промышленности, является наиболее энергозатратным и длительным и не гарантирует эффективного управления характеристиками полученных эластомерных композиций, особенно что касается дисперсионной однородности наполнителей в резиновой основе. Изменения в добавляемых количествах отдельных ингредиентов, во времени добавления и удаления из мешалок, в начальной температуре сырьевых материалов, в колебаниях сдвигающих усилий внутри материала во время перемешивания, все это приводит к вариации от партии к партии.

Чтобы преодолеть ограничения периодических способов, в резиновой промышленности предпринимались многие попытки создать непрерывные способы перемешивания, основанные на технологии экструзии, аналогичной обычно применяемой в обработке термопластичных полимерных материалов. Непрерывные способы перемешивания, осуществляемые посредством экструдера, должны улучшить постоянство характеристик резиновых смесей, обеспечить лучший термический контроль из-за улучшенных соотношений между поверхностью и массой и возможную разработку высокоавтоматизированных операций. Для ознакомления с этой темой смотри статью "Tale of continuous development" by H. Ellwood, опубликованную в European Rubber Journal, pp. 26-28.

Патент США № 4897236 раскрывает способ и устройство для непрерывного получения резиновой смеси, в которых ингредиенты смеси вводятся, перемешиваются и гомогенизируются в двухшнековом экструдере. Полученную смесь разделяют на первую и вторую части. Первую часть выводят, а вторую часть рециркулируют для дальнейшей гомогенизации и для смешивания со свежими партиями ингредиентов, загружаемыми в экструдер. Рециркулируемая часть циркулируется в охлаждаемую кольцевую камеру, расположенную вне камеры экструдера, и из нее, причем указанная кольцевая камера имеет выходной и входной протоки, сообщающиеся с внутренним объемом экструдера. Эта частичная рециркуляция резиновой смеси должна компенсировать колебания в дозировке ингредиентов и локальные неоднородности, которые могут возникнуть. Более того, интенсивное охлаждение рециркулируемой части в кольцевой камере должно скорректировать повышение температуры обработки и улучшить диспергирующее воздействие в связи с повышенными деформирующими нагрузками из-за снижения температуры.

Патент США № 5302635 раскрывает способ и устройство для непрерывного получения резиновой композиции. На первом этапе сырая резина непрерывно подается в двухшнековый экструдер с добавлением в нее нереактивных присадок (масел и наполнителей), и полученную смесь пластифицируют и гомогенизируют шнеками экструдера. В течение этого первого этапа смесь поддерживается при температуре от 100 до 160°С. Затем на втором этапе полученную смесь охлаждают до температуры от 100 до 120°С и в резиновую смесь подают и вводят реактивные присадки (особенно серу и ускорители вулканизации). Гомогенизированная резиновая композиция затем выходит из экструдера через выходное отверстие экструдера.

Способ может выполняться в соответствии с различными конфигурациями экструдеров. Например, два этапа смешивания могут проводиться в одном двухшнековом экструдере, имеющем две отдельные зоны смешивания, работающие при двух различных температурах. Альтернативно первый этап может проводиться в первом двухшнековом экструдере, работающем при 100-160°С; полученную базовую смесь затем подают непосредственно во второй двухшнековый экструдер, работающий при 100-120°С. В соответствии с другим воплощением способ может выполняться в одном экструдере, имеющем две шнековые пары, приводимые в движение на взаимно противоположных концах корпуса экструдера, причем две шнековые пары работают при различных температурах.

Патент США № 5158725 раскрывает способ непрерывного получения эластомерных композиций, который содержит: подачу эластомера в двухшнековый экструдер; подачу по меньшей мере одного наполнителя, масла и/или других эластомеров в экструдер; перемешивание ингредиентов для получения гомогенной смеси, которая поддерживается при вязкости по Mooney ML(1+4) при 100°С во время перемешивания между 20 и 250; выгрузку полученной смеси из экструдера. Для дозировки эластомера и других ингредиентов в экструдер используются точные объемометрические или взвешивающие питатели. После выхода из экструдера перемешанная резина может экструдироваться через матрицу, каландрироваться в виде листов, лент или прядей, или комковаться в виде гранул. Непрерывный способ менее дорог, чем многоэтапные периодические способы, используемые в настоящее время в этой технологии, и требует меньше рабочей силы и меньше манипуляций с материалами. Более того, получают эластомерные композиции с улучшенными дисперсией и однородностью.

Патент США № 5262111 раскрывает способ непрерывного получения резиновой композиции в двухшнековом экструдере. Резину подают в экструдер вместе с обрабатывающим вспомогательным средством и пластифицируют до температуры от 120 до 180°С. Затем подают в нагретый экструдат первую часть газовой сажи, представляющую предпочтительно 40-80% от всего количества сажи. После этого к экструдату добавляют пластифицирующее масло перед тем, как в экструдат подают и вводят вторую оставшуюся часть сажи при температуре от 120 до 180°С. Всю композицию затем охлаждают до температуры от 100 до 120°С, добавляют поперечно связывающий агент и композицию гомогенизируют и экструдируют. Способ улучшает дисперсию газовой сажи в экструдате, уменьшая одновременно потребность в удельной энергии.

Патент США № 5626420 раскрывает способ и устройство для непрерывного перемешивания, в котором базовый эластомер (эластомеры) и другие компоненты непрерывно дозируются и вводятся в смешивающую камеру, образованную из статора и ротора, вращающегося в ней, предпочтительно одношнековый экструдер. Введенные компоненты продвигаются внутри смешивающей камеры вдоль зон проталкивания и перемешивания. Чтобы улучшить дисперсию и гомогенизацию компонентов резины, скорость заполнения смешивающей камеры по меньшей мере в некоторых зонах перемешивания меньше 1. Чтобы должным образом вводить компоненты и особенно резиновую основу в смешивающую камеру, используются силовые подающие средства, такие как объемометрические насосы (например, шестеренчатые насосы). Для получения точной дозировки различных компонентов может быть желательно добавлять компоненты в зону перемешивания, где скорость заполнения равна 1, расположенную между двумя зонами перемешивания, имеющими скорость заполнения меньше 1.

Патент США № 5374387 описывает способ непрерывного получения эластомерных композиций с использованием двухшнекового экструдера, который содержит следующие последовательные этапы. В первую зону перемешивания экструдера добавляется эластомерный материал, который режется и нагревается до первой рабочей температуры (обычно от 130 до 220°С) с уменьшением вязкости. Затем эластомерный материал пропускается во вторую зону перемешивания, где к нему добавляется по меньшей мере первая часть упрочняющего наполнителя и обрабатывающее вспомогательное средство с одновременным охлаждением резиновой смеси до второй рабочей температуры (обычно от 110 до 160°С). Полученная смесь затем пропускается в необязательную третью зону перемешивания, где в резиновую смесь вводятся количественно малые составляющие химические агенты, такие как усилители адгезии, антиозонанты, красящие добавки, замедлители горения и т.п. Предпочтительно в указанную третью зону перемешивания добавляются вторая часть упрочняющего наполнителя и обрабатывающее вспомогательное средство для того, чтобы достигалась третья рабочая температура (обычно от 85 до 130°С). Затем в четвертой зоне перемешивания резиновая смесь дополняется вулканизирующим агентом при четвертой рабочей температуре (обычно от 115 до 150°С). Поток смеси затем направляют через зону подачи (пятую зону), в которой поток смеси экструдируется в желательной форме через матричную фильеру некоторого вида или т.п. Различные компоненты резиновой композиции непрерывно и по отдельности дозируются в экструдер, предпочтительно в виде диспергированных материалов и/или жидкостей посредством взвешивающих питателей.

Патент США № 5711904 раскрывает способ непрерывного перемешивания эластомерных композиций, упрочненных оксидом кремния. В двухшнековый экструдер подается эластомерный материал, затем оксид кремния и другие ингредиенты смеси, включая связующее для оксида кремния. Давлением и температурой вдоль экструдера управляют, чтобы связующее для оксида кремния могло вступить в реакцию с оксидом кремния и эластомерным материалом. Затем добавляются вулканизаторы и ускорители при поддержании вязкости по Moony ML(1+4) между 20 и 250 при 100°С. Перемешивание продолжается в течение времени, достаточного для тщательного смешивания вулканизаторов и ускорителей. Полученную эластомерную композицию затем форсируют через подходящую матрицу, установленную на выходе экструдера. Весь способ может быть осуществлен с использованием одного экструдера или последовательности экструдеров. Предпочтительно время нахождения в экструдере увеличивается в первом двухшнековом экструдере, и затем композиция охлаждается, измельчается и выводится во второй двухшнековый экструдер, где резиновую смесь дополняют вулканизаторами и другими ингредиентами. Различные экструдеры могут быть отдельными независимыми объектами, или могут быть связаны один с другим для формирования одного непрерывного способа. Экструдеры могут быть тесно связаны в виде крестового монтажа, или могут быть более свободно соединены, например, посредством фестонов или лент, которые переносят материал от одной установки к другой.

Заявитель заметил, что в способе непрерывного получения эластомерной композиции посредством по меньшей мере одного экструдера полученная эластомерная композиция может не иметь одинаковых свойств, как ожидалось, принимая во внимание очень хорошее управление условиями обработки, достигнутое во время экструзии.

Заявитель, в частности, заметил, что функция перемешивания экструдера ограничена введением в экструдер чувствительных к температуре ингредиентов, вводимых в малых дозах, которые требуют очень жесткого контроля температуры, чтобы избежать преждевременной вулканизации. Более того, указанные чувствительные к температуре ингредиенты, вводимые в малых дозах, обычно вводятся в цилиндр экструдера в соответствии с его конечной зоной. Поэтому они недостаточно перемешиваются и гомогенизируются с большинством смешиваемых ингредиентов.

Заявитель заметил, что полученная эластомерная композиция, выходящая из непрерывного производственного способа, не является удовлетворительной с точки зрения консистенции (например, однородности) физико-химических свойств, причем указанные свойства изменяются от образца к образцу даже внутри одной производственной партии, вызывая соответствующее изменение в рабочих характеристиках готового продукта.

Заявитель заметил, что вышеуказанные соображения особенно уместны, когда они относятся к так называемым "ингредиент, вводимый в малых дозах", например, к тем компонентам, которые отличаются от резин, упрочняющих наполнителей и пластификаторов и которые добавляются для модифицирования и/или улучшения характеристик эластомерных композиций. Некоторыми примерами указанных ингредиентов, вводимых в малых дозах, являются: поперечно связывающие агенты, поперечно связывающие ускорители, поперечно связывающие замедлители, поперечно связывающие активаторы, защитные агенты, вулканизирующие смолы, промоторы адгезии, связующие агенты, катализаторы конденсации.

Добавление к резиновой основе ингредиентов, вводимых в малых дозах, типы и количество которых меняются в соответствии с получаемой эластомерной композицией, особенно критично, так как ингредиенты, вводимые в малых дозах, очень многочисленны (обычно по меньшей мере 5-15 в одной резиновой смеси) и используются в малых количествах (обычно не больше 5 мас.% по отношению к общей массе резиновой смеси). Поэтому очень точное распределение и равномерную гомогенизацию указанных ингредиентов, вводимых в малых дозах, довольно трудно достигнуть.

Заявитель установил, что отличная равномерность физико-химических свойств эластомерной композиции, выходящей из экструзионного устройства, может быть получена посредством выполнения согласно способу перемешивания, проводимого в статической мешалке.

Поэтому в первом аспекте настоящее изобретение относится к способу непрерывного получения эластомерной композиции, при котором

- дозируют и подают по меньшей мере в один экструдер по меньшей мере один эластомер и по меньшей мере один наполнитель;

- смешивают и диспергируют указанный наполнитель с указанным эластомером посредством указанного экструдера, и

- пропускают полученную эластомерную композицию через по меньшей мере одну статическую мешалку.

Заявитель установил, что указанное пропускание полученной эластомерной композиции через статическую мешалку, в которой осуществляют дальнейшее перемешивание, предпочтительно обеспечивает воспроизводимость физико-химических свойств указанной полученной эластомерной композиции.

В соответствии с предпочтительным вариантом воплощения согласно настоящему изобретению, согласно способу выводят полученную эластомерную композицию из указанного экструдера и охлаждают указанную композицию перед пропусканием последней через статическую мешалку.

Предпочтительно указанный экструдер является двухшнековым экструдером.

В соответствии с предпочтительным вариантом воплощения согласно настоящему изобретению, согласно способу дозируют и подают в указанный экструдер по меньшей мере один ингредиент, вводимый в малых дозах, который смешивают и диспергируют с указанным эластомером посредством указанного экструдера.

Предпочтительно ингредиенты, вводимые в малых дозах, дозированные и подаваемые в указанный экструдер, не включают чувствительные к температуре ингредиенты, вводимые в малых дозах.

В соответствии с другим вариантом воплощения настоящего изобретения при осуществлении способа добавляют по меньшей мере один ингредиент, вводимый в малых дозах, к полученной эластомерной композиции, выгружаемой из экструдера.

Предпочтительно добавление осуществляют после указанного охлаждения.

Предпочтительно чувствительные к температуре ингредиенты, вводимые в малых дозах, добавляют к полученной эластомерной композиции, выводимой из экструдера. Это особенно предпочтительно в связи с тем, что условия работы экструдера не ограничиваются чувствительными к температуре ингредиентами, вводимыми в малых дозах. В частности, отсутствие указанных чувствительных к температуре ингредиентов, вводимых в малых дозах, во время перемешивания и диспергирования не ограничивает максимальную температуру, которая может быть достигнута внутри экструдера.

Предпочтительно ингредиенты, вводимые в малых дозах, подают в экструдер или добавляют к полученной эластомерной композиции, выводимой из экструдера, в виде дробленого продукта. В соответствии с настоящим изобретением термин "дробленый продукт" относится к продукту из дискретных частиц. Предпочтительно указанные частицы имеют средний размер от 0,5 до 15 мм, более предпочтительно от 1 до 10 мм и даже еще более предпочтительно от 3 до 7 мм. Предпочтительно указанные частицы находятся в виде гранул, таблеток, шариков или зерен.

Как вариант ингредиенты, вводимые в малых дозах, подают в экструдер или добавляют к полученной эластомерной композиции, выводимой из экструдера, в виде порошка.

Как вариант ингредиенты, вводимые в малых дозах, подают в экструдер или добавляют к полученной эластомерной композиции, выводимой из экструдера, в виде жидкости.

Как вариант ингредиенты, вводимые в малых дозах, подают в экструдер или добавляют к полученной эластомерной композиции, выводимой из экструдера, в виде маточной смеси.

Предпочтительно указанная маточная смесь может быть получена посредством перемешивания и диспергирования, предпочтительно в дополнительном экструдере по меньшей мере одного ингредиента, вводимого в малых дозах, и заданного количества полученной эластомерной композиции, выводимой из экструдера.

Маточная смесь, выходящая из указанного дополнительного экструдера, может быть получена в виде непрерывной ленты или, как вариант в виде дробленого продукта.

В соответствии с предпочтительным вариантом воплощения в способе согласно настоящему изобретению дополнительно получают дробленый продукт из образованной эластомерной композиции, выводимой из экструдера.

В соответствии с предпочтительным вариантом воплощения получение дробленого продукта из образовавшейся эластомерной композиции, выводимой из указанного экструдера, осуществляют у выходного отверстия указанного экструдера, так что экструдат получают непосредственно в дробленом виде.

В соответствии с другим вариантом воплощения получение дробленого продукта из образовавшейся эластомерной композиции, выводимой из указанного экструдера, осуществляют после указанного этапа охлаждения.

В соответствии с другим вариантом воплощения в способе согласно настоящему изобретению дополнительно

- накапливают указанный дробленый продукт, полученный из образующейся эластомерной композиции, выводимой из указанного экструдера, и

- размешивают указанный накопленный дробленый продукт.

Заявитель установил, что накопление и размешивание в течение определенного периода времени некоторого количества эластомерного экструдата в виде дробленого продукта, например, посредством вращающегося барабана компенсирует любые возможные отклонения при дозировании различных ингредиентов, а также любые локальные неоднородности, которые могут возникнуть в течение производственного процесса. Заявитель заметил, что указанные неоднородности, т.е. отсутствие совместимости физико-химических свойств, упомянутых выше, главным образом обусловлено отклонениями, которые могут возникнуть во время дозирования большого числа ингредиентов, которые добавляются для получения эластомерной композиции. Заявитель нашел, что указанные накопление и размешивание позволяют механически гомогенизировать дробленые продукты, которые образуются в различные моменты производственного процесса таким образом, чтобы любые возможные колебания, возникающие при дозировании и подаче, могли быть предпочтительно скомпенсированы.

В соответствии с предпочтительным вариантом воплощения изобретения накопление и размешивание осуществляют после получения дробленого продукта из образующейся эластомерной композиции, выгружаемой из указанного экструдера.

В соответствии с другим вариантом воплощения изобретения накопление и размешивание осуществляют дополнительно по отношению к дробленому продукту, полученному по меньшей мере из одного ингредиента, вводимого в малых дозах.

В соответствии с другим вариантом воплощения изобретения добавление по меньшей мере одного ингредиента, вводимого в малых дозах, к полученной эластомерной композиции, выводимой из экструдера, осуществляют перед накоплением и размешиванием.

Как вариант добавление по меньшей мере одного ингредиента, вводимого в малых дозах, к полученной эластомерной композиции, выводимой из экструдера, осуществляют после накопления и размешивания.

В соответствии с предпочтительным вариантом воплощения настоящего изобретения выведение размешанного дробленого продукта осуществляют непрерывно.

В соответствии с дополнительным вариантом воплощения выведение размешанного дробленого продукта осуществляют периодически в конце размешивания посредством по меньшей мере двух размешивающих устройств, которые расположены последовательно так, чтобы, когда первое устройство размешивает, второе устройство загружается дробленым продуктом или выгружает его.

В соответствии с предпочтительным вариантом воплощения способа согласно настоящему изобретению дополнительно выводят эластомерную композицию, пропускаемую через указанную статическую мешалку. Предпочтительно выведение осуществляют непрерывно. Как вариант выведение проводится периодически.

В соответствии с предпочтительным вариантом воплощения настоящего изобретения полученную эластомерную композицию охлаждают для предотвращения преждевременной вулканизации. Предпочтительно полученная эластомерная композиция, выводимая из экструдера, охлаждается воздухом комнатной температуры, который контактирует с композицией при переносе ее на следующую рабочую установку. Как вариант охлаждение осуществляют с использованием любого охлаждающего устройства, известного в технике, такого как, например, охлаждаемая конвейерная лента, охлаждающий воздушный поток, направленный на полученную эластомерную композицию, или путем принудительного прохождения последней через охлаждающий трубопровод, содержащий хладагент (обычно воду), и с последующей сушкой горячим воздухом. Предпочтительно указанную эластомерную композицию охлаждают до температуры не выше 110°С, более предпочтительно до температуры от 20 до 90°С, даже более предпочтительно до температуры от 25 до 80°С.

Во втором аспекте настоящее изобретение относится к устройству для непрерывного получения эластомерной композиции, содержащему

- по меньшей мере один двухшнековый экструдер, содержащий корпус и два шнека, установленный с возможностью вращения в указанном корпусе, причем указанный корпус включает по меньшей мере одно отверстие для ввода и одно отверстие для вывода;

- по меньшей мере одно дозирующее устройство для дозирования и подачи в указанный экструдер по меньшей мере одного эластомера и по меньшей мере одного наполнителя, и

- по меньшей мере одну статическую мешалку для пропускания через нее полученной эластомерной композиции, выводимой из указанного выводного отверстия указанного экструдера.

В соответствии с вариантом воплощения настоящего изобретения указанная статическая мешалка расположена у отверстия для выгрузки указанного отверстия.

В соответствии с дополнительным вариантом воплощения настоящего изобретения указанная статическая мешалка расположена по потоку после указанного экструдера.

В соответствии с предпочтительным вариантом воплощения настоящего изобретения, указанное устройство содержит по меньшей мере одно дополнительное дозирующее устройство для дозирования и подачи в указанный экструдер по меньшей мере одного ингредиента, вводимого в малых дозах. Предпочтительно ингредиенты, вводимые в малых дозах, поданные в экструдер, не включают чувствительные к температуре ингредиенты, вводимые в малых дозах.

В соответствии с предпочтительным вариантом воплощения настоящего изобретения указанное устройство содержит по меньшей мере одно дополнительное дозирующее устройство для дозировки добавляемого по меньшей мере одного ингредиента, вводимого в малых дозах, к полученной эластомерной композиции, выводимой из выводного отверстия экструдера. Предпочтительно чувствительные к температуре ингредиенты добавляют к полученной эластомерной композиции, выводимой из экструдера.

В соответствии с предпочтительным вариантом воплощения настоящего изобретения указанное устройство содержит по меньшей мере одно охлаждающее устройство выше по потоку от статической мешалки.

В соответствии с предпочтительным вариантом воплощения настоящего изобретения указанное устройство также содержит по меньшей мере одно устройство для получения дробленого продукта из образованной эластомерной композиции, выводимой из выводного отверстия экструдера. Предпочтительно указанное устройство для получения дробленого продукта из образованной эластомерной композиции расположено у выводного отверстия экструдера так, что экструдат получают непосредственно в дробленом виде.

Как вариант указанное устройство расположено по потоку после экструдера. Предпочтительно указанное устройство является гранулятором или дробилкой открытого типа.

В соответствии с предпочтительным вариантом воплощения настоящего изобретения указанное устройство дополнительно содержит по меньшей мере одно смешивающее устройство для перемешивания накопленного дробленого продукта, полученного из образованной эластомерной композиции, выводимой из экструдера.

Предпочтительно указанное смешивающее устройство расположено по потоку до статической мешалки. Предпочтительно указанное смешивающее устройство является вращающимся барабаном.

В соответствии с предпочтительным вариантом воплощения настоящего изобретения указанные дозирующие устройства устройства согласно настоящему изобретению являются гравиметрическими питателями.

В соответствии с предпочтительным вариантом воплощения изобретения эластомерная композиция подается по меньшей мере в одну статическую мешалку посредством подающего и насосного устройства. Это подающее и насосное устройство сообщает указанной композиции давление, которое необходимо для того, чтобы она проходила через статическую мешалку.

В соответствии с одним вариантом воплощения настоящего изобретения указанное подающее и насосное устройство расположено по потоку до статической мешалки. Предпочтительно указанное подающее и насосное устройство является шестеренчатым насосом.

В соответствии с дополнительным вариантом воплощения указанное подающее и насосное устройство расположено у входного отверстия указанной статической мешалки. Предпочтительно указанное подающее и насосное устройство является шестеренчатым насосом или одношнековым экструдером или возвратно-поступательным шнеком или их сочетанием. Особенно предпочтительным является сочетание одношнекового экструдера и шестеренчатого насоса.

В соответствии с предпочтительным вариантом воплощения устройство согласно настоящему изобретению дополнительно содержит по меньшей мере одно фильтрующее тело, расположенное по потоку до выводного отверстия экструдера.

Далее настоящее изобретение будет раскрыто более подробно со ссылками на приложенные фигуры, на которых

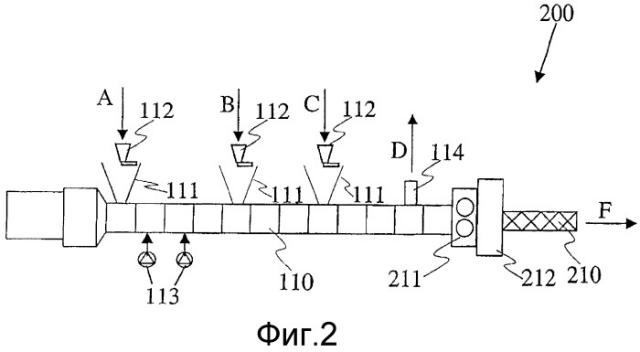

Фиг.1 - блок-схема обычной установки для получения эластомерной композиции и

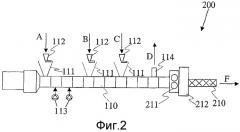

Фиг.2-10 - блок-схемы различных вариантом воплощения установки для непрерывного получения эластомерной композиции в соответствии с настоящим изобретением.

Для простоты описания на приложенных чертежах одни и те же ссылочные позиции соответствуют аналогичным или одинаковым элементам.

На Фиг.1 показана блок-схема производственной установки 100 для получения эластомерной композиции в соответствии с известным уровнем техники.

Указанная производственная установка 100 содержит экструдер 110, подходящий для получения непрерывной ленты (или прутка) Е из желательной эластомерной композиции. Как схематично показано на Фиг.1, посредством загрузочных воронок 111 в экструдер подаются рецептурные ингредиенты, необходимые для получения указанной желательной эластомерной композиции, причем указанные ингредиенты обычно содержат: материалы резиновой основы, упрочняющие наполнители и ингредиенты, вводимые в малых дозах, как определено выше.

В основном рецептурные ингредиенты подаются в различные зоны экструдера. Например, на Фиг.1 показаны три основных потока А, В, С в соответствии с тремя различными зонами экструдера 110, причем число указанных потоков зависит от эластомерной композиции, которую будут получать.

Более того, обычно некоторые рецептурные ингредиенты подаются в экструдер более одного раза, например, один и тот же рецептурный ингредиент может подаваться в две различные зоны экструдера, и снова в зависимости от получаемой эластомерной композиции. Поэтому каждый поток А, В, С на Фиг.1 может содержать более одного рецептурного ингредиента. Это в случае, например, упрочняющих наполнителей (например, газовой сажи, оксида кремния), которые предпочтительно вводятся в различные зоны экструдера так, чтобы улучшить их дисперсию в резиновой основе.

Согласно указанному варианту воплощения чувствительные к температуре ингредиенты, вводимые в малых дозах, вводятся в экструдер 110 в соответствии с его последней загрузочной воронкой.

Для простоты на Фиг.1 показано только одно дозирующее устройство 112 для каждого потока А, В, С. Однако в случае, когда каждый поток содержит более одного рецептурного ингредиента, предпочтительно каждый рецептурный ингредиент обеспечивается специальным дозирующим устройством. Таким образом предпочтительно уменьшаются ошибки дозирования, которые могут возникать из-за дозирования рецептурных ингредиентов с различными плотностями.

Как вариант большинство различных рецептурных ингредиентов могут дозироваться посредством одного и того же дозирующего устройства.

Предпочтительно дозирующее устройство 112 является взвешивающим гравиметрическим питателем.

В основном материалы резиновой основы, которые обычно поставляются производителями в тюках, дробятся на неравные частицы (крошки) малого размера (средний размер от около 3 до 50 мм), например, посредством лопаток, и затем добавляется противосклеивающий агент (например, мел, оксид кремния, или другие порошки), чтобы избежать слипания частиц.

Более того, гравиметрически управляемые подающие насосы 113 также предусмотрены для ввода в экструдер 110 пластифицирующих масел и возможно других жидких ингредиентов, таких как связующие агенты для оксида кремния (например, силанов), промоторов адгезии (например, солей кобальта), жидких смол (например, фенольных смол) и противоперевулканизирующих агентов (например, силанов), которые обычно добавляются к резиновой основе.

На Фиг.1 показан также поток D, выходящий из экструдера 110, который обычно обеспечивается дегазирующим блоком, обозначенным ссылочной позицией 114.

Предпочтительно экструдер 110 является совместно вращающимся двухшнековым экструдером.

Как показано на Фиг.1, эластомерная композиция выводится из экструдера 110 пропусканием ее через матрицу 117 экструдера так, что эластомерную композицию получают в виде непрерывной эластомерной ленты Е.

На Фиг.2 показан первый вариант воплощения непрерывной производственной установки 200 в соответствии с настоящим изобретением, причем указанная установка 200 содержит экструдер 110, как описано со ссылкой на Фиг.1.

В соответствии с указанным воплощением эластомерная композиция фильтруется для исключения любых возможных комков, металлических частиц или других загрязнений. Для этой цели фильтрующее тело 212 (например, сетчатый фильтр) размещается ниже по потоку от экструдерного шнека (не показан). Во время указанной фазы фильтрования эластомерной композиции особое внимание должно быть обращено на то, чтобы избежать повышения температуры, которое может вызвать преждевременную вулканизацию эластомерной композиции.

Чтобы воздействовать на экструдированный материал давлением, достаточным для его прохождения через указанное фильтрующее тело 212, предпочтительно экструдер 110 обеспечивается шестеренчатым насосом 211. Предпочтительно указанный шестеренчатый насос 211 размещается выше по потоку от фильтрующего тела 212.

Предпочтительно указанный экструдер 110 является двухшнековым экструдером. Предпочтительно указанный совместно вращающийся взаимосвязанный двухшнековый экструдер имеет отношение L/D (длины к диаметру), равное 48.

В соответствии с указанным воплощением непрерывная производственная установка 200 настоящего изобретения также содержит статическую мешалку 210, которая расположена у выпускного отверстия экструдера 110. В соответствии с настоящим изобретением статическая мешалка 210 выполняет операции гомогенизации и перемешивания, чтобы придать эластомерной композиции желательную совместимость ее физико-химических свойств. Эластомерная композиция выводится из статической мешалки 210 в виде непрерывной эластомерной ленты F.

Статическая мешалка, которая может использоваться в способе в соответствии с настоящим изобретением, обычно является смешивающим устройством, которое известно per se в этой технике, не содержащим никаких подвижных частей, в которой смешивающее действие получается при форсированном прохождении смешиваемой эластомерной композиции через неподвижные смешивающие элементы. Изменяя направление потока или вынуждая этот поток проходить через предпочтительные каналы, указанные смешивающие элементы осуществляют многочисленные разделения и рекомбинации потока, таким образом делая возможным получение желательного постоянства свойств внутри эластомерной композиции, выходящей из мешалки. Статической мешалкой является предпочтительно устройство, которое специально сконструировано для смешивания чрезвычайно вязких жидкостей и обычно используется в способах инжекционного литья пластмасс, например статическая мешалка, как раскрыто в патенте США № 5564827. Вообще этот тип мешалки содержит неподвижные смешивающие элементы в одной детали, т.е. без сварочных швов и соединений, чтобы избежать насколько возможно любых деформаций или разрывов внутри мешалки, даже когда перемешиваемый материал является чрезвычайно вязким и поэтому требует высоких экструзионных давлений.

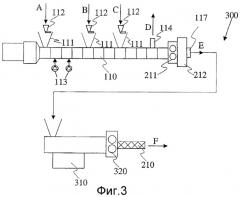

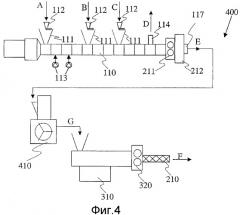

На Фиг.3 показан второй вариант воплощения непрерывной производственной установки 300 в соответствии с настоящим изобретением, причем указанная установка 300 содержит экструдер 110, как описано со ссылкой на Фиг.1.

Предпочтительно эластомерная лента Е, выходящая из экструдера 110, охлаждается до температуры не выше 110°С благодаря воздуху при температуре среды, окружающему указанную эластомерную ленту во время транспортировки ее к последующим обрабатывающим установкам посредством любого подходящего устройства (например, конвейерной ленты).

В соответствии с указанным вариантом воплощения непрерывная производственная установка 300 настоящего изобретения также содержит статическую мешалку 210, которая расположена ниже по потоку от экструдера 110. В статическую мешалку 210 подается эластомерная лента Е посредством соответственно подающего и насосного устройства 310 и шестеренчатого насоса 320. Чтобы