Теплостойкий слоистый фильтрующий элемент, фильтр и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к фильтрующим материалам, используемым в системах нейтрализации и очистки отработавших газов, образующихся при работе автомобильных двигателей внутреннего сгорания, работающих в условиях особо высоких термических и динамических нагрузок. Теплостойкий слоистый фильтрующий элемент состоит из по меньшей мере частично проточного для текучей среды многослойного материала из волокон и имеет по меньшей мере один фильтрующий участок и по меньшей мере один краевой участок. Размер по толщине на его по меньшей мере одном краевом участке отличен от размера по толщине на его по меньшей мере одном фильтрующем участке, а именно меньше указанного последним размера. Краевой участок содержит сжатый или уплотненный волокнистый нетканый материал. В изобретении предлагаются также соответствующий фильтр и способ его изготовления. Технический результат: обеспечение высокой эффективности очистки. 3 н. и 18 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение относится к теплостойкому слоистому фильтрующему элементу, состоящему из по меньшей мере частично проточного для текучей среды многослойного материала из волокон, к фильтру с по меньшей мере одним таким теплостойким слоистым фильтрующим элементом, а также к способу изготовления подобного фильтра. Такие фильтры используются главным образом в автомобилестроении в системах нейтрализации отработавших газов (ОГ), образующихся при работе автомобильных двигателей внутреннего сгорания (ДВС).

По статистике около трети от всего количества вновь зарегистрированных в Германии в 2000 году новых автомобилей оснащено дизельными двигателями. При этом доля таких автомобилей в Германии традиционно значительно выше по сравнению с другими странами, такими, например, как Франция и Австрия.

Повышенный интерес к автомобилям с дизельным двигателем обусловлен, например, сравнительно малым расходом потребляемого ими топлива, относительно низкими в настоящее время ценами на дизельное топливо, а также улучшенными динамическими качествами подобных автомобилей. Эксплуатация автомобиля с дизельным двигателем представляет особый интерес и с экологической точки зрения, поскольку в выбрасываемых им в атмосферу ОГ содержится гораздо меньшее количество СО2 по сравнению с автомобилями, оснащенными бензиновым двигателем. Вместе с тем следует констатировать и тот факт, что при сгорании дизельного топлива образуется значительно большее количество частиц сажи, чем при сгорании горючей смеси в бензиновых двигателях.

Для нейтрализации ОГ, прежде всего ОГ дизельных двигателей, присутствующие в ОГ углеводороды (НС), а также моноксид углерода (СО) можно известным образом окислять, например их введением в контакт с каталитически активной поверхностью. Однако восстановление оксидов азота (NOx) в условиях, для которых характерно высокое содержание кислорода, является более сложной задачей. Использование для этой цели трехкомпонентного каталитического нейтрализатора ОГ, который применяется, например, для нейтрализации ОГ двигателей с принудительным воспламенением рабочей смеси, не дает требуемого эффекта. По этой причине был разработан метод селективного каталитического восстановления (СКВ). Помимо этого на пригодность для восстановления оксидов азота испытывались также адсорберы NOx.

Дискуссия о том, какой из компонентов выбрасываемых в атмосферу ОГ - твердые частицы или углеводороды с длинной цепью - оказывает вредное воздействие на здоровье человека, длится уже достаточно длительное время, однако до настоящего времени окончательный ответ на этот вопрос не получен. Несмотря на это наблюдается стремление ограничить выброс в атмосферу подобных вредных веществ определенными допустимыми пределами. В этом отношении возникает вопрос, какой эффективностью фактически должен обладать фильтр, чтобы и в будущем обеспечивать соблюдение известных в настоящее время законодательно установленных норм на токсичность выбросов. Если проанализировать параметры ОГ, выбрасываемых в атмосферу автомобилями, которые в настоящее время эксплуатируются в Федеративной Республике Германии, то можно со всей очевидностью утверждать, что большинство легковых автомобилей, сертифицированных в 1999 г. на соответствие показателей токсичности ОГ нормам Евро-III, может удовлетворять и нормам Евро-IV при условии их оснащения фильтром, эффективность которого составляет по меньшей мере 30-40%.

Для уменьшения количества выбрасываемых в атмосферу твердых частиц известно применение их улавливателей, основу которых составляет керамическая подложка. Такие улавливатели твердых частиц имеют каналы, через которые в них может втекать поток подвергаемых нейтрализации ОГ. Соседние каналы у такого улавливателя твердых частиц попеременно закрыты с его противоположных сторон, т.е. выполнены глухими, и поэтому поток ОГ, поступающий в один из каналов улавливателя твердых частиц, открытый с его входной стороны, проходит сквозь керамическую стенку и вновь выходит из улавливателя твердых частиц через соседний канал, открытый с его выходной стороны. Эффективность подобных фильтров достигает порядка 95% во всем интервале встречающихся на практике значений крупности твердых частиц.

В дополнение к проблеме химических взаимодействий с добавками и специальными покрытиями все еще не решенной остается проблема надежной регенерации фильтра в системе выпуска ОГ автомобиля. Необходимость в регенерации улавливателя твердых частиц обусловлена тем, что пропорционально увеличению количества твердых частиц, скапливающихся в стенке канала, через которую проходит поток ОГ, возрастает потеря давления на улавливателе, что отрицательно сказывается на развиваемой двигателем мощности. Процесс регенерации улавливателя твердых частиц заключается в основном в кратковременном его нагреве, соответственно нагреве скопившихся в нем частиц сажи, которые в результате превращаются в газообразные компоненты. Однако подобная высокая термическая нагрузка, которой подвергается улавливатель твердых частиц, снижает срок его службы.

В качестве альтернативы такой проводимой в периодическом режиме и способствующей интенсивному термическому износу улавливателя регенерации была разработана система для непрерывной регенерации фильтров ("непрерывно регенерируемый улавливатель", НРУ). В такой системе частицы дожигаются уже при температурах чуть выше 200°С в результате их окисления диоксидом азота (NO2). Образование необходимого для этого NO2 обычно обеспечивают с помощью катализатора окисления, располагаемого по ходу потока перед улавливателем твердых частиц. Однако в этом случае именно с учетом применения улавливателей твердых частиц в автомобилях, работающих на дизельном топливе, возникает проблема, связанная с недостаточным содержанием в ОГ моноксида азота (NO), который можно превратить в требуемый диоксид азота (NO2). По этой причине до настоящего времени не удается обеспечить непрерывное протекание процесса регенерации улавливателя твердых частиц в системе выпуска ОГ.

Следует далее учитывать и тот факт, что наряду с не дожигаемыми, соответственно не превращаемыми в газообразные компоненты твердыми частицами в их улавливателе накапливаются также масла либо дополнительные остатки добавок, которые не столь просто регенерировать. По этой причине известные фильтры необходимо регулярно заменять и/или промывать. В попытке решить эту проблему были разработаны фильтровальные системы пластинчатого типа, которые допускают возможность их приведения в схожее с вибрационным движение, сопровождающееся механическим удалением указанных выше компонентов из фильтра. Очевидно, однако, что в этом случае некоторая часть не регенерируемых твердых частиц без их последующей обработки непосредственно попадает в атмосферу.

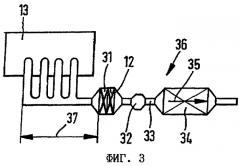

Дополнительно к обеспечению минимальной температуры реакции и определенной продолжительности пребывания твердых частиц в их улавливателе для непрерывной регенерации твердых частиц их взаимодействием с NO2 необходимо обеспечивать также поступление оксида азота в достаточном для такой регенерации количестве. Данные тестов, цель которых состояла в определении количества выбросов моноксида азота (NO) и твердых частиц в динамическом режиме, наглядно свидетельствуют о том, что выброс твердых частиц в атмосферу происходит именно при отсутствии или при исключительно малом содержании в ОГ моноксида азота, и наоборот. Отсюда следует, что фильтр для фактически непрерывной его регенерации по существу должен выполнять функцию компенсатора или накопителя, чтобы обеспечивать присутствие в нем обоих реагентов в заданный момент в требуемых количествах. Помимо этого фильтр для его максимально быстрого нагрева до как можно более высоких температур уже непосредственно после пуска холодного двигателя следует располагать максимально близко к ДВС. Перед фильтром с целью обеспечить поступление в него необходимого количества диоксида азота следует устанавливать катализатор окисления, который обеспечивает химическое превращение моноксида углерода (СО) и углеводородов (НС), но прежде всего превращение моноксида азота (NO) в диоксид азота (NO2). Местом, пригодным для размещения этой состоящей из катализатора окисления и фильтра системы вблизи двигателя, является прежде всего положение перед турбонагнетателем, который часто используется в дизельных автомобилях для повышения давления наддува в камере сгорания.

Исходя из рассмотренных выше принципиальных положений, касательно фактического применения подобного фильтра в автомобилестроении возникает вопрос о том, какую конструкцию должен иметь такой фильтр, чтобы он при его размещении в указанном выше положении и при наличии исключительно высоких термических и динамических нагрузок обладал удовлетворительной эффективностью. При этом при разработке новых конструкций фильтров следует прежде всего учитывать наличие и геометрию свободного пространства в предполагаемом месте его установки. В отличие от классических фильтров, расположение которых под днищем кузова автомобиля позволяло придавать им максимально большой объем с целью обеспечить длительное пребывание в фильтре еще не прореагировавших твердых частиц и тем самым достичь высокой его эффективности, для размещения фильтра вблизи двигателя не имеется достаточного свободного места, соответственно пространства.

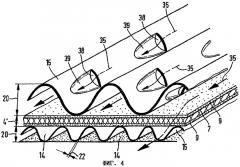

Для решения этой проблемы была разработана новая концепция, ставшая известной в основном под названием "открытая (безнапорная) фильтровальная система". Характерной особенностью таких открытых фильтровальных систем является возможность отказаться от конструктивного, попеременного выполнения глухими каналов фильтра с противоположных его сторон. Вместо этого стенки каналов предлагается по меньшей мере частично выполнять из пористого или высокопористого материала, а сами проточные каналы открытого фильтра снабжать расположенными в них отклоняющими или направляющими профильными структурами или элементами. Такие встроенные элементы обеспечивают принудительное отклонение или перенаправление потока, соответственно содержащихся в нем твердых частиц в сторону участков, выполненных из пористого или высокопористого материала. При этом неожиданно было установлено, что твердые частицы в результате замедления их движения и/или соударений налипают на пористую стенку канала и/или остаются в ее толще. Подобный эффект обусловлен перепадами давлений по профилю потока ОГ. В результате отклонения потока в нем, поскольку указанные выше перепады давления стремятся взаимно компенсироваться, дополнительно может возникать локальное пониженное или повышенное давление, вследствие которого возникает эффект фильтрации потока сквозь пористую стенку.

В отличие от известных закрытых фильтровальных систем улавливатель твердых частиц при этом представляет собой открытую систему, поскольку у него не имеется непроточных, глухих каналов. Это свойство тем самым может также рассматриваться как характеристика подобных фильтров твердых частиц и его можно описать, например, параметром "свободная проходимость потока". Так, в частности, "свободная проходимость потока", равная 20%, означает, что в плоскости поперечного сечения по меньшей мере 20% от всей его площади приходится на площадь просматриваемого насквозь участка. У фильтра твердых частиц с плотностью расположения каналов, равной примерно 600 каналов на кв. дюйм поперечного сечения, и гидравлическим диаметром, равным 0,8 мм, величина такой свободной проходимости потока соответствовала бы площади более 0,1 мм2. Для пояснения сказанного выше можно также отметить, что фильтр твердых частиц можно назвать открытым в том случае, если твердые частицы, в том числе и твердые частицы, размеры которых значительно превышают размеры собственно отфильтровываемых твердых частиц, в принципе могут полностью проходить через него. При соблюдении такого условия исключается возможность закупорки подобного фильтра в процессе его работы даже при агломерации твердых частиц. Соответствующий метод измерения "свободной проходимости" фильтра твердых частиц заключается, например, в определении максимального диаметра сферических частиц, все еще способных пройти через такой фильтр. Фильтр при его применении в рассмотренных выше целях считается открытым прежде всего в том случае, если через него все еще могут проходить сферические частицы диаметром не менее 0,1 мм, предпочтительно сферические частицы диаметром более 0,2 мм, прежде всего более 0,3 мм.

В основу настоящего изобретения была положена задача разработать пригодный главным образом для реализации подобной открытой фильтровальной системы теплостойкий слоистый фильтрующий элемент, который был бы наиболее пригоден для применения именно в соответствии с концепцией непрерывной регенерации и в полной мере отвечал бы обусловленным такой регенерацией требованиям. В этом отношении фильтровальная система должна выдерживать высокие термические и динамические нагрузки, которые возникают в системе выпуска ОГ легкового автомобиля и которые обусловлены носящим импульсный характер выпуском исключительно горячих ОГ. Еще одна задача изобретения состояла в разработке соответствующего фильтра, пригодного для значительного сокращения количества твердых частиц в системе выпуска ОГ. Помимо этого задача изобретения состояла в разработке способа изготовления такого фильтра. Слоистый фильтрующий элемент должен при этом иметь такое исполнение, которое обеспечивало бы возможность простого выполнения неразъемных соединений, прежде всего паяных или сварных соединений.

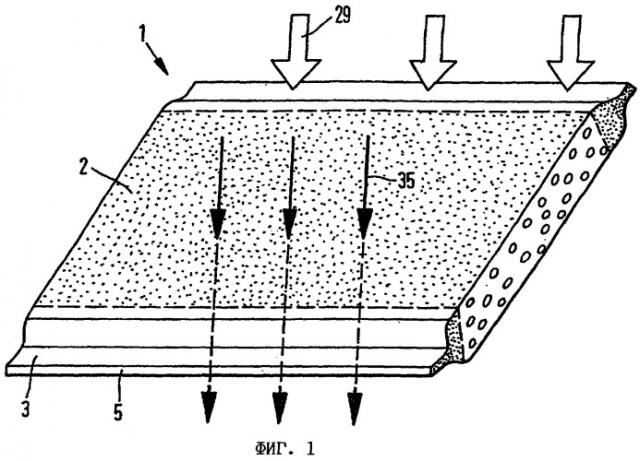

Указанные задачи решаются с помощью предлагаемого в изобретении теплостойкого слоистого фильтрующего элемента, состоящего из по меньшей мере частично проточного для текучей среды многослойного материала из волокон и имеющего по меньшей мере один фильтрующий участок и по меньшей мере один краевой участок. Решение поставленных задач достигается тем, что размер по толщине слоистого фильтрующего элемента на его по меньшей мере одном краевом участке отличен от размера по толщине на его по меньшей мере одном фильтрующем участке, а именно меньше указанного последним размера, при этом краевой участок содержит сжатый или уплотненный волокнистый нетканый материал. Как указано выше, слоистый фильтрующий элемент имеет различные участки, каждый из которых выполняет отличную от другого функцию. Если фильтрующий участок предназначен в первую очередь для отфильтровывания содержащихся в потоке ОГ твердых частиц или иных аналогичных примесей, которые по меньшей мере периодически скапливаются или оседают в пустотах, порах или иных аналогичных полостях, имеющихся в фильтрующем материале, соответственно на самом фильтрующем материале, то по меньшей мере один краевой участок предназначен для выполнения на нем неразъемных соединений. Выполнение слоистого фильтрующего элемента с различными размерами по толщине на этих его выполняющих различную функцию участках позволяет четко пространственно отграничить их друг от друга, что при изготовлении оснащенного подобным слоистым фильтрующим элементом фильтра позволяет избежать ошибок при его сборке или компоновке.

Касательно пространственного расположения по меньшей мере одного краевого участка и по меньшей мере одного фильтрующего участка относительно слоистого фильтрующего элемента следует также отметить, что фильтрующий участок предпочтительно расположен в центральной части слоистого фильтрующего элемента. По меньшей мере один краевой участок предпочтительно располагать по меньшей мере вблизи кромки слоистого фильтрующего элемента, однако при определенных условиях краевой участок можно выполнять и круговым, по всему периметру охватывающим по типу рамки по меньшей мере один фильтрующий участок. В этом случае появляется возможность выполнить расположенный по центру фильтрующий участок сравнительно большой площади, окруженный по меньшей мере одним краевым участком, однако в другом варианте в некоторых случаях может также оказаться целесообразным предусматривать несколько расположенных в шахматном порядке фильтрующих участков, каждый из которых ограничен по меньшей мере одним (выполненным прежде всего по типу рамки) краевым участком. Выполнение теплостойкого слоистого фильтрующего элемента с несколькими фильтрующими участками, каждый из которых ограничен по меньшей мере одним краевым участком, допускает наличие сравнительно жестких соединений в соответствующем фильтре, поскольку соединение соседних слоистых фильтрующих элементов на нескольких краевых участках, которые расположены в том числе и в центральной части слоистого фильтрующего элемента, обеспечивает их скрепление по большой площади с равномерным распределением точек соединения.

Согласно одному из вариантов выполнения предлагаемого в изобретении слоистого фильтрующего элемента его размер по толщине на его по меньшей мере одном краевом участке составляет менее 60% размера по толщине на по меньшей мере одном фильтрующем участке, предпочтительно 50% или даже 35% от указанного последним размера. Преимущество этого варианта выполнения слоистого фильтрующего элемента состоит в увеличении объема его по меньшей мере одного фильтрующего участка за счет его выполнения большей толщины. Тем самым на этом по меньшей мере одном фильтрующем участке имеется достаточное количество пор, пустот или иных аналогичных полостей, предназначенных для задерживания, соответственно осаждения в них твердых частиц, например частиц сажи. В столь больших порах могут при этом скапливаться прежде всего частицы диаметром от 100 до 250 нм. Теплостойкий слоистый фильтрующий элемент предпочтительно выполнять из волокнистого материала, который представляет собой, например, относительно рыхлый многослойный материал из волокон. Такой многослойный материал может представлять собой, например, волокнистую ткань или волокнистое трикотажное изделие из керамических волокон, однако вместо указанных материалов или вместе с ними можно также использовать металлические волокна, спеченные материалы, металлическую ткань или иные аналогичные материалы.

По меньшей мере один краевой участок выполнен в основном из того же материала, что и по меньшей мере один фильтрующий участок, который при этом предпочтительно содержит сжатый или уплотненный волокнистый нетканый материал. Если в зоне по меньшей мере одного фильтрующего участка через фильтрующий материал может проходить текучая среда, прежде всего поток ОГ, то на по меньшей мере одном краевом участке фильтрующий материал в основном не проницаем для текучей среды. Сказанное означает, что волокнистый материал был подвергнут такому по меньшей мере частичному уплотнению, которое привело к закрытию в нем множества пустот, отверстий, пор, проходов или иных аналогичных полостей. В этом отношении уменьшение толщины слоистого фильтрующего элемента на краевом участке обусловлено сжатием фильтрующего материала на этом участке.

Благодаря непроницаемости фильтрующего материала для текучей среды на по меньшей мере одном краевом участке на поверхность этого по меньшей мере одного краевого участка можно целенаправленно наносить, например, соединительный или присадочный материал (припой, присадочный материал для сварки или иные аналогичные материалы), при этом при нагреве соединительных, соответственно присадочных материалов для сварки предотвращается их накопление внутри волокнистого материала и тем самым их недоступность для образования соединения между соседними слоистыми фильтрующими элементами. Степень сжатия фильтрующего материала на краевом участке зависит от свойств, необходимых для выполнения неразъемных соединений соединительных материалов, в связи с чем толщину слоистого фильтрующего элемента на его по меньшей мере одном краевом участке предпочтительно уменьшать по меньшей мере на 40%, прежде всего по меньшей мере на 50% или даже более чем на 65%. При этом толщина фильтрующего элемента на его по меньшей мере одном краевом участке становится менее 1 мм, прежде всего менее 0,5 мм, соответственно даже менее 0,1 мм.

Согласно следующему варианту выполнения предлагаемого в изобретении слоистого фильтрующего элемента ширина его по меньшей мере одного краевого участка, начинающегося от кромки слоистого фильтрующего элемента, составляет максимум 30 мм, прежде всего максимум 20 мм, предпочтительно максимум 10 мм или даже максимум лишь 5 мм. При такой ширине по меньшей мере одного краевого участка слоистого фильтрующего элемента для выполнения неразъемных соединений используется прежде всего его непосредственно примыкающий к кромке участок. Выполнение неразъемных соединений вблизи кромки слоистого фильтрующего элемента наиболее предпочтительно по той причине, что именно эти участки подвержены воздействию особо высокой нагрузки, обусловленной импульсным потоком ОГ. Выполнение слоистого фильтрующего элемента со сжатым в сравнительно высокой степени фильтрующим материалом на этом непосредственно примыкающем к кромке фильтрующего элемента участке позволяет избежать "разлохмачивания" или расплетания фильтрующего материала, поскольку его волокна образуют в этом месте гораздо более стабильную структуру. Помимо этого соединение между собой соседних слоистых фильтрующих элементов в соответствующем фильтре на этих их непосредственно примыкающих к их кромкам участках исключает также дрожание или колебание этих участков при работе двигателя. Ширину краевого участка слоистого фильтрующего элемента при этом следует выбирать с учетом возникающих в процессе его эксплуатации динамических нагрузок, а также с учетом его температурного коэффициента расширения. В этом отношении краевые участки слоистого фильтрующего элемента, если он подвергается воздействию умеренных динамических и умеренных либо высоких термических нагрузок, предпочтительно выполнять минимально возможной ширины.

В следующем варианте выполнения предлагаемого в изобретении слоистого фильтрующего элемента он имеет по меньшей мере один волокнистый слой, толщина которого предпочтительно составляет максимум 3 мм, прежде всего максимум 1 мм, наиболее предпочтительно максимум 0,5 мм. Толщину волокнистого слоя следует подбирать прежде всего с учетом свойств очищаемого потока ОГ, соответственно содержащихся в нем твердых частиц. Помимо этого следует учитывать тот факт, что с увеличением толщины волокнистого слоя увеличивается его доступный для накопления твердых частиц объем, соответственно увеличивается количество образующих его волокон, и поэтому подобные слоистые фильтрующие элементы не требуют столь частой их регенерации, и, следовательно, их можно также устанавливать в удаленных от двигателя местах, например под днищем кузова автомобиля. В такие удаленные от двигателя места отработавшие газы с необходимой для регенерации фильтра температурой начинают поступать лишь по истечении сравнительно продолжительного промежутка времени после пуска двигателя, и поэтому фильтрующий элемент должен обладать емкостью, достаточной для накопления твердых частиц на протяжении указанного промежутка времени. При необходимости же размещения слоистого фильтрующего элемента в нагревающихся до очень высокой температуры местах системы выпуска ОГ, прежде всего вблизи двигателя, при определенных условиях можно обеспечить непрерывную регенерацию фильтра, в связи с чем в таких местах предпочтительно использовать слоистые фильтрующие элементы с волокнистым слоем очень малой толщины.

Согласно еще одному предпочтительному варианту выполнения слоистого фильтрующего элемента он имеет по меньшей мере один металлический слой, который предпочтительно снаружи ограничивает слоистый фильтрующий элемент и толщина которого составляет максимум 0,05 мм, предпочтительно максимум 0,03 мм или даже максимум 0,015 мм. Такой металлический слой должен быть проницаемым для текучей среды предпочтительно на по меньшей мере одном фильтрующем участке, т.е. должен иметь отверстия, окошки или иные аналогичные сквозные проходы. Металлический слой предпочтительно должен доходить вплоть до по меньшей мере одного краевого участка или заходить на него и предпочтительно должен быть не проницаемым для текучей среды на этом по меньшей мере одном краевом участке. В качестве материала для выполнения подобного металлического слоя можно использовать прежде всего сплавы алюминия с хромом, которые уже известны по их применению для изготовления металлических сотовых элементов, используемых в качестве носителей каталитических нейтрализаторов ОГ. Металлический слой может быть выполнен при этом в виде покрытия либо в виде отдельной фольги.

Предлагаемый в изобретении слоистый фильтрующий элемент наиболее предпочтительно выполнять в виде многослойной структуры (сэндвич-структуры), состоящей из по меньшей мере одного волокнистого слоя и по меньшей мере одного металлического слоя. В этом случае металлический слой предпочтительно образует оболочку, охватывающую волокнистый слой, который благодаря этому надежно удерживается в полости, образованной этим по меньшей мере одним металлическим слоем. Под оболочкой в данном контексте имеется в виду такое расположение по меньшей мере одного металлического слоя, при котором этот по меньшей мере один металлический слой по меньшей мере частично выходит и за пределы волокнистого слоя, прежде всего полностью окружает или охватывает его. В соответствии с подобной трактовкой металлический слой по меньшей мере частично образует оболочку волокнистого слоя по всему его периметру. Подобный охват металлическим слоем волокнистого слоя по его краю предотвращает за счет геометрического замыкания перемещение волокнистого слоя относительно по меньшей мере одного металлического слоя по меньшей мере в одном направлении.

Слоистый фильтрующий элемент при таком его конструктивном исполнении в виде многослойной структуры (сэндвич-структуры) объединяет в себе несколько преимуществ, имеющих важное значение прежде всего с учетом его размещения вблизи двигателя. Так, в частности, по меньшей мере один металлический слой представляет собой своего рода защитную оболочку, которая защищает расположенный под ней волокнистый слой от ударной нагрузки, обусловленной возникающими в системе выпуска ОГ скачками давления, соответственно от термической нагрузки, обусловленной повышением температуры до максимальных значений. В отличие от металлического слоя волокнистый слой представляет собой гораздо более рыхлый многослойный материал из волокон. Волокнистый слой может при этом иметь очень высокую пористость, поскольку при расчете его параметров его прочность из-за наличия защищающего его металлического слоя имеет второстепенное значение. В этом отношении в волокнистом слое можно предусмотреть особо крупные полости, поры или иные аналогичные пустоты. Подобная возможность обеспечивается прежде всего благодаря тому, что по меньшей мере один металлический слой имеет вид полосы или фольги, т.е. образует для волокнистого слоя опорную поверхность сравнительно большой площади. Поэтому в предлагаемом в изобретении слоистом фильтрующем элементе можно использовать гораздо менее плотные, т.е. более рыхлые, волокнистые материалы по сравнению, например, с известными проволочными сетками, применявшимися до настоящего времени для придания формоустойчивости волокнистым фильтрующим слоям.

При изготовлении подобных многослойных структур (сэндвич-структур) с обеих сторон фильтрующего материала располагали по опорной структуре (прежде всего проволочные плетеные сетки) и затем этой сэндвич-структуре гибкой, соответственно пластической деформацией придавали требуемую форму. При этом такие сэндвич-структуры располагали в потоке ОГ в таком положении, в котором края (соответственно торец) фильтрующего материала без всякой их защиты подвергались воздействию пульсирующего потока ОГ. В результате именно на этих торцовых участках происходило "разлохмачивание" фильтрующего материала. С целью надежно зафиксировать волокнистый материал между проволочными ткаными сетками на более длительный срок всю эту сэндвич-структуру необходимо было спрессовывать по большой площади (а иногда даже по всей площади) с приложением высокого усилия, что из-за происходившего в результате значительного уменьшения размеров пор, соответственно свободных полостей, доступных для скапливания в них твердых частиц, приводило к ощутимому снижению эффективности фильтрующего материала, а также к нежелательно высокой потере давления на фильтре. В предлагаемой же в изобретении сэндвич-структуре этой проблемы удается избежать простым путем благодаря тому, что охват по меньшей мере одним металлическим слоем волокнистого слоя по всему его краю непосредственно обеспечивает надежную фиксацию волокнистого слоя в полости, образованной этим металлическим слоем.

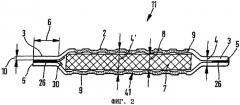

Следующим объектом настоящего изобретения является предлагаемый в нем фильтр для очистки ОГ, образующихся при работе двигателя внутреннего сгорания, состоящий из по меньшей мере частично профилированных слоев, которые набраны в пакет и/или свернуты в рулон с образованием проточных для ОГ каналов. Предлагаемый в изобретении фильтр имеет при этом по меньшей мере один описанный выше теплостойкий слоистый фильтрующий элемент. Такой фильтр может быть выполнен в соответствии с известным принципом с попеременно закрытыми или глухими каналами и тем самым с прохождением всего потока ОГ сквозь теплостойкий слоистый фильтрующий элемент. Более предпочтительно, однако, выполнять предлагаемый в изобретении фильтр по типу описанной выше "открытой фильтровальной системы", т.е. со свободной проходимостью потока, равной по меньшей мере 20%, прежде всего равной по меньшей мере 40% или даже превышающей 50%. Сказанное означает, что открытый фильтр по всей длине его каналов имеет свободные сечения, сквозь которые может проходить поток текучей среды, причем в самих каналах предусмотрены средства для создания перепадов давления, соответственно средства или элементы для изменения направления потока текучей среды в канале. Благодаря подобным средствам обеспечивается по меньшей мере частичное отклонение потока очищаемых ОГ в сторону теплостойкого слоистого фильтрующего элемента, по меньшей мере частичное их прохождение сквозь слоистый фильтрующий элемент и тем самым задерживание, соответственно накопление содержащихся в них твердых частиц в фильтрующем материале.

В наиболее предпочтительном варианте выполнения предлагаемого в изобретении фильтра его слои образованы по меньшей мере одним профилированным листом фольги и по меньшей мере одним, в основном гладким, соответственно непрофилированным слоистым фильтрующим элементом и по меньшей мере на одном соединительном участке неразъемно соединены между собой, прежде всего пайкой или сваркой. Сказанное означает, что при изготовлении предлагаемого в изобретении фильтра по меньшей мере один профилированный лист фольги и по меньшей мере один слоистый фильтрующий элемент набирают в пакет и/или свертывают в рулон, в результате чего из-за наличия профильной структуры у листа фольги, которая в принципе выполняет функцию распорки между соседними гладкими слоистыми фильтрующими элементами, образуются проточные каналы. Такие каналы предпочтительно должны проходить в основном параллельно друг другу. Слои фильтра с целью практически полностью исключить их относительное перемещение даже под действием высоких термических и динамических нагрузок следует неразъемно соединять между собой. В этом отношении предпочтительно использовать прежде всего паяные или сварные соединения, которые уже известны по их применению в автомобилестроении для изготовления металлических сотовых элементов, используемых в качестве носителей каталитических нейтрализаторов ОГ.

По меньшей мере один соединительный участок наиболее предпочтительно при этом располагать на по меньшей мере одном краевом участке слоистого фильтрующего элемента. Сказанное, например, означает, что соединительный участок предпочтительно выполнять не по всей протяженности слоистого фильтрующего элемента, а меньших размеров. Соблюдение этого условия предпочтительно по той причине, что в данном случае между собой соединяют два различных материала (фольгу и слоистый фильтрующий элемент), которые обладают различающимися между собой температурными коэффициентами расширения. Соединение этих расположенных рядом друг с другом компонентов только на соединительном участке сравнительно малых размеров не создает значительных препятствий тепловому расширению этих соединенных между собой материалов на различную величину. Этот фактор положительно сказывается на долговечности подобного фильтра благодаря существенному уменьшению вероятности образования трещин вблизи соединительного участка. Пространственно согласованное расположение по меньшей мере одного соединительного участка и по меньшей мере одного краевого участка обеспечивает получение особо долговечных соединений, поскольку слоистый фильтрующий элемент на его краевом участке непроницаем для соединительного материала (припоя или свариваемого материала), который тем самым и в процессе образования неразъемного соединения постоянно остается в зоне контакта соединяемых между собой компонентов.

Учитывая тот факт, что предлагаемый в изобретении теплостойкий слоистый фильтрующий элемент выполнен с различными размерами по толщине на различных его участках, в фильтре наиболее предпочтительно предусмотреть соответствующие средства для компенсации подобных различий в размерах по толщине слоистого фильтрующего элемента. Благодаря таким средствам при наложении на предлагаемый в изобретении слоистый фильтрующий элемент соседнего с ним компонента в зоне по меньшей мере одного фильтрующего участка обеспечивается прилегание компонентов друг к другу в основном с геометрическим замыканием. Поскольку, например, листы фольги имеют в первом приближении ровную опорную поверхность, а у предлагаемого в изобретении слоистого фильтрующего элемента имеется уступ в месте перехода от его по меньшей мере одного фильтрующего участка к его по меньшей мере одному краевому участку, между листом фольги и слоистым фильтрующим элементом на его по меньшей мере одном краевом участке образовался бы своего рода зазор. Такой зазор имел бы такую ширину, которую часто не представляется возможным выбрать с помощью одного только припоя или свариваемого материала. Поэтому для компенсации этого зазора необходимы соответствующие средства, которые обеспечивают контакт расположенных рядом друг с другом компонентов фильтра и по меньшей мере на одном краевом участке слоистого фильтрующего элемента. Ниже более подробно рассмотрены некоторые примеры различных средств, которые могут использоваться для компенсации подобного зазора.

В том случае, если слоистый фильтрующий элемент на его по меньшей мере одном краевом участке выполнен с уменьшенным размером по толщине по сравнению с его размером по толщине на его по меньшей мере одном фильтрующем участке, то по меньшей мере один краевой участок предлагается сгибать пополам с образованием пластически деформированного участка, который по меньшей мере частично внахлестку наложен на самого себя и предпочтительно даже пайкой соединен сам с собой. Сказанное означает, что по меньшей мере один краевой участок, который примыкает прежде всего к по меньшей мере одной кромке слоистого фильтрующего элемента, выполняют большей ширины или протяженности по сравнению с шириной или протяженностью получаемого в последующем соединительного участка. В соответствии с этим выступающую за пределы соединительного участка часть краевого участка пластически деформируют путем гибки, фальцовки или иным аналогичным методом, вновь загибая эту вы