Форсунка для топливного клапана в дизельном двигателе и способ изготовления форсунки

Иллюстрации

Показать всеИзобретение относится к двигателестроению, в частности форсункам для двухтактных крейцкопфных двигателей. Изобретение позволяет увеличить срок службы форсунки. Форсунка для топливного клапана имеет центральный продольный канал, сообщающийся с множеством рассверленных отверстий форсунки. Форсунка образована центральным элементом с нижней секцией и оболочкой. Оболочка и центральный элемент спаяны вместе. Оболочка охватывает, по меньшей мере, нижнюю секцию центрального элемента с рассверленными отверстиями форсунки. Оболочка изготовлена из коррозионно-устойчивого сплава. Центральный элемент изготовлен из сплава на основе железа с усталостной прочностью σA, составляющей по меньшей мере ±500 МПа. В способе изготовления форсунка для топливного клапана для оболочки используют коррозионно-устойчивый сплав. Для изготовления центрального элемента используют сплав на основе железа с усталостной прочностью σA, составляющей, по меньшей мере, ±500 МПа. При этом центральный элемент и оболочку спаивают вместе посредством вакуумной пайки. 2 н. и 14 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение касается форсунки для топливного клапана в дизельном двигателе, в частности, в двухтактном крейцкопфном двигателе, имеющей центральный продольный канал, сообщающийся с множеством рассверленных отверстий форсунки, где форсунка сформирована из центрального элемента с нижней секцией и оболочки, причем оболочка и центральный элемент спаяны вместе, оболочка охватывает по меньшей мере нижнюю секцию центрального элемента с рассверленными отверстиями форсунки.

В патенте Германии DE 10042956 описана такая форсунка, в которой оболочка из керамического материала припаяна или приварена трением к внешней поверхности центрального элемента, изготовленного из металлического материала. В этой известной форсунке, оболочка представляет собой изоляционную оболочку, снижающую влияние тепла на металлический материал. Изоляционный керамический материал является относительно хрупким, и это приводит к риску отламывания маленьких частиц керамического материала в областях вокруг отверстий форсунки, где форсунка имеет сложную конфигурацию.

В патенте ЕР 0982493 А1 описан топливный клапан с форсункой, продолжающейся далеко в клапанную коробку за седло всасывающего клапана и дальше за направляющую ползуна. Эти части топливного клапана изготовлены из стали, чтобы придать седлу клапана и т.д. соответствующую твердость. Самая нижняя часть форсунки снабжена коррозионно-защитным покрытием посредством лазерной сварки, плазменной сварки или порошкового напыления, благодаря чему полностью или частично расплавленный материал связывается со сталью в области смешивания. Материал в области смешивания имеет свойства, которые могут заставлять коррозионно-устойчивый сплав отслаиваться после прохождения некоторого периода эксплуатации. При эксплуатации форсунка подвергается воздействию сильных тепловых циклических нагрузок, вызывающих риск снижения адгезии коррозионно-устойчивого сплава.

В контексте настоящего изобретения выражения "паять твердым припоем" (braze) и "пайка твердым припоем" (brazing) следует понимать в широком смысле, охватывающем также припой и пайку мягким припоем, и без ограничения использованием какой-либо конкретной пайки твердым припоем или твердого припоя. Следовательно, слова "паять твердым припоем" и "пайка твердым припоем" не следует воспринимать, как указывающие только на материалы с высокой температурой плавления, которые активизируются при температурах выше 450°С, но применяются также к материалам, активирующимся при температурах ниже 450°С.

Задачей настоящего изобретения является создание форсунки с предпочтительно продолжительным сроком службы.

Ввиду этого, форсунка согласно изобретению отличается тем, что оболочка изготовлена из коррозионно-устойчивого сплава, и центральный элемент изготовлен из сплава на основе железа с усталостной прочностью σA, составляющей по меньшей мере ±500 МПа.

Использование сплава в качестве материала оболочки вместо керамического материала обеспечивает возможность получать соответствующую пластичность материала оболочки, которая противодействует разрушению материала. Кроме того, коррозионно-устойчивый сплав делает материал оболочки способным противостоять температурным воздействиям. По сравнению с использованием изоляционного керамического материала использование сплава обеспечивает преимущество более низкой рабочей температуры форсунки на поверхности оболочки. Причина заключается в том, что не сильно изолирующий сплав проводит большую часть тепла, выделяемого в материале оболочки, внутрь к более холодному, центральному элементу, от которого тепло передается топливу, впрыскиваемому в камеру сгорания двигателя.

Поскольку прежде, чем припаивать, оболочку изготавливают в виде отдельной заготовки, коррозионно-устойчивый сплав в оболочке имеет предпочтительно однородные свойства, оцениваемые относительно материала, наносимого при помощи сварки, где обычно оба демонстрируют вариации в составе сплава и могут вызвать образования микротрещин в области, подвергаемой воздействию тепла при сварке. Благоприятные свойства оболочки сохраняются при пайке, которая обеспечивает механически или геометрически обусловленное блокирование оболочки относительно центрального элемента без изменяющего материал расплавления и/или влияния тепла в граничных областях, которые известны из приваривания покрытия. Соединение посредством пайки вносит вклад само по себе в продление срока службы форсунки, поскольку в области пайки нет микротрещин, и дополнительно обеспечивает возможность получать дальнейшее продление срока службы форсунки благодаря использованию материала с более высокой усталостной прочностью. Срок службы форсунки существенно расширяется, потому что центральный элемент изготовлен из сплава на основе железа с усталостной прочностью σA, составляющей по меньшей мере ±500 МПа. В общем, сплав на основе железа, используемый для центрального элемента, обеспечивает высокую прочность в области форсунки, имеющей сложную конфигурацию, потому что множество рассверленных отверстий форсунки, расположенных в пределах небольшой области, прорезаны в центральный, продольный канал под различными углами.

Причина, почему усталостная прочность обладает особенной важностью для срока службы форсунки, заключается в том, что в дополнение к обычным термическим нагрузкам на форсунку, как ожидается, происходит значительное увеличение усталостных нагрузок вследствие использования более высоких давлений впрыска и более быстрых колебаний давления, чем применялось до сих пор для получения более точного управления впрыском и, таким образом, лучшего сгорания топлива и пониженного образования загрязняющих соединений.

Напротив каждого отверстия форсунки в центральном элементе, описанном в вышеупомянутой публикации DE 10042956, оболочка имеет коническое отверстие по существу с большим диаметром, чем отверстие форсунки. Это означает, что в областях вокруг отверстий форсунки поверхность центрального элемента подвергается воздействию и тепла, и коррозионных продуктов сгорания в камере сгорания. В одном варианте осуществления согласно настоящему изобретению, рассверленные отверстия форсунки в переходной области между центральным элементом и оболочкой имеют по существу такой же диаметр в оболочке, как в центральном элементе. Это означает, во-первых, что материал в центральном элементе полностью закрыт коррозионно-устойчивым сплавом оболочки так, чтобы предотвращать возможность для коррозионных продуктов сгорания обеднять сплав на основе железа центрального элемента. Во-вторых, оболочка составляет существенную часть отверстий форсунки, так что холодное топливо протекает близко вдоль поверхности материала оболочки и охлаждает его на всем пути к внешней поверхности оболочки, где происходит самое большое воздействие тепла. Это приводит к понижению температуры материала оболочки вокруг отверстий форсунки и, таким образом, по существу к более низкой рабочей температуре в чувствительных переходных областях отверстий форсунки между центральным элементом и оболочкой.

Предпочтительно, коррозионно-устойчивый сплав представляет собой сплав на основе никеля, поскольку эти сплавы, как установлено опытным путем, имеют хорошие свойства в агрессивной среде, преобладающей в камерах сгорания дизельных двигателей. Подходящими альтернативами сплавам на основе никеля являются сплавы на основе кобальта, типа Стеллита (Stellite).

В соответствующем варианте осуществления твердый припой, расположенный между оболочкой и центральным элементом, изготовлен из сплава на основе никеля. Твердый припой на основе никеля обеспечивает возможность хорошей адаптации температуры пайки к температурным условиям, встречающимся при термической обработке форсунок согласно изобретению и встречающимся при функционировании в двигателе. Кроме того, сплав на основе никеля в поверхности присоединения хорошо функционирует вместе с коррозионно-устойчивым сплавом на основе никеля.

Оболочку можно изготавливать методом порошковой металлургии, например, в форме спеченной заготовки, или из порошка, спаянного вместе. В одном варианте осуществления, целую оболочку или часть оболочки изготавливают из литого или ковкого материала, который объединяет хорошие и однородные свойства материала с относительно низкими производственными затратами на оболочку.

Форсунка сконструирована соответствующим образом в виде отдельной детали, устанавливаемой в топливном клапане в продолжении направляющей стержня, содержащей седло всасывающего клапана топливного клапана. С такой конструкцией, форсунка не подвержена или подвержена только в минимальной степени влиянию довольно больших напряжений, встречающихся в седле всасывающего клапана. При замене форсунки, замена также ограничена меньшей частью, главным образом состоящей из части топливного клапана, которая выступает в камеру сгорания.

Может быть желательно использовать твердый припой, который содержит компонент, способный взаимодействовать с нежелательными соединениями со смежными материалами в оболочке или центральном элементе, или может быть желательно получать более эффективное разделение смежных материалов, чем разделение, достигаемое с твердым припоем. В этих случаях может быть предпочтительно конструировать форсунку так, чтобы внутреннюю поверхность оболочки и/или внешнюю поверхность центрального элемента снабжать диффузионным барьером. Таким диффузионным барьером может быть, например, никель, медь, никелевый сплав или медный сплав, поскольку и никель, и медь являются подходящими для формирования плотного и устойчивого покрытия. Альтернативами могут быть нанесение кобальтового покрытия, кобальтовый сплав или хромирование. Особенно предпочтительным является никель, получаемый методом электролитического осаждения, который формирует очень плотное покрытие с хорошими прочностными характеристиками и сравнительно высокой точкой плавления относительно используемых твердых припоев. Диффузионный барьер предотвращает или ограничивает диффузию, в частности, элементов, типа С, бора и кремния, чтобы они не диффундировали из сплава или твердого припоя с более высоким содержанием элемента в его свободной форме в сплав с более низким содержанием элемента.

Для дальнейшего усовершенствования срока службы форсунок, подвергаемых особенно высоким нагрузкам, центральный элемент может иметь усталостную прочность σA, составляющую по меньшей мере ±750 МПа.

В одном варианте осуществления изолирующая часть керамического материала расположена внутри нижнего основания оболочки ниже конца центрального, продольного канала, причем нижняя поверхность изолирующей части полностью покрыта коррозионно-устойчивым сплавом оболочки. Изоляционный керамический материал закрыт материалом оболочки и, таким образом, защищен от коррозионных воздействий из камеры сгорания. Кроме того, керамический материал расположен в нижней части оболочки в области, где уровень напряжений вообще, и усталостные нагрузки в частности, относительно низкие. При таком расположении и изоляции от камеры сгорания можно использовать преимущества экранировки совмещенных секций форсунки от самых больших воздействий тепла без какого-либо существенного отрицательного влияния на свойства форсунки, вызванного использованием керамического материала.

В другом аспекте, настоящее изобретение касается способа изготовления форсунки для топливного клапана в дизельном двигателе, в частности, в двухтактном крейцкопфном двигателе, имеющей центральный, продольный канал, сообщающийся с множеством рассверленных отверстий форсунки, центральный элемент с нижней секцией, спаянной вместе с оболочкой, которая охватывает по меньшей мере нижнюю секцию центрального элемента. С целью получения более длительного срока службы форсунки, способ согласно изобретению отличается тем, что используемый материал оболочки представляет собой коррозионно-устойчивый сплав, что для центрального элемента используют сплав на основе железа с усталостной прочностью σA, составляющей по меньшей мере ±500 МПа, и что центральный элемент и оболочку спаивают вместе посредством вакуумной пайки. Относительно преимуществ использования оболочки из коррозионно-устойчивого сплава, припаянного к центральному элементу, изготовленному из сплава с усталостной прочностью, составляющей по меньшей мере ±500 МПа, можно сделать ссылку на приведенное выше описание в связи с форсункой согласно первому аспекту изобретения. Использование вакуумной пайки обеспечивает дополнительные преимущества, среди прочего заключающиеся в том, что оболочка и центральный элемент, также как твердый припой, не окисляются во время пайки и не представляют риск образования воздушных раковин в релевантном материале. Кроме того, температуру в вакуумной печи можно изменять благоприятно быстро, чтобы точно управлять периодом при температуре пайки и при фактической температуре пайки.

При дальнейшем усовершенствовании способа вакуумную пайку выполняют во время обработки нагревом под закалку. При таком объединении пайки и закалки можно избежать выполнения специальной термической обработки для пайки. Кроме того, особенное преимущество получено в связи с изготовлением форсунок малыми сериями, например, от 10 до 200 форсунок в сериях. Термическую обработку обычно выполняют в специальных мастерских, которые могут иметь точно установленный производственный период, планируемый заранее на несколько недель. В такой мастерской закалку обычно выполняют каждый день, в то время как специальные термические обработки выполняют только с довольно длинными интервалами. Выполняя пайку в то же самое время, когда и закалку, при обычных температурах закалки, малые серии можно подвергать термообработке изо дня в день, поскольку для форсунок, благодаря их небольшому размеру, можно всегда найти пространство в печи для термической обработки вместе с другими предметами, уже запланированными для термической обработки.

В связи с объединенной обработкой, этапы изготовления форсунки предпочтительно планируют так, чтобы центральный элемент и оболочку соединять и фиксировать относительно друг друга, после чего обеспечивают рассверленные отверстия форсунки, и затем выполняют объединенную вакуумную пайку и закалку. Хотя этот способ требует взаимной фиксации оболочки и центрального элемента, чтобы можно было сохранять соосность отверстий в оболочке и центральном элементе, пока пайка не будет выполнена, это обычно является предпочтительным по сравнению с тем, чтобы выполнять отнимающую больше времени электроискровую обработку отверстий форсунки в закаленном центральном элементе. Взаимную фиксацию можно выполнять, например, посредством механического запирания, например, в форме короткой резьбы на центральном элементе и оболочке, или вдавливая одну или более шпилек в пространство между центральным элементом и оболочкой, или, возможно, нанося клей в дискретных точках между оболочкой и центральным элементом.

Альтернативой объединенной обработке является последовательные операции обработки, при которых выполняют вакуумную пайку центрального элемента и оболочки и обеспечивают рассверленные отверстия в спаянной форсунке, после чего выполняют закалку форсунки. В этом способе пайку выполняют, как независимую термическую обработку, связывающую части форсунки вместе в одну деталь, прежде чем механически обрабатывать отверстия форсунки во все еще незакаленной форсунке, что обеспечивает более быструю механическую обработку. Если температура пайки выше температуры аустенизации центрального элемента, охлаждение от температуры пайки до температуры механической обработки выполняют соответствующим образом медленно так, что при этом охлаждении закалка до какой-либо значимой степени не происходит. Когда механическая обработка форсунки закончена, закалку выполняют при отдельной термической обработке. Когда закалку выполняют при отдельной термической обработке после пайки, твердый припой, применяемый для вакуумной пайки, предпочтительно представляет собой твердый припой, температура пайки которого выше температуры закалки, применяемой для закалки. Это обеспечивает преимущество, состоящее в том, что твердый припой не может стать жидким при закалке, что иначе может вызывать необходимость в повторной чистовой обработке.

После пайки и закалки, предпочтительно выполняют отпуск, с целью регулирования свойств материала форсунки, включая усталостную прочность, в частности, материала на основе железа.

Для изготовления оболочки можно использовать материал в виде частиц, и в этом случае материал всей оболочки или части оболочки предпочтительно обеспечивают, размещая центральный элемент с нижней секцией, обращенной вверх, трубчатый держатель размещают на центральном элементе, материал в виде частиц засыпают в держатель, твердый припой помещают выше порошка, и выполняют пайку, посредством чего порошок спаивается вместе в материал оболочки. Преимущество этого заключается в том, что в качестве держателя можно использовать простую секцию трубы вместо заготовки оболочки, механически обработанной в форму, подобную гильзе, с внутренней конфигурацией, которая соответствует внешней конфигурации центрального элемента.

Теперь ниже изобретение будет описано более подробно в отношении весьма схематичных чертежей, на которых

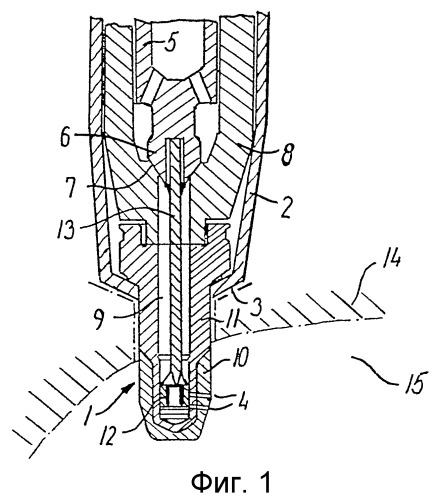

фиг.1 представляет вид в продольном разрезе форсунки, размещенной в обозначенном в общих чертах примере нижнего конца топливного клапана,

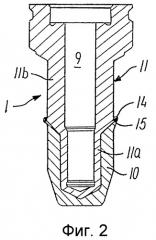

фиг.2 представляет вид в разрезе через части форсунки до пайки,

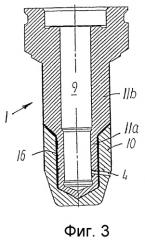

фиг.3 изображает сечение через форсунку фиг.2 после пайки и механической обработки отверстия форсунки,

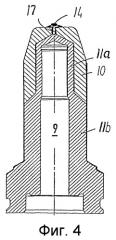

фиг.4 представляет вид в разрезе, соответствующий виду фиг.2, другого примера частей форсунки, подготовленных к пайке,

фиг.5 и 6 показывают третий пример частей форсунки до и после пайки,

фиг.7 изображает четвертый пример частей форсунки до пайки, и

фиг.8 изображает дополнительный вариант осуществления с закрытым изолирующим материалом.

Фиг.1 изображает форсунку, в общем обозначенную ссылочной позицией 1, топливного клапана в двигателе внутреннего сгорания, которым может быть четырехтактный двигатель, но предпочтительно, двухтактный крейцкопфный двигатель с больше, чем одним топливным клапаном в каждом цилиндре. Последний двигатель обычно предъявляет строгие требования к долговечности форсунки, наряду с другими соображениями, потому что двигатели часто работают на тяжелом дизельном топливе, которое может содержать даже серу.

Форсунка выступает через центральное отверстие на конце клапанной коробки 2, кольцеобразную поверхность 3 которой можно прижимать к соответствующей опорной поверхности в крышке цилиндра 14 так, что вершина форсунки с отверстиями 4 форсунки выступает в камеру сгорания 15 цилиндра и может впрыскивать топливо, когда топливный клапан открыт. Топливный клапан имеет ползун 5 клапана с иглой 6 клапана и седлом 7 клапана, расположенным, в показанной конструкции клапана, в нижнем конце направляющей 8 ползуна. Направляющая ползуна прижимается к обращенной вверх поверхности на форсунке 1. Игла клапана может нести вторичный закрывающий элемент 12 в форме кольца, который ввинчен в рассверленное отверстие в передней части иглы 6 клапана через относительно длинную и тонкую ось 13, или смонтирован там иначе. Такой вторичный закрывающий элемент для быстрого закрывания отверстий форсунки в конце распыления известен в связи с форсунками для больших двухтактных крейцкопфных двигателей. Вторичный закрывающий элемент предпочтительно можно изготавливать из инструментальной стали, поскольку он скользит по внутренней поверхности продольного канала, который также можно изготавливать из инструментальной стали. Это представляет собой использование того, что две инструментальные стали хорошо проходят друг по другу. Форсунку согласно настоящему изобретению также можно использовать для топливных клапанов, которые не имеют такой вторичный закрывающий элемент, и для топливных клапанов, в которых седло всасывающего клапана расположено внизу в форсунке, приводя к минимальному объему в топливном канале ниже седла клапана. Кроме того возможно, что рассверленные отверстия форсунки направлены не только в одну сторону форсунки, но вместо этого в одну и в другую стороны, или рассредоточены по всей периферии форсунки.

Форсунка имеет центральный, продольный канал 9, из которого отверстия 4 форсунки ведут на внешнюю поверхность форсунки. Форсунка состоит из оболочки 10, изготовленной из коррозионно-устойчивого сплава, и центрального элемента 11, изготовленного из сплава на основе железа. Оболочка 10 составляет по меньшей мере наиболее удаленную область форсунки в области вокруг отверстий форсунки и может продолжаться вверх и составлять внешнюю поверхность форсунки по всей части форсунки, которая выступает из клапанной коробки 2.

Оболочка 10, изготовленная из коррозионно-устойчивого сплава, может быть изготовлена из исходного материала в виде частиц, но предпочтительно его изготавливают из литого или ковкого материала. Примерами подходящих сплавов для использования в качестве материала оболочки могут быть сплавы на основе никеля, которые могут содержать, например, в весовых процентах и помимо обычно встречающихся примесей, от 15 до 30% Cr, от 0,02 до 0,55% С и, если требуется, один или больше из следующих компонентов: от 0 до 15% W, от 0 до 8% Al, от 0 до 5% Ti, от 0 до 20% Со, от 0 до 2% Hf, от 0 до 5% Nb и/или Та, от 0 до 35% Мо, от 0 до 10% Si, от 0 до 1,5% Y и от 0 до 20% Fe. Сплав может содержать неизбежные примеси, а остальную часть представляет никель.

Пример такого сплава имеет следующий состав: 23% Cr, 7% W, 5,6% Al, 1% Si, 0,5% С и 0,4% Y. Этот сплав может иметь, например, усталостную прочность σA в интервале от ±350 МПа до ±440 МПа.

Сплавы на основе никеля могут также быть такого типа, которые, в весовых процентах и помимо обычно встречающихся примесей, содержат от 35 до 60% Cr, от 0,02 до 0,55% С и, если требуется, один или больше из следующих компонентов: от 0 до менее 1,0% Si, от 0 до 5,0% Mn, от 0 до 5,0% Mo и/или W, от 0 до менее 0,5% В, от 0 до 8,0% Al, от 0 до 1,5% Ti, от 0 до 0,2% Zr, от 0 до 3,0% Nb, от 0 до максимум 2% Hf, от 0 до максимум 1,5% Y, от 0 до 1% N, и совокупное содержание от 0 до максимум 5,0% Со и Fe. Сплав может содержать неизбежные примеси, а остальную часть представляет Ni. Этот материал имеет высокую усталостную прочность и чрезвычайно высокое сопротивление к высокотемпературной коррозии, и эрозионным воздействиям топлива.

Другие примеры сплавов для материала оболочки представлены в таблице 1.

| Таблица 1 | ||

| Сплав | Приблизительный состав (% веса) и помимо обычно встречающихся примесей | Коэффициент теплового расширения (10-6/°C) |

| Инконель 625 | 0,1%С 22%Cr 9%Mo 3,5%Nb 0,4% Al 0,4%Ti, остальная часть Ni | 13,9 |

| Инконель 617 | 0,07%С 22%Cr 12,5%Со 9%Mo 1,2%Al 0,6%Ti, остальная часть Ni | 13,8 |

| Инконель 725 | 0,03%С 21%Cr 8%Mo 3,5%Nb 1,4%Ti, 9%Fe, остальная часть Ni | 14,1 |

| Инконель 657 | 0,1%С 50%Cr 1,5%Nb, остальная часть Ni | 13,4 |

| «Хастеллой" В2 | 0,01%С 28%Мо 1%Cr 2%Fe 1%Со, остальная часть Ni | 11,6 |

| "Хастеллой" G30 | 0,03%С 30%Cr 15%Fe 5%Co 5,5%Мо, 1,5%Nb 2%Cu 2,5%W, остальная часть Ni | 15,2 |

Коэффициент теплового расширения указан выше, как средний линейный коэффициент теплового расширения для нагревания от 20°С до 500°С, то есть он уместен для 500°С. Предпочтительно, материал оболочки имеет более высокий коэффициент теплового расширения, чем центральный элемент, так что промежуток для пайки при нагревании растет. Это приводит к возможности возникновения сжимающих напряжений в центральном элементе в связи с охлаждением от температуры пайки до 20°С. Если материал оболочки имеет более низкий коэффициент теплового расширения, чем материал центрального элемента, оболочка и центральный элемент должны быть приспособлены друг к другу так, чтобы промежуток между этими двумя частями был больше при 20°С, чем желательный промежуток для пайки.

Также можно использовать сплавы на основе кобальта, типа Celsit 50-P, но они имеют более низкие усталостные прочности σA, составляющие менее ±150 МПа, и по этой причине они не являются предпочтительными материалами.

Материалы сплава, подлежащие использованию для центрального элемента 11 форсунки, могут быть сплавами на основе железа, предпочтительно типа инструментальной стали. Центральный элемент можно изготавливать обычными способами для инструментальной стали или путем переплавки ESR (электрически очищенный шлак). Центральный элемент может быть, например, выкован или деформирован иным способом, типа экструзии. Примеры, которые следует упомянуть, представляют собой такие, как инструментальная сталь марки AISI H13 с составом 0,4% С, 1,0% Si, 0,4% Mn, 5,2% Cr, 1% V, 1,3% Мо и остальной частью Fe, или инструментальная сталь AISI H19 с составом 0,45% С, 0,4% Si, 0,4% Mn, 4,5% Со, 4,5% Cr, 0,5% Мо, 2% V, 4,5% W и остальной частью Fe, или инструментальные стали CPM1V и CPM3V от фирмы Crucible Research, США, изготовленные методом порошковой металлургии, возможно, с последующей экструзией или обработкой, где CPM1V содержит 0,5% С, 4,5% Cr, 1% V, 2,75% Мо, 2% W, 0,4% Si, 0,5% Mn и остальную часть Fe, a CPM3V содержит 0,8% С, 7,5% Cr, 2,5% V, 1,3% Мо, 0,9% Si, 0,4% Mn и остальную часть Fe.

Другие примеры сплавов для центрального элемента упомянуты в таблице 2, в которой коэффициенты теплового расширения представлены таким же образом, как в таблице 1.

| Таблица 2 | ||

| Сплав | Приблизительный состав (% веса) и помимо обычно встречающихся примесей | Коэффициент теплового расширения (10-6/°C) |

| AISI Н11 | 0,4%С 5%Cr 1,3%Мо 0,5%V, остальная часть Fe | 13,1 |

| AISI H21 | 0,3%С 3,5%Cr 9,5%W, 0,5%V, остальная часть Fe | 12,8 |

| AISI A8 | 0,5%С 5%Cr 1,4%Мо, 1,2%W, остальная часть Fe | 12,1 |

| AISI M2 | 0,9%С 4,3%Cr 5%Mo 6%W, 2%V, остальная часть Fe | 12,3 |

| AISI O1 | 0,9%С, 0,5%Cr, 0,5%W, остальная часть Fe | 13,3 |

Пайку можно выполнять, например, как описано ниже. В различных вариантах осуществления и примерах использованы такие же ссылочные позиции, как были использованы для элементов того же типа. Оболочку 10 и центральный элемент 11 размещают, как показано на фиг.2, с оболочкой вокруг нижней секции центрального элемента. Оболочка 10 имеет форму гильзы и охватывает всю нижнюю секцию 11а, которая имеет меньший наружный диаметр, чем верхняя секция 11b центрального элемента. Наружный диаметр нижней секции 11а меньше на величину от 0 до 0,5 мм, чем внутренний диаметр оболочки, чтобы между двумя поверхностями образовался промежуток, имеющий размер от 0 до 0,25 мм, а диаметры предпочтительно приспособлены друг к другу так, чтобы размер промежутка находится в интервале от 0,05 мм до 0,1 мм.

Твердый припой 14 помещают в кольцеобразный проход по верхнему концу оболочки 10 в связи с поверхностью раздела или промежутком между оболочкой и центральным элементом 11. Твердый припой можно помещать в небольшое углубление в поверхности раздела или, как показано на фиг.2, над небольшой выступающей манжетой 15 по верхней кромке оболочки. Манжета 15 служит только для удерживания твердого припоя перед пайкой и направления твердого припоя в промежуток во время пайки. После пайки манжету можно удалить, например, посредством зачистки.

Заготовку форсунки помещают в печь и нагревают до температуры пайки, при которой твердый припой всасывается в промежуток между оболочкой и центральным элементом благодаря капиллярному эффекту и смачивает их поверхности, после чего твердый припой 16 затвердевает и сцепляет поверхности друг с другом, см. фиг.3. Температура пайки может находиться, например, в интервале от 925°С до 1230°С. Когда происходит закалка при отдельной термической обработке, температура пайки предпочтительно находится в интервале от 1100°С до 1230°С.

Твердым припоем может быть, например, никелевый припой с содержанием Cr, Si или В. Подходящие никелевые припои обычно содержат от 5 до 20% Cr, и/или от 4 до 10% Si и/или С, В или Cu. Примерами являются твердые припои от фирмы Wall Colmomoy Corporation, Madison Heights, Мичиган, США. Можно использовать твердые припои этой фирмы в сериях Nicrobraz, которые обеспечивают возможность выбирать твердый припой с подходящей температурой пайки и составом припоя. Nicrobraz 30, например, содержит 19% Cr, 10,2% Si, максимум 0,06% С и остальную часть Ni и имеет приблизительную температуру пайки 1190°С.

После пайки заготовки форсунки внешняя и внутренняя конфигурации заготовки форсунки могут быть завершены. Это, в частности, означает, что отверстия 4 форсунки можно механически обрабатывать в заготовке, и внешнюю поверхность заготовки также можно обтачивать или шлифовать до ее готовой формы. Предпочтительно, как показано на фиг.3, отверстия 4 форсунки имеют постоянный диаметр от наружной поверхности оболочки до области внутреннего конца отверстий форсунки или у центрального канала 9. Диаметр отверстий форсунки может находиться, например, в интервале от 0,5 мм до 1,5 мм.

Когда геометрическая механическая обработка закончена, заготовку форсунки можно подвергнуть закалке до соответствующей твердости центрального элемента. Закалку можно выполнять, например, при температуре в интервале от 1000°С до 1100°С с продолжительностью выдержки от 10 до 40 мин. Затем выполняют окончательную термическую обработку в форме одного или больше отпусков термообработкой, которые важны для получаемой в результате усталостной прочности готовой форсунки. Отпуск можно выполнять, например, с продолжительностью выдержки, составляющей два часа, при температуре в интервале от 450°С до 600°С. Предпочтительно, выполняют двойной или тройной отпуск с двумя или тремя периодами из двух часов в вакуумной печи или в печи при нормальном давлении и со специальной атмосферой, типа восстановительной или неактивной атмосферы.

Фиг.4 изображает альтернативное расположение твердого припоя 14 перед выполнением пайки. Твердый припой 14 здесь помещен на вершину канала 17, который ведет через обращенный вверх конец оболочки 10 к поверхности раздела между оболочкой и центральным элементом. Твердый припой может быть окружен небольшим кольцеобразным выступом, чтобы предотвратить растекание твердого припоя во время пайки.

Также можно выполнять пайку одновременно с закалкой, и в этом случае твердый припой предпочтительно имеет температуру пайки в интервале от 925°С до 1100°С, и подходящим образом от 1000°С до 1100°С. После размещения оболочки на центральном элементе и размещения твердого припоя 14, заготовку помещают в печь, которую откачивают и нагревают до температуры закалки, которая может продолжаться, например, в течение 30 мин при температуре 1025°С или в течение 15 мин при температуре 1050°С.

Для конкретной инструментальной стали усталостную прочность можно регулировать посредством термической обработки, заданной для заготовки форсунки. Упомянутые инструментальные стали могут иметь усталостные прочности σA около ±500-900 МПа в готовой форсунке. Предпочтительно усталостная прочность σA составляет по меньшей мере ±750 МПа. В то же самое время инструментальные стали имеют предпочтительно высокое сопротивление износу и твердость.

Вместо изготовления заготовки оболочки, как показано на фиг.2, с подобной гильзе формой с точной внутренней конфигурацией, можно изготавливать целую оболочку или часть оболочки из исходного материала в виде частиц. Это можно делать, например, как показано на фиг.5, взяв отрезанную секцию трубы и поместив ее, как держатель 18, вокруг нижней секции 11а центрального элемента, который заранее перевернут вверх. Исходный материал 19 в виде частиц засыпают в держатель до тех пор, пока вся нижняя секция 11а не окажется закрыта, и порошок будет находиться на соответствующей высоте над вершиной нижней секции 11а. Порошок можно смешивать из порошков нескольких размеров, а также можно использовать порошок из нескольких различных металлических сплавов, которые могут иметь типы, упомянутые выше как материал оболочки. Кроме того, можно примешивать керамический порошок, чтобы получить изоляционную способность. Керамический порошок можно, например, поместить в слой на небольшом расстоянии от вершины нижней секции 11а, а затем закрыть порошком из коррозионно-устойчивого сплава. Также можно использовать градуированные смеси различных порошков.

Выше порошка помещают твердый припой 14 в достаточном количестве, чтобы связать порошок в плотную структуру при пайке. После пайки, держатель 18 расположен на внешней поверхности оболочки 10, как показано на фиг.6. Держатель 18 удаляют при чистовой отделке форсунки.

В другом примере держатель 18 образуют в виде трубы из материала оболочки и помещают вокруг нижней секции 11а, как показано на фиг.7. Держатель здесь представляет собой часть оболочки, и порошок следует засыпать только в верхнюю часть нижней секции 11а. С такой конструкцией держателя и оболочки необходимость в повторной чистовой обработке сведена к минимуму.

На фиг.8 изображен вариант осуществления, в котором оболочка содержит изолирующую часть из керамического материала 20, полностью заключенную в материал оболочки. На внешней поверхности керамического материала может находиться, например, по меньшей мере 1 мм материала оболочки, чтобы коррозионная устойчивость форсунки не уменьшалась.

В случае необходимости, можно использовать диффузионный барьер. Барьером может быть покрытие, например, накладываемое на центральный элемент или оболочку посредством электролитического осаждения или посредством других способов нанесения поверхности, типа металлизации. Барьер можно изготавливать, например, из никеля, меди, кобальта или никель-фосфора. Альтернативно, покрытие можно наносить напылением. Барьер может иметь толщину, например, в интервале от 5 до 400 мкм, предпочтительно от 10 до 100 мкм.

Форсунка может иметь другие конструкции, отличающиеся от показанной на фиг.1. Детали различных вариантов осуществления и примеров могут быть объединены в новые варианты осуществления.

1. Форсунка для топливного клапана в дизельном двигателе, в частности, в двухтактном крейцкопфном двигателе, имеющая центральный продольный канал, сообщающийся с множеством рассверленных отверстий форсунки, причем форсунка образована центральным элементом с нижней секцией и оболочкой, оболочка и центральный элемент спаяны вместе и оболочка охватывает по меньшей мере нижнюю секцию центрального элемента с рассверленными отверстиями форсунки, отличающаяся тем, что оболочка изготовлена из коррозионно-устойчивого сплава и центральный элемент изготовлен из сплава на основе железа с усталостной прочностью σA, составляющей по меньшей мере ±500 МПа.

2. Форсунка по п.1, отличающаяся тем, что рассверленные отверстия форсунки в переходной области между центральным элементом и оболочкой имеют по существу такой же диаметр в оболочке, как в центральном элементе.

3. Форсунка по п.1, отличающаяся тем, что коррозионно-устойчивый сплав является сплавом на основе никеля.

4. Форсунка по п.1, отличающаяся тем, что твердый припой, расположенный между оболочкой и центральным элементом, изготовлен из сплава на основе никеля.

5. Форсунка по п.1, отличающаяся тем, что вся оболочка или часть оболочки изготовлена из литого или ковкого материала.

6. Форсунка по любому из пп.1-5, отличающаяся тем, что форсунка образована как отдельная деталь, расположенная в топливном клапане в продолжении направляющей стержня, содержащей седло всасывающего клапана топливного клапана.

7. Форсунка по любому из пп.1-5, отличающаяся тем, что внутренняя поверхность оболочки и/или внешняя поверхность центрального элемента обеспечена (обеспечены) диффузионным барьером, типа слоя никеля, полученного методом электролитического осаждения.

8. Форсунка по любому из пп.1-5, отличающаяся тем, что центральный элемент имеет усталостную прочность σA, составляющую по меньшей мере ±750 МПа.

9. Форсунка по любому из пп.1-5, отличающаяся тем, что изолирующая часть керамического материала распол