Способ разрушения гипохлорита натрия в водных растворах

Иллюстрации

Показать всеИзобретение относится к технологии разрушения гипохлорита натрия в водных растворах и может быть использовано для очистки промышленных сточных вод, содержащих гипохлорит натрия. Для осуществления способа водные растворы, содержащие гипохлорит натрия, нагревают до температуры 50÷60°С в присутствии восстановителя, в качестве которого используют водный раствор триэтиленгликоля (ТЭГ) и монометакрилата триэтиленгликоля (ММАТЭГ) при содержании, мас.%: ТЭГ 3,0÷4,5; ММАТЭГ 5,0÷10,0, причем раствор-восстановитель подают на обработку в количестве 3÷5 дм3 на 1 кг активного хлора. В качестве источника водных растворов ТЭГ и ММАТЭГ используют промывные воды, образующиеся на стадии экстрагирования при получении олигоэфиракрилатов. При смешении растворов наблюдается синергический эффект увеличения скорости разрушения гипохлорита натрия в присутствии ТЭГ и ММАТЭГ, что приводит к повышению производительности процесса, исключает выделение газообразного хлора, дает возможность использовать сточные воды в производстве. 2 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к технологии разрушения гипохлорита натрия в водных растворах, образующихся в процессе получения товарных растворов гипохлорита, и может быть использовано для очистки промышленных сточных вод, содержащих гипохлорит натрия.

В хлорной промышленности при получении высококачественных растворов гипохлорита натрия из электролитического хлора и каустика необходима частая промывка емкостного технологического оборудования. При этом образуются промывные воды, содержащие гипохлорит натрия, количество которого определяется массовой концентрацией активного хлора (Гипохлорит натрия. ГОСТ 11086-76. Издательство стандартов, г.Москва). Сброс в канализацию вышеуказанных промывных вод недопустим, так как по существующим санитарным нормам в промышленных сточных водах гипохлорит должен отсутствовать.

Известен метод разрушения гипохлоритных растворов путем термического разложения при нагревании острым паром до 100÷110°С. (Киевский М.И., Евстрахов В.Н., Семенюк В.Д. Очистка сточных вод предприятий хлорной промышленности. М., Химия, 1978, с.91).

Недостатками этого метода являются:

- невысокая степень разложения активного хлора;

- энергоемкость, обусловленная большими затратами тепла на отпаривание;

- невозможность утилизации получаемых сточных вод в связи с наличием в них значительного количества хлората натрия и присутствием неразложившегося активного хлора.

Наиболее близким к заявляемому является способ обезвреживания гипохлоритных растворов путем обработки их органическим восстановителем - гидроксиламином, при котором разложение активного хлора проводят при температуре 50÷70°С в течение 30 минут в избытке гидроксиламина 125-150% от стехиометрического количества, рассчитанного по иону ClO-. (Авторское свидетельство SU № 617366, МПК С 01 В 11/06, 1977).

Недостатками данного способа являются:

невысокая производительность;

значительное выделение токсичных газов (Cl2);

высокая стоимость и большой расход гидроксиламина;

присутствие в сточных водах после обработки их гидроксиламином азотсодержащих соединений, что приводит к невозможности их дальнейшего использования в хлорной промышленности в процессе приготовления растворов хлорида натрия, так как наличие вышеуказанных соединений в растворах NaCl строго ограничено в связи с возможностью их превращения в процессе электролиза в треххлористый азот.

Задачей настоящего изобретения является создание способа разрушения гипохлорита натрия в водных растворах, образующихся при производстве гипохлорита натрия, обеспечивающего утилизацию растворов.

Техническим результатом изобретения является повышение производительности процесса разрушения гипохлорита натрия при 100%-ной степени разложения гипохлорита за счет уменьшения продолжительности процесса, предотвращение выделения токсичных газов, а также обеспечение возможности использования сточных вод в производстве в качестве основы для приготовления рассола хлорида натрия, используемого в процессе получения методом электролиза хлора и едкого натра - сырьевых материалов для производства гипохлорита натрия. Техническим результатом изобретения является также удешевление способа за счет использования отходов производства - промывных вод, образующихся при получении олигоэфиракрилатов.

Решение поставленной задачи и достижение технических результатов обеспечивается тем, что в предлагаемом способе разрушения гипохлорита натрия в водных растворах путем обработки раствора, содержащего гипохлорит натрия, восстановителем при температуре 50÷60°С, в качестве восстановителя используют водный раствор триэтиленгликоля и монометакрилата триэтиленгликоля при следующем их содержании в нем, мас.%: триэтиленгликоль 3,0÷4,5, монометакрилат триэтиленгликоль 5,0÷10,0, причем раствор триэтиленгликоля и монометакрилата триэтиленгликоля подают на обработку в количестве 3÷5 дм3 в расчете на 1 кг активного хлора. При этом в качестве водного раствора триэтиленгликоля и монометакрилата триэтиленгликоля используют промывные воды, образующиеся на стадии экстрагирования при получении диметакрилата триэтиленгликоля, или промывные воды, образующиеся на стадии экстрагирования при получении [α,ω-метакрил-(бис-триэтиленгликоля)] фталата.

В предлагаемом способе разрушения водный раствор, содержащий гипохлорит натрия, обрабатывают восстановителем при температуре 50÷60°С, при этом в качестве восстановителя используют водный раствор триэтиленгликоля (ТЭГ) и монометакрилата триэтиленгликоля (ММАТЭГ) при их следующем содержании в растворе, мас.%: ТЭГ 3,0÷4,5; ММАТЭГ 5,0÷10,0, причем водный раствор смеси ТЭГ и ММАТЭГ подают на обработку в количестве 3÷5 дм3 в расчете на 1 кг активного хлора раствора, содержащего гипохлорит натрия. Благодаря совместному присутствию ТЭГ и ММАТЭГ в указанном содержании и в указанном температурном интервале при смешении восстановителя с раствором гипохлорита натрия возникает синергический эффект, выражающийся в увеличении скорости разрушения активного хлора и, как следствие, приводящий к сокращению времени обработки. При смешении обрабатывающего и обрабатываемого растворов в соотношении 3÷5 дм3 на 1 кг активного хлора ускоренно достигается 100% разрушение активного хлора и при этом исключается выделение газообразного хлора.

Указанные промывные воды образуются на стадиях водной и щелочной экстракции при производстве следующих марок олигоэфиракрилатов (ОЭА): диметакрилата триэтиленгликоля (ТГМ-3) и [α,ω-метакрил-(бис-триэтиленгликоля)]фталата (МГФ-9).

В состав промывных вод, образующихся в процессе получения ТГМ-3, входят, мас.%:

- метакрилат натрия 1,0-3,0

- триэтиленгликоль (ТЭГ) 3,0÷4,5

- моноэтиленгликоль (примесь ТЭГ) 0,05÷0,1

- диэтиленгликоль (примесь ТЭГ) 0,1÷0,2

- тетраэтиленгликоль (примесь ТЭГ) 0,1÷0,3

- монометакрилаттриэтиленгликоль (ММАТЭГ) 5,0÷10,0

- монометакрилатмоноэтиленгликоль (ММАМЭГ) 0,03÷0,05

- монометакрилатдиэтиленгликоль (ММАДЭГ) 0,08÷0,1

- монометакрилаттетраэтиленгликоль (ММАтетраЭГ) 0,08÷0,12

- ТГМ-3 до 1

- вода 80÷90

В состав промывных вод, образующихся в процессе получения МГФ-9, входят, мас.%:

- метакрилат натрия 1,0÷2,0

- триэтиленгликоль (ТЭГ) 3÷4,5

- моноэтиленгликоль (примесь ТЭГ) 0,05÷0,1

- диэтиленгликоль (примесь ТЭГ) 0,1÷0,2

- тетраэтиленгликоль (примесь ТЭГ) 0,1÷0,3

- монометакрилаттриэтиленгликоль (ММАТЭГ) 5,0÷10,0

- монометакрилатмоноэтиленгликоль (ММАМЭГ) 0,03÷0,05

- монометакрилатдиэтиленгликоль (ММАДЭГ) 0,08÷0,1

- монометакрилаттетраэтиленгликоль (ММАтетраЭГ) 0,08÷0,12

- [метакрил(триэтиленгликоля)фталат] 3÷5

- [метакрил(моноэтиленгликоля)фталат] 0,02÷0,04

- [метакрил(диэтиленгликоля)фталат] 0,05÷0,1

- [метакрил (тетраэтиленгликоля) фталат] 0,04÷0,07

- -МГФ-9 до 1

- вода 75÷85

Разрушение гипохлорита натрия является результатом взаимодействия смеси триэтиленгликоля (ТЭГ) и монометакрилата триэтиленгликоля (ММАТЭГ) - основных компонентов промывных вод, образующихся при получении ОЭА, - с гипохлоритом натрия по следующим реакциям:

n=1, 2, 3 (2 - для триэтиленгликоля (ТЭГ), 1, 3 - для его примесей - диэтиленгликоля (ДЭГ) и тетраэтиленгликоля (ТЭГ).

При этом также наблюдается синергический эффект усиления восстановительных свойств ТЭГ и ММАТЭГ при их совместном воздействии на водные растворы, содержащие гипохлорит натрия, степень разложения активного хлора составляет 100%. Хлорат натрия, присутствующий в этих водных растворах, также разрушается под воздействием этиленгликолей и моноэфиров метакриловой кислоты, и образующиеся после разрушения гипохлорита натрия водные растворы содержат преимущественно хлорид натрия. Азотсодержащие соединения отсутствуют в этих растворах, поэтому они могут быть использованы непосредственно на месте производства гипохлорита натрия для приготовления растворов хлорида натрия, используемых при электролизе, причем в составе этих водных растворов уже имеется некоторое количество данного компонента. Экспериментально установлено, что приготовленные растворы (рассолы) хлорида натрия могут быть использованы в производственном процессе получения хлорида натрия и хлора методом электролиза.

В полученных согласно изобретению растворах промышленных вод отсутствует активный хлор, в силу этого, при необходимости, они могут быть сброшены в качестве сточных вод в канализацию. При этом в случае превышения санитарных норм по хлориду натрия сточные воды могут быть разбавлены.

Предлагаемый согласно изобретению способ разрушения гипохлорита натрия в водных растворах осуществляют следующим образом: водные растворы, содержащие гипохлорит натрия, закачивают в реактор, туда же подают смесь ТЭГ и ММАТЭГ или промывные воды со стадии экстрагирования процесса получения ОЭА в количестве 3÷5 дм3 на 1 кг активного хлора, присутствующего в растворе. Затем полученный раствор нагревают до температуры 50÷60°С и перемешивают в течение 15 минут.

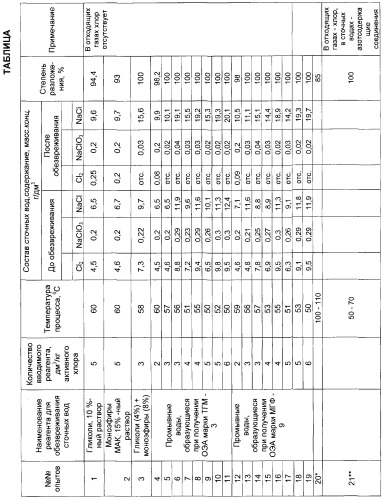

Нижеприведенные примеры 5÷7, 9÷16, 18÷25 иллюстрируют возможность реализации изобретения, а примеры 1÷4, 8, 17, 26÷27 обосновывают его предмет и преимущества.

Пример 1.

В реактор помещают 1000 см3 водного раствора, образующегося при получении гипохлорита натрия, с содержанием активного хлора 4,5 г/дм3, хлората натрия 0,20 г/дм3, хлорида натрия 6,5 г/дм3, добавляют 22,5 см3 водного раствора с содержанием ТЭГ 10,0 мас.%, нагревают до температуры 60°С и перемешивают в течение 15 минут. Получают раствор с содержанием активного хлора 0,25 г/дм3, хлората натрия 0,20 г/дм3, хлорида натрия 9,6 г/дм3. Степень разложения гипохлорита натрия составляет 94,4%.

Пример 2.

В реактор помещают 1000 см3 водного раствора, образующегося при получении гипохлорита натрия, с содержанием активного хлора 5,3 г/дм3, хлората натрия 0,25 г/дм3, хлорида натрия 7,1 г/дм3 и в условиях примера 1 добавляют 26,5 см3 раствора с содержанием ТЭГ 25 мас.%. Получают с содержанием активного хлора 0,18 г/дм3, хлората натрия 0,25 г/дм3, хлорида натрия 10,9 г/дм3. Степень разложения гипохлорита натрия составляет 95,2%.

Пример 3.

В реактор помещают 1000 см3 водного раствора, образующегося при получении гипохлорита натрия, с содержанием активного хлора 4,6 г/дм3, хлората натрия 0,2 г/дм3, хлорида натрия 6,7 г/дм3 и в условиях примера 1 добавляют 23,0 см3 раствора с содержанием ММАТЭГ 15 мас.%. Получают раствор с содержанием активного хлора 0,2 г/дм3, хлората натрия 0,2 г/дм3, хлорида натрия 9,7 г/дм3. Степень разложения гипохлорита натрия составляет 93,0%.

Пример 4.

В реактор помещают 1000 см3 водного раствора, образующегося при получении гипохлорита натрия, с содержанием активного хлора 5,1 г/дм3, хлората натрия 0,30 г/дм3, хлорида натрия 6,9 г/дм3 и в условиях примера 1 добавляют 25,5 см3 раствора с содержанием ММАТЭГ 25 мас.%. Получают раствор с содержанием активного хлора 0,23 г/дм3, хлората натрия 0,3 г/дм3, хлорида натрия 10,7 г/дм3. Степень разложения гипохлорита натрия составляет 95,5%.

Примеры 5-7.

В реактор помещают 1000 см3 водного раствора, образующегося при получении гипохлорита натрия, с содержанием активного хлора 6,2÷9,2 г/дм3, хлората натрия 0,22÷0,30 г/дм, хлорида натрия 8,1÷11,3 г/дм3 и в условиях примера 1 добавляют 24,6÷31 см3 раствора с содержанием ТЭГ 3,0÷4,5 мас.% и ММАТЭГ 5÷10 мас.% Получают раствор, в котором активный хлор отсутствует, содержание хлората натрия составляет 0,02÷0,03 г/дм3, хлорида натрия 13,0÷18,5 г/дм3. Степень разложения гипохлорита натрия составляет 100%.

Пример 8.

В реактор помещают 1000 см3 водного раствора, образующегося при получении гипохлорита натрия, с содержанием активного хлора 4,5 г/дм3, хлората натрия 0,20 г/дм3, хлорида натрия 6,5 г/дм3 и в условиях примера 1 добавляют промывные воды, образующиеся при получении ОЭА марки ТГМ-3 и содержащие ТЭГ 4,5 мас.%, ММАТЭГ 10 мас.%, в количестве 9 см3 (из расчета 2 дм3 на 1 кг активного хлора). Получают раствор с содержанием активного хлора 0,08 г/дм3, хлората натрия 0,20 г/дм3, хлорида натрия 9,9 г/дм3. Степень разложения гипохлорита натрия составляет 98,2%.

Примеры 9-16.

В реактор помещают 1000 см3 водного раствора, образующегося при получении гипохлорита натрия, с содержанием активного хлора 4,6÷9,8 г/дм3, хлората натрия 0,20÷0,30 г/дм3, хлорида натрия 6,5÷12,4 г/дм3 и в условиях примера 1 добавляют промывные воды, образующиеся при получении ОЭА марки ТГМ-3 и содержащие ТЭГ 3,0÷4,5 мас.%, ММАТЭГ 5÷10 мас.%, в количестве 13,8÷57,0 см3 (из расчета 3÷6 дм3 на 1 кг активного хлора). Получают раствор, в котором активный хлор отсутствует, содержание хлората натрия составляет 0,02÷0,04 г/дм3, хлорида натрия 10,1÷20,1 г/дм3. Степень разложения гипохлорита натрия составляет 100%.

Пример 17.

В реактор помещают 1000 см3 водного раствора, образующегося при получении гипохлорита натрия, с содержанием активного хлора 4,6 г/дм3, хлората натрия 0,20 г/дм3, хлорида натрия 7,1 г/дм3 и в условиях примера 1 добавляют промывные воды, образующиеся при получении ОЭА марки МГФ-9 и содержащие ТЭГ 4,5 мас.%, ММАТЭГ 10 мас.%, в количестве 9,2 см3 (из расчета 2 дм3 на 1 кг активного хлора). Получают раствор с содержанием активного хлора 0,09 г/дм3, хлората натрия 0,20 г/дм3, хлорида натрия 10,5 г/дм3. Степень разложения гипохлорита натрия составляет 98,0%.

Примеры 18-25.

В реактор помещают 1000 см3 г/дм3 водного раствора, образующегося при получении гипохлорита натрия, с содержанием активного хлора 4,8÷9,5 г/дм3, хлората натрия 0,21÷0,30 г/дм3, хлорида натрия 6,5÷11,9 г/дм3 и в условиях примера 1 добавляют промывные воды, образующиеся при получении ОЭА марки МГФ-9 и содержащие ТЭГ 3÷4,5 мас.%, ММАТЭГ 5÷10 мас.%, в количестве 13,8÷57,0 см3 (из расчета 3÷6 дм3 на 1 кг активного хлора). Получают раствор, в котором активный хлор отсутствует, содержание хлората натрия составляет 0,02÷0,04 г/дм3, хлорида натрия 10,5÷19,7 г/дм3. Степень разложения гипохлорита натрия составляет 100%.

Пример 26 (известный способ).

В реактор помещают 1000 см3 водного раствора, образующегося при получении гипохлорита натрия, с содержанием активного хлора 4,6 г/дм3, хлората натрия 0,25 г/дм3, хлорида натрия 6,2 г/дм3, нагревают до температуры 110°С и термостатируют при постоянном перемешивании в течение 24 ч. Получают раствор с содержанием активного хлора 0,66 г/дм3, хлората натрия 1,5 г/дм3, хлорида натрия 10,1 г/дм3. Степень разложения гипохлорита натрия составляет 85,0%.

Пример 27 (известный способ-прототип).

В реактор помещают 1000 см3 водного раствора, образующегося при получении гипохлорита натрия, с содержанием активного хлора 4,6 г/дм3, хлората натрия 0,25 г/дм3, хлорида натрия 6,2 г/дм3, нагревают до температуры 65°С, добавляют 1,0 грамм гидроксиламина и термостатируют при постоянном перемешивании в течение 30 мин. Получают раствор, в котором активный хлор отсутствует, содержание хлората натрия составляет 0,03 г/дм3, хлорида натрия 10,4 г/дм3. Степень разложения гипохлорита натрия составляет 100%.

Результаты проведенных экспериментов представлены в таблице.

Как видно из приведенных данных, введение в водные растворы гипохлорита натрия промывных вод, образующихся при получении ОЭА, в количестве менее 3 дм3 и содержащих ТЭГ 4,5 мас.%, ММАТЭГ 10,0 мас.% на 1 кг активного хлора, не позволяет достичь 100%-ной степени разложения, а добавка более 5 дм3 промывных вод с содержанием ТЭГ 4,5 мас.%, ММАТЭГ 10,0 мас.% на 1 кг активного хлора нецелесообразна, т.к. не способствует улучшению состава сточных вод - при 100%-ной степени разрушения гипохлорита натрия уменьшение содержания хлората натрия не наблюдается.

При введении в водные растворы гипохлорита натрия вышеуказанных веществ согласно изобретению повышается производительность способа разрушения гипохлорита натрия в водных растворах за счет уменьшения продолжительности процесса ввиду синергического эффекта увеличения скорости разрушения активного хлора в присутствии смеси триэтиленгликоля и монометакрилата триэтиленгликоля.

Предложенный способ прост в осуществлении по сравнению с известными, может использовать отходы других производств в качестве обезвреживающего реагента, исключает выделение газообразного хлора, что упрощает технологическую схему. Кроме этого, в образующихся в процессе разрушения гипохлорита натрия водных растворах отсутствуют азотсодержащие соединения, и они могут быть использованы для получения растворов хлорида натрия, используемых при электролизе.

Предлагаемый способ помимо разрушения гипохлорита натрия в водных растворах, образующихся при получении товарного гипохлорита, решает вопрос утилизации промывных вод со стадии экстрагирования при производстве ОЭА.

1. Способ разрушения гипохлорита натрия в водных растворах путем обработки водного раствора, содержащего гипохлорит натрия, восстановителем при температуре 50÷60°С, отличающийся тем, что в качестве восстановителя используют водный раствор триэтиленгликоля и монометакрилата триэтиленгликоля при следующем их содержании в нем, мас.%: триэтиленгликоль 3,0÷4,5, монометакрилат триэтиленгликоль 5,0÷10,0, причем раствор триэтиленгликоля и монометакрилата триэтиленгликоля подают на обработку в количестве 3÷5 дм3 в расчете на 1 кг активного хлора.

2. Способ по п.1, отличающийся тем, что в качестве водного раствора триэтиленгликоля и монометакрилата триэтиленгликоля используют промывные воды, образующиеся на стадии экстрагирования при получении диметакрилата триэтиленгликоля.

3. Способ по п.1, отличающийся тем, что в качестве водного раствора триэтиленгликоля и монометакрилата триэтиленгликоля используют промывные воды, образующиеся на стадии экстрагирования при получении [α,ω-метакрил-(бис-триэтиленгликоля)]фталата.