Способ получения органоминеральных удобрений и технологическая линия для его осуществления

Иллюстрации

Показать всеИзобретение относится к сельскому хозяйству и может быть использовано для промышленного производства комплексных гуминовых органоминеральных удобрений, пригодных для любых типов почв. Способ включает смешение каустобиолитов угольного ряда с минеральными удобрениями и щелочами, обезвоживание, гранулирование и тепловую сушку гранул. Предварительно получают гуминовые кислоты и гуматы путем кавитационного диспергирования каустобиолитов в водном растворе щелочей до полного выхода гуминовых кислот с последующим получением гуматов путем добавления гидроксидов, карбонатов и гидрокарбонатов калия, натрия, аммония и кавитационного диспергирования до достижения температуры смеси 80-90°С. Получают органоминеральную составляющую путем кавитационного диспергирования в водной среде лигноцеллюлозного сырья, минеральных удобрений и микроэлементов, а также органоуглеводную составляющую путем кавитационного диспергирования в водной среде городских твердых бытовых отходов до перевода крахмалов в легко усваиваемые вещества, гидролизации жиров до низкомолекулярных карбоновых кислот. После этого осуществляют смешивание всех полученных составляющих удобрения, кавитационную гомогенизацию смеси, обезвоживание, гранулирование и тепловую сушку гранул. Предложена также технологическая линия для получения органоминеральных удобрений. Изобретение позволит получать комплексные гуминовые органоминеральные удобрения для повышения урожайности всех видов культур, улучшения структуры почв посевных площадей, рекультивации нарушенных земель, детоксикации и очистки почв, загрязненных пестицидами, нитратами, промышленными техническими жидкостями. 2 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к сельскому хозяйству и может быть использовано для производства органоминеральных удобрений, пригодных для любых типов почв (подзолистых, серых, лесных, черноземов, сероземов, солончаков и др.). Органоминеральные удобрения понижают растворимость в воде азотистых и калийных составляющих и повышают растворимость в воде фосфорных составляющих, а гуминовые составляющие за счет образования нерастворимых соединений обеспечивают восстановление структуры почв, их детоксикацию от гербицидов. Органоминеральные удобрения являются удобрениями длительного (пролонгированного) действия, которое обеспечивается не только гуминовой составляющей, но и пропиткой органической лигноцеллюлозной составляющей удобрения минеральными веществами и микроэлементами.

Изобретение найдет применение в инженерной (промышленной) экологии для детоксикации и очистки почв и земель, загрязненных органическими и неорганическими экотоксикантами, для рекультивации нарушенных земель, промышленных отвалов и свалок в коммунальном хозяйстве городов и населенных пунктов.

Изобретение позволяет утилизировать не только отходы промышленного и сельскохозяйственного производства, городские твердые бытовые отходы, но и свежие навозы животных и птиц без удаления семян сорных растений.

Известен способ получения жидкого комплексного гуминового удобрения (патент России №2015949), согласно которому жидкие торфогуминовые удобрения получают путем приготовления суспензии торфа в 1/3 объема воды, затем при перемешивании добавляют твердую щелочь и сухой измельченный куриный помет, а затем доливают воду до требуемого количества, соблюдая следующие соотношения исходных компонентов: щелочь-вода-торф-куриный помет = 1-50-2,6-2,6.

В данном способе торф служит источником в основном гумусовых кислот, хотя в нем содержится калия до 0,2%, а азота до 3,8%, фосфора до 2%, а куриный помет - источник макроэлементов, в нем содержится азота до 4,9%, калия до 1,6% и фосфора до 3,5%.

Недостатком известного изобретения является то, что ограничено применение источников гуминовых кислот одним торфом, а в качестве комплексообразующего компонента принят куриный помет.

Известен способ получения гуминовых кислот и устройство для его осуществления (патент России №2042422), согласно которому уголь измельчают, обрабатывают его экстрагентом и акустическими колебаниями, представляющими собой чередование положительных и отрицательных полупериодов смещения пульпы, обработку угля осуществляют при движении пульпы сверху вниз в виде параллельных потоков с увеличивающейся интенсивностью воздействия низкочастотными акустическими колебаниями и в каждый полупериод колебаний осуществляют разгон пульпы в одной группе потоков, а в каждый отрицательный полупериод колебаний осуществляют разгон пульпы в другой группе потоков, причем в обоих случаях ускоренные потоки направляют на жесткие неподвижные перегородки и производят их торможение, при этом часть пульпы из нижней зоны с большой интенсивностью обработки направляют в верхнюю зону с низкой интенсивностью обработки.

Недостатками известного изобретения являются:

- распространение способа получения гуминовых кислот только из угля;

- слабое воздействие на частицы угля в устройстве, имеющем только возбудители акустических колебаний, возникающие в затопленных струях суспензии, и очень малая вероятность возникновения кавитации, имеющей значительно более интенсивные факторы воздействия.

Известен способ выделения гуминовых веществ из природного сырья (патент России №2178777), согласно которому выделение гуминовых веществ из природного гумифицированного материала путем его обработки щелочными растворами, которую проводят раствором щелочи, содержащим дополнительно мочевину и комплексон при соотношении щелочь - мочевина - комплексон = 1,0-1,0-5,0. В известном способе каждая из составляющих щелочной смеси играет свою определенную роль:

- ион щелочного металла гидрофилизует структурные фрагменты гуминовых веществ;

- молекулы мочевины сольватируют концевые части фрагментов гуминовых веществ;

- комплексон удаляет металлические мостионы между структурными фрагментами гуминовых веществ.

В сумме все эти эффекты позволяют разрыхлять и «разбивать» структурированные коллоидные мицеллы и выделять гуминовые вещества из природного гумусового материала без сильного изменения структуры, повышая тем самым выход гуминовых веществ из природного сырья.

Недостатком известного способа является то, что объектом обработки могут быть богатые гумусовые почвы, черноземы, с добавкой торфа, сапропеля и т.д. Способ не предусматривает приготовления комплексных органоминеральных удобрений для всех видов почв (серые, лесные, песчаные, солонцовые и др.).

Известен способ получения солей гуминовых кислот (патент России №2205166), согласно которому процесс жидкофазного окисления смеси щелочного агента с лигносодержащим сырьем, с общим содержанием сухих веществ 12-20%, осуществляется в непрерывном режиме в две стадии. Первая стадия предокисления проводится при температуре 50-190°С и давлении 0,5-3 МПа с одновременной обработкой кислородосодержащим газом до достижения рН 10,5-12,0; а вторая стадия - окисление в тех же условиях при температуре 170-210°С, давлении 0,5-3 МПа до достижения рН 8,5-10.

В качестве лигносодержащего растительного сырья применяется концентрированный раствор лигносульфоната или лигнин, которые окисляются кислородом воздуха. Стадию предокисления проводят раствором перекиси водорода при температуре 50-80°С. После окисления перекисью водорода массу нагревают до температуры 200°С и закачивают в реактор-окислитель, где поддерживается давление 2,5 МПа.

Недостатками известного способа являются:

- необходимость поддержания на первой и второй стадиях обработки сырья высоких температур и высоких давлений;

- потребность во внешних источниках тепловой энергии и сжатом воздухе с давлением, превышающим давления в реакторах;

- сложное аппаратурное оформление, подлежащее регистрации в гостехнадзоре.

Известен способ получения органоминеральных гуминовых удобрений (патент России №2159222), согласно которому гуматосодержащее вещество (торф, сапропель, бурый уголь) обрабатывают химическим реагентом, нитрофосфатом калия, в полученную смесь добавляют азотосодержащее удобрение, мочевину.

Преимуществом данного способа является возможность осуществления процессов гумификации в одной емкости.

Недостатками известного способа являются:

- отсутствие возможности создания однородных гомогенных суспензий;

- длительность процесса гумификации сырья (до 16 суток);

- отсутствие возможности приготовления гранулированных комплексных органоминеральных гуминовых удобрений.

Известен способ получения органоминерального удобрения (патент России №2144014), согласно которому прошедшие стадию компостирования отходы гидролизного производства лигнин и последрожжевой остаток с добавлением в качестве минерального структурообразующего вещества золы от сжигания бурого угля складируются на бетонной площадке и выдерживаются в течение летнего сезона.

Недостатками известного способа являются длительность процесса компостирования отходов гидролизно-дрожжевого производства, непостоянство состава отходов гидролизного производства, медленное образование гуминовых кислот в компостной куче.

Известно органоминеральное удобрение (патент России №2151757), согласно которому комплексное органоминеральное удобрение с повышенным содержанием питательных элементов и гуминовых веществ, компоненты которого отдельно сушат, измельчают до размера частиц менее 70 мкм, затем производят сухое смешивание компонентов, увлажнение и грануляцию.

Недостатками способа приготовления известного органоминерального удобрения являются: отсутствие целенаправленного получения гуминовых кислот, большие энергозатраты на предварительную сушку и тонкодисперсный размол компонентов, отсутствие в составе удобрения лигносодержащих органических компонентов.

Известен способ получения комплексного органоминерального удобрения и активатора (патент России №2189370), согласно которому торф обрабатывают раствором щелочи, полученную смесь вместе с водой пропускают через кавитационный насос, полученную торфоводяную пасту обогащают фосфорными соединениями и активируют раствором серной кислоты.

Недостатками известного способа являются: ограниченность состава сырья, необходимого для получения действительно комплексного органоминерального удобрения, и отсутствие возможности его приготовления для любых видов почв;

сложность внесения пастообразующих удобрений в почву, отсутствие в необходимых количествах таких важных элементов, как азот и калий.

Известен способ получения комплексного органоминерального удобрения (патент России №2219147), согласно которому измельченный бурый уголь в равных долях смешивают с равным количеством мочевины и 1/4 доли измельченным глауконитовым песком. Смесь облучают электромагнитным полем частотой 1500±50 МГц. Полученное комплексное удобрение представляет собой сыпучий порошок темно-синего цвета.

Недостатками известного комплексного удобрения являются: отсутствие лигносодержащей органики, пониженное содержание гуминовых кислот, фосфора и калия.

Известен способ получения гуминосодержащего органоминерального удобрения (патент России №2051884) - прототип, согласно которому повышение агрохимической эффективности удобрения происходит за счет оптимизации его состава таким образом, чтобы при внесении в почву оно оказывало комплексное воздействие на растения и на почву. Исходный бурый уголь подвергается тонкому измельчению до размеров менее 100 мкм, который затем обрабатывается 2-10-процентным водным раствором КОН для получения гуминовых кислот, а в качестве минерального удобрения используют измельченное фосфоросодержащее удобрение, измельченные известняк и глауконитовый песок. В качестве пластификатора используют раствор мочевины. Из полученной смеси формируют гранулы, которые сушат.

Недостатками известного способа получения гуминосодержащего органоминерального удобрения являются следующие:

- получение гуминовых кислот предусматривается только из бурых углей;

- в составе удобрений нет лигносодержащих органических составляющих, способствующих накоплению гумуса в почве и поддержанию жизнедеятельности почвенных бактерий (сапрофиты, гетеротрофы);

- все компоненты удобрения подлежат измельчению до размера менее 100 мкм, что связано с большими энергозатратами;

- отсутствие возможности утилизации твердых бытовых отходов городов;

- отсутствие возможности утилизации зол ТЭЦ в качестве поставщика микроэлементов.

Известен способ получения гранулированного органоминерального удобрения (патент России №2198152), согласно которому полужидкий навоз, влагопоглощающий материал, наполнитель и минеральные добавки, дозировано поданные в смеситель, смешиваются, затем полученную массу гранулируют в барабане. Гранулы обезвоживают в биотермическом помещении. Готовые удобрения обогащают азотофиксирующим или фосфоромобилизующим биологическим препаратом.

Недостатками известного способа являются:

- низкая производительность оборудования из-за отсутствия принудительной сушки полученных гранул;

- недостаточное воздействие на влагопоглощающие материалы с целью их глубокой пропитки компонентами жидкого навоза и минеральных добавок;

- отсутствие возможности получения калиброванных гранул одинакового размера;

- отсутствие в технологической линии возможности приготовления гуминовых кислот.

Известен способ получения органоминерального удобрения (патент России №2140408) - прототип, согласно которому в известной технологической линии производят смешение торфа, карбамида, солей калия, фосфатов аммония, грануляцию смеси и сушку продукта в токе топочных газов. Компоненты перед гранулированием смешивают до образования однородной массы, соответствующей заданному химическому составу удобрения, к ней добавляют ретур продукта, пыль для создания сыпучести массы и улучшения гранулообразования. Процесс сушки продукта ведут во взвешенном слое в токе топочных газов при их начальной температуре 450÷470°С, при средней скорости теплоносителя 45-60 м/сек в течение 1,25-2,5 сек в аппарате труба-сушилка.

Недостатками известного способа получения органоминерального удобрения (с точки зрения возможностей технологической линии) являются:

- недостаточная пропитка органической составляющей удобрения минеральными компонентами из-за короткого технологического цикла и отсутствия оборудования, обеспечивающего его усиленную пропитку;

- ограниченность применения компонентов удобрения (органическая часть);

- отсутствие оборудования для приготовления гуминовых кислот;

- недостаточно технологичное оборудование для сушки полученных гранул (касается обеспечения скорости движения топочных газов);

- отсутствие оборудования для измельчения компонентов удобрения и их гомогенизации;

- отсутствие оборудования для обработки лигносодержащих компонентов удобрения (солома, опилки, костра льна, шелуха и т.д.);

- отсутствие оборудования для переработки и использования твердых бытовых отходов в качестве компонентов удобрения.

Техническими задачами заявляемого изобретения являются:

1. Одной из задач заявляемого изобретения является задача по созданию кавитационного способа получения гуминовых кислот и гуматов такого состава, структуры и в таких условиях, используя кавитацию для разрыва Ван-Дер-Ваальсовых связей, которые позволили бы производить в промышленных масштабах без значительных энергетических и временных затрат, при малом расходе щелочи гуминовые кислоты и гуматы, обладающие сорбционными, ионообменными, комплексообразующими, хелатообразующими и биологически активными свойствами при максимальном использовании физико-химического потенциала исходного сырья - каустобиолитов угольного ряда, а именно: торфа, бурого угля, окисленного бурого угля, окисленных каменных углей, горючих сланцев. Максимально использовать способность получаемых компонентов в синергетическом единстве природно-гидратированных и гидролизованных гуминоминеральных комплексов и минеральных компонентов создавать условия для последующего раскрытия и усиления положительных свойств гуминовых кислот и гуматов, образования прочных физико-химических, химических и механических связей во вновь образованных комплексах: гуминовой и минеральной частей, гуминовой и органической частей удобрений и почв.

2. Еще одной задачей изобретения является создание компонента удобрения такой структуры и состава, а также способ его получения в таких режимах и на таких установках, которые позволили бы производить в промышленных масштабах органоминеральную составляющую удобрения путем кавитационной деструкции клеточных структур и клеточных стенок лигноцеллюлозного сырья (солома, древесные опилки, подсолнечная лузга, костра льна, шелуха, навоз и т.д.), а также интенсивной пропитки лигноцеллюлозного сырья водным раствором, содержащим азот, фосфор, калий и набор микроэлементов. Обеспечить в условиях кавитационного воздействия на лигноцеллюлозосодержащее сырье за счет одновременно протекающих процессов дегазации, ионизации, тепло- и массообмена, кавитационно-кумулятивного воздействия не только расщепление клетчатки, но и частичный гидролиз компонентов растительного сырья, а также получение низкомолекулярного и высокореакционноспособного лигнина.

3. Еще одной задачей изобретения является создание компонента удобрения такой структуры и состава, а также способа его получения в таких режимах и на таких установках, которые позволили бы производить в промышленных масштабах органоуглеводную составляющую удобрения путем кавитационной деструкции лигноцеллюлозной составляющей городских твердых бытовых отходов (например: бумаги, круп, каш и т.д.). Создание условий для протекания физико-химических и биохимических процессов ферментативного сбраживания крахмалосодержащих отходов, перевода крахмала, содержащегося в твердых бытовых отходах, в вещества, которые легко усваиваются почвенными бактериями (сапрофитами и гетеротрофами), а именно моно-, ди- и трисахариды (глюкоза, фруктоза, сорбоза и т.д.). Создание условий для расщепления белков, катализируемых протеазами.

4. Еще одной задачей изобретения является обеспечение кавитационного угнетения всех гнилостных бактерий и микробов, а также семян сорных растений, не потерявших своей всхожести за время нахождения в растительном сырье, навозе или в твердых бытовых отходах.

5. Еще одной задачей изобретения является разработка технологической линии для кавитационного приготовления гуминовых кислот и гуматов, линии для кавитационного приготовления лигноцеллюлозной органоминеральной составляющей удобрения, линии для кавитационного приготовления органоуглеводной составляющей удобрения из городских твердых бытовых отходов, приготовления гомогенной обеззараженной и безсемянной суспензии, обеспечения вакуумного обезвоживания полученной суспензии до необходимой влажности, гранулирования, сушку гранул и получение гранулированных комплексных гуминовых органоминеральных удобрений.

Техническим результатом изобретения является способ получения комплексных гуминовых органоминеральных удобрений. Состав удобрения является комплексным, так как представляет собой органическую, гуминовую и минеральную (набор N, Р, К, макро- и микроэлементов) составляющие, которые могут быть приготовлены с учетом состояния почв, наличия в них гумусовых и гуминовых составляющих, наличия макро- и микроэлементов, а также наличия пестицидов и ядохимикатов. Продукция, получаемая по предлагаемому способу, применяется в открытом и защищенном грунте во всех климатических зонах для всех культур (деревья, кустарники, овощные, корнеплоды, плодово-ягодные, бобовые, зерновые, бахчевые, декоративные, травы, цветы).

Технический результат достигается тем:

а) Что в кавитационном способе получения гуминовых кислот и гуматов, включающем кавитационную обработку каустобиолитов угольного ряда раствором щелочи, согласно изобретению проводят физико-химическое разложение каустобиолитов, для чего пропускают смесь какого-либо представителя каустобиолитов (торф, бурый уголь, бурый окисленный уголь, окисленный каменный уголь, горючие сланцы) с водой через кавитационный диспергатор. Полученную за счет протекающих кавитационных процессов каустобиолито-водяную пасту, которая в процессе кавитационной обработки разогревается, перемешивается, в ней происходят деструкция и расщепление крупных молекул на радикалы, диспергируют до полного выхода гуминовых кислот, который происходит при достижении температуры смеси 85-90°С. В случае необходимости получения гуматов в каустобиолитовую пасту добавляют гидроксиды, карбонаты и гидрокарбонаты калия, натрия аммония до полного перевода гуминовых кислот в гуматы калия, натрия, аммония, для этого всю массу пропускают через кавитационный диспергатор до тех пор, пока ее температура не достигает 80-90°С и «загустевания» суспензии. Полученный продукт обладает высокой сорбционной, ионообменной, комплексообразующей, хелатообразующей, флокулирующей, коагулирующей и биологической активностью. Содержание основных компонентов определяется исходным составом используемого торфа, бурого окисленного угля, каменного угля, горючих сланцев, содержание природно-гидратированных гуминовых кислот в котором должно быть не менее 20%, зольность не должна превышать 30%, а выход летучих веществ не более 40%.

Сущность кавитационного воздействия заключается в следующем.

При прохождении смеси каустобиолитов с водой через кавитационный диспергатор, в конструктивно задуманных местах которого существуют зоны пониженного и повышенного давления, смесь подвергается резким знакопеременным нагрузкам. При понижении в смеси давления ниже давления водяных насыщенных паров (в зависимости от давления и температуры) в смеси интенсивно вскипающая вода образует множество кавитационных пузырьков. При перемещении смеси в зону повышенного давления пузырьки исчезают, схлопываются, в точках исчезновения которых, как известно, возникают локальные зоны с высокими температурами и давлениями. Если пузырьки сохранили на момент исчезновения шарообразную форму, то все коллизии происходят в центре бывшего пузырька, а если форма пузырька была деформирована гидродинамическими условиями, то при исчезновении происходит образование высокоэнергичных кумулятивных струек. Порождаемые ими ударные волны обладают энергией, превышающей не только Ван-Дер-Ваальсовские связи, но и С-С связи в органических соединениях, что обеспечивает дезинтеграцию и деструкцию каустобиолитов, инициируются и интенсифицируются физико-химические процессы переработки исходного сырья.

б) Что в кавитационном способе получения органоминеральной составляющей удобрения, включающем кавитационную обработку лигноцеллюлозного сырья из лесной растительности или сельскохозяйственных растений древесной или недревесной природы, которую проводят путем кавитационного измельчения и интенсивной пропитки водным раствором, содержащем набор азотных, фосфорных и калийных удобрений, а также необходимых микроэлементов. Кавитационное диспергирование и деструкция схожи с процессами диспергирования каустобиолитов. Энергией ударных волн от схлопнувшихся кавитационных пузырьков осуществляется деструкция клеточных структур и клеточных стенок лигноцеллюлозного сырья (солома, древесные опилки, подсолнечная лузга, костра льна, шелуха, навоз и т.д.). В результате многократного воздействия ударных волн растительное сырье разволокняется, измельчается и интенсивно пропитывается раствором минеральных удобрений.

Капиллярная диффузия или массопроводность является лимитирующей стадией при пропитке лигноцеллюлозного сырья. Между диаметром капилляра в сырье и частотой кавитационного воздействия, при которой возникает кавитация в устьи капилляра данного диаметра, существует зависимость

где Φ - диаметр капилляра, м;

ν - вязкость жидкости в капилляре, м2/сек;

ω - частота кавитационных колебаний, Гц/сек.

В растительном сырье диаметр микрокапилляров составляет от 5 до 10 мкм, а частота кавитационных колебаний, необходимая для возникновения кавитации в устьи капилляра, при этом составляет примерно 20 кГц. Таким образом, кавитационная обработка растительного сырья с частотой колебаний 20 кГц и более способствует интенсивной пропитке лигноцеллюлозных материалов раствором азотных, фосфорных и калийных удобрений. Таким образом, кавитационная деструкция лигноцеллюлозного сырья и его интенсивная пропитка минеральными удобрениями в сочетании с гуминовыми кислотами и гуматами обеспечивает пролонгированную выдачу корням растений быстрорастворимых азотных и калийных удобрений и перевод в более растворимые в воде формы фосфорных удобрений. В процессе приготовления органоминеральной составляющей удобрения в суспензию вносят отходы промышленного производства, содержащие микроэлементы. В качестве примера предлагаем использовать отходы цементного производства, содержащие силикаты кальция, углекислый кальций, окись кальция.

Другим, крупнотоннажным источником микроэлементов могут служить золы ТЭЦ. Например, окисленные (сажистые) угли кузнецкого угольного бассейна, пригодные для приготовления гуминовой составляющей удобрения, так как содержат природно-гидратированные гуминовые кислоты в пределах 79,3÷84,1%, а их золы содержат:

Al2О3 - 13,3-15,8%;

Fe2O3 - 2,7-5,2%;

СаО - 1,7-2,4%;

MgO - 0,8-l,5%;

Na2O - 0,48-0,7%;

К2O - 1,6-2,9%;

TiO2 - 0,2-0,99%;

P2O5 - 0,05-0,2%;

MnO2 - 0,22-1,2%;

SO3 - 0,3-0,8%.

Для определения оптимального состава удобрения, соотношения элементов в нем, наличия микроэлементов и т.д. необходимо учитывать потребность конкретных видов почв, для которых готовится данное удобрение.

в) Что в кавитационном способе получения органоуглеродной составляющей удобрения путем глубокой кавитационной диспергации и деструкции лигноцеллюлозной составляющей твердых бытовых отходов, включающем их сортировку, предварительное измельчение и кавитационное диспергирование в водной среде. В результате кавитационного воздействия на смесь, состоящую из твердых бытовых отходов и воды, происходит ее дегазация, ионизация, диспергирование, тепло- и массобмен, расщепление клетчатки растительных компонентов и их частичный гидролиз. В результате крахмал, содержащийся в исходном сырье, превращается в вещества, которые легко усваиваются почвенными бактериями (сапрофитами и гетеротрофами). В кавитационном диспергаторе создаются условия (температура, давление, рН), необходимые для протекания физико-химических и биологических процессов ферментативного сбраживания крахмала. То есть интенсивное кавитационное воздействие, градиентное возрастание температуры при оптимальном рН приводит к тому, что более 50% крахмала, содержащегося в твердых бытовых отходах, переходит в вещества, которые легко усваиваются почвенными бактериями. Такими веществами чаще всего бывают моносахариды, дисахариды, трисахариды (глюкоза, фруктоза, сорбоза, галактоза и т.д.), жир, содержащийся в твердых бытовых отходах, гидролизуется под действием кавитации до низкомолекулярных корбоновых кислот и углекислого газа, а белок гидролизуется до аминокислот и пептидов. Лигнин (как один из компонентов растительного материала, который входит в остатки неперевариваемой пищи) гидролизуется до бензолполикарбоновых кислот.

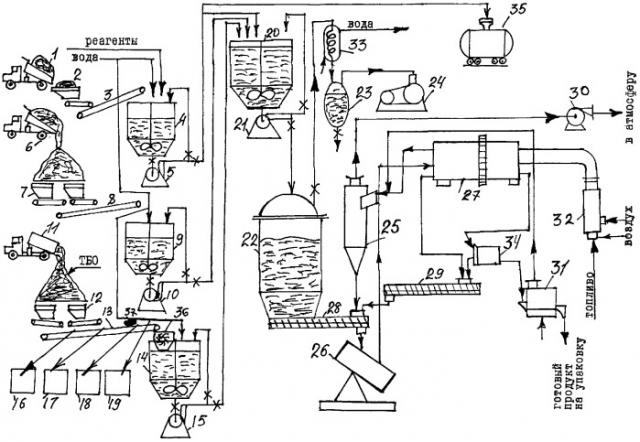

г) Что разработана, чертеж, универсальная технологическая линия для кавитационного получения любых комплексных гуминовых органоминеральных удобрений, включающая:

- линия получения гуминовых кислот и гуматов, которая состоит из следующего оборудования:

1 - самосвал для подвоза измельченных до 0-10 мм каустобиолитов;

2 - весовой дозатор для подачи каустобиолитов;

3 - ленточный конвейер;

4 - смеситель;

5 - кавитационный диспергатор мокрого помола каустобиолитов;

35 - емкость для товарных гуминовых кислот или гуматов;

- линия приготовления органоминеральной составляющей удобрения, включающая:

6 - автомобиль для перевозки измельченного лигноцеллюлозного сырья;

7 - весовые дозаторы для подачи лигноцеллюлозного сырья;

8 - ленточный конвейер;

9 - смеситель;

10 - кавитационный диспергатор мокрого помола лигноцеллюлозного сырья;

- линия приготовления органоуглеводной составляющей из твердых бытовых отходов, которая состоит из следующего оборудования:

11 - автомобиль для перевозки твердых бытовых отходов;

12 - весовые дозаторы подачи твердых бытовых отходов;

13 - ленточный конвейер-сортировщик;

14 - смеситель;

15 - кавитационный диспергатор мокрого помола твердых бытовых отходов;

16 - контейнер для сбора металлических отходов из (Т.Б.О.);

17 - контейнер для сбора пластмасс;

18 - контейнер для сбора прочих отходов (дерево, бетон, кирпич и т.д.);

19 - контейнер для сбора битого стекла и стеклотары;

37 - магнитный железоотделитель;

36 - измельчитель твердых бытовых отходов;

- линия гомогенизации жидких удобрений, вакуумного обезвоживания суспензии, гранулирования и сушки гранулированных удобрений, включающая:

20 - смеситель-гомогенизатор;

21 - кавитационный диспергатор-гомогенизатор;

22 - вакуумный рессивер для обезвоживания гомогенизированных жидких удобрений;

23 - емкость для сбора конденсата;

33 - теплообменник для конденсации жидкостей;

24 - вакуумный насос;

25 - циклон-пылеуловитель;

26 - гранулятор;

27 - сушильная печь;

28 - винтовой конвейер;

29 - винтовой конвейер для подачи пылевидных материалов;

30 - вентилятор;

31 - холодильник;

32 - теплогенератор;

34 - классификатор.

Заявляемый способ приготовления комплексных гуминовых органоминеральных удобрений осуществляют следующим образом.

Предварительно подсушенные до влажности 25-30% каустобиолиты, большая часть из которых обладает высокой природной влажностью (торф и угли), что делает их липкими и осуществить их измельчение традиционными способами становится трудно из-за залипания бункеров и течек, забивания дробилок и измельчающих устройств, самосвалом доставляют к линии приготовления гуминовых кислот и гуматов. Весовым дозатором каустобиолиты направляются в смеситель, в который подаются вода и щелочь. Полученная смесь направляется в кавитационный диспергатор, который, закачивая ее из смесителя, после обработки вновь возвращает ее в смеситель. В процессе кавитационного диспергирования одновременно происходит физико-химическое разложение каустобиолитов. Полученная за счет протекающих кавитационных процессов каустобиолито-водяная пастообразная суспензия интенсивно разогревается, перемешивается. Одновременно происходят деструкция и расщепление длинных молекул на более мелкие, на концах оборванных межмолекулярных связей образуются радикалы, одновременно в воде также образуются гидроксильные группы и водородные радикалы, которые присоединяются к органическим радикалам с образованием разнообразных углеводородных соединений. Кавитационную обработку каустобиолито-водяной суспензии проводят до полного выхода гуминовых кислот, который происходит при достижении температуры смеси 85-90°С.

В случае необходимости получения гуминовых кислот как товарного продукта, который в дальнейшем будет использован за пределами технологической линии, полученная суспензия направляется в емкость для хранения гуминовых кислот. В случае использования гуминовых кислот и гуматов для приготовления удобрений в полученную суспензию добавляют гидроксиды, карбонаты и гидрокарбонаты калия, натрия, аммония до полного перевода гуминовых кислот в гуматы калия, натрия, аммония. Для осуществления полного перевода гуминовых кислот в гуматы суспензию пропускают через кавитационный диспергатор до тех пор, пока ее температура не достигнет 80-90°С. Полученный продукт темно-бурого или черного цвета, обладает высокой сорбционной, ионообменной, коплексообразующей, хелатообразующей, флокулирующей, коагулирующей и биологической активностью. Содержание основных компонентов в приготовленном продукте определяется исходным составом каустобиолитов, в которых содержание природно-гидратированных гуминовых кислот должно быть не менее 25%, зольность не более 30%, а выход летучих веществ не более 40%, и корректируется в процессе приготовления гуматов добавлением необходимых элементов. В дальнейшем гуматы подаются для смешивания с органоминеральными составляющими в соответствующий смеситель.

Предварительно измельченное лигноцеллюлозное сырье, привезенное автомобилем, подается весовыми дозаторами, а затем ленточным конвейером в смеситель. В смеситель заливается вода и подаются минеральные удобрения, необходимые минеральные добавки и микроэлементы. Смесь подается в кавитационный диспергатор, а из него обратно в смеситель. В процессе кавитационного диспергирования осуществляется деструкция клеточных структур и клеточных стенок лигноцеллюлозного сырья (солома, древесные опилки, кора, хвоя, подсолнечная лузга, костра льна, шелуха, навоз и т.д.). В результате кавитационного воздействия растительное сырье расщепляется вдоль волокон, измельчается и интенсивно пропитывается раствором минеральных удобрений, минеральных добавок и микроэлементов, а также интенсивно разогревается. При достижении полученной суспензией температуры 70-80°С она подается для перемешивания с другими компонентами удобрения в смеситель.

Твердые бытовые отходы, доставленные специализированным автомобилем, весовыми дозаторами подаются на ленточный конвейер-сортировщик, на котором по мере продвижения твердых бытовых отходов из них отделяются металлические изделия, пластмассовые и иные составляющие, битое стекло и стеклотара, оставшаяся органоуглеводная масса измельчается и поступает в смеситель. Из смесителя разбавленная водой органоуглеводная масса направляется в кавитационный диспергатор, в котором интенсивно измельчается, разогревается. В результате кавитационного воздействия на получаемую смесь происходит ее дегазация, ионизация, расщепление растительных компонентов и их частичный гидролиз. В результате гидролиза крахмал, содержащийся в сырье, превращается в вещества, которые легко усваиваются почвенными бактериями (сапрофитами и гетеротрофами). Такими веществами чаще всего бывают моносахариды, дисахариды, трисахариды (глюкоза, фруктоза, сорбоза, мальтоза, галактоза и т.д.).

Жир, содержащийся в твердых бытовых отходах, гидролизируется под действием кавитации до низкомолекулярных карбоновых кислот и углекислого газа, белок - до аминокислот и пептидов, а лигнин - до бензолполикарбоновых кислот.

Поданные в необходимых пропорциях в смеситель гуминовые кислоты и гуматы, органоминеральная и органоуглеводная составляющие удобрения перемешиваются в смесителе и гомогенизируются в кавитационном диспергаторе, направляются в вакуумный рессивер, в котором разогретая до 70-80°С гомогенная масса легко обезвоживается до влажности, необходимой для осуществления грануляции. Винтовым конвейером обезвоженная масса подается в гранулятор, затем в сушильную печь, холодильник, а затем на упаковку в виде гранулированных, обеззараженных, комплексных гуминовых органоминеральных удобрений.

Технологическая линия для осуществления способа приготовления комплексных гуминовых органоминеральных удобрений работает следующим образом.

Измельченные каустобиолиты, завезенные после измельчения до размера 0-10 мм, весовым дозатором - 2 подаются на ленточный конвейер - 3, а затем в смеситель - 4. В этот же смеситель подаются в соответствующей пропорции вода и щелочи. Поступающая из смесителя 4 в диспергатор 5 смесь подвергается интенсивному диспергированию, разогреву и т.д., по окончании всех физико-химических процессов и разогрева полученной суспензии до 70-80°С гуминовые кислоты подаются в товарную емкость 35.

Для получения гуматов в емкость 4 добавляют гидроксиды, карбонаты и гидрокарбонаты калия, натрия, аммония и продолжают диспергатором 5 обрабатывать суспензию до полного выхода гуматов, который завершается при наборе суспензией температуры 80-90°С. Далее полученную суспензию гуматов либо перекачивают диспергатором 5 в емкости для товарных гуматов, либо дозированно в смеситель 20.

Для получения органоминеральной составляющей удобрения предварительно измельченное лигноцеллюлозное сырье, доставленное автомобилем 6, весовыми дозаторами 7, а затем ленточным конвейером 8, подается в смеситель 9. В этот же смеситель подается вода, минеральные удобрения, микроэлементы и другие добавки. Полученная смесь из смесителя 9 подается в кавитационный диспергатор 10 и возвращается обратно по трубопроводу. В процессе кавитационного диспергирования и протекания физико-химических процессов согласно заявляемому способу смесь интенсивно разогревается и при достижении температуры 70-80°С диспергатором 10 перекачивается в смеситель 20.

Для получения ограноуглеводной составляющей удобрения твердые бытовые отходы автомобилем 11, а затем весовыми дозаторами доставляются на ленточный конвейер-сортировщик 10. По мере перемещения конвейером отходов из них удаляются металлические отходы и предметы в контейнер 16, пластмассовые и полиэтиленовые изделия в контейнер 17, неметаллические отходы (дерево, кирпич, бетон) в контейнер 18, битое стекло и стеклотара в контейнер 19, магнитным железоотделителем из массы отходов извлекаются пропущенные железные предметы, а также трудноразличимые иглы, булавки и т.д. Затем масса отходов подается в измельчитель 36, после которого направляется в смеситель 14. В смеситель 14 подается и вода в необходимых количествах, а затем смесь направл