Биметаллическая тормозная колодка

Иллюстрации

Показать всеИзобретение относится к области железнодорожного транспорта, а именно к тормозным колодкам железнодорожного подвижного состава. Биметаллическая тормозная колодка содержит дугообразно изогнутый чугунный брус с приливом, под клиновидную чеку, для крепления в колодкодержателе. В теле чугунного бруса продольными рядами размещены цилиндрические вставки, выполненные из материала более высокой абразивности, чем материал бруса. Вставки прикреплены точечной сваркой к стальному каркасу, размещенному на тыльной стороне бруса. Вставки размещены двумя группами, в каждой группе вставки расположены двумя параллельными рядами. Крайние цилиндрические вставки в рядах выполнены с кольцевыми канавками на боковой поверхности. Группы вставок разделены участком без вставок Р. Стальной каркас имеет профильный участок, охватывающий прилив чугунного бруса, с отверстиями в боковой поверхности на уровне отверстия в приливе, для фиксации колодки клиновой чекой. Достигается повышение сбалансированного ресурса, надежности, эффективности, простоты обслуживания колодок, увеличение ресурса колес подвижного состава за счет уменьшения износа их тормозными биметаллическими колодками и улучшение качества колодок. 14 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к железнодорожному транспорту и касается тормозного оборудования, применяемого преимущественно на товарном и пассажирском подвижном составах, а также может использоваться на других видах транспорта в тормозных системах.

Известна тормозная колодка, содержащая дугообразную отливку в виде бруса прямоугольного сечения, при этом в теле бруса со стороны рабочей трущейся поверхности выполнены, по крайней мере, два параллельных ряда отверстий, ось которых параллельна боковой стороне колодки, и в них закреплены цилиндрические вставки, выполненные из материала, имеющего более высокую абразивность, чем материал бруса, размещены в шахматном порядке, и при этом в ближнем к одной поверхности ряду отверстий больше, чем в последующем ряду. Авторское свидетельство №1643266, М. кл. В61Н 1/00, Бюл. №15, 23.04.91 г.

Недостатком известной тормозной колодки является быстрый износ из-за распространения задира по всей поверхности колодки, что влечет за собой износ самой колодки, снижение тормозного эффекта при больших скоростях 80-90 км/ч за счет перегрева вставок, а также преждевременного выхода из строя за счет возникновения трещин оси, соединяющей центры вставок, вдоль бруса.

Наиболее близкой является тормозная колодка, содержащая дугообразную отливку в виде бруса прямоугольного сечения, в котором закреплены вставки, выполненные из материала с более высокой абразивностью, чем материал бруса. Вставки в каждом продольном ряду смещены относительно друг друга и в поперечном направлении относительно оси ряда. Вставки в смежных параллельных рядах образуют наклонные поперечные ряды. Патент №2025352, М. кл. В61Н 1/00, Бюл. №24, 30.12.94.

Недостатком устройства является сложность установки вставок и трудоемкость технологии изготовления как самих вставок, так и колодки. Вставки комплектуются в пакет привариванием их ручной сваркой к продольной пластине шириной не более 0,5 диаметра вставки и на жеребейках (легких подставках) размещаются в литейных формах, что не дает точного размещения пакетов вставок. Кроме того, как показала практика, при заливке расплавленного чугуна в форму происходит смещение пакета вставок с установленного места, что приводит к неравномерному размещению и как следствие неравномерному воздействию вставок на трущуюся поверхность колеса, поэтому тормозной эффект колодки снижен. Конструкция колодки не обеспечивает надежный и достаточный теплоотвод и охлаждение рабочей части колодки, обеспечивающих сохранение коэффициента трения при температуре 900°С.

Задачей изобретения является повышение сбалансированного ресурса, надежности, эффективности, простоты обслуживания колодок, увеличение ресурса колес подвижного состава, за счет уменьшения износа их тормозными биметаллическими колодками, улучшение технологии изготовления колодок с улучшением их качества.

Поставленная задача достигается тем, что предлагается колодка новой конструкции.

Биметаллическая тормозная колодка содержит дугообразно изогнутый чугунный брус, выполненный литьем чугуна в форму, в теле которого продольными рядами размещены цилиндрические вставки, выполненные из материала более высокой абразивности, чем материал бруса. Она дополнительно на тыльной стороне имеет стальной каркас в виде пластины с участками, повторяющими форму дугообразно изогнутого бруса и расположенного между ними в средней части профильного участка, в виде П-образного выступа с отверстиями в боковой поверхности, для фиксации колодки клиновой чекой в колодкодержателе. Вставки размещены двумя группами, в каждой группе вставки расположены двумя параллельными рядами, группы вставок разделяют участок без вставок Р.

Вставки выполнены из жаростойкой стали.

Параллельные ряды вставок развернуты относительно продольной оси тела колодки на угол α=15°-20° в одном направлении в обеих группах.

Площадь участка Р без вставок между группами вставок определяют по формуле:

P=(0,17÷0,19)×R,

где Р - площадь участка без вставок;

R - полная рабочая поверхность колодки.

Каждая из двух групп цилиндрических вставок содержит 16-24 вставок. Каждый из рядов в группе включает от 8-12 вставок.

Рабочая поверхность тормозной колодки и вставки со стороны рабочей поверхности выполнены с уклоном 1:20.

Площадь Т рабочей поверхности колодки без вставок рассчитывают по формуле:

Т=(4,2÷8,2)×t,

где Т - площадь рабочей поверхности;

t - сумма рабочих поверхностей вставок.

Диаметр d цилиндрической вставки находят по формуле:

d=(0,15÷0,30)×В,

где d - диаметр цилиндрической вставки;

В - ширина рабочей поверхности колодки.

Расстояние К между центрами цилиндрических вставок в ряду группы находят по формуле:

К=(0,065÷0,085)×L,

где К - расстояние между центрами цилиндрических вставок в ряду;

L - длина колодки.

Расстояние между рядами вставок N в каждой группе находят по формуле:

N=(0,40÷0,46)×В,

где N - расстояние между рядами вставок в каждой группе;

В - ширина полной рабочей поверхности колодки.

Длину цилиндрической вставки А находят по формуле:

А=(0,96÷0,97)×Н,

где А - длина цилиндрической вставки;

Н - толщина колодки без толщины пластины стального каркаса.

Все цилиндрические вставки со стороны рабочей поверхности колодки при литье чугунного бруса заливают 2-3-х миллиметровым слоем чугуна.

Абразивность бруса колодки S находят по следующей зависимости:

S=(0,6÷0,7)×М,

где S - абразивность бруса колодки;

М - абразивность вставки.

Стальные вставки закреплены на пластине стального каркаса точечной электросваркой.

Четыре крайних цилиндрических вставки в рядах выполнены с кольцевыми канавками на боковой поверхности.

Новизна изобретения заключается в конструктивных особенностях колодки.

Технический результат, который может быть получен при использовании изобретения, заключается в равномерном износе колодок, что обеспечивает сбалансированность их обслуживания и синхронность замены. Стальные вставки в совокупности со стальной лентой тыльной части колодки обеспечивают надежный теплоотвод и охлаждение рабочей части колодки. Конструкция колодки и материал вставок, из которого они изготовлены, обеспечивают возникновение упругопластического трения. Высокие механические свойства, превосходящие биметаллические и цельные чугунные колодки, позволяют эксплуатировать ее при конечной стадии износа перед заменой, при толщине до 0,16 первоначального размера ее толщины. Обеспечивается упругостное трение и сохранение коэффициента трения при температуре колодок при 1100°С, увеличивается срок службы колодки.

Заявленная колодка является дальнейшим развитием известного семейства биметаллических колодок. В тормозной колодке ее задняя часть (нерабочая, установочная) выполнена в виде стального каркаса, представляющего собой пластину с участками, повторяющими форму дугообразно изогнутого бруса и расположенного между ними в средней части профильного участка, в виде П-образного выступа, с отверстиями в боковой поверхности, для фиксации колодки клиновой чекой.

На пластине размещены и закреплены точечной сваркой цилиндрической формы вставки с установкой группами, причем в каждой группе вставки могут быть различного диаметра и количества в зависимости от необходимого ресурса колодки. Это позволяет точно разместить вставки в теле колодки, избегая их смещения при заливке чугуном, и значительно снижает брак при изготовлении и улучшает качество колодки.

После такой комплектовки пластины цилиндрическими вставками и их жесткого закрепления на ней контактной точечной электросваркой, в сущности, готовая тыльная часть колодки укладывается в литейную форму и заливается расплавом чугуна. В результате получаем на стальной пластине чугунную отливку с размещенными внутри ее мягкими стальными вставками из жаростойкой стали. Колодки маркируются в соответствии с ресурсом, который регулируется количеством и диаметром вставок.

Изготовление вставок из прутка на гильотинных ножницах и формирование их в пакет непосредственно на стальном каркасе колодки точечной электросваркой позволяет автоматизировать весь процесс изготовления колодки, в том числе и заливку заготовки расплавом чугуна, и освобождение колодки от формы (изложницы), что в целом резко снижает себестоимость колодок.

Размещение вставок в ряду группы на расстоянии между центрами 0,065-0,085 длины колодки, расстоянием между рядами вставок 0,40÷0,46 ширины полной рабочей поверхности колодки, а также наличие участка площадью Р без вставок, обеспечивает эффективный режим торможения за счет улучшения теплоотвода на тыльную сторону через стальные вставки в совокупности со стальной пластиной тыльной части колодки и охлаждение рабочей части колодки, что исключает перегрев колодки, а значит гарантирует, что при высоких скоростях торможения и при работе тормозов на затяжных длительных уклонах вставки не перегреются и не "потекут".

Диапазоны соотношения размеров, введенных в формулу изобретения, в качестве существенных отличительных признаков были установлены экспериментально в результате проведенных стендовых испытаний.

Смещение рядов вставок за счет их отклонения от продольной оси колодки на α=15°-20°, выбранное расстояние между центрами вставок в ряду, расстояние между рядами в каждой группе позволяют обеспечить при необходимости максимальное перекрытие по ширине трущейся поверхности колодки вставками, что обеспечивает минимальный износ колодки и равномерность истирания на всю высоту колодки по всей ее поверхности, что сказывается на увеличении ресурса колодки, а также снижает износ колеса с учетом средних скоростей торможения. Сближая или удаляя ряды вставок можно изготавливать колодки на различные максимальные скорости торможения.

Соблюдение соотношений: площади трущейся рабочей поверхности колодки без вставок Т в зависимости от суммы рабочих поверхностей вставок t и диаметра цилиндрической вставки d от ширины рабочей поверхности колодки В, обеспечивают эффективное торможение в различном диапазоне скоростей движения подвижного состава.

В практической эксплуатации выявлены, в силу различных конструктивных усилий на тормозные колодки, различные ресурсы одинаковых колодок на крайних и средних осях трехосных и других вагонных тележках подвижного железнодорожного состава, что приводит к увеличению случаев технического обслуживания тормозов, т.е. замены изношенных колодок на средних осях, тогда как на крайних осях колодки изношены всего на 70-80%. Для ликвидации этих случаев и сбалансированности износа колодок для их синхронной замены появляется возможность использования колодок с различным ресурсом, который легко регулируется количеством и диаметром вставок, а так же их материалом.

Рабочая поверхность тормозной колодки и вставки со стороны рабочей поверхности выполнены с уклоном 1:20. Это позволяет увеличить трущуюся поверхность вставок, так как она принимает форму эллипса, при меньшем диаметре вставки, что способствует увеличению механической прочности и, как следствие, повышение ресурса работы колодки.

Уклон рабочей поверхности колодки и вставок обеспечивает их лучшее прилегание без зазора и взаимодействие с поверхностью катания колеса всех вставок синхронно на полную рабочую поверхность, создавая упругопластическое трение, что увеличивает ресурс предлагаемой колодки и значительно сокращает износ поверхности катания колеса.

Все вставки из пластического металла цилиндрической формы, причем часть из них (крайние вставки), для более надежного закрепления чугунной отливки на стальном каркасе имеют по одной кольцевой канавке на боковой поверхности, что обеспечивает, как показала практика, высокую надежность соединения биметаллической конструкции колодки в целом и увеличивает срок ее службы.

Расчет длины цилиндрической вставки в зависимости от толщины колодки позволяет при изготовлении колодки создать возможность для заливки их чугуном на высоту 2-3 мм, что дает возможность при первом же торможении обеспечить его истирание и полную приработку всей рабочей поверхности колодки к поверхности катания колеса, включая в работу вставки. Это также создает лучшие условия для работы пары поверхность катания колеса-колодка и увеличивает срок их службы.

Колодки, в зависимости от модификации имеющие различные диаметры и количество вставок, устанавливаются по маркировкам каждая на свое место относительно колесных пар, чем достигается равномерный износ колодок, сбалансированность их обслуживания и синхронность замены колодок, что в свою очередь не дает повода для остановок подвижного состава на дополнительное техническое обслуживание тормозов.

Абразивность бруса колодки меньше абразивности вставок.

Установочные и общие размеры, в том числе длина, ширина и выштампованная проушина стальной пластины с тыльной стороны в совокупности с изогнутым чугунным брусом соответствуют всем установочным размерам чугунной тормозной колодки ГОСТ 1205-73, поэтому не требуется какой-либо переделки или подгонки колодкодержателя или фиксирующей в нем колодку клиновой чеки.

Как показала практика, ресурс биметаллической колодки в десятки раз превышает ресурс любой другой, в том числе и колодки ГОСТ 1205-73.

Кроме того, колодка значительно превосходит как в производстве, так и в эксплуатации любые композиционные колодки по экологическим и токсическим нормам является совершенно безвредной.

По своим механическим свойствам предлагаемая колодка значительно превосходит биметаллические и цельные чугунные, особенно в конечной стадии износа колодки перед ее заменой, где допускается толщина до 0,16 первоначального размера ее толщины.

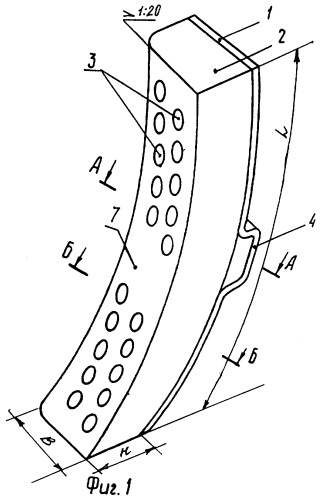

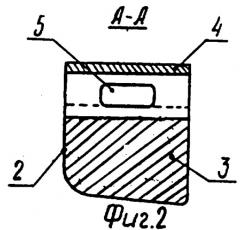

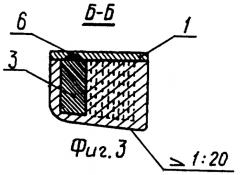

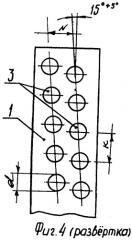

На Фиг.1 показан общий вид колодки, на Фиг.2 - разрез колодки по плоскости А-А, на Фиг.3 - разрез колодки по плоскости Б-Б, на Фиг.4 показана развертка участка колодки с группой вставок, на Фиг.5 - цилиндрическая вставка с кольцевой канавкой на боковой поверхности.

Тормозная колодка выполнена в виде размещенного с нерабочей тыльной стороны стального каркаса в виде пластины 1, прилегающего к дугообразно изогнутому чугунному брусу 2 длиной L, толщиной Н, шириной В, в теле которого размещены цилиндрические вставки 3 из жаростойкой стали диаметром d, длиной А. Пластина 1 имеет выштампованный П-образный профильный участок 4. Вставки 3 приварены к пластине 1, и весь пакет залит чугуном, образующим дугообразно изогнутый брус 2 (Фиг.1). На стальной пластине 1 вставки 3 размещены, по крайне мере, двумя группами от шестнадцати до двадцати четырех вставок, количество вставок в ряду 8-12, расстояние между центрами вставок К. Группы вставок разделяет участок 7 без вставок. Вставки 3 прикреплены к стальной пластине 1 контактной электросваркой. Ряды вставок 3 развернуты относительно продольной оси колодки на угол 15°÷20° в одном направлении в обеих группах Фиг.4., расстояние между рядами вставок N. Рабочая поверхность чугунного бруса 2 и вставок 3 имеет уклон 1:20 (Фиг.1, 3, 5).

На Фиг.2 показан разрез колодки по плоскости А-А, где показана стальная пластина с выштампованным в средней части профильным участком в виде П-образного выступа 4 с размещенным в нем отверстием 5 для фиксации колодки клиновой чекой в колодкодержателе.

На Фиг.3 показан разрез колодки по плоскости Б-Б, где 1 - стальная пластина, 3 - стальная вставка, приваренная контактной сваркой 6 к этой пластине.

На Фиг.4 показана развертка участка стальной пластины 1, повторяющего форму дугообразно изогнутого бруса 2. Показано размещение стальных вставок 3 в одной группе двумя параллельными рядами, развернутыми относительно продольной оси колодки на 15°-20°.

На Фиг.5 показана крайняя стальная цилиндрическая вставка 3, имеющая кольцевую канавку на боковой поверхности и дину А.

Рабочая трущаяся поверхность колодки состоит из поверхности чугунной отливки и поверхностей вставок.

Вставки 3 выполнены из пластичного металла, жаростойкой стали, имеющей более высокую абразивность, чем материал тела колодки - чугун. Предложенное нами размещение вставок 3 в теле колодки обеспечивает равномерный контакт колодки с колесом, предотвращая износ перехода поверхности катания колеса к гребню, то есть исключая "подрез" гребня.

Работа биметаллической тормозной колодки производится нажатием колодки к поверхности катания колеса подвижного железнодорожного состава, вследствие взаимодействия возникает упругопластическое трение с коэффициентом К=0,48, где обеспечены условия возникновения упругопластического трения:

а) тело колодки - ковкий чугун, твердость 190-240 ед. НВ;

б) вставки мягкие - сталь жаростойкая, твердость 120-170 ед. НВ;

в) поверхность катания колеса подвижного состава сталь, твердость 195-210 ед. НВ;

г) предельная термостойкость колодки с сохранением указанного коэффициента трения не ниже 1100°С.

Предлагаемая колодка имеет более простую технологию изготовления.

Предлагаемое техническое решение обеспечивает значительное повышение надежности и эффективности работы тормозов, увеличение пробега подвижного состава между техническими обслуживаниями, сбалансированный износ колодок по колесным парам подвижного состава, а так же синхронное техническое обслуживание тормозных колодок каждой единицы подвижного состава, что значительно снижает время простоя подвижного состава на техническом обслуживании тормозов. Повышается износостойкость колодки с увеличением ее ресурса в несколько раз по сравнению с известными конструкциями колодок. Увеличивается термостойкость тела колодки до 1100°C с сохранением коэффициента трения. Сокращается тормозной путь за счет возникновения упругопластического трения между колодкой и поверхностью катания колеса за счет налипания на поверхность катания колеса чешуйчатых частиц вставок, выполненных из мягких материалов, перемещаемых колесом и головкой рельса, что обеспечивает отсутствие "юза" даже при экстренном торможении. Значительно сокращается износ поверхности катания колеса при использовании тормозной колодки предложенной конструкции.

1. Биметаллическая тормозная колодка, содержащая дугообразно изогнутый чугунный брус с приливом, под клиновидную чеку, для крепления в колодкодержателе, выполненный литьем чугуна в форму, в теле чугунного бруса продольными рядами размещены цилиндрические вставки, выполненные из материала более высокой абразивности, чем материал бруса, вставки размещены двумя группами, в каждой группе вставки расположены двумя параллельными рядами, группы вставок разделены участком без вставок Р, вставки прикреплены точечной сваркой к стальному каркасу, размещенному на тыльной стороне бруса, отличающаяся тем, что стальной каркас имеет профильный участок, охватывающий прилив чугунного бруса, с отверстиями в боковой поверхности на уровне отверстия в приливе, для фиксации колодки клиновой чекой, крайние цилиндрические вставки в рядах выполнены с кольцевыми канавками на боковой поверхности.

2. Биметаллическая тормозная колодка по п.1, отличающаяся тем, что вставки выполнены из жаростойкой стали.

3. Биметаллическая тормозная колодка по п.1, отличающаяся тем, что параллельные ряды вставок развернуты относительно продольной оси тела колодки на угол α=15°-20° в одном направлении в обеих группах.

4. Биметаллическая тормозная колодка по п.1, отличающаяся тем, что площадь участка P без вставок, между группами вставок определяют по формуле

P=(0,17÷0,19)·R,

где P - площадь участка без вставок;

R - полная рабочая поверхность колодки.

5. Биметаллическая тормозная колодка по п.1, отличающаяся тем, что каждая из двух групп цилиндрических вставок содержит 16-24 вставок.

6. Биметаллическая тормозная колодка по п.1, отличающаяся тем, что каждый из рядов в группе включает от 8-12 вставок.

7. Биметаллическая тормозная колодка по п.1, отличающаяся тем, что рабочая поверхность тормозной колодки и вставки со стороны рабочей поверхности выполнены с уклоном 1:20.

8. Биметаллическая тормозная колодка по п.1, отличающаяся тем, что площадь Т рабочей поверхности колодки без вставок рассчитывают по формуле

T=(4,2÷8,2)·t,

где Т - площадь рабочей поверхности;

t - сумма рабочих поверхностей вставок.

9. Биметаллическая тормозная колодка по п.1, отличающаяся тем, что d диаметр цилиндрической вставки находят по формуле

d=(0,15÷0,30)·B,

где d - диаметр цилиндрической вставки;

В - ширина рабочей поверхности колодки.

10. Биметаллическая тормозная колодка по п.1, отличающаяся тем, что расстояние К между центрами цилиндрических вставок в ряду группы находят по формуле

K=(0,065÷0,085)·L,

где К - расстояние между центрами цилиндрических вставок в ряду;

L - длина колодки.

11. Биметаллическая тормозная колодка по п.1, отличающаяся тем, что расстояние между рядами вставок N в каждой группе находят по формуле

N=(0,40÷0,46)·B,

где N - расстояние между рядами вставок в каждой группе;

В - ширина полной рабочей поверхности колодки.

12. Биметаллическая тормозная колодка по п.1, отличающаяся тем, что длину цилиндрической вставки А находят по формуле

А=(0,96÷0,97)·Н,

где А - длина цилиндрической вставки;

Н - толщина колодки без толщины пластины стального каркаса.

13. Биметаллическая тормознул колодка по п.1, отличающаяся тем, что все цилиндрические вставки со стороны рабочей поверхности колодки при литье чугунного бруса заливают 2-3 миллиметровым слоем чугуна.

14. Биметаллическая тормозная колодка по п.1, отличающаяся тем, что абразивность бруса колодки S находят по следующей зависимости:

S=(0,6÷0,7)·M,

где S - абразивность бруса колодки;

М - абразивность вставки.

15. Биметаллическая тормозная колодка по п.1, отличающаяся тем, что стальные вставки закреплены на пластине стального каркаса точечной электросваркой.