Матрица полевых эмиссионных катодов с затворами (варианты) и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к приборам вакуумной микроэлектроники, в частности к матрицам полевых эмиссионных катодов с затворами и устройствам на их основе: полевым эмиссионным дисплеям, вакуумным микроэлектронным переключателям токов и др. Технический результат - повышение равномерности и увеличение плотности эмиссионного тока по площади матрицы. В матрице полевых эмиссионных катодов с затворами, содержащей подложку, катодный слой из электропроводящего материала на верхней поверхности упомянутой подложки, резистивный слой из материала с высоким удельным сопротивлением на верхней поверхности упомянутого катодного слоя, изолирующий слой, расположенный на верхней поверхности упомянутого резистивного слоя и содержащий множество сквозных отверстий, проходящих перпендикулярно верхней и нижней поверхностям изолирующего слоя, затворный слой из электропроводящего материала, расположенный на верхней поверхности упомянутого изолирующего слоя и содержащий затворные отверстия, совмещенные с упомянутыми отверстиями в изолирующем слое, эмиссионные катоды, расположенные в упомянутых отверстиях изолирующего слоя, упомянутые эмиссионные катоды выполнены из металлической пленки и имеют геометрическую форму стакана, внешняя поверхность которого совмещена с внутренней поверхностью упомянутого отверстия в изолирующем слое так, что верхний край стенки стакана находится на одном уровне с верхней поверхностью изолирующего слоя, а дно стакана контактирует с упомянутым резистивным слоем, при этом в изолирующем слое в промежутке между стенкой стакана эмиссионного катода и затворным отверстием имеется полость, глубина которой равна или меньше толщины изолирующего слоя, а ширина больше или равна ширине упомянутого промежутка. 3 н. и 11 з.п. ф-лы, 16 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к приборам вакуумной микроэлектроники, в частности к матрицам полевых эмиссионных катодов с затворами и устройствам на их основе. К таким устройствам относятся полевые эмиссионные дисплеи, вакуумные микроэлектронные переключатели токов и др.

УРОВЕНЬ ТЕХНИКИ

Основной ячейкой матрицы является полевой катодно-затворный элемент (ПКЭ), состоящий из катода (эмиттера) и затвора (управляющего элемента). Множество ПКЭ с общим катодом и общим затвором образуют матрицу ПКЭ. Эффективность работы матрицы определяется плотностью эмиссионного тока и равномерностью тока по площади матрицы. Материал и радиус кривизны верхушки катода, а также плотность упаковки ПКЭ - величины первого порядка, определяющие плотность тока эмиссии матрицы. Неоднородность тока эмиссии по площади матрицы зависит от воспроизводимости критических размеров структуры полевых катодно-затворных элементов. Критические размеры определяют точность позиционирования вершины катода относительно отверстия затвора. К ним относятся: толщина изолирующего слоя, толщина затворного слоя, радиус отверстия затвора, радиус кривизны верхушки катода, высота катода, а также угол катодного конуса. Конструкция катодно-затворного элемента и способ изготовления должны обеспечить минимально возможные размеры ПКЭ и высокую степень воспроизводимости их критических размеров по всей площади матрицы.

Из множества конструкций ПКЭ можно выделить структуры с конусообразным катодом (Европейский патент 048381, В1, МКИ H01J 1/30, 1995 г.) и катодом в виде тонкой пленки (Заявка на Европейский патент 0501785 А2, МКИ H01J 1/30, 1992 г.). Тонкая пленка позволяет решить проблему формирования острия катода с малым радиусом. Существуют пленочные катоды латерального и вертикального типа. Пленочные катоды латерального типа имеют относительно большой ток между катодом и затвором, что ограничивает их использование. Поэтому большее применение нашли пленочные катоды вертикального типа в форме трубы, или так называемые вулканообразные катоды. Кроме того исследования (H.C.Cheng и др., Jpn. J. Appl. Phys., Part 135, 308, 1996) показали, что вулканообразные катоды позволяют получать более высокие эмиссионные токи и лучшую эмиссионную стабильность, чем конусообразные.

Известна конструкция и метод формирования пленочных катодов WO 1996/02063, МКИ H01J 9/04, где катод и затвор выполнены из пленки Cr в вулканообразной форме и изолированы пленкой SiO2. Данная структура имеет простую конструкцию и позволяет формировать пленочные катоды и затворы в вертикальном направлении. Однако в такой структуре трудно получить высокую точность позиционирования верхней кромки катода (эмиссионная поверхность катода) относительно затворного отверстия, так как верхняя кромка катода и затворное отверстие реализуются различными литографическими процессами. Более того изготовление этой конструкции катодно-затворных элементов требует использования по крайней мере трех литографических процессов.

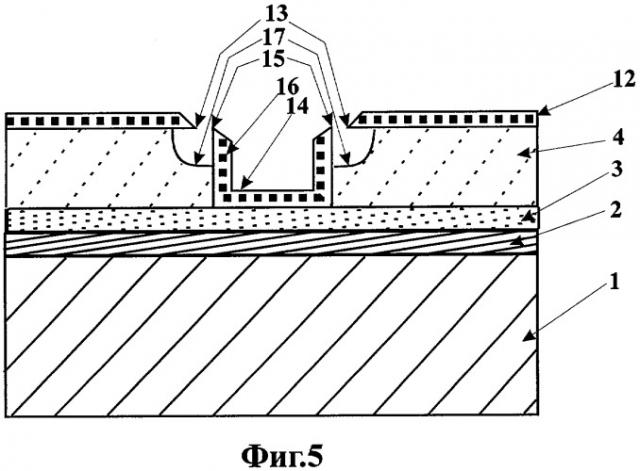

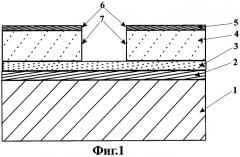

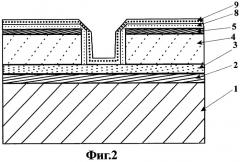

Известна конструкция и метод изготовления пленочных полевых катодно-затворных элементов вертикального типа, представленная в ЕР 1047096 А2, МКИ H01J 1/30, H01J 9/02, а также в WO 02/071434, МКИ H01J 9/04, H01J 31/12, на изготовление которой требуется только один процесс литографии. Данная структура является прототипом патентуемого изобретения. Основные технологические этапы изготовления этой структуры изображены на фиг.1-4. Исходная многослойная структура содержит подложку 1, катодный электрод 2, изолирующий слой 3, затворный слой 4 и отверстия 5, 6, изготовленные с использованием фотолитографии и реактивного ионного травления в слоях 4 и 3 соответственно. Далее наносят слой фоторезиста 7, проводят сушку, экспонирование, проявление и формируют слой материала катода 8 (фиг.2). Затем растворяют и удаляют фоторезист 7. Вместе с фоторезистом удаляется часть слоя 8, лежащая поверх затворного слоя 4 (фиг.3). После этого поверхность структуры обрабатывают струей чистой воды под высоким давлением. В результате получают полевой катодно-затворный элемент, изображенный на фиг.4. В патенте ЕР 1047096 А2 в качестве материала стенок катода используют состыкованные между собой тонкие проводящие пластинки размером 0,1-0,5 мкм и толщиной 0,02 мкм. Такая структура верхней эмиссионной части стенки катода позволяет иметь высокую плотность эмиссионного тока и обеспечивает снижение порогового напряжения катодно-затворного элемента. Однако технологический процесс формирования верхней кромки эмиссионной части стенки катода содержит процесс механического удаления латеральной области слоя 8, что затрудняет получение хорошей воспроизводимости точности позиционирования верхней кромки катода относительно отверстия затвора. Механическое разрушение слоя 8 может также вызвать появление на поверхности структуры множества трудноудаляемых свободных проводящих микрочастиц из материала катода, а это приводит к известной проблеме короткого замыкания катода и затвора и ухудшению равномерности эмиссионного тока по полю матрицы. Кроме того конструкции и способы изготовления полевых катодно-затворных элементов в рассмотренных выше патентах не рассчитаны на создание матриц с большой плотностью упаковки катодно-затворных элементов (более 108-109 см-2). Это ограничивает перспективу дальнейшего увеличения плотности эмиссионного тока матриц ПКЭ.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Целью патентуемого изобретения является создание матрицы полевых эмиссионных катодно-затворных элементов, которая по сравнению с существующим уровнем имела бы более высокую равномерность эмиссионного тока по всей площади матрицы и более высокую плотность эмиссионного тока.

Поставленная задача решается за счет того, что:

- в матрице полевых эмиссионных катодов с затворами, содержащей подложку, катодный слой из электропроводящего материала на верхней поверхности упомянутой подложки, резистивный слой из материала с высоким удельным сопротивлением на верхней поверхности упомянутого катодного слоя, изолирующий слой, расположенный на верхней поверхности упомянутого резистивного слоя и содержащий множество сквозных отверстий, проходящих перпендикулярно верхней и нижней поверхностям изолирующего слоя, затворный слой из электропроводящего материала, расположенный на верхней поверхности упомянутого изолирующего слоя и содержащий затворные отверстия, совмещенные с упомянутыми отверстиями в изолирующем слое, эмиссионные катоды, расположенные в упомянутых отверстиях изолирующего слоя, упомянутые эмиссионные катоды выполнены из металлической пленки и имеют геометрическую форму стакана, внешняя поверхность которого совмещена с внутренней поверхностью упомянутого отверстия в изолирующем слое так, что верхний край стенки стакана находится на одном уровне с верхней поверхностью изолирующего слоя, а дно стакана контактирует с упомянутым резистивным слоем, при этом в изолирующем слое в промежутке между стенкой стакана эмиссионного катода и затворным отверстием имеется полость, глубина которой равна или меньше толщины изолирующего слоя, а ширина больше или равна ширине упомянутого промежутка;

- верхний край стенки стакана эмиссионного катода имеет покрытие из материала, снижающего работу выхода электронов.

Поставленная задача решается также за счет того, что:

- в матрице полевых эмиссионных катодов с затворами, содержащей подложку, катодный слой из электропроводящего материала на верхней поверхности упомянутой подложки, резистивный слой из материала с высоким удельным сопротивлением на верхней поверхности упомянутого катодного слоя, изолирующий слой, расположенный на верхней поверхности упомянутого резистивного слоя и содержащий множество сквозных отверстий, проходящих перпендикулярно верхней и нижней поверхностям изолирующего слоя, затворный слой из электропроводящего материала, расположенный на верхней поверхности упомянутого изолирующего слоя и содержащий затворные отверстия, совмещенные с упомянутыми отверстиями в изолирующем слое, эмиссионные катоды, расположенные в упомянутых отверстиях изолирующего слоя, упомянутые эмиссионные катоды имеют составную структуру, состоящую из верхней части и нижней части, упомянутая верхняя часть эмиссионного катода выполнена из металлической пленки и имеет геометрическую форму стакана, внешняя поверхность которого совмещена с внутренней поверхностью упомянутого отверстия в изолирующем слое так, что верхний край стенки стакана находится на одном уровне с верхней поверхностью изолирующего слоя, упомянутая нижняя часть эмиссионного катода имеет геометрическую форму сплошного цилиндра, дно которого контактирует с упомянутым резистивным слоем, а верхняя поверхность упомянутого сплошного цилиндра контактирует с дном упомянутого стакана, при этом в изолирующем слое в промежутке между стенкой стакана верхней части эмиссионного катода и затворным отверстием имеется полость, глубина которой меньше толщины изолирующего слоя, а ширина равна или больше ширины упомянутого промежутка;

- верхний край стенки стакана составного эмиссионного катода имеет покрытие из материала, снижающего работу выхода электронов;

- в качестве изолирующего слоя используется пленка анодного оксида алюминия.

Поставленная задача решается также за счет того, что:

- в способе изготовления матрицы полевых эмиссионных катодов с затворами, содержащем технологические этапы:

- формирование многослойной структуры, состоящей из подложки, катодного слоя, резистивного слоя, изолирующего слоя;

- нанесение затворного слоя на изолирующий слой;

- формирование затворных отверстий в затворном слое;

- формирование отверстий в изолирующем слое;

- формирование эмиссионных катодов в отверстиях изолирующего слоя;

упомянутые технологические этапы формирование затворных отверстий в затворном слое и формирование эмиссионных катодов в отверстиях изолирующего слоя осуществляют в одном технологическом процессе - электрохимическое травление затворного слоя, при этом в качестве одного из электродов используют затворный слой;

- электрохимическое травление затворного слоя контролируют путем мониторинга тока электрохимического травления, процесс травления останавливают после фиксации изменения тока на установленную величину;

- электрохимическое травление затворного слоя контролируют путем мониторинга напряжения на катодном слое во время процесса травления;

- нанесение затворного слоя на изолирующий слой выполняют методом химического осаждения из раствора;

- перед нанесением затворного слоя часть объема отверстий в изолирующем слое заполняют электропроводящим материалом;

- для заполнения части объема отверстий в изолирующем слое используют метод электрохимического осаждения;

- после процесса электрохимического травления затворного слоя, выполняют операцию травления изолирующего слоя в промежутке между стенкой стакана эмиссионного катода и затворным отверстием для создания полости;

- операцию травления изолирующего слоя выполняют методом жидкостного травления, либо методом реактивно-ионного травления;

- после операции травления изолирующего слоя выполняют операцию осаждения материала, снижающего работу выхода электронов из эмиссионного катода.

Таким образом отличительными признаками патентуемого изобретения в соответствии:

- с п.1 формулы является то, что эмиссионные катоды выполнены из металлической пленки и имеют геометрическую форму стакана, внешняя поверхность которого совмещена с внутренней поверхностью упомянутого отверстия в изолирующем слое так, что верхний край стенки стакана находится на одном уровне с верхней поверхностью изолирующего слоя, а дно стакана контактирует с упомянутым резистивным слоем, при этом в изолирующем слое в промежутке между стенкой стакана эмиссионного катода и затворным отверстием имеется полость, глубина которой равна или меньше толщины изолирующего слоя, а ширина больше или равна ширине упомянутого промежутка;

- с п.2 формулы является то, что верхний край стенки стакана эмиссионного катода имеет покрытие из материала, снижающего работу выхода электронов;

- с п.3 формулы является то, что эмиссионные катоды имеют составную структуру, состоящую из верхней части и нижней части, упомянутая верхняя часть эмиссионного катода выполнена из металлической пленки и имеет геометрическую форму стакана, внешняя поверхность которого совмещена с внутренней поверхностью упомянутого отверстия в изолирующем слое так, что верхний край стенки стакана находится на одном уровне с верхней поверхностью изолирующего слоя, упомянутая нижняя часть эмиссионного катода имеет геометрическую форму сплошного цилиндра, дно которого контактирует с упомянутым резистивным слоем, а верхняя поверхность упомянутого сплошного цилиндра контактирует с дном упомянутого стакана, при этом в изолирующем слое в промежутке между стенкой стакана верхней части эмиссионного катода и затворным отверстием имеется полость, глубина которой меньше толщины изолирующего слоя, а ширина равна или больше ширины упомянутого промежутка;

- с п.4 формулы является то, что верхний край стенки стакана составного эмиссионного катода имеет покрытие из материала, снижающего работу выхода электронов;

- с п.5 формулы является то, что в качестве изолирующего слоя используется пленка анодного оксида алюминия;

- с п.6 формулы является то, что технологические этапы формирования затворных отверстий в затворном слое и формирования эмиссионных катодов в отверстиях изолирующего слоя осуществляют в одном технологическом процессе - электрохимическое травление затворного слоя, при этом в качестве одного из электродов используют затворный слой;

- с п.7 формулы является то, что электрохимическое травление затворного слоя контролируют путем мониторинга тока электрохимического травления, процесс травления останавливают после фиксации изменения тока на установленную величину;

- с п.8 формулы является то, что электрохимическое травление затворного слоя контролируют путем мониторинга напряжения на катодном слое во время процесса травления;

- с п.9 формулы является то, что нанесение затворного слоя на изолирующий слой выполняют методом химического осаждения из раствора;

- с п.10 формулы является то, что перед нанесением затворного слоя часть объема отверстий в изолирующем слое заполняют электропроводящим материалом;

- с п.11 формулы является то, что для заполнения части объема отверстий в изолирующем слое используют метод электрохимического осаждения;

- с п.12 формулы является то, что после процесса электрохимического травления затворного слоя, выполняют операцию травления изолирующего слоя в промежутке между стенкой стакана эмиссионного катода и затворным отверстием для создания полости;

- с п.13 формулы является то, что операцию травления изолирующего слоя выполняют методом жидкостного травления, либо методом реактивно-ионного травления;

- с п.14 формулы является то, что после операции травления изолирующего слоя выполняют операцию осаждения материала, снижающего работу выхода электронов из эмиссионного катода.

Использование отличительных признаков в п.1, в п.3, в п.6 в совокупности с признаками ограничительной части формулы позволяет решить поставленную задачу создания матрицы полевых эмиссионных катодов с затворами, которая обладает высокой равномерностью эмиссионного тока по всей площади матрицы и высокой плотностью эмиссионного тока.

Как было указано выше в прототипе, технологический процесс формирования верхней кромки эмиссионной части стенки катода включает механическое удаление латеральной области слоя 8. Это затрудняет получение хорошей воспроизводимости точности позиционирования верхней кромки катода относительно отверстия затвора и приводит к ухудшению равномерности эмиссионного тока по полю матрицы. Механическое разрушение слоя 8 может также вызвать появление на поверхности структуры множества трудноудаляемых свободных проводящих микрочастиц из материала катода, а это может привести к известной проблеме короткого замыкания катода и затвора, что также ухудшает равномерность эмиссионного тока. В отличие от прототипа в патентуемом изобретении технологический процесс формирования верхней кромки эмиссионной части катода в соответствии с п.1 и п.6 обеспечивает самосовмещение этой кромки с затворным отверстием и не содержит процессов механического удаления или разрушения структурных слоев. При этом в соответствии с п.7 и п.8 контролируемое электрохимическое травление затворного слоя позволяет получить высокую точность самосовмещения и следовательно высокую равномерность эмиссионного тока по площади матрицы ПКЭ.

Кроме того конструкция и способ изготовления полевых катодно-затворных элементов в рассмотренном прототипе не рассчитаны на создание матриц с большой плотностью упаковки катодно-затворных элементов (более 108-109 см-2). В патентуемом изобретении для увеличения плотности упаковки ПКЭ в соответствии с п.3, п.5 и п.6 в качестве изолирующего слоя используют пленку анодного оксида алюминия с отверстиями диаметром 50-500 нм (наноотверстия), в которых формируют составные катоды. Такая структура матрицы обеспечивает увеличение плотности упаковки ПКЭ более 109 см-2.

Таким образом патентуемое изобретение позволяет решить поставленную задачу.

Проведенные патентные исследования подтвердили новизну изобретения, а также показали, что в литературе отсутствуют данные, указывающие на влияние отличительных признаков патентуемого изобретения на достижение технического результата. Поэтому следует считать, что патентуемое изобретение соответствует критериям новизны и изобретательского уровня.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение иллюстрируется следующими чертежами:

Фиг.1 - поперечное сечение исходной многослойной структуры прототипа после формирования отверстий в затворном слое и изолирующем слое.

Фиг.2 - поперечное сечение структуры фиг.1 после формирования слоя фоторезиста и слоя материала катода.

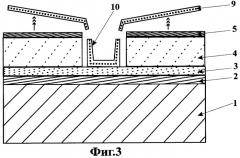

Фиг.3 - иллюстрация растворения слоя фоторезиста и удаления латеральной области слоя материала катода в структуре фиг.2.

Фиг.4 - поперечное сечение полевой эмиссионной катодно-затворной структуры прототипа.

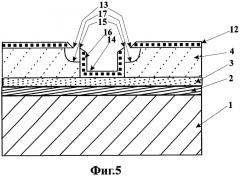

Фиг.5 - поперечное сечение полевой эмиссионной катодно-затворной структуры патентуемого изобретения.

Фиг.6 - поперечное сечение исходной многослойной структуры после формирования отверстий в изолирующем слое.

Фиг.7 - поперечное сечение структуры фиг.6 после осаждения затворного слоя металла.

Фиг.8 - схема контролируемого электрохимического травления затворного слоя и формирования катодно-затворного элемента.

Фиг.9 - график изменения тока при электрохимическом травлении затворного слоя во времени.

Фиг.10 - график изменения напряжения на катодном слое при электрохимическом травлении затворного слоя.

Фиг.11 - структура фиг.7 после контролируемого электрохимического травления затворного слоя.

Фиг.12 - поперечное сечение полевой эмиссионной катодно-затворной структуры с составным катодом.

Фиг.13 - поперечное сечение исходной многослойной структуры, в которой в качестве изолирующего слоя использована пленка анодного оксида алюминия с наноотверстиями.

Фиг.14 - поперечное сечение структуры фиг.13 после формирования нижней части составного катода с использованием электрохимического осаждения металла.

Фиг.15 - поперечное сечение структуры фиг.14 после формирования верхней части составного катода, затворных отверстий и травления изолирующего слоя в промежутке между стенкой стакана катода и затворным отверстием.

Фиг.16 - поперечное сечение структуры катодно-затворного элемента после нанесения слоя материала, снижающего работу выхода электронов.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

ПРИМЕР 1

Пример 1 характеризует осуществление изобретения в части решения задачи улучшения однородности эмиссионного тока по всему полю матрицы полевых эмиссионных катодов с затворами за счет улучшения точности позиционирования эмиссионной части катода относительно затворного отверстия.

На фиг.5 представлено поперечное сечение конструкции катодно-затворного элемента матрицы ПКЭ, выполненной согласно патентуемому изобретению. Конструкция содержит подложку 1, катодный слой 2 из электропроводящего материала, резистивный слой 3 из материала с высоким удельным сопротивлением, изолирующий слой 4, затворный слой 12 из электропроводящего материала и содержащий затворные отверстия 13, эмиссионные катоды 14, расположенные в отверстиях изолирующего слоя и выполненные в форме стакана. Эмиссионные катоды и затворный слой изготавливаются из одного материала. Дно стакана контактирует с резистивным слоем, а верхний край 15 тонкой стенки стакана 16 является эмиссионной поверхностью катода, которая при приложении напряжения 106-107 В/см испускает электроны. В промежутке между стенкой стакана 16 и затворным отверстием 13 сформирована (протравлена) полость 17. Объем полости выбирается таким, чтобы обеспечить минимальные токи утечки между затвором и катодом. Обычно глубина полости меньше толщины изолирующего слоя 4, а глубина равна или больше ширины промежутка между стенкой стакана катода и затворным отверстием. Преимуществом данной конструкции матрицы полевых эмиссионных катодов с затворами является то, что верхний край 15 стенки стакана 16 эмиссионного катода 14 самосовмещен по уровню с нижней поверхностью затворного слоя 12, так как верхний край 15 стенки стакана 16 находится на одном уровне с верхней поверхностью изолирующего слоя 4. Такая конструкция позволяет получить более высокую точность позиционирования эмиссионной поверхности катода относительно затворного отверстия по сравнению с прототипом и значительно улучшить равномерность эмиссионного тока по всей поверхности матрицы ПКЭ.

Способ изготовления рассмотренной матрицы полевых эмиссионных катодов с затворами иллюстрируется на фиг.6-11. На фиг.6 представлено поперечное сечение исходной многослойной структуры после формирования отверстий 7 в изолирующем слое 4. В качестве подложки 1 используют стекло или керамику. Подложку 1, используя вакуумное осаждение или распыление, покрывают слоем металла (Al, Ni или Ti) - катодный слой 2 и наносят резистивный слой 3 (аморфный кремний или SiC) с удельным сопротивлением от сотен до тысяч Ом·см. На слой 3 посредством CVD (химическое осаждение из газовой фазы) осаждают изолирующий слой 4 (SiO2; 1-1,5 мкм) и, применяя фотолитографию, формируют отверстия 7. Затворный слой 18 (Мо или Ni) толщиной несколько сотен нанометров наносят на изолирующий слой 4 с отверстиями 7 (фиг.7). Для этого используют вакуумное осаждение, либо химическое осаждение. Далее осуществляют процесс контролируемого электрохимического травления (анодная поляризация) поверхности затворного слоя 18 в H2SO4. В процессе электрохимического травления в качестве одного из электродов используют затворный слой. Во время этого процесса происходит формирование затворных отверстий, совмещенных с отверстиями в изолирующем слое, а также формирование эмиссионных катодов в форме стакана, у которого верхний край стенки находится на одном уровне с верхней поверхностью изолирующего слоя. Таким образом осуществляется самосовмещение верхнего края эмиссионной поверхности катода с нижней поверхностью затворного слоя. На фиг.8 приведена схема контролируемого электрохимического травления затворного слоя, где 19 - это установка электрохимического травления, 20 - внешний электрод, 21 - устройство контроля тока, 22 - устройство контроля напряжения на катодном слое 2, 23 - источник питания. Во время процесса травления скорость травления затворного слоя в точке перегиба у верхнего края отверстия в изолирующем слое превышает скорость травления остальной поверхности затворного слоя. Поэтому через некоторое время у верхнего края отверстия 7 в затворном слое возникает разрыв между латеральной частью 24 затворного слоя и частью 25, находящейся в отверстии 7. После возникновения разрыва травление части 25 прекращается (отсутствует напряжение) и часть 25 становится катодом, имеющим форму стакана, у которого внешняя поверхность совмещена с внутренней поверхностью отверстия 7 в изолирующем слое 4, верхний край стенки стакана находится на одном уровне с верхней поверхностью изолирующего слоя 4, а дно стакана контактирует с резистивным слоем 3. При этом процесс электрохимического травления контролируют путем мониторинга тока, протекающего между электродами 20 и 18, используя устройство 21. Процесс электрохимического травления контролируют также путем мониторинга напряжения на катодном слое 2 в процессе травления, используя устройство 22. Типовые графики изменения тока и напряжения в процессе электрохимического травления приведены на фиг.9 и фиг.10. Точка С на обоих графиках характеризует установившееся значение соответствующих контролируемых параметров. Точка D характеризует момент появления разрывов в затворном слое, т.е. момент появления изолированных катодов. Этой точке соответствует время процесса ТD. С увеличением числа разрывов ток травления (фиг.9) падает до точки Е, поскольку площадь травления затворного слоя уменьшается. Напряжение на фиг.10 в процессе увеличения числа разрывов до точки Е* падает очень незначительно, т.к. это падение означает лишь увеличение общего последовательного с вольтметром сопротивления между катодным слоем 2 и катодами 14. Точка Е* характеризует момент, когда до окончания травления остается по крайней мере один катод. Точка Е на обоих графиках характеризует момент окончания процесса формирования изолированных катодов 14. Этой точке соответствует время процесса ТЕ. После окончания формирования изолированных катодов (точка Е) процесс электрохимического травления латеральной части 24 продолжают до точки F в течение некоторого времени, которое необходимо для формирования промежутка между верхним краем стенки стакана 15 и затворным отверстием 13 (фиг.11). Точке F соответствует время ТF, которое является временем окончания процесса электрохимического травления затворного слоя.

После контролируемого электрохимического травления затворного слоя проводят процесс формирования полости 17 в промежутке между стенкой стакана 16 эмиссионного катода 14 и затворным отверстием 13 (фиг.5). При этом травление изолирующего слоя выполняют методом жидкостного травления, либо методом реактивно-ионного травления.

ПРИМЕР 2

Пример 2 характеризует осуществление изобретения в части решения задачи увеличения плотности упаковки полевых катодно-затворных элементов, что позволяет получить более высокую плотность эмиссионного тока матрицы полевых эмиссионных катодов с затворами.

На фиг.12 представлено поперечное сечение конструкции полевой эмиссионной катодно-затворной структуры с составным катодом, выполненной согласно патентуемому изобретению. В данной конструкции в отличие от примера 1 катод состоит из верхней части 14 и нижней части 26. Верхняя часть эмиссионного катода, так же как и в примере 1 имеет геометрическую форму стакана, у которого верхний край 15 тонкой стенки 16 самосовмещен по уровню с верхней поверхностью изолирующего слоя 4. Нижняя часть эмиссионного катода 26 имеет геометрическую форму сплошного цилиндра. Дно цилиндра 26 контактирует с резистивным слоем 3, а верхняя поверхность цилиндра контактирует с дном верхней части катода 14. В промежутке между стенкой стакана верхней части катода 14 и затворным отверстием, так же как и в примере 1 сформирована полость 17, аналогичная фиг.5.

На фиг.13-15 иллюстрируется способ изготовления матрицы полевых эмиссионных катодов с затворами, в которой в соответствии с патентуемым изобретением используются рассмотренные выше составные катоды, а в качестве изолирующего слоя используется пленка анодного оксида алюминия с наноотверстиями. Исходная многослойная структура, представленная на фиг.13, содержит стеклянную подложку 1, катодный слой 2, резистивный слой 3 и слой 27 анодного оксида алюминия (Al2O3) с наноотверстиями 28. Слои 2 и 3 выполняют аналогично примеру 1. Затем на резистивный слой 3 методом вакуумного распыления наносят слой Al (1 мкм) и проводят известный процесс анодизации слоя алюминия, например в 0,4 М Н3PO4. При этом катодный слой 2 выполняет функцию одного из электродов. В результате анодизации на поверхности резистивного слоя 3 образуется слой оксида алюминия 27 с равномерно и гексагонально расположенными наноотверстиями 28. Диаметр отверстий 28 определяется величиной напряжения, при котором проводится процесс анодизации, и может составлять величину 50-500 нм при плотности более 108-109 см-2. Для формирования нижней части 26 составного катода после анодизации проводят процесс электрохимического осаждения Ni в отверстия 28. При этом заполнение отверстий 28 осуществляют так, чтобы поверхность никелевых столбиков 29 находилась ниже поверхности слоя 27 на 1-2 диаметра отверстий 28 (фиг.14). Далее проводят рассмотренные в примере 1 процессы: нанесение затворного слоя 12, контролируемое электрохимическое травление затворного слоя, травление Al2O3 методом жидкостного травления (КОН) в промежутке между стенкой стакана 16 эмиссионного катода и затворным отверстием 13 для создания полости 17. В результате получают матрицу полевых эмиссионных катодов с затворами с плотностью упаковки ПКЭ более 108-109 см-2, изображенную на фиг.15.

На фиг.16 представлено поперечное сечение структуры катодно-затворного элемента матрицы с покрытием 30 верхнего края стенки стакана эмиссионного катода 14 материалом, снижающим работу выхода электронов. Осаждение материала 30 проводят либо под углом к поверхности матрицы, либо вертикально.

1. Матрица полевых эмиссионных катодов с затворами, содержащая подложку, катодный слой из электропроводящего материала на верхней поверхности упомянутой подложки, резистивный слой из материала с высоким удельным сопротивлением на верхней поверхности упомянутого катодного слоя, изолирующий слой, расположенный на верхней поверхности упомянутого резистивного слоя и содержащий множество сквозных отверстий, проходящих перпендикулярно верхней и нижней поверхностям изолирующего слоя, затворный слой из электропроводящего материала, расположенный на верхней поверхности упомянутого изолирующего слоя и содержащий затворные отверстия, совмещенные с упомянутыми отверстиями в изолирующем слое, эмиссионные катоды, расположенные в упомянутых отверстиях изолирующего слоя, отличающаяся тем, что упомянутые эмиссионные катоды выполнены из металлической пленки и имеют геометрическую форму стакана, внешняя поверхность которого совмещена с внутренней поверхностью упомянутого отверстия в изолирующем слое так, что верхний край стенки стакана находится на одном уровне с верхней поверхностью изолирующего слоя, а дно стакана контактирует с упомянутым резистивным слоем, при этом в изолирующем слое в промежутке между стенкой стакана эмиссионного катода и затворным отверстием имеется полость, глубина которой равна или меньше толщины изолирующего слоя, а ширина больше или равна ширине упомянутого промежутка.

2. Матрица по п.1, отличающаяся тем, что верхний край стенки стакана эмиссионного катода имеет покрытие из материала, снижающего работу выхода электронов.

3. Матрица полевых эмиссионных катодов с затворами, содержащая подложку, катодный слой из электропроводящего материала на верхней поверхности упомянутой подложки, резистивный слой из материала с высоким удельным сопротивлением на верхней поверхности упомянутого катодного слоя, изолирующий слой, расположенный на верхней поверхности упомянутого резистивного слоя и содержащий множество сквозных отверстий, проходящих перпендикулярно верхней и нижней поверхностям изолирующего слоя, затворный слой из электропроводящего материала, расположенный на верхней поверхности упомянутого изолирующего слоя и содержащий затворные отверстия, совмещенные с упомянутыми отверстиями в изолирующем слое, эмиссионные катоды, расположенные в упомянутых отверстиях изолирующего слоя, отличающаяся тем, что упомянутые эмиссионные катоды имеют составную структуру, состоящую из верхней части и нижней части, упомянутая верхняя часть эмиссионного катода выполнена из металлической пленки и имеет геометрическую форму стакана, внешняя поверхность которого совмещена с внутренней поверхностью упомянутого отверстия в изолирующем слое так, что верхний край стенки стакана находится на одном уровне с верхней поверхностью изолирующего слоя, упомянутая нижняя часть эмиссионного катода имеет геометрическую форму сплошного цилиндра, дно которого контактирует с упомянутым резистивным слоем, а верхняя поверхность упомянутого сплошного цилиндра контактирует с дном упомянутого стакана, при этом в изолирующем слое в промежутке между стенкой стакана верхней части эмиссионного катода и затворным отверстием имеется полость, глубина которой меньше толщины изолирующего слоя, а ширина равна или больше ширины упомянутого промежутка.

4. Матрица по п.3, отличающаяся тем, что верхний край стенки стакана составного эмиссионного катода имеет покрытие из материала, снижающего работу выхода электронов.

5. Матрица по любому из пп.3 и 4, отличающаяся тем, что в качестве изолирующего слоя используется пленка анодного оксида алюминия.

6. Способ изготовления матрицы полевых эмиссионных катодов с затворами по п.1 или 3, содержащий технологические этапы: формирование многослойной структуры, состоящей из подложки, катодного слоя, резистивного слоя, изолирующего слоя; нанесение затворного слоя на изолирующий слой; формирование затворных отверстий в затворном слое; формирование отверстий в изолирующем слое; формирование эмиссионных катодов в отверстиях изолирующего слоя; отличающийся тем, что упомянутые технологические этапы формирование затворных отверстий в затворном слое и формирование эмиссионных катодов в отверстиях изолирующего слоя осуществляют в одном технологическом процессе - электрохимическое травление затворного слоя, при этом в качестве одного из электродов используют затворный слой.

7. Способ по п.6, отличающийся тем, что электрохимическое травление затворного слоя контролируют путем мониторинга тока электрохимического травления, процесс травления останавливают после фиксации изменения тока на установленную величину.

8. Способ по п.6, отличающийся тем, что электрохимическое травление затворного слоя контролируют путем мониторинга напряжения на катодном слое во время процесса травления.

9. Способ по п.6, отличающийся тем, что нанесение затворного слоя на изолирующий слой выполняют методом химического осаждения из раствора.

10. Способ по п.6, отличающийся тем, что перед нанесением затворного слоя часть объема отверстий в изолирующем слое заполняют электропроводящим материалом.

11. Способ по п.10, отличающийся тем, что для заполнения части объема отверстий в изолирующем слое используют метод электрохимического осаждения.

12. Способ по любому из пп.6-11, отличающийся тем, что после процесса электрохимического травления затворного слоя, выполняют операцию травления изолирующего слоя в промежутке между стенкой стакана эмиссионного катода и затворным отверстием для создания полости.

13. Способ по п.12, отличающийся тем, что операцию травления изолирующего слоя выполняют методом жидкостного травления, либо методом реактивно-ионного травления.

14. Способ по п.12, отличающийся тем, что после операции травления изолирующего слоя выполняют операцию осаждения материала, снижающего работу выхода электронов из эмиссионного катода.