Рельсовое скрепление

Иллюстрации

Показать всеИзобретение относится к устройствам для упругого закрепления рельсов, в том числе и железнодорожных, на жестком основании. Рельсовое скрепление содержит пружинную клемму и упорную скобу, выполненную из синтетического материала и опирающуюся на подрельсовую опору. Упорная скоба состоит из формообразующего каркаса, представляющего собой набор вертикальных, в том числе и взаимно перпендикулярных, или вертикальных и, по крайней мере, одной горизонтальной пластин, выполненных их твердой пластмассы. Промежутки между пластинами каркаса заполнены упругой пластмассой. Техническим результатом изобретения является разработка дешевого, надежно работающего в условиях высоких статических и динамических нагрузок рельсового скрепления. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к устройствам для упругого закрепления рельсов, в том числе и железнодорожных, на жестком основании.

Известно бесподкладочное рельсовое скрепление ЖБР-65, содержащее пружинную клемму и стальную упорную скобу, опирающуюся на подрельсовую опору, причем между упорной скобой и подрельсовой опорой расположена резиновая прокладка ("Надежность железнодорожного пути" под редакцией Лысюка B.C., M., Транспорт, 2001, стр.192, рис.5.21.).

Каждая упорная скоба в рельсовом скреплении служит для опоры нашпальных участков пружинной клеммы рельсового скрепления и является ограничителем поперечного перемещения рельса. Для восприятия больших горизонтальных усилий со стороны подошвы рельса и вертикальных усилий со стороны нашпальных участков пружинной клеммы, передачи этих усилий в виде распределенной нагрузки на подрельсовую опору, упорная скоба должна обладать высокой жесткостью, что приводит к повышенному износу (истиранию) поверхности шпалы. Для уменьшения износа шпалы между упорной скобой и поверхностью шпалы расположена резиновая прокладка, которая одновременно служит для электрической изоляции клеммы рельсового скрепления от шпалы. Но под действием динамических и статических нагрузок резиновая прокладка разрушается, что приводит к нарушению электрической изоляции между клеммой рельсового скрепления и шпалой, а затем и к коррозии нижней поверхности стальной упорной скобы, что сказывается на надежности работы всего рельсового скрепления.

Таким образом, недостатком известного рельсового скрепления является эксплуатационная ненадежность упорной скобы.

Известно бесподкладочное рельсовое скрепление, описанное в патенте СССР № 1819304 "Устройство для крепления рельса на шпале", опубликованное 30.05.93 и выбранное в качестве прототипа.

Данное рельсовое скрепление содержит пружинную клемму и упорную скобу, выполненную из синтетического материала и опирающуюся на подрельсовую опору.

Синтетический материал (пластмасса) для упорных скоб должен удовлетворять необходимым для надежной эксплуатации рельсового скрепления требованиям - быть твердым и, одновременно, упругим. Такие свойства имеют только специальные пластмассы, стоимость которых велика. Неправильно выбранная пластмасса для упорных скоб может привести к их массовому выходу из строя из-за растрескивания или смятия (А.В.Потлов "Бесстыковой путь со скреплением ЖБР-65", журнал "Путь и путевое хозяйство", 2002 г., № 2, с.2).

Технической задачей, на решение которой направлено заявляемое решение, является разработка дешевого, надежно работающего в условиях высоких статических и динамических нагрузок рельсового скрепления.

Для решения поставленной задачи в рельсовом скреплении, содержащем пружинную клемму и упорную скобу, выполненную из синтетического материала и опирающуюся на подрельсовую опору, согласно изобретению упорная скоба состоит из формообразующего каркаса, представляющего собой набор вертикальных, в том числе и взаимно перпендикулярных, или вертикальных и, по крайней мере, одной горизонтальной пластин, выполненных из твердой пластмассы, промежутки между пластинами каркаса заполнены упругой пластмассой.

По крайней мере, одна из внешних поверхностей упорной скобы, преимущественно обращенная к подрельсовой опоре в состоянии окончательного монтажа, выполнена из упругой пластмассы.

Каркас, определяющий внешнюю форму упорной скобы, служит для восприятия основных нагрузок, действующих на скобу, и обеспечивает прочность и устойчивость конструкции скобы в целом. Выполнение каркаса в виде набора вертикально расположенных пластин из твердой пластмассы, играющих роль ребер жесткости, позволяет повысить прочность каркаса, а следовательно, позволяет каркасу воспринимать без разрушения большие горизонтальные усилия со стороны подошвы рельса и вертикальные усилия со стороны нашпальных участков пружинной клеммы. Выполнение каркаса в виде набора взаимно перпендикулярных, или вертикальных и, по крайней мере, одной горизонтальной пластин позволяет еще более увеличить жесткость каркаса за счет связки элементов каркаса между собой и увеличения числа ребер жесткости. Количество и толщина пластин каркаса выбираются из условий эксплуатации рельсового скрепления (грузонапряженности железнодорожного пути).

Заполнение промежутков между пластинами каркаса упругой пластмассой позволяет гасить интенсивные высокочастотные вибрации, возникающие при прохождении по рельсам подвижного состава, и тем самым повысить надежность всех элементов верхнего строения пути.

Для прелагаемой упорной скобы используются обычные, широко используемые в промышленности и достаточно дешевые пластмассы.

Упорная скоба, у которой только внешняя поверхность, в состоянии окончательного монтажа обращенная к подрельсовой опоре и используемая на участках пути с малой грузонапряженностью, выполнена из упругой пластмассы, уменьшат жесткость пути и предохраняет подрельсовую опору от преждевременного разрушения (истирания). На участках пути с большой и средней грузонапряженностью используют упорную скобу, у которой две и более внешних поверхности упорной скобы выполнены из упругой пластмассы, что еще более повышает упругость скобы и позволяет смягчать ударно-циклические нагрузки, гасить вибрации и предохранять подрельсовую опору и рельсовое скрепление в целом от преждевременного разрушения.

При проведении поиска по источникам патентной и научно-технической литературы не обнаружено решений, содержащих совокупность предлагаемых признаков для решения поставленной задачи, что позволяет сделать вывод о соответствии заявляемого технического решения критериям патентоспособности "новизна" и "изобретательский уровень".

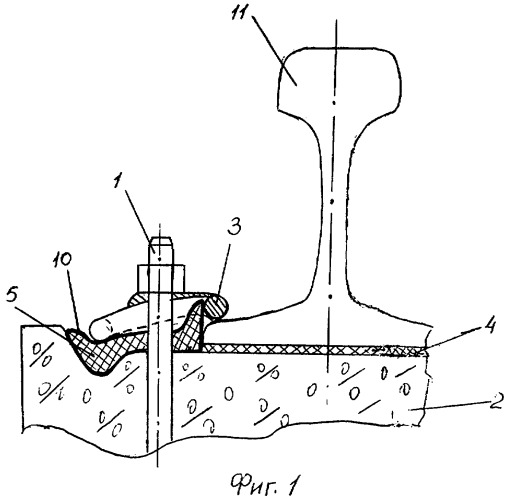

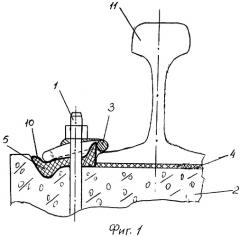

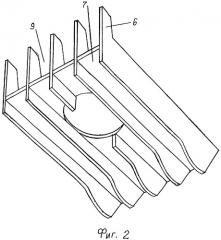

Заявляемое техническое решение иллюстрируется чертежами, где схематично изображено: на фиг.1 - общий вид рельсового скрепления ЖБР-65; на фиг.2 - первый вариант выполнения пластинчатого каркаса упорной скобы (изометрия, вид снизу); на фиг.3 - второй вариант выполнения пластинчатого каркаса упорной скобы (изометрия, вид сверху).

Рельсовое скрепление состоит из анкерного болта 1, подрельсовой опоры в виде железобетонной шпалы 2, пружинной клеммы 3, подрельсовой прокладки 4 и упорной скобы 5, форма которой определена конструкциями используемой в рельсовом скреплении пружинной клеммы 3 и шпалы 2.

Упорная скоба 5 состоит из формообразующего каркаса (фиг.2 и 3), представляющего собой набор, например, из пяти вертикально расположенных пластин 6, форма каждой из которых повторяет форму скобы 5 в соответствующем продольном сечении. Пластины 6 выполнены из твердого термопластичного эластомерного материала, например из стеклонаполненного полиамида ПА-6, имеющего твердость по Шору "А" до 100 ед. Толщина каждой из пластин 6 равна 1,5-2 мм. В состоянии окончательного монтажа пластины 6 ориентированны вдоль подрельсовой опоры 2. Пластины 6 соединены между собой с помощью, например, одной горизонтальной пластины 7 или четырех вертикальных пластин 8, выполненных толщиной 1,5-2 мм из полиамида ПА-6. Промежутки 9 между пластинами 6 каркаса заполнены упругой пластмассой, например полиэтиленом или полипропиленом (группа полиолефинов). Внешние поверхности скобы 5 сформированы из слоя 10 одной из названных выше упругих пластмасс. Оптимальная толщина слоя 8 равна 7-10 мм.

Монтаж рельсового скрепления производится на месте сборки рельсошпальной решетки: на шпалу 2 устанавливают прокладку 4, на которую укладывают рельс 11, по обе стороны подошвы которого располагают упорные скобы 5, образующие направляющий канал для рельса 11. Нашпальные участки клеммы 3 размещают на поверхности скобы 5, а нарельсовые прижимные участки - на подошве рельса 11. Затем путем затяжки анкерного болта 1, вставленного в отверстие (не показано) шпалы 2, фиксируют элементы рельсового скрепления и рельс 11 в заданном положении. После этого рельсовое скрепление считается готовым к работе.

При прохождении подвижного состава по рельсам 11 в верхнем строении пути возникают ударно-циклические нагрузки, высокочастотные вибрации, сжимающие и сдвиговые усилия. Каркас, выполненный в виде набора вертикальных пластин 6, ориентированных вдоль шпалы 2 и работающих как ребра жесткости, воспринимает горизонтальные усилия со стороны подошвы рельса 11 и вертикальные усилия со стороны нашпальных участков пружинной клеммы 3 и равномерно распределяет их по шпале 2, предохраняя ее от разрушения. Упругая пластмасса, которой заполнены промежутки между пластинами 6 и из которой выполнены внешние слои 10 скобы 5, гасит возникающие интенсивные высокочастотные вибрации и тем самым повышает надежность всех элементов верхнего строения пути.

Использование предлагаемого рельсового скрепления позволяет в каждом конкретном случае выбрать наиболее технологичные формы пластин каркаса и их расположение.

1. Рельсовое скрепление, содержащее пружинную клемму и упорную скобу, выполненную из синтетического материала и опирающуюся на подрельсовую опору, отличающееся тем, что упорная скоба состоит из формообразующего каркаса, представляющего собой набор вертикальных, в том числе и взаимно перпендикулярных, или вертикальных и, по крайней мере, одной горизонтальной пластин, выполненных из твердой пластмассы, промежутки между пластинами каркаса заполнены упругой пластмассой.

2. Рельсовое скрепление по п.1, отличающееся тем, что, по крайней мере, одна из внешних поверхностей упорной скобы, преимущественно обращенная к подрельсовой опоре в состоянии окончательного монтажа, выполнена из упругой пластмассы.