Способ изготовления упругого элемента микромеханического устройства

Иллюстрации

Показать всеИзобретение может быть использовано в технологии изготовления упругих элементов подвеса чувствительных масс микромеханических измерительных устройств. Сущность изобретения: в способе изготовления упругого элемента микромеханического устройства окисляют плоскую пластину из монокристаллического кремния с ориентацией поверхности в плоскости (100), наносят на нее с двух сторон слой фоторезиста, предварительно вскрывают окна в слое фоторезиста при помощи двухсторонней фотолитографии, травят окисел по вскрытым окнам шириной L1 в области формирования упругого элемента и анизотропно травят пластину до промежуточной глубины h. После травления окисла в месте формирования упругого элемента методом анизотропного травления формируют канавку шириной L1 и длиной М до самоторможения, вторично вскрывают окна в окисле для конечного формирования упругого элемента и производят анизотропное травление до получения требуемой толщины упругого элемента H, толщина которого задается по формуле H=(T1-Tcam)V, где Т1 - время травления выступающих углов канавки, Tcam - время формирования канавки, V - скорость анизотропного травления, , . Техническим результатом изобретения является снижение трудоемкости изготовления, повышение точности и качества. 5 ил.

Реферат

Изобретение относится к области приборостроения и может применяться для изготовления упругих элементов, используемых, в частности, для подвеса чувствительных масс микромеханических измерительных устройств, например кремниевых гироскопов и акселерометров.

Известен способ изготовления упругого элемента из пластины монокристаллического кремния [1], заключающийся в формировании методом фотолитографии с обеих сторон пластины окон, соответствующих размерам упругого элемента, и анизотропного травления на требуемую глубину, вторичного проведения процесса фотолитографии и вторичного анизотропного травления до полного формирования упругого элемента.

Недостатком известного способа является наличие значительных концентраторов напряжения в местах заделки упругих элементов в тело пластины (переход от плоскости (100) к плоскости (111)).

Известен также способ изготовления упругого элемента [2], у которого упругий элемент сформирован предварительным вскрытием окон на ширину L1, дальнейшим втравливанием на глубину, равную полуразности требуемой толщины переходных технологических узлов и толщины упругого элемента b1, вторичным окислением пластины, проведением процесса фотолитографии со вскрытием окон в местах формирования переходных технологических узлов на ширину L2 и вторичным анизотропным травлением до получения требуемой толщины упругого подвеса. Причем должно соблюдаться условие L2-L1>b3-b1, где b3 - толщина пластины.

Недостатком данного способа является проведение повторной операции нанесения фоторезиста, вторичной операции фотолитографии со вскрытием окон с последующим повторным анизотропным травлением. При этом нанесение фоторезиста на уже вытравленный профиль технологически сложная задача, так как при этом фоторезист «скатывается» с острых кромок, образуя «наплывы» во внутренних углах в вытравленном рельефе и при дальнейшей обработке создает нестравленные участки окисла кремния, что приводит при дальнейшем анизотропном травлении к некачественной поверхности, а именно к появлению дефектов упругих элементов. Удаление же нестравленных участков окисла требует проведения дополнительных операций снятия фоторезиста перед операцией вскрытия окон, причем с каждым отдельным кристаллом, что значительно увеличивает трудоемкость изготовления. Другим недостатком является трудность контроля получения заданной толщины упругого элемента, т.к. погрешность предварительного травления (из-за нестабильности температуры и концентрации раствора травления) переходит в окончательную сформированную толщину упругого элемента.

Задачами, на решение которых направлено изобретение, являются снижение трудоемкости изготовления, повышение точности и повышение качества.

Поставленная задача достигается за счет того, что в способе изготовления упругого элемента микромеханического устройства, заключающемся в окислении плоской пластины из монокристаллического кремния с ориентацией поверхности в плоскости (100), нанесении на нее с двух сторон защитного слоя фоторезиста, предварительном вскрытии окон в слое фоторезиста при помощи двухсторонней фотолитографии, травлении окисла по вскрытым окнам шириной L1 в области формирования упругого элемента и выполнении анизотропного травления пластины до промежуточной глубины h, согласно изобретению после травления окисла формируют канавку шириной L1 и длиной М в месте формирования упругого элемента и выполняют ее анизотропное травление до самоторможения, вторично вскрывают окна в окисле для конечного формирования геометрии упругого элемента и производят анизотропное травление до получения требуемой толщины упругого элемента H, толщина которого задается по формуле H=(T1-Tcam)V, где T1 - время травления выступающих углов канавки, Tcam - время формирования канавки, V - скорость анизотропного травления, , .

Отличительными признаками заявленного способа является то, что в процессе фотолитографии предварительно формируют «самотормозящуюся» канавку шириной L1 и длиной М, которая расположена в месте формирования упругого элемента и позволяет с высокой точностью произвести предварительное травление на глубину h, т.к., в отличие от прототипа, глубина зависит только от точности воспроизведения ширины L, что определяется точностью фотолитографии, а не концентрацией травителя и температурой раствора. Другим отличительным признаком является отсутствие вторичного окисления и повторного нанесения фоторезиста на уже предварительно сформированную структуру. Третьим отличительным признаком является то, что толщина упругого элемента в основном определяется точной геометрией канавки и контроль скорости вторичного травления является единственным определяющим фактором в отличие от прототипа, где необходимо точно контролировать предварительное втравливание.

Предлагаемое изобретение иллюстрируется чертежами.

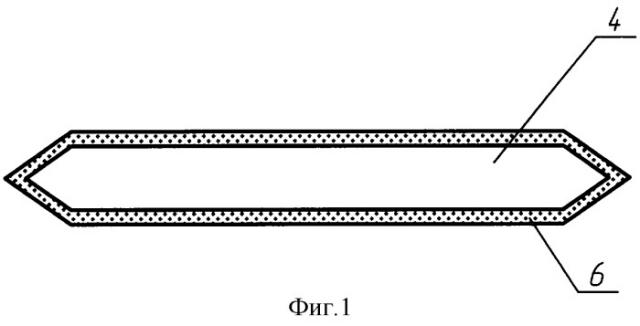

На фиг.1 изображена исходная окисленная пластина монокристаллического кремния.

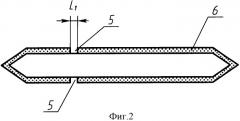

На фиг.2 изображено окно, сформированное в окисле под канавку.

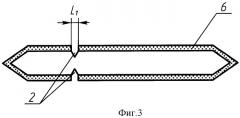

На фиг.3 изображена канавка, сформированная в пластине монокристаллического кремния.

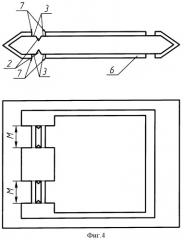

На фиг.4 изображено окно, сформированное в окисле под второе анизотропное травление.

На фиг.5 изображен сформированный упругий элемент.

На чертежах изображен упругий элемент 1, канавка 2, выступающие углы 3 канавки 2.

Способ реализуется следующим образом. На окисленную пластину 4 монокристаллического кремния с ориентацией плоскости (100) (фиг.1) наносят защитный слой фоторезиста, проводят двухстороннее экспонирование для вскрытия окон 5 в окисле кремния 6 (фиг.2). При этом в месте формирования упругого элемента 1 предусмотрено создание топологии «самотормозящейся» канавки 2 (фиг.3). Далее проводят анизотропное травление. При травлении вначале происходит формирование самотормозящейся канавки 2 (фиг.3) за счет кристаллографических направлений. Затем проводят повторное вскрытие окон 7 по тому же слою окисла 6 (фиг.4) для формирования окончательной геометрии упругого элемента 1 и производят окончательное анизотропное травление во вновь вскрытых окнах 7 (фиг.5). При наличии механических дефектов на поверхности кремниевой пластины 4, роль которых играют выступающие углы 3, и при наличии окисного слоя 6 сверху выступа 3 при анизотропном травлении происходит травление граней с более высокими индексами Миллера с замедлением травления при достижении плоскости травления с более плотной упаковкой атомов, т.е. плоскости (111). Поэтому при анизотропном травлении выступающие углы 3 канавки 2 травятся с удвоенной скоростью по сравнению со скоростью травления самой пластины 4 с ориентацией плоскости (100). Время формирования канавки 2 , где L1 - ширина канавки 2, V - скорость травления монокристаллического кремния в растворе КОН. Время травления выступающих углов 3 канавки 2 до полного формирования требуемой толщины (Н) упругих элементов 1 .

Толщина упругих элементов 1 определяется H=(T1-Tcam)V.

Применение предложенного способа позволяет в широких пределах регулировать жесткость подвеса чувствительной массы микромеханических измерительных приборов (за счет регулирования параметров T1; L1; V), обеспечивает высокое качество поверхности упругого элемента и снижает трудоемкость.

Источники информации

1. Ваганов В.И. Интегральные тензопреобразователи. -М.: Энергоатомиздат, 1983, с.102.

2. А.С. СССР №1708203, кл. Н01L 21/00; 29/84 (прототип).

Способ изготовления упругого элемента микромеханического устройства, заключающийся в окислении плоской пластины из монокристаллического кремния с ориентацией поверхности в плоскости (100), нанесении на нее с двух сторон защитного слоя фоторезиста, предварительном вскрытии окон в слое фоторезиста при помощи двухсторонней фотолитографии, травлении окисла по вскрытым окнам шириной L1 в области формирования упругого элемента и анизотропном травлении пластины до промежуточной глубины h, отличающийся тем, что после травления окисла в месте формирования упругого элемента методом анизотропного травления формируют канавку шириной L1 и длиной М до самоторможения, вторично вскрывают окна в окисле для конечного формирования упругого элемента и производят анизотропное травление до получения требуемой толщины упругого элемента H, толщина которого задается по формуле H=(T1-Tcam)V, где T1 - время травления выступающих углов канавки, Tcam - время формирования канавки, V - скорость анизотропного травления, , .