Устройство для отливки корпусов конфет с оперативным управлением

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности, в частности к кондитерской промышленности. Устройство для отливки корпусов конфет с оперативным управлением содержит цепной пластинчатый конвейер с рабочей пневматической камерой, образованной полотном и боковыми стенками конвейера, элементы полотна которого выполнены из двух пластин, нижняя пластина перфорированная, в верхней пластине выполнен ряд ячеек для отливки корпусов конфет, между нижней и верхней пластинами засыпан упругий слой сферических зерен, камеру поддержания, приемный транспортер и отливочное устройство. Устройство для отливки корпусов конфет снабжено исполнительным механизмом, в качестве которого использован электромагнитный привод двустороннего действия, верхняя пластина пластинчатого конвейера выполнена неподвижной и жестко закреплена в стенках камеры, нижняя пластина выполнена подвижной в вертикальной плоскости, элементы полотна конвейера выполнены в виде секций, образованных жестко закрепленной в боковых стенках верхней пластиной и подвижной в вертикальной плоскости нижней перфорированной пластиной. Изобретение позволяет обеспечить быструю перенастройку устройства для отливки корпусов конфет с оперативным управлением на другую единичную массу и рецептуру выпускаемой продукции без необходимости изготавливать копир. 3 ил.

Реферат

Изобретение относится к пищевой промышленности, в частности к кондитерской промышленности.

Наиболее близким по технической сущности и достигаемому эффекту является устройство для бесконтактного формования и охлаждения конфетных масс [патент №2195835 RU «Устройство для бесконтактного формования и охлаждения молочных конфетных масс», Носов О.А., Васечкин М.А., Носова Е.В., Щербаков Д.С., опубликован 10.01.2003, Бюл. №1], в конструкции которого в качестве исполнительного механизма использован копир определенной формы, вдоль которого движется верхняя пластина с ячейками, сжатый воздух поступает из пневмосистемы в пневматическую камеру и проходит через ячейки пластин элементов конвейера, образуя воздушную прослойку между стенками ячеек и опорной поверхностью конфетной массы.

Недостатком является то, что при изменении единичной массы и рецептуры выпускаемой продукции возникает необходимость рассчитывать и изготавливать копир определенной формы, невозможность оперативного управления системой в случае возникновения сбоев в технологическом процессе.

Технической задачей изобретения является обеспечение быстрой перенастройки устройства для отливки корпусов конфет с оперативным управлением на другую единичную массу и рецептуру выпускаемой продукции без необходимости изготавливать копир.

Техническая задача изобретения достигается тем, что в устройстве для отливки корпусов конфет с оперативным управлением, содержащем цепной пластинчатый конвейер с рабочей пневматической камерой, образованной полотном и боковыми стенками конвейера, элементы полотна которого выполнены из двух пластин, нижняя пластина перфорированная, в верхней пластине выполнен ряд ячеек для отливки корпусов конфет, между нижней и верхней пластинами засыпан упругий слой сферических зерен, камеру поддержания, приемный транспортер и отливочное устройство, новым является то, что оно снабжено исполнительным механизмом, в качестве которого использован электромагнитный привод двустороннего действия, верхняя пластина пластинчатого конвейера выполнена неподвижной и жестко закреплена в стенках камеры, нижняя пластина выполнена подвижной в вертикальной плоскости, элементы полотна конвейера выполнены в виде секций, образованных жестко закрепленной в боковых стенках верхней пластиной и подвижной в вертикальной плоскости нижней перфорированной пластиной.

Технический результат заключается в обеспечении быстрой перенастройки устройства для отливки корпусов конфет с оперативным управлением на другую единичную массу и рецептуру выпускаемой продукции без изготовления копира.

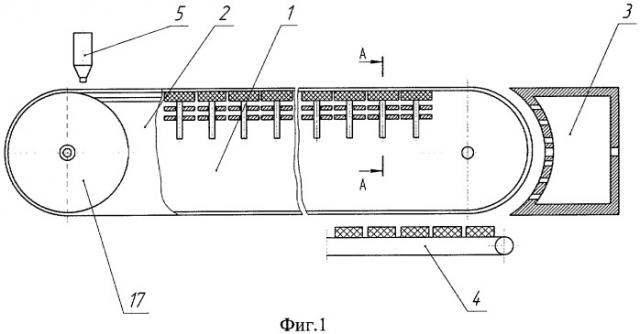

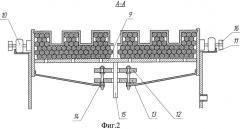

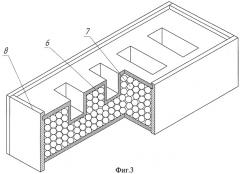

Устройство для отливки корпусов конфет с оперативным управлением представлено в общем виде на фиг.1; на фиг.2 - разрез А-А на фиг.1, фиг.3 - секция.

Устройство состоит из цепного пластинчатого конвейера 1, боковые стенки и полотно которого образуют пневматическую камеру 2, пневматической камеры удержания 3, приемного транспортера 4 и отливочной головки 5. Элементы полотна конвейера представляют собой секции, образованные жестко закрепленной в боковых стенках 8 верхней пластиной 6, и подвижной в вертикальной плоскости нижней перфорированной пластиной 9. Между пластинами 6 и 9 засыпан упругий слой сферических зерен 7. Каждая секция полотна передвигается по направляющим 11 при помощи роликов 10. Конвейер приводится в движение через звездочки 17 и пластинчатую цепь 16. Перемещение пластины 9 в вертикальной плоскости осуществляется при помощи исполнительного механизма, представляющего собой электромагнитный привод двустороннего действия, состоящий из якоря 15, верхнего 12 и нижнего 13 электромагнитов, соединенных при помощи стержней 14, изготовленных из неметаллического материала.

Принцип действия устройства основан на регулировании расхода воздуха на определенных участках транспортера при изменении порозности упругого слоя сферических зерен 7 за счет перемещения пластины 9.

Устройство работает следующим образом.

Сжатый воздух поступает из пневмосистемы в пневматическую камеру 2 и проходит через нижнюю подвижную в вертикальной плоскости пластину 9. На начальном участке устройства помадная конфетная масса с температурой 65-84°С при помощи отливочной головки 5 отливается в ячейки пластин конвейера, приводимого в движение через звездочки 17, на несущую воздушную прослойку.

На этапе заполнения ячеек расход воздуха увеличивается за счет того, что якорь 15 опускается вниз при подаче напряжения на обмотку нижнего электромагнита 13, отпуская тем самым нижнюю перфорированную пластину 9 и разжимая упругий слой 7. На этом участке устройства расстояние между пластинами максимальное, порозность упругого слоя 7 максимальна, расход воздуха через пластины наибольший. Газовая среда охлаждает конфетную массу до 25-28°С. После заполнения ячеек верхней пластины 6 и достижении заданной температуры, якорь 15 поднимается вверх за счет подачи напряжения на обмотку верхнего электромагнита 12, воздействует на перфорированную пластину 9, которая сжимает упругий слой 7, уменьшая его порозность и снижая расход воздуха, тем самым уменьшается интенсивность теплообмена. Затем помадная конфетная масса выстаивается при движении конвейера в течение 15-25 минут при постоянном расходе воздуха. При этом происходит охлаждение массы до 8-10°С и формирование необходимой структуры конфет. Далее корпуса конфет под действием силы тяжести при помощи камеры удержания 3 выгружаются на приемный транспортер 4.

На холостом участке якорь 15 обеспечивает максимальное сжатие пластин друг с другом, что, в свою очередь, обеспечивает минимальные потери сжатого газа в атмосферу.

Таким образом, предлагаемое нами устройство для отливки корпусов конфет с оперативным управлением имеет следующие преимущества:

- нет необходимости рассчитывать и производить копир определенной формы при изменении ассортимента выпускаемой продукции;

- возможность оперативного управления системой в случае сбоев в технологическом процессе;

- применение в данном устройстве электромагнитного привода двустороннего действия позволяет повысить универсальность и простоту изготовления устройства.

Устройство для отливки корпусов конфет с оперативным управлением, содержащее цепной пластинчатый конвейер с рабочей пневматической камерой, образованной полотном и боковыми стенками конвейера, элементы полотна которого выполнены из двух пластин, нижняя пластина перфорированная, в верхней пластине выполнен ряд ячеек для отливки корпусов конфет, между нижней и верхней пластинами засыпан упругий слой сферических зерен, камеру поддержания, приемный транспортер и отливочное устройство, отличающееся тем, что оно снабжено исполнительным механизмом, в качестве которого использован электромагнитный привод двустороннего действия, верхняя пластина пластинчатого конвейера выполнена неподвижной и жестко закреплена в стенках камеры, нижняя пластина выполнена подвижной в вертикальной плоскости, элементы полотна конвейера выполнены в виде секций, образованных жестко закрепленной в боковых стенках верхней пластиной и подвижной в вертикальной плоскости нижней перфорированной пластиной.