Способ управления процессом приготовления экструдированного комбикорма

Иллюстрации

Показать всеИзобретение относится к автоматизации технологических процессов и может быть использовано при приготовлении экструдированных комбикормов. Для приготовления комбикорма используют два экструдера. Сначала осуществляют высокотемпературную обработку экструдированием увлажненного зернового сырья посредством электрообогрева корпуса первого экструдера. Полученный зерновой экструдат охлаждают воздухом, измельчают, дозируют, смешивают с сыпучими компонентами комбикорма и покрывают слоем жира. Затем экструдат подвергают формованию экструдированием во втором экструдере с охлаждением корпуса холодной водой. Экструдированный комбикорм охлаждают воздухом. Для проведения процесса охлаждения используют воздух, который предварительно подготавливают в работающей в режиме конденсации секции двухсекционного испарителя теплонасосной установки. Рабочая и резервная секции испарителя попеременно работают в режимах конденсации и регенерации. Подготовленный воздух разделяют на два потока, один из которых идет на охлаждение экструдата, а другой - на охлаждение экструдированного комбикорма. Использование изобретения позволит повысить качество получаемого продукта. 1 ил., 1 табл.

Реферат

Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процесса приготовления экструдированных комбикормов.

Наиболее близким по технической сущности и достигаемому эффекту является способ управления процессом приготовления комбикормов [Способ управления процессом приготовления комбикормов [Текст] / Шевцов А.А., Лыткина Л.И., Коломникова О.П., Еремченко В.В., Чибисов С.А. Положительное решение по заявке № 2005112085/13 (013985) от 21.03.06], включающий охлаждение комбикорма воздухом, который сначала подвергают очистке в циклоне от содержащихся в нем взвешенных частиц, затем охлаждают в двухсекционном испарителе теплонасосной установки, рабочая и резервная секции которого попеременно работают соответственно в режимах конденсации и регенерации, и далее в режиме замкнутого цикла направляют на охлаждение комбикорма с последующим его покрытием слоем жира, предварительно подогретым в конденсаторе теплонасосной установки. В данном способе предусмотрено измерение расхода исходного зернового сырья, расхода воздуха на охлаждение комбикорма, влагосодержания и температуры воздуха до и после секции испарителя, работающей в режиме конденсации, температуры хладагента, температуры и расхода жира после конденсатора с воздействием на мощность привода компрессора теплонасосной установки по текущему значению коэффициента теплопередачи от водяных паров к хладагенту на охлаждающей поверхности секции испарителя, работающей в режиме конденсации.

Известный способ имеет следующие недостатки:

- не позволяет осуществить высокотемпературную обработку зернового сырья, а следовательно, достичь высокой степени клейстеризации крахмала и обезвреживания зернового сырья от грибной и бактериальной флоры вследствие отсутствие экструдера;

- не предусматривает использование дозатора для точного дозирования компонентов комбикорма, что ухудшает качество готового продукта;

- не создает условий для повышения точности и надежности управления технологическими параметрами на всех стадиях процесса приготовления комбикорма, поскольку отсутствует оперативное управление энергетическими потоками.

Технической задачей изобретения является повышение качества готовой продукции, энергетической эффективности, экологической безопасности, точности и надежности управления в процессе приготовления комбикормов.

Поставленная задача достигается тем, что в способе управления процессом приготовления экструдированного комбикорма, предусматривающем охлаждение комбикорма воздухом, который сначала подвергают очистке в циклоне от содержащихся в нем взвешенных частиц, затем охлаждают в двухсекционном испарителе теплонасосной установки, рабочая и резервная секции которого попеременно работают соответственно в режимах конденсации и регенерации, и далее в режиме замкнутого цикла направляют на охлаждение комбикорма с последующим его покрытием слоем жира, предварительно подогретым в конденсаторе теплонасосной установки, включающем измерение расхода исходного зернового сырья, расхода воздуха на охлаждение комбикорма, влагосодержания и температуры воздуха до и после секции испарителя, работающей в режиме конденсации, температуры хладагента, температуры и расхода жира после конденсатора с воздействием на мощность привода компрессора теплонасосной установки по текущему значению коэффициента теплопередачи от водяных паров к хладагенту на охлаждающей поверхности секции испарителя, работающей в режиме конденсации, новым является то, что используют два экструдера и сначала осуществляют высокотемпературную обработку экструдированием увлажненного зернового сырья посредством электрообогрева корпуса первого экструдера, полученный зерновой экструдат охлаждают воздухом, измельчают, дозируют и смешивают с сыпучими компонентами комбикорма, после покрытия слоем жира полученный комбикорм подвергают формованию экструдированием во втором экструдере с охлаждением корпуса холодной водой, затем экструдированный комбикорм охлаждают воздухом, причем поток воздуха после секции испарителя, работающей в режиме конденсации, разделяют на два потока, один из которых подают на охлаждение зернового экструдата, а другой - на охлаждение экструдированного комбикорма, после охлаждения зернового экструдата и экструдированного комбикорма объединяют потоки отработанного воздуха в один, после очистки в циклоне нагревают его в конденсаторе и направляют сначала в секцию испарителя, работающую в режиме регенерации, а затем в секцию испарителя, работающую в режиме конденсации, после чего поток воздуха разделяют на два потока, которые в режиме замкнутого цикла вновь направляют на охлаждение зернового экструдата и экструдированного комбикорма, производят подпитку воздуха в контуре рециркуляции свежим, забираемым из атмосферы, а подготовку холодной воды осуществляют в секции испарителя, работающей в режиме конденсации, с последующей подачей на охлаждение корпуса второго экструдера и возвратом в секцию испарителя, работающую в режиме конденсации, с образованием замкнутого цикла, дополнительно измеряют мощность электронагревательных элементов корпуса первого экструдера, температуру зернового экструдата и экструдированного комбикорма до и после охлаждения, расход зернового экструдата перед измельчением, расход комбикорма после дозирования, смешивания с сыпучими компонентами и покрытия слоем жира, расход и температуру охлаждающей воды, подаваемой в рубашку второго экструдера и в зависимости от влажности и расхода исходного зернового сырья устанавливают частоту вращения шнека и температурный режим экструдирования воздействием на мощность нагревательных элементов корпуса первого экструдера, по величине расхода комбикорма, покрытого слоем жира, устанавливают расход и температуру охлаждающей воды в секции испарителя, работающей в режиме конденсации, а по температуре зернового экструдата и экструдированного комбикорма перед охлаждением устанавливают расходы воздуха, подаваемого на охлаждение по двум потокам, с коррекцией по температуре зернового экструдата и экструдированного комбикорма после охлаждения путем изменения расхода свежего воздуха в линии подпитки или сброса в контур рециркуляции.

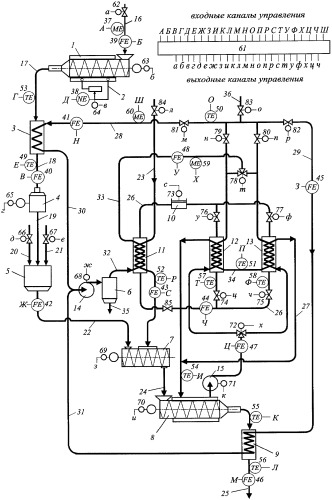

На чертеже представлена схема, реализующая предлагаемый способ управления процессом приготовления экструдированного комбикорма.

Схема содержит первый экструдер 1, снабженный устройством электрообогрева 2, охладитель 3, молотковую дробилку 4, дозатор 5, циклон 6, смеситель 7, второй экструдер 8, охладитель 9, компрессор теплонасосной установки 10, конденсатор 11, секцию испарителя 12, работающую в режиме регенерации, секцию испарителя 13, работающую в режиме конденсации, вентилятор 14, питательный насос 15; линии: подачи увлажненного зернового сырья 16 в первый экструдер 1, отвода зернового экструдата 17 из первого экструдера 1 в охладитель 3, подачи охлажденного экструдата 18 в молотковую дробилку 4, подачи измельченного комбикорма 19 в дозатор 5, подачи зерновых компонентов 20, 21 в дозатор 5, подачи комбикорма 22 в смеситель 7, подачи жира 23 в смеситель 7, подачи комбикорма 24 во второй экструдер, отвода готового экструдированного комбикорма 25, циркуляции хладагента 26, циркуляции холодной воды 27, подачи воздуха 28 в охладитель 3, подачи воздуха 29 в охладитель 9, отвода отработанного воздуха 30, 31 соответственно из охладителей 3 и 9 в циклон 6, подачи очищенного воздуха 32 в конденсатор 11, подачи воздуха 33 в секцию испарителя 12, работающую в режиме регенерации, отвода воздуха 34 из секции испарителя 12, работающую в режиме регенерации, в секцию 13, работающую в режиме конденсации, отвода взвешенных частиц 35, подпитки атмосферного воздуха 36; датчики: влажности зернового сырья 37, мощности ТЭНов 38; расхода 39-48; температуры 49-58; влагосодержания 59, 60; микропроцессор 61; исполнительные механизмы 62-84; терморегулирующий вентиль 85; (А, Б, В, Г, Д, Е, Ж, З, И, К, Л, М, Н, О, П, Р, С, Т, У, Ф, X, Ц, Ч, Ш - входные каналы управления, а, б, в, г, д, е, ж, з, и, к, л, м, н, о, п, р, с, т, у, ф, х, ц, ч - выходные каналы управления).

Способ осуществляется следующим образом.

Предварительно увлажненное зерновое сырье по линии 16 подают в первый экструдер 1, где осуществляют его высокотемпературную обработку посредством электрообогрева корпуса экструдера с помощью ТЭНов 2, в результате чего происходит клейстеризация крахмала и его гидролиз. Это существенно повышает сорбционную емкость корма и облегчает доступность молекул оклейстеризованного крахмала действию ферментов, что способствует высокой усвояемости комбикорма. Коме этого, высокотемпературное экструдирование обеспечивает практически полное обезвреживание зернового сырья от грибной и бактериальной флоры, а также сохранность витаминов В1, В2 и незначительное снижение витаминов А и Е [Афанасьев В.А. Теория и практика специальной обработки зерновых компонентов в технологии комбикормов [Текст] / В.А.Афанасьев. - Воронеж: Воронежский государственный университет, 2002. - 296 с.].

После экструдера 1 зерновой экструдат по линии 17 подают в охладитель 3. В охладителе экструдат охлаждается воздухом, который проходит предварительную подготовку (охлаждается и осушается) в секции испарителя 13, работающей в режиме конденсации путем рекуперативного теплообмена между кипящим хладагентом и воздухом через поверхность охлаждающего элемента испарителя. При этом происходит снижение влажности зернового экструдата вследствие конвективного теплообмена его с охлаждающим воздухом.

Затем охлажденный зерновой экструдат по линии 18 подают на измельчение в молотковую дробилку 4 и далее по линии 19 в дозатор 5, в который также подают сыпучие компоненты комбикорма по линиям 20 и 21. Все компоненты комбикорма дозируют в соотношениях, предусмотренных рецептурой, и по линии 22 подают в смеситель 7, где их покрывают слоем жира путем распыливания с помощью форсунок.

Подогрев жира перед форсунками уменьшает его вязкость, что создает благоприятные условия для равномерного распыливания жира. При этом обеспечивается надежная работа форсунок с минимальными потерями времени на регенерацию рабочих поверхностей, вызванной облитерацией и образованием налета.

Полученную смесь по линии 24 подают во второй экструдер 2 и подвергают формованию с охлаждением корпуса холодной водой. Такое охлаждение позволяет поддерживать в экструдере стабильные и щадящие температурные режимы, обеспечивающие высокую сохранность органически активных веществ, предотвращение гидролиза жира и придание продукту необходимой структуры и формы.

Добавление жира перед формованием в качестве пластификатора способствует увеличению производительности экструдера, снижению удельного расхода электроэнергии и более устойчивой его работе.

Охлаждение воды перед подачей в рубашку экструдера 2 осуществляют в секции испарителя 13, работающей в режиме конденсации. В результате кипения хладагента в данной секции в соответствии с холодопроизводительностью теплонасосной установки выделяется достаточное количество холода для одновременного охлаждения воздуха и воды.

Полученный в экструдере 2 экструдированный комбикорм охлаждают конвективным способом в охладителе 9 воздухом, предварительно подготовленным в секции испарителя 13, и затем отводят по линии 25.

Поток воздуха после секции испарителя 13, работающей в режиме конденсации, разделяют на два потока 28 и 29, которые подают соответственно на охлаждение зернового экструдата в охладитель 3 и на охлаждение экструдированного комбикорма в охладитель 9.

После охлаждения зернового экструдата и экструдированного комбикорма потоки отработанного воздуха соответственно 30 и 31 объединяют в один и вентилятором 14 подают сначала на очистку в циклон 6 от содержащихся в нем взвешенных частиц, а затем по линии 32 в конденсатор 11 для нагрева. Взвешенные частицы, образовавшиеся при очистке воздуха, выводятся из циклона 6 по линии 35.

Теплонасосная установка, включающая секцию испарителя 12, работающую в режиме регенерации, и секцию испарителя 13, работающую в режиме конденсации, компрессор 10, конденсатор 11, терморегулирующий вентиль 81, работает по следующему термодинамическому циклу.

Хладагент (рабочее тело) всасывается компрессором 10, сжимается до давления конденсации и по линии 26 направляется в конденсатор 11. Конденсируясь, он одновременно отдает теплоту жиру и очищенному в циклоне 6 воздуху. Затем хладагент направляется в терморегулирующий вентиль 85, где дросселируется до заданного давления. С этим давлением хладагент поступает в секцию испарителя 13, где кипит. Пары хладагента по замкнутому контуру 26 направляются в компрессор 10, и термодинамический цикл повторяется.

Жир, нагретый за счет теплоты конденсации хладагента, подают по линии 23 на форсунки смесителя 7, нагретый воздух по линии 33 - в секцию испарителя 12, работающую в режиме регенерации, и далее по линии 34 в секцию испарителя 13, работающую в режиме конденсации. Охлажденный воздух разделяют на потоки 28 и 29, которые в режиме замкнутого цикла вновь направляют на охлаждение соответственно зернового экструдата и экструдированного комбикорма. При этом по необходимости производят подпитку воздуха в контуре рециркуляции свежим, забираемым из атмосферы по лини 36.

Охлажденную воду по линии 27 подают на охлаждение корпуса второго экструдера 2 и возвращают в секцию испарителя 13, работающую в режиме конденсации, с образованием замкнутого контура.

Информация о ходе процесса приготовления экструдированного комбикорма датчиков 37-56 передается в микропроцессор 61, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами с учетом накладываемых на них двухсторонних ограничений, обусловленных как получением готового продукта высокого качества, так и экономической целесообразностью. Вторичные приборы, цифроаналоговые ЦАП и аналого-цифровые АЦП преобразователи на схеме не показаны.

По текущим значениям влажности и расхода увлажненного зернового сырья в линии 16, измеряемых датчиками 37 и 39, микропроцессор 61 устанавливает производительность и температурный режим экструдирования воздействием на частоту вращения шнека с помощью исполнительного механизма 63 и на мощность нагревательных элементов корпуса экструдера 1 посредством исполнительного механизма 64, текущее значение которой определяется датчиком 38.

По информации датчика 53 о температуре зернового экструдата в линии 18 микропроцессор 61 устанавливает расход воздуха на его охлаждение в линии 28 воздействием на мощность регулируемого привода вентилятора 14 посредством исполнительного механизма 68. Коррекцию температуры зернового экструдата после охлаждения в линии 18, измеряемой датчиком 49, микропроцессор 61 осуществляет путем изменения расхода свежего воздуха в линии подпитки 36 с помощью исполнительного механизма 83. Одновременно микропроцессор вырабатывает сигнал исполнительному механизму 81 на соответствующее изменение расхода воздуха в линии 28, текущее значение которого определяется датчиком 41.

Так, если текущее значение температуры зернового экструдата после охлаждения в линии 18 выше заданного, микропроцессор 61 дает сигнал исполнительному механизму 83 на увеличение расхода свежего воздуха в линии подпитки 36 до достижения значения температуры зернового экструдата, измеряемой датчиком 49, равного заданному. Если текущее значение температуры зернового экструдата в линии 18 ниже заданного, то микропроцессор вырабатывает сигнал исполнительным механизмам 83 и 81 на сброс части воздуха в атмосферу по линии 36.

По текущему значению расхода зернового экструдата, измеряемого датчиком 40, микропроцессор 61 устанавливает производительность молотковой дробилки 4 воздействием на частоту вращения ротора дробилки посредством исполнительного механизма 65.

По текущему значению расхода зернового экструдата, измеряемого датчиком 40, микропроцессор 61 устанавливает расход сыпучих компонентов комбикорма с помощью исполнительных механизмов 66 и 67, подаваемых в дозатор 5 по линиям 20 и 21.

Расход жира, текущее значение которого определяется датчиком 43 в линии его подачи 23 в смеситель 7, устанавливается микропроцессором в зависимости от расхода комбикорма в линии 22, измеряемого датчиком 42. При отклонении температуры жира от заданного значения, измеряемой датчиком 52, микропроцессор осуществляет коррекцию мощности привода компрессора 10 теплонасосной установки посредством исполнительного механизма 73 для изменения температуры конденсации хладагента в конденсаторе 11.

Микропроцессор 61 по информации датчиков 42 и 43 о текущих значениях расхода комбикорма и жира устанавливает производительность смесителя 7 воздействием на частоту вращения вала смесителя с помощью исполнительного механизма 69.

По информации датчиков 42 и 43 микропроцессор вычисляет текущий расход комбикорма, покрытого слоем жира, в линии 24 и устанавливает производительность экструдера 2, расход и температуру охлаждающей воды в секции испарителя 13, работающей в режиме конденсации.

Производительность экструдера 2 устанавливается воздействием на частоту вращения шнека экструдера с помощью исполнительного механизма 70.

Расход охлаждающей воды в линии 27, текущее значение которой определяется датчиком 47, устанавливается микропроцессором 61 воздействием на мощность регулируемого привода питательного насоса 15.

При отклонении температуры охлаждающей воды в линии 27 от заданного значения, измеряемой датчиком 54, микропроцессор осуществляет коррекцию мощности привода компрессора 10 теплонасосной установки посредством исполнительного механизма 73 для изменения расхода хладагента в секции испарителя 13, работающей в режиме конденсации.

По информации датчика 55 о температуре экструдированного комбикорма микропроцессор 61 устанавливает расход воздуха на его охлаждение в линии 29 воздействием на мощность регулируемого привода вентилятора 14 посредством исполнительного механизма 68. Коррекцию температуры экструдированного комбикорма после охлаждения в линии 25, измеряемой датчиком 56, микропроцессор 61 осуществляет путем изменения расхода свежего воздуха в линии подпитки 36 с помощью исполнительного механизма 83. Одновременно микропроцессор вырабатывает корректирующий сигнал исполнительному механизму 82 на соответствующее изменение расхода воздуха в линии 29, текущее значение которого определяется датчиком 45.

Работа исполнительных механизмов 81-83 синхронизирована.

Так, если значение температуры экструдированного комбикорма после охлаждения в линии 25 выше заданного, микропроцессор 61 посредством исполнительного механизма 83 увеличивает расход свежего воздуха в линии подпитки 36 до достижения текущего значения температуры экструдированного комбикорма, измеряемой датчиком 56, равного заданному. Если значение температуры экструдированного комбикорма в линии 25 ниже заданного, то микропроцессор вырабатывает сигнал на сброс части воздуха в атмосферу по линии 36 с помощью исполнительных механизмов 83 и 82.

По информации датчиков 59, 60, 41 и 45 о текущих значениях влагосодержания воздуха до и после охлаждения зернового экструдата и экструдированного комбикорма, а также его расхода, микропроцессор 61 определяет количество водяных паров в отработанном воздухе по формуле:

U=(xвых-xвх)ρсвV,

где хвх, хвых - влагосодержание сушильного агента на входе и выходе из слоя зерна, кг/кг; ρсв - плотность сухого воздуха, кг/м; V - объемный расход воздуха, м3/ч,

в соответствии с которым устанавливает расход хладагента в секцию испарителя 13, работающей в режиме конденсации, воздействием на мощность привода компрессора 10 теплонасосной установки посредством исполнительного механизма 73.

Процесс охлаждения отработанного воздуха в секции испарителя 13 теплонасосной установки сопровождается конденсацией влаги из воздуха в «снеговую шубу» на поверхности ее охлаждающего элемента. Это приводит к снижению коэффициента теплопередачи от хладагента к воздуху через стенку охлаждающего элемента. Нарастающая во времени толщина «снеговой шубы» снижает интенсивность охлаждения воздуха.

По информации датчиков 41, 45, 50, 51, 58 микропроцессор непрерывно вычисляет текущее значение коэффициента теплопередачи по формуле:

где Q=Vcρ(t1-t2) - количество теплоты, подаваемой отработанным воздухом в рабочую секцию испарителя-охладителя теплонасосной установки, кДж/ч; с, ρ - средние значения теплоемкости, кДж/(кг·К), плотности, кг/м3, воздуха; V - объемный расход воздуха, м3/ч; F - площадь поверхности охлаждающего элемента испарителя, м2; Δtср=(t1-t2)/ln[(t1-t3)/(t2-t3)] - среднелогарифмический температурный напор, °С; t1, t2 - температура воздуха соответственно на входе и выходе из рабочей секции испарителя-охладителя, °С; t3 - температура хладагента на входе в рабочую секцию испарителя-охладителя, °С,

и вырабатывает сигнал отклонения текущего значения коэффициента теплопередачи от заданного интервала значений, по которому воздействует на соотношение расходов «воздух - хладагент» путем изменения расхода хладагента в линии рециркуляции 26 воздействием на мощность привода компрессора 10 с помощью исполнительного механизма 73. При отклонении текущего значения коэффициента теплопередачи от заданного в сторону уменьшения микропроцессор увеличивает хладопроизводительность теплонасосной установки.

Если увеличение хладопроизводительности (расхода хладагента в линии 26) не позволяет вывести текущее значение коэффициента теплопередачи на заданный интервал значений, то микропроцессор отключает секцию испарителя 13 из линии рециркуляции хладагента 26 теплонасосной установки и подключает секцию 12 посредством исполнительных механизмов 74, 75.

Одновременно микропроцессор 61 осуществляет переключение направления движения потока воздуха с помощью исполнительных механизмов 78-80 и охлаждающей воды посредством исполнительного механизма 72 в секцию испарителя 12, которая из режима регенерации переключается в режим конденсации.

Образовавшийся при размораживании «снеговой шубы» конденсат выводится из секции испарителя, работающей в режиме регенерации (не показано).

Пример реализации способа.

Способ управления процессом приготовления экструдированного комбикорма реализован для поточной линии, установленной на Воронежском экспериментальном комбикормовом заводе при производстве комбикормов для пушных зверей с различными кормовыми добавками производительностью по готовому продукту 500 кг/ч. Линия состоит из двух экструдеров КМЗ-2, один из которых используется для высокотемпературного экструдирования зернового сырья, а второй - для формования комбикорма, двух охладителей Б6-ДГВ-II, молотковой дробилки У3-ДБМА 1, порционных тензометрических весов У3-ДВПТ, смесителя непрерывного действия У3-ДСНД. Процесс осуществляется со следующими техническими характеристиками:

| Влажность зернового сырья перед экструдированием, % | 17...18 |

| Влажность зернового сырья после экструдирования, % | 10...11 |

| Мощность нагревательных элементов корпуса | |

| первого экструдера, кВт | 12 |

| Расход воздуха на охлаждение 1 т продукции | |

| после первого экструдера, м3 | 2000 |

| Расход воздуха на охлаждение 1 т продукции | |

| после второго экструдера, м3 | 2000 |

| Влажность экструдированного комбикорма после охлаждения, % | 7 |

| Токовая нагрузка двигателя экструдера КМЗ-2, А | 75 |

Для повышения энергетической эффективности технологической линии использовался компрессорно-конденсаторный агрегат, работающий в режиме теплового насоса, со следующими характеристиками:

| Компрессор одноступенчатый двухцилиндровый | ФВ-4/4,5 |

| Хладагент(фреон-12) | R12 |

| Холодопроизводительность, кВт | 7 |

| Диапазон температур кипения, °С | -25...0 |

| Конденсатор воздушный, ребристый, м2 | 3,9 |

| Площадь охлаждающей поверхности | |

| испарителя, м2 | 4,3 |

| Допустимые пределы изменения | |

| коэффициента теплопередачи, Вт/м2·К | 3,8...5,0 |

| Температура хладагента на входе в испаритель, К | 263...273 |

Низкотемпературные режимы охлаждения зернового экструдата после первого экструдера воздухом с пониженным влагосодержанием приводят к интенсивному отводу из продукта влаги, находящейся в рабочей зоне охладителя, в виде капельной жидкости или «тумана» и ее уносу с воздухом.

Воздух после секции испарителя теплонасосной установки, работающей в режиме конденсации, с влагосодержанием, например, 0,004 кг/кг подается в охладитель на охлаждение экструдата, а на выходе из охладителя влагосодержание отработанного воздуха составляет, например, 0,037 кг/кг. В соответствии с технической характеристикой охладителя Б6-ДГВ-II расход охлаждающего воздуха на 1 т продукта составляет 2000 м3. Следовательно, количество влаги, унесенной отработанным воздухом с поверхности частиц продукта из камеры охлаждения при производительности линии для кормопроизводства, например, 0,5 т/ч, определяется следующим образом:

U=(хвых-xвх)ρсв Gккν=(0,037-0,004)·1,0·0,5·2000=33 кг/ч,

здесь Gкк - производительность поточной линии по готовому продукту, т/ч; ν - расход охлаждающего воздуха на 1 т продукции, м3.

Полученное количество влаги необходимо сконденсировать на поверхности охлаждающего элемента секции испарителя, работающей в режиме конденсации, в виде снеговой шубы, предельно допустимая толщина которой не должна превышать 15 мм. В процессе конденсации влаги отработанный воздух охлаждается до температуры, например, 7°С, что соответствует интервалу значений коэффициента теплопередачи от хладагента к воздуху через стенку охлаждающего элемента, 3,8...5,0 Вт/м2·К. При снижении коэффициента теплопередачи ниже заданного интервала значений, например ниже 3,8 Вт/м2·К, микропроцессор переключает секцию испарителя, работающую в режиме конденсации, на режим регенерации, а резервную секцию с режима регенерации на режим конденсации.

С учетом того, что площадь охлаждающей поверхности секции испарителя составляет, например, 4,3 м2, температура воздуха перед охлаждением составляет, например, 20°С, а температура охлажденного воздуха, например, 7°С, количество теплоты, отводимой от воздуха в данной секции, составит

Q= ν с ρ (tвых-tвх)=2000·0,5·1·1·(20-7)=13000 кДж/ч =3,6 кВт,

здесь tвых, tвх - температура воздуха соответственно на входе и выходе из секции испарителя, работающей в режиме конденсации, °С.

В установившемся технологическом режиме работы линии приготовления экструдированного комбикорма вода, после секции испарителя, работающей в режиме конденсации с температурой, например, 5°С, подается на охлаждение корпуса второго экструдера, а на выходе ее температура составляет, например, 40°С. При этом коэффициент теплопередачи от воды к продукту через стенку корпуса второго экструдера составляет, например, 0,012 кВт/(м2·К). Следовательно, количество теплоты, отводимой от корпуса второго экструдера, составит

Q=k·Δt·F=0,012·(40-5)·0,7=0,3 кВт,

здесь F - площадь поверхности охлаждаемой части корпуса второго экструдера, м2.

С учетом общего количества теплоты, отводимого в секции испарителя, работающей в режиме конденсации, на охлаждение воздуха и воды холодопроизводительность компрессора теплонасосной установки должна поддерживаться на уровне не менее 4 кВт путем воздействия на мощность привода компрессора.

Таким образом, предлагаемый способ позволяет не только обеспечить точность и надежность управления процессом приготовления экструдированных комбикормов, но и создать условия для реализации безотходной технологии в непрерывном режиме эксплуатации основного и вспомогательного оборудования.

Дополнительные технологические приемы позволяют реализовать предлагаемый способ как энергосберегающую и экологически безопасную технологию, в частности, обеспечить охлаждение воздуха с применением теплонасосной установки в замкнутом контуре его рециркуляции и снизить при этом окисление продукта кислородом воздуха (чисто технологическая задача), устранить выброс пылевидной фракции с отработанным воздухом в атмосферу (экологическая задача), использовать рекуперацию теплоты конденсации хладагента в конденсаторе теплонасосной установки для нагрева жира (задача энергосбережения). В предлагаемом способе решается комплексная задача рационального энергоснабжения новых технологических операций, посредством которых осуществляется воздействие на сырье, что приобретает особую актуальность применения способа на предприятиях малой мощности, фермерских хозяйствах, миникормоцехах и делает способ более привлекательным для специалистов комбикормовой промышленности.

В таблице представлены результаты сравнения технико-экономических и качественных показателей комбикорма, полученного по известному и предлагаемому способам.

| Таблица | ||

| Показатели | Известный способ | Предлагаемый способ |

| Однородность смеси, % | 80 | 83 |

| Массовая доля жира, % | 15 | 15 |

| Производительность, т/ч | 0,45 | 0,5 |

| Степень клейстеризации крахмала, % | 80 | 100 |

| Перевариваемость крахмала, мг/г | 22 | 33 |

| Бактерии, шт/г | 220000 | стерильн. |

Предлагаемый способ имеет следующие преимущества по сравнению с прототипом:

- позволяет осуществить высокотемпературную обработку зернового сырья и, тем самым, достичь высокой степени клейстеризации крахмала и обезвреживания зернового сырья от грибной и бактериальной флоры вследствие использования экструдера;

- обеспечивает высокое качество готового продукта в результате использования дозатора для точного дозирования компонентов комбикорма;

- позволяет повысить производительность линии за счет точного и надежного управления технологическими параметрами на всех стадиях процесса приготовления комбикорма.

Способ управления процессом приготовления экструдированного комбикорма, включающий подачу зернового сырья на экструдирование, отличающийся тем, что зерновое сырье пропускают через два экструдера, при этом перед подачей зернового сырья на первый экструдер сырье увлажняют, а в экструдере осуществляют его высокотемпературную обработку посредством электрообогрева корпуса экструдера, полученный при этом зерновой экструдат охлаждают воздухом, измельчают, дозируют совместно с сыпучими компонентами комбикорма, смешивают и покрывают слоем жира путем распыления его с помощью форсунок, полученную смесь подают во второй экструдер, подвергают формованию с охлаждением корпуса экструдера холодной водой, а затем экструдированный комбикорм охлаждают воздухом, причем для проведения процесса охлаждения используют воздух, который предварительно подготавливают в работающей в режиме конденсации секции двухсекционного испарителя теплонасосной установки, рабочая и резервная секции которого попеременно работают соответственно в режимах конденсации и регенерации, разделяют на два потока, один из которых идет на охлаждение зернового экструдата, а другой - на охлаждение экструдированного комбикорма, затем отработанные после проведения процесса охлаждения зернового экструдата и экструдированного комбикорма потоки воздуха объединяют в один и направляют вентилятором на очистку от содержащихся в нем взвешенных частиц в циклон, после очистки в циклоне воздух нагревают в конденсаторе и направляют сначала в секцию испарителя, работающую в режиме регенерации, а затем в секцию испарителя, работающую в режиме конденсации, после чего поток воздуха опять разделяют на два потока и в режиме замкнутого цикла вновь направляют на охлаждение зернового экструдата и экструдированного комбикорма, производя подпитку воздуха в контуре рециркуляции свежим, забираемым из атмосферы, при этом подготовку холодной воды осуществляют в секции испарителя, работающей в режиме конденсации, с последующей подачей на охлаждение корпуса второго экструдера и возвратом в секцию испарителя, работающую в режиме конденсации, с образованием замкнутого цикла, кроме того, дополнительно измеряют мощность электронагревательных элементов корпуса первого экструдера, температуру зернового экструдата и экструдированного комбикорма до и после охлаждения, расход зернового экструдата перед измельчением, расход экструдата после дозирования, смешивания с сыпучими компонентами и покрытия слоем жира, расход и температуру охлаждающей воды, подаваемой в рубашку второго экструдера и в зависимости от влажности и расхода зернового сырья устанавливают частоту вращения шнека и температурный режим экструдирования воздействием на мощность нагревательных элементов корпуса первого экструдера, по величине расхода экструдата, покрытого жиром, устанавливают расход и температуру охлаждающей воды в секции испарителя, работающей в режиме конденсации, а по температуре зернового экструдата и экструдированного комбикорма перед охлаждением устанавливают расходы воздуха, подаваемого на охлаждение по двум потокам, с коррекцией по температуре зернового экструдата и экструдированного комбикорма после охлаждения путем изменения расхода свежего воздуха в линии подпитки или сброса в контур рециркуляции.