Система подачи и рециркуляционная система распределения жидкости высокой степени чистоты

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении полупроводников для подвода сверхчистых жидкостей к поверхности подложки в процессах химико-механической планаризации, фотолитографии, нанесения диэлектриков. Система подачи содержит резервуар для жидкости, с впускным и выпускным отверстиями которого соединены, соответственно, первое и второе устройства регулирования потока и датчики давления. Со вторым устройством регулирования потока, выполненным в виде пережимного клапана, сообщен массовый кориолисовый расходомер, содержащий расходомерную трубку из пластмассы, обеспечивающей высокую степень чистоты жидкости. Материалом расходомерной трубки служит перфторалкокс (ПФА). Выходные сигналы датчиков давления и кориолисового расходомера поступают на контроллер, подающий управляющие сигналы на устройства регулирования для изменения давления в резервуаре и расхода жидкости из него. Изобретение обеспечивает точное регулирование давления и расхода в реальном масштабе времени, без внесения загрязняющих веществ в подаваемую жидкость. 3 н. и 28 з.п. ф-лы, 11 ил.

Реферат

Настоящая заявка на изобретение является родственной следующим заявкам на патент США, имеющим названия "Регулятор массового расхода на основе эффекта Кориолиса, обеспечивающий высокую степень чистоты", "Расходомер для точного измерения потока сверхчистого вещества", "Способы изготовления кориолисова расходомера, выполненного из перфторалкокса (ПФА)", "Изготовление массовых расходомеров, имеющих расходомерную трубку, выполненную из вещества, представляющего собой фторсодержащий полимер" и "Способ компенсационных изменений для кориолисова расходомера, выполненного из перфторалкокса (ПФА)", каждая из которых имеет ту же самую дату подачи, что и настоящая заявка на изобретение. Раскрытия сущности изобретения, приведенные в вышеупомянутых заявках на изобретение, включены сюда в полном объеме путем ссылки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится, в общем случае, к системам подачи жидкости и, в частности, относится к усовершенствованным системам и способам подачи жидкости, предназначенным для обеспечения подвода сверхчистых жидкостей непосредственно к поверхности подложки в таких процессах, как, например, химико-механическая планаризация (ХМП), фотолитография и процессы нанесения диэлектриков.

2. УРОВЕНЬ ТЕХНИКИ

Во многих отраслях промышленности, например, в полупроводниковой, в фармацевтической и в биотехнологической промышленности, сталкиваются с проблемами, связанными с подачей жидкостей, которые обычно обусловлены низкими скоростями истока, использованием абразивных и агрессивных химических жидкостей, и потребностью в точных, компактных и не вносящих загрязняющих веществ системах подачи и/или смешивания жидкостей, функционирующих в реальном масштабе времени.

Обычно в полупроводниковой промышленности используют термин "инструментальное средство", относящийся к системе, содержащей части аппаратных средств, выполняющих операции обработки поверхности подложки. Этими операциями включают, в том числе, создание тонких пленок посредством какого-либо процесса химического осаждения или жидкостного нанесения покрытия, травление пленок в точных шаблонах, полировка пленок для уменьшения толщины пленок, нанесенных на плоскую поверхность, и очистка поверхностей для удаления ненужных пленок, частиц и химических загрязнителей. Инструментальное средство может быть автономным или входить в состав другого инструментального средства, реализованного в виде кластерной структуры, в которой множество последовательных операций, связанных с подложкой выполняют в одном и том же месте.

Например, в полупроводниковой промышленности важной операцией является химико-механическая планаризация (ХМП), содержащая операцию выравнивания поверхности подложки полупроводника путем введения сверхчистой жидкости, содержащей небольшие абразивные частицы, и химически активного реагента между поверхностью подложки и полировальником. В большинстве областей применения полировальник вращается с регулируемой скоростью относительно подложки для выравнивания поверхности. Избыточная полировка подложки может привести к изменению или к удалению важных структур подложки. И, наоборот, недостаточная полировка подложки может привести к получению неприемлемой поверхности подложки. Скорость полировки подложки значительно зависит от скорости подачи жидкости и от общего количества жидкости, поданной в течение операции полировки.

Помимо скорости потока жидкости, важным фактором является предотвращение попадания загрязняющих веществ в жидкость, подаваемую на полировальник. В некоторых областях применения возникает проблема, обусловленная тем, что измерительные приборы, используемые для управления технологическим процессом, являются источниками загрязняющих веществ, попадающих на обрабатываемой материал. Они являются нежелательными для использования в тех системах, в которых необходимо обеспечивать подачу вещества сверхвысокой степени чистоты для прикладной задачи, осуществляемой пользователем. Например, источником загрязняющих веществ может являться металлическая расходомерная трубка типичного кориолисова расходомера. Производство полупроводниковых подложек является именно тем процессом, в котором необходимо использовать материалы, в которых отсутствуют загрязняющие вещества, в том числе ионы, переходящие со стенки расходомерной трубки. Это высвободившееся вещество может приводить к дефектам микросхем, созданных на полупроводниковой подложке. То же самое требование справедливо для стеклянной расходомерной трубки, в которой может происходить высвобождение ионов свинца из стекла и их попадание в поток веществ. То же самое требование также справедливо и для расходомерных трубок, выполненных из обычной пластмассы.

Поскольку предотвращение попадания загрязняющих веществ в виде ионов является важным фактором, то в большинстве процессов ХМП для подачи жидкости на полировальник используют шланговые насосы совместно с соответствующим материалом для труб, имеющим высокую степень чистоты. Несмотря на то, что шланговые насосы, характеризующиеся наличием чистого проточного канала без инородных элементов, являются приемлемыми для применения в процессах ХМП, использование этих насосов для регулировки расхода жидкости приводит к большим неточностям, поскольку управление этими насосами осуществляют по разомкнутому циклу без обратной связи, базируясь на результатах измерений расхода жидкости.

Другим технологическим процессом, используемым в полупроводниковой промышленности, который требует точной регулировки потоков жидкости и наличия среды, свободной от загрязняющих веществ, является процесс фотолитографии. Из уровня техники известно, что фотолитография представляет собой процесс, в котором на поверхность подложки наносят светочувствительный полимер, известный как резист. Между покрытой резистом подложкой и источником света помещают фотошаблон, содержащий изображение структур, формируемых на поверхности подложки. Световое излучение взаимодействует с резистом, за счет чего происходит либо ослабление, либо усиление прочности полимера резиста. После того как резист был подвергнут воздействию светового излучения, подложку проявляют с применением жидких химикатов, удаляющих ослабленный резист.

При модификации этого процесса на поверхность подложки наносят множество новых жидкостей для создания пленок, которые станут неотъемлемой частью конечного полупроводника. Основная функция этих пленок состоит в том, что они функционируют в качестве изолятора между проводниками электрической разводки. В настоящее время осуществляют оценку применимости множества разнообразных по химическому составу и физическим свойствам веществ, наносимых способом "центрифугирования". Основное различие между процессом литографии и процессом нанесения способом центрифугирования состоит в том, что любой дефект, имеющийся в пленке (например, наличие пустот, пузырей или частиц), будет теперь включен в структуру полупроводника и может привести к получению нефункционирующих устройств и к финансовым потерям для производителя полупроводников.

Оба этих технологических процесса используют в инструментальном средстве, именуемом "направляющее устройство". Назначение направляющего устройства состоит в том, чтобы нанести точный объем жидкости на поверхность неподвижной или медленно вращающейся подложки. После нанесения заданной жидкости скорость вращения подложки быстро увеличивают, и жидкость на поверхности подложки растекается к краям за счет вращения. Остается очень тонкий слой жидкости постоянной толщины от центра подложки до ее края. Некоторыми из параметров, влияющими на толщину слоя жидкости, являются, в том числе, вязкость резиста или диэлектрика, концентрация растворителя в резисте или в диэлектрике, количество резиста/диэлектрика, поступившего из дозатора, скорость подачи из дозатора и т.д.

Направляющее устройство также обеспечивает выполнение дополнительных операций обработки после нанесения жидкости, преобразующих жидкость в полимер с использованием процесса задубливания, в результате которого также удаляют любой растворитель, содержащийся в пленке. Диэлектрические пленки могут быть также подвергнуты другим процессам химической обработки, которые обеспечивают преобразование жидкой пленки к соответствующую твердую структуру. Направляющее устройство также обеспечивает контроль внешней среды вокруг подложки, предотвращая воздействие изменений влажности или температуры и химических загрязителей на характеристики пленки. Рабочие характеристики системы направляющего устройства, помимо минимизации дефектов в пленке, вызванных пустотами, пузырями и частицами, определяются точностью и повторяемостью подачи жидкости на поверхность подложки.

Проблемами, связанными с существующими в настоящее время системами подачи жидкости, которые используют в таких прикладных процессах, как, например, ХМП и центрифугирование, являются, в том числе, невозможность обеспечения измерений расхода жидкости с обратной связью, невозможность обеспечения точной скорости подачи жидкости за счет изменения напора в насосной системе, изменение объема трубопровода, используемого в насосе, и наличие пульсаций от насоса. Кроме того, может потребоваться периодическая еженедельная или даже ежедневная калибровка насоса. Другой проблемой, связанной с существующими в настоящее время системами подачи жидкости, является загрязнение жидкости вследствие попадания в нее частиц из трубопровода.

Дополнительными факторами, которые обычно являются важными в этих отраслях промышленности, являются, в том числе потребность в получении в реальном масштабе времени данных о свойствах жидкости, например о скорости потока, температуре жидкости, вязкости, плотности и давлении. Несмотря на то, что все вышеупомянутые свойства жидкости могут быть измерены с использованием совокупности различных измерительных приборов, например дифференциальных датчиков давления, вискозиметров, плотномеров, датчиков давления, датчиков температуры или совокупности вышеупомянутых измерительных приборов и системы управления, вычисляющей численные значения параметров жидкости, использование этих измерительных приборов может быть дорогостоящим, иметь существенные требования к необходимой занимаемой площади, требовать более трудоемкого технического обслуживания и создавать большую потенциальную возможность утечки жидкости и наличия загрязнений при технологическом процессе. Следовательно, в вышеуказанных отраслях промышленности существует потребность в создании технического решения для систем подачи жидкости, обеспечивающего их эффективность, компактность и отсутствие загрязняющих веществ.

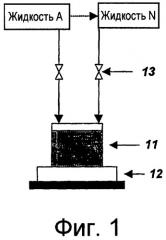

Для других технологических процессов существует растущая потребность в создании системы смешивания множества жидкостей, действующей в реальном режиме времени и требующей наличия протока жидкостей с высокой степенью чистоты. Кроме того, смешивание на основании объема обычно является недопустимым, поскольку в основе типичных формул смешивания лежат молярные соотношения. Существующие в настоящее время способы смешивания содержат операцию добавления множества жидкостей в резервуар, расположенный на весах, в автономном режиме, что показано на Фиг.1. Множество жидкостей с А по N втекает в резервуар 11, помещенный на весы 12. В один и тот же момент времени разрешают протекание только одной жидкости через проточный клапан 13. Анализируют общий вес, и после добавления требуемого количества жидкости клапан 13 перекрывают. Тот же самый процесс повторяют для остальных жидкостей. В конечном счете, получают общую смесь. Если было добавлено слишком большое или слишком малое количество какой-либо жидкости, то процесс должен быть продолжен до тех пор, пока не будет добавлена соответствующая масса каждой жидкости в пределах некоторого приемлемого диапазона погрешности.

В другом известном способе используют датчик уровня для измерения объема каждой жидкости, входящей в состав смеси, по мере ее добавления в сосуд. Для этого необходимы очень точные сведения об объеме сосуда при малых приращениях высоты сосуда.

К сожалению, существующий в настоящее время способ серийного производства может приводить к наличию слишком большого или слишком малого количества доступного конечного продукта при необходимости в нем. Поскольку наличие слишком малого количества продукта привело бы к остановке технологического процесса, то всегда создают дополнительное количество продукта, а это означает, что некоторое количество продукта будет оставлено и не будет использовано. Так как эти продукты часто имеют ограниченный срок хранения (разный, например, нескольким часам), то этот избыточный продукт нужно утилизировать. Такая утилизация является дорогостоящей по нескольким причинам. В продукте обычно используют очень дорогостоящие химикаты, и смесь жидкостей часто может быть очень опасной, а это означает, что ее утилизацию нужно производить контролируемым и дорогостоящим способом.

По мере развития технологии продолжает возрастать потребность в преобразовании формул смешивания исходя из различий в требованиях, предъявляемых к продукции, и в дополнительных ингредиентах, представляющих собой новые вещества, что, следовательно, обуславливает большую потребность в наличии гибких, точных и не вносящих загрязняющих веществ системах непрерывного смешивания, действующих в реальном масштабе времени. Другим важным фактором является потребность в точном регулировании давления для обеспечения заданного смешивания и точного расхода жидкости, поступающей в обрабатывающий инструмент.

Следовательно, существует необходимость в создании систем подачи жидкости, обеспечивающих устранение недостатков технических решений известных из уровня техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному аспекту настоящего изобретения предложена система подачи жидкости, содержащая устройство регулирования потока, массовый расходомер на основе эффекта Кориолиса (массовый кориолисов расходомер), содержащий расходомерную трубку, выполненную из пластмассы высокой степени чистоты, и контроллер, например, ПИД (пропорционально-интегрально-дифференциальный) контроллер. С выхода кориолисова расходомера в контроллер подают сигналы, указывающие, например, результаты измерения массового расхода, температуры и/или плотности технологической жидкости. В контроллер поступает установочный сигнал и сигналы с выхода расходомера, и он создает выходной управляющий сигнал, подаваемый в устройство регулирования потока и изменяющий выходные параметры устройства регулирования таким образом, чтобы обеспечить требуемый расход в системе подачу жидкости.

Расходомерная трубка массового кориолисова расходомера выполнена из пластмассы высокой степени чистоты для предотвращения переноса нежелательных ионов (например, металла) в технологическую жидкость. Веществом, пригодным для расходомерной трубки, является пластмасса на основе перфторалкокса, ПФА (PFA). Устройство регулирования потока может быть реализовано, например, в виде регулирующего клапана, насоса или резервуара, в котором создают регулируемое избыточное давление. В вариантах осуществления изобретения, которые приведены в качестве примеров, регулирующий клапан представляет собой пережимной клапан, имеющий привод в виде соленоида или шагового электродвигателя.

Согласно другому аспекту изобретения предложена рециркуляционная система распределения жидкости, содержащая резервуар для жидкости и распределительный трубопровод, жидкость в котором сообщается с жидкостью в вышеупомянутом резервуаре. Распределительный трубопровод имеет множество отводов к инструментальным средствам, служащих для подачи жидкости из резервуара в инструментальные средства, присоединенные к вышеупомянутым отводам в инструментальные средства. Устройстве регулирования потока, например, насос с регулируемой производительностью или пережимной клапан, сообщается с массовым кориолисовым расходомером, имеющим расходомерную трубку, выполненную из пластмассы с высокой степенью чистоты. Жидкость в массовом кориолисовом расходомере сообщается с жидкостью в бесшкальном манометре. В контроллер поступают установочный сигнал и сигналы с выхода кориолисова расходомера и с выхода бесшкального манометра, и он создает выходной управляющий сигнал, подаваемый в устройство регулирования потока и изменяющий выходные параметры устройства регулирования таким образом, чтобы обеспечить поддержание предварительно заданного давления и скорости потока в распределительном трубопроводе.

Согласно еще одному аспекту изобретения, предложена система подачи жидкости, содержащая резервуар, имеющий впускное отверстие, в которое поступает газ, создающий избыточное давление в резервуаре, и выпускное отверстие, служащее для распределения жидкости, содержащейся в резервуаре. С впускным отверстием резервуара соединено первое устройство регулирования потока, а с выпускным отверстием резервуара сообщается второе устройство регулирования потока, регулирующее поток жидкости, вытекающей из резервуара. Со вторым устройством регулирования потока сообщается массовый кориолисов расходомер. Расходомерная трубка кориолисова расходомера выполнена из пластмассы высокой степени чистоты, например, из перфторалкокса (ПФА). В контроллер поступают установочный сигнал и сигналы с выхода кориолисова расходомера, и он формирует выходные управляющие сигналы, подаваемые в первое и во второе устройства регулирования потока и обеспечивающие изменение давления в резервуаре и расход жидкости, вытекающей из резервуара.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие цели и преимущества изобретения станут очевидными после изучения приведенного ниже подробного описания со ссылкой на сопроводительные чертежи, на которых изображено следующее:

на Фиг.1 схематично показана автономная система смешивания, известная из уровня техники;

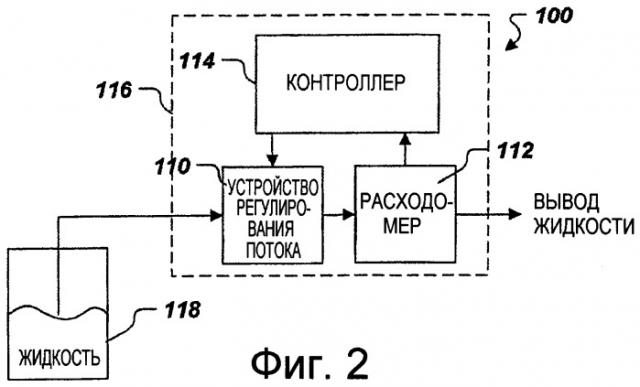

на Фиг.2 изображена блок-схема, на которой схематично показана система подачи жидкости согласно настоящему изобретению;

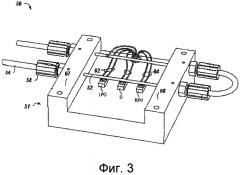

на Фиг.3 на виде в перспективе показан кориолисов расходомер, имеющий расходомерную трубку высокой степени чистоты, предназначенный для использования в различных вариантах осуществления настоящего изобретения;

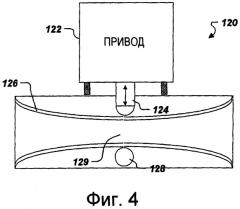

на Фиг.4 схематично показан пережимной клапан согласно настоящему изобретению;

на Фиг.5 изображена блок-схема, на которой показаны особенности системы смешивания высокой степени чистоты, действующей в реальном режиме времени, согласно вариантам осуществления настоящего изобретения;

на Фиг.6 изображена блок-схема, на которой показана рециркуляционная система распределения жидкости согласно вариантам осуществления настоящего изобретения;

на Фиг.7А схематично показан бесшкальный манометр, обеспечивающий высокую степень чистоты, согласно аспектам, предложенным в нестоящем изобретении;

на Фиг.7Б показан альтернативный вариант осуществление бесшкального манометра, обеспечивающего высокую степень чистоты, который содержит герметизированный датчик из сапфира;

на Фиг.8 изображена блок-схема, на которой показаны принципиальные особенности системы подачи жидкости высокой степени чистоты в инструментальное средство для выполнения технологической операции ХМП согласно вариантам осуществления настоящего изобретения;

на Фиг.9 изображена блок-схема, на которой показаны принципиальные особенности альтернативного варианта системы подачи жидкости высокой степени чистоты в инструментальное средство для осуществления технологической операции ХМП согласно вариантам осуществления настоящего изобретения;

на Фиг.10 изображена блок-схема, на которой показана система подачи жидкости с обратной связью для процесса центрифугирования согласно вариантам осуществления настоящего изобретения; и

на Фиг.11 изображена блок-схема, на которой показан альтернативный вариант системы подачи жидкости с обратной связью для процесса центрифугирования согласно вариантам осуществления настоящего изобретения.

Хотя настоящее изобретение допускает различные модификации и альтернативные варианты, на чертежах и в приведенном здесь подробном описании продемонстрированы конкретные варианты его осуществления, служащие в качестве примеров. Однако следует понимать, что описанные здесь конкретные варианты осуществления изобретения не ограничивают изобретение конкретными раскрытыми его формами, а, напротив, подразумевается, что настоящее изобретение охватывает собой все модификации, эквиваленты и альтернативные варианты, не выходящие за пределы сущности и объема патентных притязаний изобретения, определяемых приложенной формулой изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ниже приведено описание иллюстративных вариантов осуществления изобретения. Для ясности в этом описании приведены не все отличительные признаки реального варианта осуществления. Конечно же, понятно, что при создании любого подобного реального варианта осуществления должны быть приняты многочисленные конкретные технические решения, направленные на конкретный вариант осуществления, которые обеспечивают достижение конкретных целей разработчиков, например, соответствие ограничениям, связанным с системой и с коммерческой деятельностью, которые являются различными в различных вариантах осуществления. Кроме того, понятно, что такие проектно-конструкторские работы могут быть сложными и трудоемкими, но, тем не менее, являются стандартными операциями для обычных специалистов в данной области техники, получающих преимущество от раскрытия сущности настоящего изобретения.

На Фиг.2 схематично показана система 100 подачи жидкости согласно вариантам осуществления изобретения, которые приведены в качестве примеров. Система 100 подачи на основе массового расхода предназначена, например, для регулировки потока жидкости, направляемого в инструментальное средство или на обрабатываемое изделие, удерживаемое инструментальным средством, которым является, например, полировальник системы ХМП или направляющее устройство, используемое для нанесения на полупроводник покрытия способом центрифугирования. В общем случае, система 100 содержит устройство 110 регулирования потока, массовый расходомер 112 и контроллер 114.

В контроллер 114 поступает установочный сигнал, отображающий требуемый параметр, например массовый расход. В контроллер 114 поступает сигнал с выхода расходомера 112. Контроллер 114 осуществляет формирование и обработку сигнала, поступившего из расходомера, а затем подает в устройство 110 регулирования потока выходной управляющий сигнал, обеспечивающий изменение расхода жидкости. Контроллер 114 является электронным, имеет электронный интерфейс и может содержать, например, пропорционально-интегрально-дифференциальный (ПИД) контроллер. Ввод заданного значения регулируемого параметра в контроллер 114 обычно осуществляют посредством электронного сигнала, представляющего собой, например, сигнал, имеющий напряжение от 0 до 5 В и ток от 4 до 20 мА, или цифровое слово. Для ввода заданного значения регулируемого параметра (уставки) также может быть использован пневматический интерфейс. Контроллер 114 может также содержать функцию отключения автоматики клапана, при наличии которой в контроллер 114 посылают дополнительный сигнал, приводящий к тому, что контроллер 114 игнорирует ввод заданного значения регулируемого параметра и полностью открывает или закрывает устройство 110 регулирования потока. Эту функцию часто используют для перекрывания потока или для прочистки системы.

В некоторых вариантах осуществления изобретения, например, в системах подачи жидкости, используемых для смешивания химикатов, предпочтительным вариантом массового расходомера 112 является массовый кориолисова расходомер. Прямой массовый расходомер является обычно более предпочтительным, в сравнении с объемным расходомером, поскольку управление требуемыми химическими реакциями обычно осуществляют на молярной (массовой) основе. При этом могут быть выполнены измерения объемного расхода жидкости и приведены к.нормальным условиям, в результате чего получают эквивалент измерения массы. Однако в этом случае необходима дополнительная информация (о плотности жидкости, температуре и/или давлении), что делает измерения более сложными и дорогостоящими. Результаты измерений массового расхода обычно являются более точными, чем результаты измерений объемного расхода, которые преобразуют в результат измерения массы, и эта точность приводит к получению более высококачественного конечного продукта. Это приводит к увеличению коэффициента выхода годных изделий, получаемых в результате технологического процесса, и, следовательно, к повышению рентабельности компаний, использующих настоящее изобретение.

Во многих областях применения, например, связанных с полупроводниковой, фармацевтической и биотехнологической отраслями промышленности, необходимо, чтобы проточный канал (то есть, все поверхности, увлажненные технологической жидкостью) систем подачи жидкости был выполнен из химически инертных/стойких материалов высокой степени чистоты для сохранения чистоты используемых химикатов. Предпочтительным материалом является пластмасса, поскольку сверхчистые химикаты, используемые в процессах изготовления полупроводниковым подложек, могут оказаться загрязненными в том случае, если происходит выщелачивание или высвобождение ионов металла из металлических расходомерных трубок вследствие множества механических и химических процессов. Следовательно, в этих отраслях промышленности используют пластмассу высокой степени чистоты, поскольку это обычно предотвращает перемещение нежелательных ионов (например, металла) на обрабатываемый материал. Кроме того, наличие гладкой полированной поверхности, присущей расходомерным трубкам, изготовленным из пластмассы, снижает способность бактерий прилипать к трубке и загрязнять жидкость органическими веществами.

Смоченный жидкостью канал расходомера 112 выполнен таким образом, что не имеет трещин, щелей и т.д., в которых могли бы скапливаться бактерии. Предпочтительной пластмассой высокой степени чистоты является ПФА (PFA) (сополимер перфторалкокса), представляющий собой современный фторсодержащий полимер с превосходной химической стойкостью и с превосходными механическими свойствами. Пригодными также являются разнообразные фторированные полимеры, например поливинилиденфторид ПВДФ (PVDF) и политетрафторэтилен ПТФЭ (PTFE).

Помимо использования материалов высокой степени чистоты, проточный канал высокой степени чистоты должен иметь постоянный диаметр и не должен иметь никаких вводов или множественных проточных каналов, необходимо избегать использования датчика со сдвоенной трубкой или изогнутого проточного канала. Это сводит и минимуму перепад давления, снижает сдвигающее усилие, действующее на жидкость, до минимального, что является важным в некоторых отраслях промышленности и в некоторых областях применения. Это также предотвращает закупорку некоторыми веществами, например суспензиями.

На Фиг.3 показан пригодный массовый кориолисов расходомер, снабженный расходомерной трубкой из пластмассы высокой степени чистоты. Кориолисов расходомер 50 имеет расходомерную трубку 52, вставленную через стойки 67, 68 основания 51. В предпочтительном варианте реализации изобретения расходомерная трубка 52 выполнена из перфторалкокса (ПФА). С расходомерной трубкой 52 соединены датчики LP0 и RP0 и возбудитель D. В расходомер 50 поступает поток технологического вещества из подводящей трубы 54, и этот поток проходит через соединитель 58 в расходомерную трубку 52. Возбудитель D создает вибрацию расходомерной трубки 52 с протекающим по ней потоком вещества на ее резонансной частоте. Датчики LP0 и RP0 регистрируют результирующие кориолисовы отклонения и подают сигналы по проводникам 62 и 64 в электронное измерительное устройство (на чертеже не показано), которое определяет сдвиг фаз между кориолисовыми отклонениями и, исходя из него, выдает выходные сигналы. Пригодные кориолисовы расходомеры, имеющие расходомерные трубки высокой степени чистоты, подробно раскрыты в заявке на изобретение, имеющей название "Расходомер для точного измерения потока сверхчистого вещества", которая включена сюда путем ссылки.

Устройство 110 регулирования потока может содержать регулирующий клапан. Как и для массового расходомера 112, в областях применения, требующих высокой степени чистоты, устройство регулирования должно быть выполнено из материалов, обеспечивающих минимальное загрязнение жидкости. Кроме того, устройство регулирования 110 должно быть выполнено таким образом, чтобы в нем отсутствовали какие-либо места, в которых может скапливаться стоячая жидкость, и какие-либо скользящие или трущиеся детали, которые могут создавать частицы в жидкости.

Например, может быть использован цельнопластмассовый мембранный клапан, выполненный из пластмассы, которая является приемлемой для использования в химических средах с высокой степенью чистоты. Однако для суспензий такой клапан не является идеальным техническим решением. Оказывается, что хорошим техническим решением для регулирования суспензий является использование пережимных клапанов. На Фиг.4 показана принципиальная схема пригодного пережимного клапана 120 согласно настоящему изобретению. Привод 122 прижимает плунжер 124 к гибкой трубе 126 до соприкосновения с опорной поверхностью 128, пережимая трубу 126 и перекрывая ее. В предпочтительном варианте труба 126 изготовлена из пластмассы высокой степени чистоты, например, из ПФА. Гибкость трубы позволяет стенкам трубопровода обволакивать любые захваченные частицы или дефекты в стенках, обеспечивая герметичное уплотнение. Проточный канал является прямым, что сводит к минимуму падение давления и турбулентность. Жидкость соприкасается только лишь с расходомерной трубкой 126, что предотвращает износ или коррозию остальных частей клапана и предотвращает загрязнение суспензии металлами в областях применения, требующих высокой степени чистоты, например, при операциях полировки полупроводников.

Известные пережимные клапаны обычно приводят в действие таким образом, что они имеют два устойчивых состояния - открыто и закрыто. Некоторые известные пережимные клапаны имеют ручной привод с многооборотной ручкой, но клапаны этого типа непригодны для регулирования потока с обратной связью. Другие пережимные клапаны, используют для дозирования в периодических технологических процессах, в которых регулировку количества дозируемого вещества осуществляют по промежутку времени, в течение которого открыт клапан. Это не позволяет осуществлять динамическое регулирование расхода жидкости.

Управление клапаном, имеющим только два состояния, может быть осуществлено путем подачи переменного электрического тока или напряжения на привод клапана. В одном из вариантов осуществления изобретения для управления клапаном используют широтно-импульсную модуляцию, ШИМ (PWM). ШИМ обеспечивают путем генерации прямоугольного сигнала с частотой, превышающей частоту механического отклика клапана. Рабочий цикл сигнала изменяют для определения соответствующего напряжения или тока, подаваемого в устройство. Например, если рабочее напряжение сигнала ШИМ составляет от 0 до 12 вольт, то 0%-ный рабочий цикл = 0 вольт, 50%-ный рабочий цикл = 6 вольтам, а 100%-ный рабочий цикл = 12 вольтам. Поскольку частота сигнала превышает частоту механического отклика клапана, то имеет место "усреднение". Положение клапана зависит от среднего значения подаваемого электрического тока. Результирующее напряжение питания пропорционально длительности импульса сигнала.

Если частоте сигнала является слишком низкой, то у клапана будет достаточно времени для того, чтобы полностью среагировать на сигналы открытия и закрытия, создающие на выходе пульсирующий поток, который обычно является нежелательным. Типичным приводом пережимного клапана является соленоид, содержащий пружинный элемент с регулируемым предварительным усилием, определяющим ток, необходимый для включения соленоида. Регулировка предварительного усилия на пружине клапана может улучшить диапазон регулировки клапана. В других вариантах реализации вместо сердечника соленоида используют сердечник с пружинной подвеской. Наличие сердечника с пружинной подвеской сводит к минимуму нелинейность отклика клапана, обусловленную трением, что минимизирует запаздывание и мертвую зону, которая обычно имеет место в существующих пережимных клапанах, приводимых в действие соленоидом.

Альтернативный подходом к управляемому посредством ШИМ соленоиду является использование привода на основе шагового двигателя, который преобразует управляемое, детерминированное угловое вращение в линейное перемещение плунжера посредством устройства, в виде червячной передачи. Контроллеры шагового двигателя могут быть выполнены с возможностью создания конкретного количества шагов двигателя, пропорциональное величине поступающего на вход аналогового сигнала. Люфт и, следовательно, запаздывание клапана может быть сведено к минимуму посредством любого количества соответствующих вариантов конструкции червячной передачи, минимизирующих люфт. Шаговый двигатель обычно обеспечивает устойчивость к колебаниям температуры и давления, которые могут вызвать изменения пережимаемого трубопровода. Шаговый двигатель представляет собой средство регулирования положения, поэтому шаговый двигатель невосприимчив к изменениям пережимаемого трубопровода. В пережимном клапане пережимаемая труба является неотъемлемой частью системы, электрический ток подают на привод клапана, который обеспечивает приложение силы к пережимаемой трубе, обеспечивающую пережим трубы. Если характеристики трубы изменяются вследствие изменения температуры или давления, то происходит изменение степени перекрытия трубы, обеспечиваемой соленоидом, и, следовательно, расхода жидкости. Кроме того, привод на основе шагового двигателя может оставаться в последнем положении, обеспечивая быстрое срабатывание для достижения заданного значения регулируемого параметра в начале цикла подачи жидкости.

Кориолисов расходомер 112 и устройство 110 регулирования потока могут быть скомпонованы в виде объединенного узла, расположенного в едином корпусе 116, и, кроме того, в тот же самый корпус 116 может быть также помещен контроллер 114 для получения интегрированного регулятора массового расхода на основе эффекта Кориолиса, обеспечивающего высокую степень чистоты. Пригодный для использования регулятор массового расхода на основе эффекта Кориолиса, обеспечивающий высокую степень чистоты, более подробно раскрыт в заявке на изобретение, имеющий название "Регулятор массового расхода на основе эффекта Кориолиса, обеспечивающий высокую степень чистоты", которая включена сюда путем ссылки.

В альтернативном варианте реализации изобретения устройство 110 регулирования потока может содержать насос с регулируемой производительностью, например, шланговый насос. В других вариантах осуществления изобретения в качестве устройства 110 регулирования потока служит сосуд или резервуар с созданным в нем избыточным давлением, которое изменяют для изменения расхода жидкости, подаваемой из сосуда. Например, со ссылкой на Фиг.2, в резервуаре 118 для жидкости может быть создано изменяемое избыточное давление, обеспечивающее изменение расхода жидкости, вытекающей из резервуара 118. Регулирование расхода жидкости подобным способом может быть осуществлено в дополнение к вышеописанному устройству 110 регулирования потока или вместо него. Более подробное описание альтернативных устройств регулирования потока изложено ниже в разделе описания, относящемся к дополнительным вариантам осуществления изобретения, которые приведены в качестве при