Регулятор массового расхода, действующий по принципу кориолиса, выполненный из химически инертного материала (варианты)

Иллюстрации

Показать всеИзобретение предназначено для применения, требующего подачи сверхчистой текучей среды: при изготовлении полупроводников, в фармацевтической промышленности, биотехнологии. В кожухе установлены массовый расходомер Кориолиса, пластмассовая расходомерная трубка которого выполнена из фторированных полимеров (в частности, перфторалкокси-сополимера ПФА), привод для сообщения колебаний трубке, связанные с трубкой датчики и сдавливающий клапан. Эластомерная трубка клапана выполнена с возможностью ее сжатия между штоком и базовой поверхностью исполнительного механизма и посредством текучей среды сообщается с расходомерной трубкой. Материалом эластомерной трубки служит химически инертная пластмасса, в качестве которой использованы фторированные полимеры. В кожухе также расположен контроллер для приема выходного сигнала от расходомера Кориолиса и подачи управляющего сигнала на исполнительный механизм в соответствии с выходным сигналом расходомера и сигналом заданного значения регулируемой величины. Изобретение обеспечивает точное регулирование расхода, является компактным и исключает загрязнение текучей среды переносом в нее нежелательных ионов. 3 н. и 23 з.п. ф-лы, 13 ил.

Реферат

Данная заявка относится к заявкам на патент США, имеющим следующие названия: «Система подачи текучей среды, выполненная из материала высокой степени чистоты», «Расходомер для точного измерения потока материала сверхвысокой степени чистоты», «Способы изготовления расходомера Кориолиса из ПФА», «Изготовление расходомеров, имеющих расходомерную трубку из фторполимера», «Способ компенсации для расходомера Кориолиса, выполненного из ПФА», каждая из которых подана в тот же день, что и данная заявка. Описания указанных заявок полностью входят в данный документ в качестве ссылки.

Настоящее изобретение в общем относится к измерению и регулированию расхода текучей среды, в частности к регуляторам массового расхода Кориолиса, выполненным с возможностью использования для сверхчистых или коррозионных веществ, или для других применений, не совместимых со стандартными металлическими расходомерами Кориолиса.

Во многих отраслях промышленности, таких как изготовление полупроводников, фармацевтическая промышленность, биотехнология, существуют проблемы подачи текучей среды, обусловленные: обычными низкими значениями расхода, использованием абразивной химической текучей среды, использованием коррозионной химической текучей среды и необходимостью обеспечения точных, аккуратных, компактных и работающих в режиме реального времени систем подачи и/или смешивания текучей среды.

Система подачи текучей среды обычно состоит из трех составляющих: приведение текучей среды в движение, измерение и регулирование расхода и пользовательский интерфейс. Многие применяемые в настоящее время системы для решения всех этих трех задач используют насос полного вытеснения, такой как шланговый насос. Насос подает текучую среду из емкости хранения в процесс или в реактор. Насос также перемещает текучую среду с более или менее постоянной скоростью в зависимости от скорости насоса, хотя шланговая перекачка вызывает пульсацию скорости подачи текучей среды. Пользовательский интерфейс заключается в регулировании скорости насоса или в простом включении и выключении его. Этот способ не обеспечивает очень точного регулирования расхода, а перекачка и внутренняя геометрия насоса могут загрязнять или повреждать текучую среду.

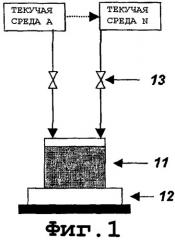

Шланговый насос не обеспечивает обратную связь закрытого контура для измерения расхода. Помимо этого, поскольку он является системой объемной подачи, количество текучей среды изменяется с такими изменяющимися технологическими условиями, как давление, температура и пр. Трубы насоса также изнашиваются со временем, изменяя объем подаваемой текучей среды, без изменения скорости насоса. Если технология требует точной подачи текучей среды, то скорость подачи проверяют обычно вручную, измеряя количество текучей среды весами или с помощью градуированной емкости за определенное время. Типичная система дозируемого смешивания показана на фиг.1. Несколько текучих сред, A-N, втекают в емкость 11 на весах 12. Одна текучая среда протекает через регулятор 13 потока. Итог показания весов проверяют, и после введения нужного количества текучей среды А регулятор 13 закрывают. Этот же процесс повторяется и для остальных текучих сред. В конечном счете получают совокупную смесь. Если какая-либо текучая среда введена в недостаточном количестве или в излишке, то процесс нужно продолжить, пока не будет введена соответствующая масса каждой текучей среды, в приемлемых пределах погрешности.

Согласно еще одному известному техническому решению используют датчик уровня для измерения объема каждой текучей среды смеси при введении ее в емкость. Для этого нужно очень точно знать объем емкости, соответствующий небольшим приращениям высоты емкости.

В изготовлении полупроводников химико-механическое сглаживание является очень важным процессом для уплощения поверхности пластины полупроводника путем подачи сверхчистой текучей среды, содержащей взвешенные твердые частицы и реагент, между поверхностью пластины и полировальником. В большинстве случаев применения полировальник вращается с регулируемой скоростью в контакте с полупроводником, чтобы сглаживать его поверхность. Чрезмерная полировка может привести к изменению или снятию нужных структур пластины. Наоборот, недополировка пластины делает их неприемлемыми. Скорость полировки пластины в значительной степени зависит от скорости подачи текучей среды и от общего количества текучей среды, подаваемой при полировке.

Еще один процесс, используемый в изготовлении полупроводников и требующий точного регулирования потоков текучей среды и обеспечения окружающей среды без загрязнителей: фотолитография. Согласно известному уровню техники фотолитография заключается в наложении светочувствительного полимера между покрытой резистом пластиной и источником света. Световое излучение реагирует с резистом, при этом либо ослабляя, либо упрочняя полимер резиста. После воздействия светового излучения на резист пластину дорабатывают с помощью текучих химикатов, которые удаляют ослабленный резист. Точная и многократная подача резиста существенно важна для должного нанесения рисунка. Резист не должен иметь загрязнителей, так как «грязь» на поверхности станет причиной дефекта конечного рисунка.

Одна из модификаций этого процесса предусматривает нанесение нескольких новых жидкостей на поверхность пластины, чтобы создать пленки, которые становятся неотъемлемой частью конечного полупроводника. Главная функция этих пленок заключается в том, что они действуют в качестве изолятора между электропроводящими дорожками. В настоящее время производится оценка материалов «центрифугирования», имеющих разнообразный химический состав и разные физические свойства. Главное различие между литографией и осаждением способом «центрифугирования» состоит в том, что любой дефект пленки (пустота, пузырек или включение частицы) теперь на постоянное время встраивается в структуру полупроводника и может обусловить выход из строя устройств и убытки изготовителю.

Оба этих процесса проводятся в инструменте, называемом «системой питателя». Функция «системы питателя» заключается в нанесении точного объема текучей среды на поверхность неподвижной или медленно вращающейся пластины. Для преобразования жидкости в нужную структуру могут быть использованы дополнительные этапы химической обработки. После нанесения жидкости скорость вращения пластины резко увеличивают, и жидкость на поверхности пластины сносится с края. Очень тонкая консистентная толщина жидкости остается от центра пластины до края. Некоторые переменные величины, влияющие на толщину жидкости, являются следующими: вязкость резиста или диэлектрика, концентрация растворителя в резисте или диэлектрике, количество дозированного резиста/диэлектрика, скорость дозирования и пр.

«Система питателя» также предусматривает дополнительные технологические этапы после нанесения жидкости, которые преобразуют жидкость в полимер спеканием, также удаляющие содержащийся в пленке растворитель. «Система питателя» также регулирует окружающую среду вокруг пластины, чтобы исключить изменения влажности или температуры, и исключить наличие загрязнителей, отрицательно сказывающихся на характеристиках пленки. Рабочие показатели «системы питателя» определяются точностью и повторяемостью жидкости, наносимой на поверхность пластины, в дополнение к сведению к минимуму дефектов пленки, обусловленных пустотами, пузырьками и включенными частицами.

Поэтому необходимо техническое решение для обеспечения рентабельных, компактных и исключающих наличие загрязнителей систем подачи текучей среды для устранения недостатков известного уровня техники.

Согласно одной из особенностей настоящего изобретения устройство измерения и регулирования массового расхода содержит кожух, в котором установлен массовый расходомер Кориолиса. Массовый расходомер Кориолиса имеет расходомерную трубку из пластмассы высокой чистоты; привод, связанный с трубкой Вентури, для придания ей колебаний, и датчик, связанный с расходомерной трубкой для определения отклонений Кориолиса в колеблющейся трубке Вентури. Сдавливающий клапан содержит эластомерную трубку из пластмассы высокой степени чистоты, которая сообщается с трубкой Вентури. Исполнительный механизм со штоком, оперативно связанным с ним, расположен вблизи эластомерной трубки, и базовая поверхность расположена по существу напротив штока, в результате чего эластомерная трубка сжимается между штоком и базовой поверхностью.

Расходомерная трубка и эластомерная трубка сдавливающего клапана могут быть выполнены из ПФА. Трубки могут состоять из единственной трубки. Согласно другим осуществлениям трубка сдавливающего клапана выполнена из такого более гибкого материала, как кремнийорганическое соединение. В некоторых приводимых в качестве примера осуществлениях: регулятор, принимающий сигнал заданного значения регулируемой величины и выходной сигнал из расходомера Кориолиса, и подающий выходной сигнал регулирования в исполнительный механизм сдавливающего клапана при реагировании на указанные сигналы, может находиться в указанном кожухе или вне его. Аналогично сдавливающий клапан может быть установлен в кожухе или прикреплен к его внешней поверхности.

Прочие объекты и преимущества настоящего изобретения станут очевидными из приводимого ниже подробного описания, при обращении к чертежам, на которых

фиг.1 схематически изображает автономную систему смешивания известного уровня техники;

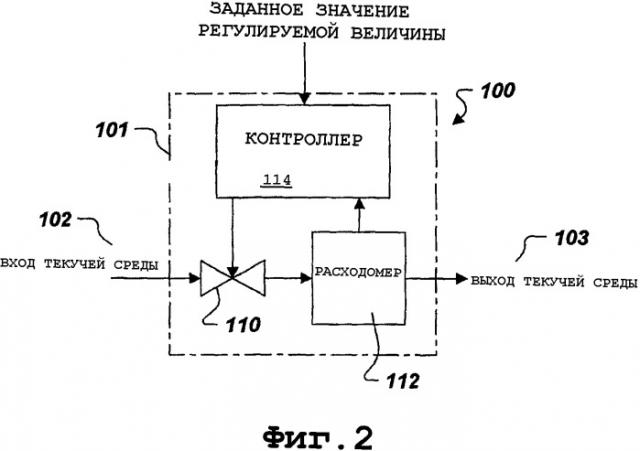

фиг.2 - блок-схема устройства измерения и регулирования массового расхода устройства согласно приводимому в качестве примера осуществлению настоящего изобретения;

фиг.3 - блок-схема устройства измерения и регулирования массового расхода согласно другому приводимому в качестве примера осуществлению изобретения;

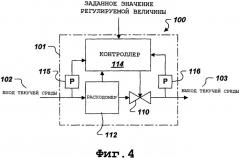

фиг.4 - блок-схема устройства измерения и регулирования массового расхода согласно другому приводимому в качестве примера осуществлению изобретения;

фиг.5 - вид в перспективе выполненного из материала высокой чистоты массового расходомера Кориолиса согласно особенностям настоящего изобретения;

фиг.6 схематически показывает выполненный из материала высокой чистоты сдавливающий клапан согласно особенностям настоящего изобретения;

фиг.7 - блок-схема устройства измерения и регулирования массового расхода согласно приводимому в качестве примера осуществлению настоящего изобретения, имеющего впускные и выпускные соединения для текучей среды на одной стороне устройства;

фиг.8 - вид в перспективе узла массового расходомера Кориолиса и сдавливающего клапана согласно особенностям настоящего изобретения;

фиг.9А - схематически показывает выполненный из материала высокой чистоты преобразователь давления согласно настоящему изобретению;

фиг.9В - альтернативное осуществление выполненного из материала высокой чистоты преобразователя давления, имеющего заключенный в капсулу сапфировый датчик;

фиг.10 и 11 - задний и передний виды в перспективе, соответственно, интегрального регулятора массового расхода Кориолиса согласно приводимому в качестве примера осуществлению настоящего изобретения;

фиг.12 - вид в перспективе с пространственным разнесением деталей интегрального регулятора массового расхода Кориолиса, изображаемого на фиг.10 и 11; и

фиг.13 - увеличенный вид узла сдавливающего клапана интегрального регулятора массового расхода Кориолиса, показанного на фиг.10-12.

Хотя настоящее изобретение можно выполнить с различными модификациями и согласно альтернативным вариантам, определенные его осуществления показаны в качестве примера на чертежах и изложены в данном описании. Разумеется, при разработке любого фактического осуществления могут быть приняты многие решения конкретного исполнения для достижения определенных целей разработчиков, отвечающих, например, системным и коммерческим ограничениям, которые будут разными в разных исполнениях. Также нужно отметить, что разработка может быть сложной и длительной, но, тем не менее, будет обычной работой специалиста в данной области техники, применяющего данное изобретение.

Фиг.2 схематически показывает выполненное из материала высокой чистоты устройство 100 измерения и регулирования массового расхода для регулирования технологического материала согласно приводимым в качестве примера осуществлениям настоящего изобретения. Устройство 100 регулирования имеет кожух 101 со входом и выходом 102, 103 текучей среды. Массовый расходомер 112 Кориолиса находится в кожухе 101. Массовый расходомер 112 Кориолиса имеет выполненную из пластмассы высокой степени чистоты трубку Вентури, чтобы исключить загрязнение технологической текучей среды при нежелательном переносе ионов (напр., ионов металла) в технологический материал. Сдавливающий клапан 110, также имеющий компоненты из пластмассы высокой степени чистоты для исключения переноса ионов в технологический материал, посредством текучей среды сообщается с расходомером 112. На блок-схеме 2 клапан 110 полностью находится в кожухе 101. В некоторых осуществлениях части клапана, или весь клапан полностью, прикреплены к наружной поверхности кожуха 101.

Контроллер 114 принимает сигнал заданного значения регулируемой величины и выходной сигнал от расходомера 112. Контроллер 114 согласует и обрабатывает сигнал от расходомера и выводит управляющий сигнал в клапан 110, чтобы изменить расход технологического материала на основе сравнения заданного значения с измеренным расходом. Входной сигнал заданного значения регулируемой величины в контроллер 114 обычно является электронным сигналом, таким как сигнал 0-5 В, 4-20 мА, или цифровой сигнал. Можно также использовать пневматический интерфейс заданного значения регулируемой величины. Соответствующим генератором заданного значения регулируемой величины является технологический регулятор модели Р48 компании Red Lion Controls, York, Pennsylvania.

Контроллер 114 может также иметь признак, обычно называемый «блокировкой автоматической системы управления» клапана, чтобы, несмотря на заданное значение регулируемой величины, полностью открывать или закрывать клапан 110. Этот признак часто используется для отсечения потока или для очистки системы. Согласно фиг.2 контроллер 114 находится внутри кожуха 101, обеспечивая полностью интегральную систему регулирования расхода. Согласно другим осуществлениям контроллер 114 установлен вне кожуха 101.

Клапан 110 регулирует расход через устройство 100 и также обеспечивает буфер от изменений давления в линии. Клапан 110 может быть установлен либо до массового расходомера 112 согласно фиг.2, либо после - согласно осуществлению в соответствии с фиг.3. Как правило предпочтительно, чтобы клапан 110 был выполнен на стороне, которая испытывает во время работы наибольшие изменения давления. Это помогает защитить расходомер 112 от изменений и колебаний давления.

Рабочие характеристики элементов регулирования текучей среды и массовых расходомеров могут иметь некоторую зависимость от рабочего давления. Это может быть желательным для обеспечения датчика давления в регуляторе массового расхода для компенсационных целей - согласно фиг.4. Преобразователи 115, 116 давления расположены на входе и выходе 102, 103 устройства. Либо вместо двух преобразователей можно обеспечить входной преобразователь 115 или выходной преобразователь 116: в зависимости от требуемой компенсации. Преобразователи давления 115, 116 можно также выполнить заодно с расходомером 112, либо они могут действовать совместно с расходомером.

Во многих случаях применения, например в изготовлении полупроводников, в фармацевтической промышленности и в биотехнологии, необходимо, чтобы маршрут потока (все поверхности, смачиваемые технологической текучей средой) систем подачи текучей среды был выполнен из материалов высокой степени чистоты, химически инертных/стойких для сохранения чистоты используемых химикатов. Пластмасса желательна, поскольку сверхчистые химикаты, применяемые для изготовления полупроводниковых пластин, могут загрязниться, если ионы металла будут выщелачиваться или уноситься с металлических трубок следования потока в силу разных механических или химических процессов. Материалы из пластмассы являются коррозионно-стойкими в отношении широкого диапазона технологических материалов. Поэтому в этих отраслях используются пластмассы высокого класса чистоты, поскольку их применение исключает перенос нежелательных ионов в технологический материал. Помимо этого, гладкая отделка поверхности, присущая изготовлению пластмассовых проточных трубок, снижает способность бактерий прикрепляться к трубке и загрязнять текучую среду органическими материалами.

Смачиваемый маршрут расходомера 112 выполнен без трещин и пр., в которых могли бы находиться бактерии. Соответствующей пластмассой высокой чистоты является ПФА (перфторалкокси-сополимер), который является углубленным фторполимером с хорошей химической стойкостью и хорошими механическими свойствами. Также целесообразными являются такие разные фторированные полимеры, как поливинилиденфторид и политетрафторэтилен.

Помимо использования материалов высокой степени чистоты выполненный из материала высокой степени чистоты маршрут потока должен иметь постоянный диаметр, не должен иметь вводов или несколько маршрутов потока; и не должно быть двойного датчика на трубке или искривленного маршрута потока. Это сводит к минимуму перепад давления, уменьшает коэффициент сдвига текучей среды до минимума, что очень важно в некоторых отраслях промышленности и в некоторых случаях применения. За счет этого также исключается закупорка такими определенными материалами, как шламы. В некоторых случаях желательно сделать устройство 100 как можно меньшим. Соединения между элементами поэтому должны быть по возможности короткими. В этих целях пластмассовые трубки могут быть установлены плотной посадкой внутри металлической трубки, что не даст пластмассовой трубке возможность перегибаться при крутом радиусе.

Приводимый в качестве примера массовый расходомер Кориолиса, имеющий расходомерную трубку из пластмассы высокой степени чистоты, показан на фиг.5. Расходомер 50 Кориолиса имеет трубку 52 Вентури, вставленную через участки 67, 68 основания 51. Расходомерная трубка 52 выполнена из пластмассы высокой степени чистоты, предпочтительно из ПФА. Датчики LPO и RPO и привод D связаны с трубкой 52 Вентури. Расходомер 50 принимает поток технологического материала из подающей трубки 54 и проводит поток через соединитель 58 в трубку 52 Вентури. Расходомерная трубка 52 совершает колебания на своей резонансной частоте с потоком материала с помощью привода D. Возникающие при этом движения Кориолиса определяются датчиками LPO и RPO, которые направляют сигналы по проводам 62 и 64 в измерительное электронное устройство (не показаны), которое определяет разность фаз между движениями Кориолиса и подает выходные сигналы на ее основе. Соответствующие расходомеры Кориолиса с трубками Вентури, выполненными из материала высокой чистоты, подробно описываются в заявке на «Расходомер для точного измерения сверхчистого потока материала».

Как и в случае с массовым расходомером 112 Кориолиса: для применений с высокой степенью чистоты сдавливающий клапан 110 может быть выполнен из материалов, которые сведут к минимуму загрязнение текучей среды. Кроме этого, клапан 110 должен иметь такую конструкцию, которая не будет иметь мест скопления застойной текучей среды, не будет иметь скользящих или трущихся деталей, которые смогли бы создать частицы в текучей среде. Приводимый в качестве примера сдавливающий клапан 120 согласно настоящему изобретению схематически изображен на фиг.6. Исполнительный механизм 122 расположен вблизи трубки 126 из эластомера, которая посредством текучей среды сообщается с расходомерной трубкой массового расходомера 112 Кориолиса. Поршень или шток 124 перемещается исполнительным механизмом 122 для избирательного сжатия или сдавливания трубки 126 в упор к базовой поверхности 128, тем самым изменяя размер отверстия 129, через которое протекает текучая среда. Трубка 126 предпочтительно сделана из эластомера или пластмассы высокой степени чистоты. Например, в качестве материалов сдавливаемой трубки соответствующими материалами являются ПФА, смесь, содержащая ПФА-материалы и кремнийорганические соединения.

Гибкость трубок позволяет стенкам трубки по форме соответствовать любым захваченным частицам или несовершенствам в стенках, чтобы обеспечивать герметичное уплотнение. Маршрут потока является прямым, сводя к минимуму перепад давления и турбулентность. Текучая среда контактирует только с трубкой 126 Вентури, за счет чего предотвращается износ или коррозия других деталей клапана и загрязнение металлами шлама в случае применения веществ высокой степени чистоты - как при полировке полупроводников. В некоторых осуществлениях трубка расходомера 112 и эластомерная трубка сдавливающего клапана 110 являются одной и той же трубкой.

Действие известных сдавливающих клапанов обычно имеет два положения: включенное и выключенное. Некоторые известные сдавливающие клапаны имеют ручной исполнительный механизм с имеющей множество положений поворотной рукояткой, но этот тип клапана плохо применим для регулирования потока замкнутого контура. Другие сдавливающие клапаны используются в дозирующих процессах, в которых количество дозируемого материала регулируется при включенном клапане. Это обстоятельство не позволяет осуществлять непрерывное динамическое регулирование расхода.

Клапан, имеющий два положения, можно регулировать с помощью подачи тока и напряжения разных значений в исполнительный механизм клапана. Согласно одному из осуществлений для управления клапаном используют широтно-импульсную модуляцию (ШИМ). ШИМ создается формированием сигнала в форме меандра с частотой, которая выше частоты механического реагирования. Рабочий цикл сигнала изменяют для определения соответствующего напряжения или тока, направляемого в устройство. Например, если ШИМ-сигнал имеет следующие значения: 0-12 В, 0% рабочий цикл =0 В, 50% рабочий цикл =6 В и 100% рабочий цикл =12 В, то «усреднение» происходит по той причине, что сигнал имеет частоту выше частоты механического реагирования клапана. Положение клапана определяется по среднему прилагаемому току. Суммарное прилагаемое напряжение пропорционально длительности импульса.

Если частота сигнала слишком низка, то у клапана будет время, чтобы полностью среагировать на сигналы включения и выключения, создавая пульсирующий выходной поток, что обычно нежелательно. Типичным исполнительным механизмом сдавливающего клапана является соленоид, имеющий пружинный элемент с регулировкой предварительной нагрузки, которая определяет ток, необходимый для закрытия соленоида. Регулирование предварительной нагрузки, оказываемой на пружину клапана, может улучшить диапазон выполняемого клапаном регулирования. Согласно другим осуществлениям: плунжерный элемент соленоида заменен плунжером, подвешенным на пружине. Подвешенный на пружине плунжер сводит к минимуму нелинейное срабатывание клапана из-за трения, что в свою очередь сводит к минимуму гистерезис и зону нечувствительности, которыми характеризуются действующие от соленоида сдавливающие клапаны известного уровня техники.

Альтернативное выполнение ШИМ-управляемого соленоида заключается в использовании исполнительного механизма с шаговым электродвигателем, который преобразует регулируемое детерминистическое угловое вращение в поступательный привод ползуна с помощью червячной зубчатой передачи. Регуляторы с шаговым электродвигателем можно выполнить из расчета на определенное число шагов, пропорциональное аналоговому входному сигналу. Зазор и, поэтому, гистерезис клапана можно свести к минимуму любыми соответствующими конструкциями червячной передачи, которые делают это. Шаговый электродвигатель по существу обеспечивает иммунитет к изменениям температуры и давления, которые могут вызывать изменения в сдавливаемой трубке. Шаговый электродвигатель является средством регулирования положения, и поэтому шаговый электродвигатель не подвержен воздействию со стороны изменений в сдавливаемой трубке. При использовании сдавливающего клапана сдавливаемая трубка является неотъемлемой частью системы: ток подается на исполнительный механизм клапана, который прилагает усилие на сдавливаемую трубку, и трубка сдавливается. Если свойства трубки изменяются от температуры и давления, то степень закрытия трубки и, поэтому, расход в соленоиде изменяются. Помимо этого, шаговый электродвигатель может оставаться в последнем положении, чтобы обеспечивать быстрое срабатывание для достижения заданного значения регулируемой величины в начале цикла подачи текучей среды.

Блок-схема на фиг.2 показывает, например, вход 102 для текучей среды на одной стороне кожуха 101; при этом выход 103 находится на противоположной стороне кожуха. Фиг.7 показывает альтернативное осуществление, согласно которому вход и выход 102, 103 находятся на одном и том же конце кожуха 101. Это решение особо желательно для случаев, в которых ранее использовались шланговые насосы, поскольку они обычно имеют вход и выход на одном и том же конце устройства.

Массовый расходомер Кориолиса и сдавливающий клапан согласно осуществлению настоящего изобретения показаны на фиг.8. Массовый расходомер 50 Кориолиса по существу аналогичен расходомеру согласно фиг.5. Исполнительный механизм 70 клапана установлен на основании 51. Эластомерная трубка сдавливающего клапана имеет входной конец 73, соединенный с трубкой 52 Вентури. Противоположный конец расходомерной трубки 52 соединен со входом 54 для текучей среды. Трубка 72 проходит между базовой поверхностью 72 и штоком или поршнем (не показаны) исполнительного механизма 70 и выходным концом 76 трубки 72, которая соединена с возвратной трубкой 78.

Как указано выше, для обеспечения системы высокой степени чистоты весь маршрут потока должен быть сделан из материала высокой степени чистоты, химически инертного/стойкого. Фиг.9А схематически изображает выполненный из материала высокой степени чистоты датчик 330 давления со смачиваемым технологическим соединением, содержащим диафрагму давления, выполненную из цельной пластмассы высокой степени чистоты. Главное требование, которому должны соответствовать приборы в распределительной системе высокой степени чистоты, заключается в том, чтобы ни в одном из устройств не было утечки. Резьбовые соединения не применяются; и предпочтительный способ обеспечения технологический соединений - уплотнение встык. Изготовление технологического соединения из цельной пластмассы обеспечивает отсутствие резьбовых соединений, которые могут быть причиной утечки.

Датчик 330 давления имеет держатель 358 датчика; указанный держатель может быть полипропиленовым, т.к. он не является частью маршрута потока. Камера 360 давления, выполненная из такого материала высокой степени чистоты как ПФА, установлена в держателе 358 датчика. Камера 360 давления определяет направляющую 361 впуска технологической текучей среды, которая проходит от указанной камеры. Для обеспечения устойчивых характеристик измерения: керамический датчик 362 давления соединен с диафрагмой 364 высокой степени чистоты (напр., ПФА толщиной 1 мм), и любое ослабление пластмассы (также называемое «ползучестью») компенсируется эластомерными уплотнительными кольцами 366 сверху керамического датчика 362, в результате чего керамический датчик прижат к пластмассовой диафрагме 364 с постоянным усилием. Таким образом, вся смачиваемая часть датчика 330 давления выполнена из ПФА или другого соответствующего пластмассового материала высокой степени чистоты.

Альтернативный датчик 331 давления показан на фиг.9В. Датчик 331 давления использует датчик 370 давления с низкой электрической емкостью и выполненный из сапфира. Датчик заключен в такой материал высокой степени чистоты, как ПФА 372, и проходит в камеру 360 давления таким образом, что давление текучей среды сжимает датчик 370. Преимущество осуществления согласно фиг.9В состоит в том, что для точного измерения давления не требуется такой фиксированный объект, как прочная конструкция. Заключенный в капсуле датчик 370 давления является неотъемлемой частью камеры 360 давления и выполнен из цельного пластика высокой степени чистоты.

Фиг.10-12 иллюстрируют различные особенности выполненного из материала высокой степени чистоты интегрального регулятора массового расхода Кориолиса. Интегральный регулятор 400 содержит кожух 401, в котором передняя пластина 402 соединена с передним концом. Входное и выходное соединения проходят от передней пластины 402, на которой также расположены другие органы 406 управления пользовательского интерфейса. Внутри кожуха 401 установлен массовый расходомер 450 Кориолиса и электронный ПИД-регулятор 412. Узел 410 сдавливающего клапана прикреплен к заднему концу кожуха 401. Для краткости трубка сдавливающего клапана на фиг.10 не изображена. Фиг.13 показывает исполнительный механизм 470, прикрепленный к кожуху 401 с помощью трубки 472 сдавливающего клапана, которая проходит от соединителей 471, образуя по существу форму в виде буквы "U". Расположение клапана 410 вне кожуха 401 обеспечивает возможность удобного обслуживания узла 410 клапана, включая замену трубки 472 в случае необходимости. Остальные компоненты регулятора 400 включают в себя узел 480 интерфейса, тепловой барьер 482 и прокладку 484 датчика.

Раскрываемые в данном описании варианты осуществления приводятся только в иллюстративных целях, так как изобретение можно видоизменять и реализовывать по-разному, но равнозначными методами, очевидными специалистам в данной области техники, исходя их раскрываемых здесь решений. Представленные в данном описании конструкционные частности не являются ограничивающими - кроме ограничений согласно прилагаемой формулы изобретения. Поэтому очевидно, что раскрываемые выше конкретные варианты осуществления можно изменять или модифицировать, и все таковые варианты будут считаться входящими в объем и концепцию настоящего изобретения. Соответственно, испрашиваемая патентная охрана соответствует излагаемой ниже формуле изобретения.

1. Устройство измерения и регулирования массового расхода, содержащее

кожух;

установленный в кожухе массовый расходомер Кориолиса, при этом массовый расходомер Кориолиса включает в себя расходомерную трубку, выполненную из пластмассы, в качестве которой использован перфторалкокси-сополимер ПФА, привод, связанный с расходомерной трубкой, для придания колебаний расходомерной трубке, и датчики, связанные с расходомерной трубкой, определяющие отклонения Кориолиса в колеблющейся расходомерной трубке; и

сдавливающий клапан, включающий в себя эластомерную трубку, выполненную из химически инертной пластмассы, в качестве которой использованы фторированные полимеры и посредством текучей среды сообщающуюся с расходомерной трубкой, исполнительный механизм, имеющий оперативно связанный с ним шток и расположенный вблизи эластомерной трубки, и базовую поверхность, расположенную, по существу, напротив штока, в результате чего эластомерная трубка выполнена с возможностью ее сжатия между штоком и базовой поверхностью.

2. Устройство измерения и регулирования массового расхода по п.1, которое также содержит контроллер, принимающий выходной сигнал измерения от расходомера Кориолиса, при этом контроллер направляет управляющий выходной сигнал на исполнительный механизм сдавливающего клапана при срабатывании на сигнал заданного значения регулируемой величины и на выходной сигнал массового расходомера Кориолиса.

3. Устройство измерения и регулирования массового расхода по п.2, в котором контроллер расположен в кожухе.

4. Устройство измерения и регулирования массового расхода по п.1, в котором сдавливающий клапан расположен в кожухе.

5. Устройство измерения и регулирования массового расхода по п.1, в котором эластомерная трубка сдавливающего клапана расположена вне кожуха.

6. Устройство измерения и регулирования массового расхода по п.4, в котором исполнительный механизм сдавливающего клапана прикреплен к внешней поверхности кожуха.

7. Устройство измерения и регулирования массового расхода по п.1, которое также содержит входное и выходное соединения для текучей среды, при этом входное и выходное соединения расположены на одном конце кожуха.

8. Устройство измерения и регулирования массового расхода по п.1, которое также содержит входное и выходное соединения для текучей среды, при этом входное и выходное соединения расположены на противоположных концах кожуха.

9. Устройство измерения и регулирования массового расхода по п.1, в котором эластомерная трубка сдавливающего клапана расположена после расходомерной трубки.

10. Устройство измерения и регулирования массового расхода по п.1, в котором эластомерная трубка сдавливающего клапана расположена перед расходомерной трубкой.

11. Устройство измерения и регулирования массового расхода по п.1, в котором исполнительный механизм содержит соленоид.

12. Устройство измерения и регулирования массового расхода по п.11, в котором соленоид регулируется посредством сигнала широтно-импульсной модуляции.

13. Устройство измерения и регулирования массового расхода по п.1, в котором исполнительный механизм содержит шаговый электродвигатель.

14. Устройство измерения и регулирования массового расхода по п.2, в котором контроллер содержит ПИД-контроллер.

15. Устройство измерения и регулирования массового расхода по п.1, которое также содержит преобразователь давления, посредством текучей среды сообщающийся с расходомерной трубкой.

16. Устройство измерения и регулирования массового расхода по п.15, в котором преобразователь давления расположен перед расходомерной трубкой.

17. Устройство измерения и регулирования массового расхода по п.15, в котором преобразователь давления расположен после расходомерной трубки.

18. Устройство измерения и регулирования массового расхода по п.1, которое также содержит

первый преобразователь давления, посредством текучей среды сообщающийся с расходомерной трубкой и расположенный перед расходомерной трубкой; и

второй преобразователь давления, посредством текучей среды сообщающийся с расходомерной трубкой и расположенный после расходомерной трубки.

19. Устройство измерения и регулирования массового расхода, содержащее

кожух;

установленный в кожухе массовый расходомер Кориолиса, при этом массовый расходомер Кориолиса включает в себя расходомерную трубку, выполненную из пластмассы, в качестве которой использован перфторалкокси-сополимер ПФА, привод, связанный с расходомерной трубкой, для придания колебаний расходомерной трубке, и датчики, связанные с расходомерной трубкой, для определения отклонений Кориолиса в колеблющейся расходомерной трубке; и

сдавливающий клапан, включающий в себя исполнительный механизм, имеющий оперативно связанный с ним шток и расположенный вблизи расходомерной трубки, и базовую поверхность, расположенную, по существу, напротив штока, в результате чего расходомерная трубка выполнена с возможностью ее сжатия между штоком и базовой поверхностью.

20. Устройство измерения и регулирования массового расхода по п.19, которое также содержит контроллер, принимающий выходной сигнал измерения от расходомера Кориолиса, при этом контроллер направляет управляющий выходной сигнал на исполнительный механизм сдавливающего клапана при срабатывании на сигнал заданного значения регулируемой величины и на выходной сигнал массового расходомера Кориолиса.

21. Устройство измерения и регулирования массового расхода по п.20, в котором контроллер установлен в кожухе.

22. Устройство измерения и регулирования массового расхода по п.19, в котором исполнительный механизм содержит соленоид.

23. Устройство измерения и регулирования массового расхода по п.19, в к