Способ выращивания монокристаллов германия

Иллюстрации

Показать всеИзобретение относится к технологии получения монокристаллов германия. Сущность изобретения: монокристаллы германия выращивают из расплава на затравочный кристалл с использованием формообразователя с находящимся внутри него расплавом, имеющего отверстия для удаления образующегося при кристаллизации избыточного расплава. Вначале на вращающемся затравочном кристалле осуществляют разращивание кристалла в радиальном направлении до его касания формообразователя, помещенного в тигель без расплава, затем вращение кристалла прекращают и осуществляют кристаллизацию в осевом направлении путем снижения температуры до полного затвердевания всего объема расплава, при этом используют формообразователь в месте примыкания нижней части которого к тиглю выполняют отверстия, расположенные на одинаковых расстояниях друг от друга, радиус (r) которых удовлетворяет условию r<K/h, где К=0,2 см2, h - высота расплава (см), а количество отверстий составляет 12-18. Формообразователь может быть выполнен в виде обечайки круглой, квадратной или прямоугольной формы. Изобретение позволяет повысить выход годной продукции за счет получения монокристаллов германия универсальной формы без дефектов структуры, свободных от механических напряжений, однородных по распределению примесей, с высокой производительностью и существенным снижением технологических затрат. 1 з.п. ф-лы, 2 ил.

Реферат

Область техники

Изобретение относится к способам выращивания монокристаллов германия из расплава.

Уровень техники

Известен способ получения монокристаллов германия вытягиванием из расплава модифицированным способом Степанова (Получение профилированных монокристаллов и изделий способом Степанова. Антонов П.И., Затуловский Л.М., Костыгов А.С. и др. Л.: Наука, 1981. С.136-137, 171-175). Согласно способу выращивание монокристаллов производится путем предварительного плавления исходного материала в тигле и кристаллизации его на вращающейся монокристаллической затравке с использованием погружаемого в расплав формообразователя (выполненного в виде кольца или иной формы, отвечающей профилю выращиваемого слитка), который жестко крепится на шток затравки. На первом этапе в процессе роста от вращающегося вместе с формообразователем затравочного монокристалла без вытягивания формируется выращиваемый кристалл, который достигает формообразователя и приобретает задаваемую боковую поверхность. На втором этапе производится вытягивание монокристалла совместно с формообразователем в осевом направлении (то есть формирование слитка по высоте).

Недостатком этого способа является низкий выход монокристаллов, связанный с высокими уровнями термических напряжений в слитках, возникающих в момент вытягивания их в осевом направлении. Термические напряжения приводят к значительной неоднородности показателя преломления в монокристаллах, используемых в инфракрасной оптике, снижению механической прочности слитков - растрескиванию их при механической обработке. Вторым существенным недостатком является сложное технологическое обеспечение процесса выращивания: существенная (большая) масса расплава германия, превышающая массу слитка в 3-4 раза; сложность изготовления и крепления формообразователей на штоке затравки.

Наиболее близким к предлагаемому способу является способ, изложенный в патенте №1266103 (Франция, 1961) - способ получения монокристаллов германия, кремния и интерметаллических соединений, заключающийся в том, что кристаллизацию ведут сверху вниз от неподвижной затравки, причем в стенках формы (тигля) имеются очень мелкие отверстия, через которые вытекает избыток расплава, образующийся из-за увеличения объема при затвердевании. Согласно способу тигель является непосредственно формообразователем, придающим заданную форму выращиваемым слиткам. Отверстия в тигле сделаны для удаления излишнего количества расплава, образующегося из-за разницы плотностей жидкой и твердой фаз кристаллизующегося материала. При плотности жидкой фазы, большей, чем твердой фазы, кристаллизация идет с увеличением объема примерно на 5,3%.

Указанный способ выращивания монокристаллов имеет существенные недостатки. Способ технически трудно реализуем в промышленном масштабе - для выращивания кристаллов каждого заданного размера необходим свой тигель достаточно сложной конфигурации. Не определено ни количество отверстий, ни их размер - в конечном итоге это может привести либо к вытеканию исходного расплава, либо к разрыву тигля в момент кристаллизации. Извлечение выращенного кристалла из тигля связано с возможностью механического разлома тигля и растрескивания кристалла. Выращивание кристалла - формирование его основной верхней поверхности - без вращения практически всегда приводит к появлению дефектов структуры - к поликристаллизации и к неоднородному распределению примесей. Указанные недостатки значительно снижают выход годной продукции, приводят к повышенному расходу материала (графита германия) и делают применение метода практически невозможным в промышленных масштабах.

Сущность изобретения

В основу изобретения поставлена задача повышения выхода годной продукции за счет получения монокристаллов универсальной формы, без дефектов структуры, свободных от механических напряжений, однородных по распределению примесей, с высокой производительностью и с существенным снижением технологических затрат.

Согласно предложенному способу в тигель (обычно круглой формы) осесимметрично помещают формообразователь в виде обечайки (круглой или иной формы). В формообразователе в месте примыкания нижней части формообразователя к тиглю выполнены отверстия. Радиус отверстий (r) не должен быть больше максимального радиуса (rmax), определяемого по формуле

где К=0,2 см2 - постоянный коэффициент (для германия); h - уровень расплава германия в формообразователе (см).

Количество (N) отверстий в формообразователе составляет 12-18 шт., отверстия расположены на одинаковых расстояниях друг от друга.

Размеры и количество отверстий были оценены теоретически и проверены опытным путем на основании результатов выращивания монокристаллов германия в форме диска диаметрами 100-300 мм, в форме квадрата и прямоугольника со сторонами сечения 100-200 мм.

Проведение процесса выращивания. В формообразователь помещают исходную загрузку и расплавляют ее. Расплав остается в формообразователе и не вытекает через отверстия в тигель из-за сил поверхностного натяжения. В расплав помещают вращающийся затравочный кристалл и на первом этапе проводят кристаллизацию в радиальном направлении с вращением выращиваемого кристалла до момента касания его формообразователя. Далее без вращения путем снижения температуры проводят кристаллизацию в осевом направлении до полного затвердевания всего объема расплава. Избыток расплава германия, образующийся при кристаллизации, вытекает через отверстия и затвердевает на дне тигля. При выращивании кристаллов германия вся оснастка - тигель, формообразователь, нагреватель, экраны - выполнены из графита.

Краткое описание и чертежи.

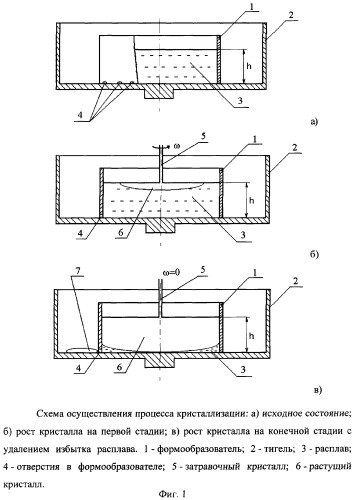

Изобретение поясняется прилагаемой фиг.1, на которой представлены основные стадии процесса выращивания монокристаллов германия согласно предлагаемому способу. На фиг.1а) представлена начальная стадия процесса: в формообразователе 1, помещенном в тигель 2, создали расплав 3, высота которого составляет h. В формообразователе 1 - в нижней его части, примыкаемой к дну тигля 2, выполнены отверстия 4.

На фиг.1б) представлена первая стадия выращивания монокристалла германия. На затравочный кристалл 5, вращающийся с заданной угловой скоростью ω, выращивается кристалл 6. Вращение кристалла 6 осуществляется до тех пор, пока его диаметр не приблизится к диаметру формообразователя 1 (касание кристаллом формообразователя). Затем вращение кристалла 6 останавливают, верхняя поверхность расплава полностью кристаллизуется.

На заключительной стадии процесса (фиг.1в) кристаллизация осуществляется без вращения в замкнутом объеме расплава 3. Избыточное количество расплава 7, образующегося при кристаллизации, вытекает через капиллярные отверстия 4 на дно тигля 2. Процесс вытекания избыточного количества расплава 7 будет иметь место, пока не затвердеет весь объем расплава 3 в формообразователе.

Расчетные обоснования, подтверждающие возможность осуществления изобретения

1. Оценка требуемых радиусов отверстий

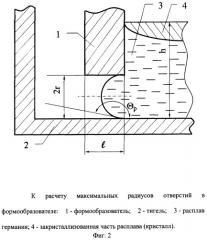

На фиг.2 представлена половина разреза, проходящего через одно из отверстий в формообразователе, заполненном расплавом германия с начальной высотой h. Эта высота остается постоянной от момента расплавления до момента полной кристаллизации поверхности расплава.

Графит не смачивается расплавом германия, причем равновесный угол смачивания θр равен 139° (Костиков В.И., Белов Г.В. Гидродинамика пористых графитов. М.: Металлургия, 1988. 208 С.). Зная величину поверхностного натяжения расплава германия при температуре плавления Т=1210К, можно найти величину максимального радиуса отверстия rmax, при котором расплав высотой h еще удерживается силами поверхностного натяжения и не вытекает из отверстия. Радиус rmax находится из уравнения Жюпрена для высоты капиллярного поднятия (в нашем случае несмачивания - капиллярного опускания) жидкости с плотностью ρж:

где g=980 см·с-2 - ускорение свободного падения, ρж=5,61 г·см-2, σж-г=700 дин·см-1 (Физические величины. Справочник. А.П.Бабичев, Н.А.Бабушкина, А.М.Братковский и др./ Под ред. И.С.Григорьева, И.З.Мейлихова. М.: Энергоатомиздат, 1991. 1232 С.).

Знак модуля в формуле (2) вызван несмачиваемостью графита расплавом германия, в связи с которой cosθp<0.

На фиг.2 мениск расплава в отверстии показан не на внешней, а на внутренней поверхности формообразователя, толщина стенок которого равна l. Это связано с тем, что кристаллы германия выращиваются в условиях, при которых радиальный градиент температуры направлен от центра формообразователя тигля к нагревателю, расположенному за тиглем. Поскольку величина поверхностного натяжения расплава германия с ростом температуры убывает, причем dσж-г/dt=0,105 дин·см-1 (Тавадзе Ф.Н., Кекуа М.Г., Хантадзе Д.В., Червадзе Т.Г. Зависимость поверхностного натяжения жидких германия и кремния от температуры. В кн.: Поверхностные явления в расплавах. Киев: Наукова думка, 1968. С.161.), то величина поверхностного натяжения на внешней, более горячей стороне формообразователя будет заведомо меньшей, чем на более холодной внутренней на величину Поэтому если расплав не удерживается в начале отверстия и проникает в него, то он тем более преодолеет поверхностное натяжение на выходе из отверстия и вытечет в пространство между формообразователем и стенками тигля. Подставляя в формулу (2) значения констант, находим величину максимального радиуса отверстия rmax:

где величина К=0,2 см2. Если, например, начальный уровень расплава германия соответствует h=4 см, величина rmax=0,05 см, а диаметр отверстия dmax=0,1 см. Минимально возможные размеры отверстий rmin можно найти из условия равенства капиллярного давления пределу прочности τ для графита. Согласно (Костиков В.И., Белов Г.В. Гидродинамика пористых графитов. М.: Металлургия, 1988. 208 С.) величина τ имеет порядок (1-10) МПа (или 107-108 дин·см2). Тогда для σ=1 МПа

а для σ=10 МПа соответственно, rmin≈0,1 мкм.

Сверление отверстий столь малых радиусов, во-первых, технически трудно осуществить, во-вторых, для протекания необходимого объема расплава потребовалось бы очень большое количество таких отверстий. В противном случае скорости истечения расплава достигали бы высоких значений и необходимо было бы учитывать дополнительное давление, требующееся для преодоления сил вязкого трения и инерции (Пастухов Б.А., Лощенко А.В., Фурман Е.Л., Хлынов В.В. Кинетика капиллярного течения расплавов в щелевом и цилиндрическом каналах // Расплавы. 1988. Т.2. Вып.4. С.8-13). Это в свою очередь привело бы к увеличению rmin.

Таким образом, при любых реально осуществимых радиусах отверстий, меньших, чем rmax, определяемых (2), их величины будут заведомо большими, чем rmin. Поэтому существенным для формулы изобретения является только максимальный радиус отверстий rmax, который нами и задается.

2. Оценка требуемого количества отверстий N

Количество отверстий N и их взаимное расположение в формообразователе должно отвечать следующим требованиям:

а) величина N должна быть как можно меньшей. Это обусловлено как высокой трудоемкостью сверления большого числа отверстий, так и возможным снижением прочности формообразователя;

б) величина N должна быть такой, чтобы общая площадь сечения отверстий S=Nπr2 обеспечивала вытекание расплава в ламинарном режиме, т.е. с достаточно низкой скоростью. При этом должны быть исключены рост давления, обусловленный силами вязкого трения и инерции, и такие гидродинамические эффекты, как разбрызгивание мелких капель на выходе из отверстий. Для типичных значений параметров, характеризующих процессы выращивания кристаллов германия (времени t≈3 часа (104 c) от момента полной кристаллизации поверхности расплава в формообразователе до момента кристаллизации во всем его объеме; первоначального объема расплава Ω0≈1 л (103 см3); объема части расплава Ω≈2/3 Ω0, кристаллизующейся в тигле после полной кристаллизации поверхности; радиусах отверстий r≈rmax≈5·10-2 см, количество которых N равно (например, двенадцати), имеем, при равномерном вытекании требуемого объема расплава Ω'= Ω(ρж-ρтв)/ρтв, следующее значение средней скорости течения V расплава в отверстиях

Столь малые значения скорости течения соответствуют ламинарному течению расплава. Это подтверждается низким значением критерия Рейнольдса Re, который может быть в нашем случае рассчитан по формуле (Зейналов Д.А., Старшинова И.В., Титюник Л.Н., Филиппов М.А. О взаимосвязи гидродинамической устойчивости расплава и радиальной примесной неоднородности в кристаллах. В кн.: Математическое моделирование. Получение монокристаллов и полупроводниковых структур. М.: Наука, 1986. С.59-66.):

где ν=102 пуаз - кинетическая вязкость расплава германия при температуре плавления. Для V=2,5·10-2 см/с, r=0,5·10-2 см, имеем Re≈0,25. В то же время критическими значениями критерия Рейнольдса при течении жидкости по трубкам круглого сечения считается значение Re=2320. Даже для отверстий с радиусами не 0,5 мм, а 0,1 мм критерий Рейнольдса (Re≈1,25) остается намного ниже критического. Поэтому условие ламинарности течения расплава в отверстиях технически возможных размеров при любых их количествах N заведомо выполняется;

в) отверстия в формообразователе должны быть расположены равномерно, расстояния между соседними отверстиями формообразователя должны быть одинаковыми;

г) расстояния между соседними отверстиями в формообразователе не должны из-за неоднородности теплового поля превышать значений, при которых возможно появление хотя бы одной замкнутой области объема расплава, примыкающей к участку боковой стенки, на котором нет ни одного отверстия.

Согласно авторам (Вейник А.И. В кн.: Техническая термодинамика и основы теплопередачи. М.: Металлургия, 1965. С.237) пульсации температуры при выращивании кристаллов германия по амплитуде составляют примерно 1-5К. Экспериментально снятые розетки температуры в типовых ростовых установках обнаруживают максимальную неоднородность температуры по образующей стенке тигля порядка 10К. Такие радиальные температурные перекосы способствуют появлению несимметричных течений в тигле, приводящих к турбулизации расплава и к пульсациям температуры в объеме тигля. При этом могут существовать переохлаждения порядка 5-10К, вызывающие такую кристаллизацию, при которой вблизи стенки формообразователя останутся замкнутые твердой фазой (кристаллом) области расплава, не имеющие выхода в отверстия. В этом случае дальнейшее снижение температуры и кристаллизация приведут к давлению на прилегающие участки стенки тигля и к его разрушению. Количество изломов на изотермах расплава в горизонтальной плоскости, соответствующих изменениям температуры на 5-10К, обычно лежит в пределах 20-30К. Поэтому для гарантированного исключения кристаллизации замкнутых областей расплава на участках стенки формообразователя, не имеющих отверстий, оптимальное количество отверстий N должно лежать в пределах 12-18 шт.

Варианты осуществления изобретения

Пример 1.

Для выращивания монокристалла германия в форме диска диаметром 180 мм и высотой 40 мм в основной графитовый тигель (имеющий внутренний диаметр 220 мм) установили графитовый формообразователь в виде обечайки круглой формы с внутренним диаметром 180 мм (толщина стенки формообразователя составляла 5 мм). Исходя из высоты кристалла (уровня расплава) 40 мм, рассчитали максимально возможный радиус отверстий, который в данном случае составлял 0,5 мм. В нижней части формообразователя, примыкающей к дну тигля, на одинаковом расстоянии друг от друга выполнили 12 отверстий радиусом 0,5 мм. В формообразователь загрузили 5,62 кг зонноочищенного поликристаллического германия (марки ГПЗ). Установку вакуумировали, нагревателем расплавляли загрузку, после чего проводили процесс выращивания. На первом этапе - вращающийся со скоростью 18 об/мин затравочный кристалл опускали в расплав, создавали нагревателем необходимое переохлаждение и разращивали кристалл в радиальном направлении до диаметра 175 мм. Затем вращение кристалла останавливали. Второй этап заключался в регулируемом снижении температуры в течение 3,5 часов до полной кристаллизации всего объема расплава. Избыток образующегося при кристаллизации расплава вытек через отверстия формообразователя на дно тигля и также закристаллизовался. Вес вытекшего германия составлял 290 грамм. После остывания кристалл германия извлекли из формообразователя. Выращенный монокристалл имел диаметр 180 мм и высоту 40 мм; не имел выраженных механических напряжений. Монокристалл имел удовлетворительно однородное по сечению распределение примеси - 15%.

Пример 2.

Для выращивания монокристалла германия в форме квадрата со стороной 120 мм и высотой 50 мм в основной графитовый тигель (имеющий внутренний диаметр 220 мм) установили графитовый формообразователь в виде обечайки квадратной формы со стороной (внутренней) 120 мм (толщина стенки формообразователя составляла 7 мм). Исходя из высоты кристалла (уровня расплава) 60 мм, рассчитали максимально возможный радиус отверстий, который в данном случае составлял 0,33 мм. В нижней части формообразователя, примыкающей к дну тигля, на одинаковом расстоянии друг от друга выполнили 16 отверстий радиусом 0,3 мм. Отверстия выполнили так, чтобы 4 отверстия располагались на четырех углах квадратного формообразователя. В формообразователь загрузили 4,8 кг зонноочищенного поликристаллического германия (марки ГПЗ). Установку вакуумировали, нагревателем расплавляли загрузку, после чего проводили процесс выращивания. На первом этапе вращающуюся со скоростью 16 об/мин затравку опускали в расплав, создавали нагревателем необходимое переохлаждение и разращивали в радиальном направлении до диаметра 105 мм. Затем вращение кристалла останавливали. Второй этап заключался в регулируемом снижении температуры в течение 4-х часов до полной кристаллизации всего объема расплава. Избыток образующегося при кристаллизации расплава вытек через отверстия формообразователя на дно тигля и также закристаллизовался. Вес вытекшего германия составлял 250 грамм. После остывания кристалл германия извлекли из формообразователя. Выращенный монокристалл имел форму квадрата со стороной 120 мм и высотой 50 мм; не имел выраженных механических напряжений. Монокристалл имел удовлетворительно однородное по сечению распределение примеси - 12%.

Промышленная применимость

Применение способа позволило успешно получать монокристаллы германия (в том числе крупногабаритные) с различной формой сечения, применяемые для изготовления оптических деталей (линзы, защитные окна) инфракрасной техники. Монокристаллы, полученные по предлагаемому способу, применены при серийном производстве в промышленности.

1. Способ выращивания монокристаллов германия из расплава на затравочный кристалл с использованием формообразователя с находящемся внутри него расплавом, имеющего отверстия для удаления образующегося при кристаллизации избыточного расплава, отличающийся тем, что вначале на вращающемся затравочном кристалле осуществляют разращивание кристалла в радиальном направлении до его касания формообразователя, помещенного в тигель без расплава, затем вращение кристалла прекращают и осуществляют кристаллизацию в осевом направлении путем снижения температуры до полного затвердевания всего объема расплава, при этом используют формообразователь, в месте примыкания нижней части которого к тиглю выполняют отверстия, расположенные на одинаковых расстояниях друг от друга, радиус (r) которых удовлетворяет условию r<K/h, где К=0,2 см2, h - высота расплава (см), а количество отверстий составляет 12-18.

2. Способ по по.1, отличающийся тем, что формообразователь выполнен в виде обечайки круглой, квадратной или прямоугольной формы.