Устройство для обнаружения локальных дефектов проводящих объектов

Иллюстрации

Показать всеИзобретение относится к области неразрушающего, дистанционного контроля. Направлено на выявление дефектов в изделиях из проводящих материалов. Технический результат: повышение достоверности обнаружения дефектов, производительности контроля, наглядности без использования механического передвижения частей устройства. Сущность: для создания трехмерного изображения используется матрица источников магнитного поля и набор высокочувствительных датчиков магнитного поля. На источники магнитного поля последовательно подается гармонический сигнал для осуществления развертки электронным способом. Преобразователь магнитного поля расположен над источником магнитного поля на фиксированном расстоянии и жестко с ним соединен. 2 ил.

Реферат

Изобретение относится к области неразрушающего, дистанционного контроля на наличие дефектов в изделиях из проводящих материалов, а также контроль колес подвижного состава, судов, самолетов, мостов, трубопроводов, котлов.

Известен строчный преобразователь магнитных полей, предназначенный для контроля качества структуры ферромагнитных материалов и изделий по результатам измерения магнитных полей сильно намагниченных объектов. Преобразователь выполнен в виде строки из магниторезисторов или датчиков Холла [1]. Это устройство содержит большое число датчиков, сигналы с которых при их перемещении и создают растр изображения строки. Однако датчики, используемые в нем, обладают низкой предельной чувствительностью, тем самым ограничивая размер детектируемых дефектов. Устройство не дает картинку анализируемой площади в реальном масштабе времени.

Известен магнитный интроскоп, предназначенный для неразрушающего контроля газопроводов без снятия защитной изоляции. Относится к области неразрушающего контроля. Устройство содержит сканирующий преобразователь магнитного поля, масштабно-временной преобразователь, видеоконтрольный терминал [2]. Это устройство содержит также блоки для сильного намагничивания труб, что является достаточно энерго- и трудоемкой задачей. Кроме того, затруднительно использовать этот принцип для диагностики труб большого диаметра из-за необходимости затрат для этого больших энергетических мощностей.

Известно устройство преобразователя магнитного поля, предназначенное для дефектоскопии ферромагнитных материалов. Содержит блок разверток, магниточувствительный узел из n чувствительных элементов, видеоконтрольный блок, n-канальный коммутатор. Чувствительные элементы магниточувствительного узла представляют собой герконы, на стеклянной колбе каждого из которых намотана катушка индуктивности [3]. Это устройство также обладает большим числом магниточувствительных элементов с низкой предельной чувствительностью, что ограничивает размер детектируемых дефектов, не дает картинку площади в реальном масштабе времени.

Наиболее близким по технической сущности к предлагаемому устройству является электронно-механический магнитный ортограф, предназначенный для контроля ферромагнитных материалов и изделий. Устройство содержит электромагнит, строчный преобразователь магнитного поля и видеоконтрольное устройство. Электромагнит снабжен четырьмя колесиками, расположенными с внешних сторон его полюсов [4]. При установке электромагнита на колесиках на поверхность объекта контроля между его полюсами и объектом образуется зазор. В этом устройстве намагничивающий и регистрирующий элемент перемещаются по поверхности объекта шаговым двигателем с помощью колесиков. Величина перемещения задается цифроаналоговым преобразователем и регулятором мощности двигателя. Данные измерения отображаются на дисплее.

Хотя приведенное выше устройство позволяет отказаться от использования мощного намагничивающего устройства всего объекта и позволяет избежать энергетических затрат, но требует больших временных затрат на сканирование, развертка изображения исследуемой поверхности происходит механически, не дает картинку анализируемой части площади объекта в реальном времени.

Целью данного изобретения является повышение достоверности обнаружения дефектов проводящих объектов, повышение производительности процедуры контроля, повышение наглядности анализа состояния объекта. Предлагаемое устройство формирует и отображает на экране дисплея в реальном масштабе времени изображение дефектов анализируемой части поверхности объекта без механического перемещения частей устройства.

Этот результат достигается следующим образом. В устройстве используется источник магнитного поля, выполненный в виде матрицы с большим числом источников магнитного поля дипольного типа и преобразователь магнитного поля с числом однокомпонентных датчиков магнитного поля более шести. Все источники и датчики магнитного поля жестко связаны между собой. Датчики располагаются над источниками.

Развертка осуществляется электронным способом, путем последовательного подключения гармонического сигнала к источникам магнитного поля. Это позволяет получить картинку анализируемой площади в реальном масштабе времени со скоростью более 7 кадров в секунду. В отличие от прототипа для получения изображения нет необходимости перемещать приемно-передающие части прибора. Без дополнительных действий анализируется и отображается часть пространства, находящаяся под матрицей источников магнитного поля.

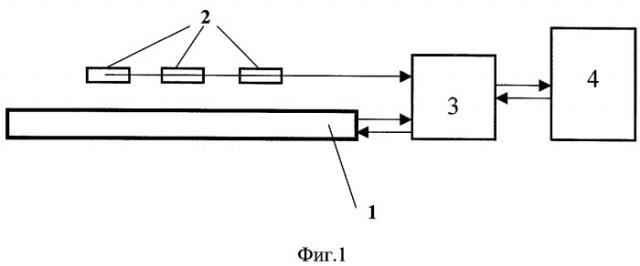

Пример конкретного выполнения устройства показан на схеме фиг.1. Устройство содержит источник магнитного поля в виде матрицы источников - 1, с этой матрицей жестко связан преобразователь магнитного поля - 2, блок управления/сопряжения с ПК - 3 и переносной персональный компьютер - 4.

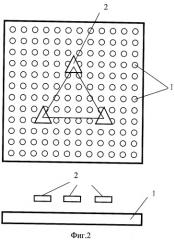

Источник магнитного поля содержит 50Ч50 источников магнитного поля, выполненных на печатной плате. На этой же плате расположены интегральные коммутаторы с цифровым управлением. Размер матрицы источников 10×10 см2.

Поскольку преобразователь магнитного поля расположен на значительном расстоянии от анализируемого объекта за источником магнитного поля, в преобразователе используются магниторезистивные элементы с высокой предельной чувствительностью. В описываемом варианте прибора используются 9 датчиков с предельной чувствительностью 10-9 Тл. Датчики поля жестко связаны с матрицей источников магнитного поля (фиг.2). Объем чувствительной зоны 1×1×1 мм3. Расстояние от блока датчиков до матрицы источников h=2,5 см, частота развертки отображения исследуемой поверхности более 7 кадров в секунду.

Блок управления/сопряжения формирует команды на коммутаторы, содержит опорный генератор переменного тока, 24-разрядный аналого-цифровой преобразователь и схемы сопряжения с персональным компьютером через порт USB 2.0.

В целом устройство позволяют уверенно детектировать магнитные поля в диапазоне 10-7...10-3 Тл. Для увеличения динамического диапазона регистрации полезного сигнала устройство содержит систему выделения слабого сигнала на фоне магнитного поля Земли и индустриальных помех.

Работа устройства осуществляется следующим образом. На первом этапе устройство анализирует и запоминает магнитную обстановку без наличия ферромагнитных тел. Для этого на источники магнитного поля последовательно подается электрический ток, что создает магнитный диполь в данной точке пространства. В отсутствии проводящего тела вблизи источников рассчитанные координаты магнитных диполей (три координаты положения диполя в пространстве и их три компоненты дипольного момента) будут соответствовать их истинному геометрическому положению в матрице.

На втором этапе матрица с источниками магнитного поля устанавливается на исследуемую поверхность и включается рабочий режим. При появлении вблизи поверхности матрицы источников проводящего тела, содержащего дефекты, рассчитанные координаты диполей исказятся, что пересчитывается и отображается на картинке состояния анализируемой поверхности объекта.

В описываемом устройстве для расчета положения магнитного диполя в пространстве используется решение системы уравнений вида [5]:

где μ0=4π·107 Гн/м; - магнитный момент кольца с током. I и S ток через кольцо и его площадь соответственно. - вектор магнитного поля в точке его измерения, - радиус-вектор из точки положения магнитного диполя в точку измерения. В описываемом приборе используется 9 датчиков магнитного поля. Поэтому система содержит 9 уравнений вида 1. Избыточность системы необходима для повышения достоверности и точности решения.

В результате описанного расчета определяются в системе координат, связанной с центром преобразователя магнитного поля, параметры магнитного диполя - координаты x, y, z и проекции дипольного момента dx, dy, dz.

При работе с объектом на экране дисплея отображается состояние поверхности находящегося под матрицей источников магнитного поля. Перемещение матрицы по объекту сопровождается адекватным перемещением изображения на дисплее практически без временной задержки. Необходимо отметить, что присутствие однородного проводящего объекта регистрируется устройством как бездефектный объект. Наличие трещин и каверн отображается на дисплее в псевдоцветах. Данное устройство позволило выявить трещины шириной от 0,1 мм и глубиной от 1 мм, места коррозии и другие дефекты.

Источники информации:

1. Патент РФ №2006850 от 25.11.88, G01N 27/82.

2. Патент РФ №2185616 от 13.07.98, G01N 27/83.

3. Патент РФ №2115114 от 28.11.94, G01N 27/82.

4. Патент РФ №2009478 от 29.01.92, G01N 27/82 - прототип.

5. Р.Б.Семевский, В.В.Аверкиев, В.А.Яроцкий. Специальная магнитометрия. Санкт-Петербург: Наука. 2002 г., 228 с.

Устройство для обнаружения локальных дефектов проводящих объектов, содержащее преобразователь магнитного поля, источник магнитного поля, блок управления и сопряжения с ПК, отличающееся тем, что источник магнитного поля выполнен в виде матрицы источников, на которые последовательно подается гармонический сигнал, преобразователь магнитного поля представляет собой набор высокочувствительных датчиков, причем преобразователь магнитного поля расположен над источником магнитного поля на фиксированном расстоянии и жестко с ним соединен.