Безгребневая биметаллическая тормозная колодка для локомотива

Иллюстрации

Показать всеИзобретение относится к области железнодорожного транспорта, а именно к тормозным колодкам железнодорожного подвижного состава. Тормозная колодка содержит чугунный брус, на тыльной стороне которого расположен прилив, содержащий элемент из стали под клиновидную чеку колодкодержателя, выполненный в виде профильного участка стальной пластины, охватывающего прилив. В приливе проходит отверстие под клиновидную чеку. Элемент закреплен на стальной пластине, покрывающей брус с тыльной стороны и проходящей под приливом. По краям бруса над концами стальной пластины выполнены Т-образные выступы из чугуна для сопряжения с тормозным башмаком. В теле чугунного бруса размещены вставки из материала с абразивностью, отличной от абразивности чугуна бруса. Вставки имеют цилиндрическую форму и размещены на стальной пластине с погружением в чугунный брус, вставки размещены двумя группами. В каждой из групп центры трех ближайших вставок равноудалены друг от друга. Группы вставок разделяет участок без вставок, при этом четыре крайние цилиндрические вставки в группах выполнены с кольцевыми канавками на боковой поверхности. Каждая группа состоит из семи вставок. Достигается повышение сбалансированного ресурса, надежности, эффективности, увеличение ресурса колес подвижного состава за счет уменьшения износа их тормозными биметаллическими колодками. 11 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к железнодорожному транспорту и касается тормозного оборудования тягового подвижного состава с колеей 1520 мм..

Известна тормозная колодка, содержащая дугообразную отливку в виде бруса прямоугольного сечения, состоящая из основного и профильного участков, при этом в теле бруса со стороны рабочей трущейся поверхности выполнены, по крайней мере, два параллельных ряда цилиндрических стальных вставок. Вставки размещены в шахматном порядке. В профильном участке размещены четыре профильные вставки, взаимодествующие вместе с телом колодки с гребнем бандажа колесной пары локомотива. Патент №2153994, М. кл. В61Н 1/00, F16D 65/04, 69/00, Бюл. №22, 10.08.2000 г.

Недостатком известной тормозной колодки является умеренный износ гребня бандажа от воздействия профильного участка колодки, а также увеличенный вес колодки за счет наличия профильного участка.

Известен тормоз железнодорожного транспортного средства, содержащий фрикционную пару, состоящую из колеса и тормозной колодки. В теле колодки закреплены твердые вставки, расположенные симметрично относительно поперечной оси колодки на расстоянии друг от друга, равном не менее половины длины колодки. Патент №1572889, М. кл. В61Н 1/00, Бюл. №23, 1990 г., с.95.

Вставки выполнены из специального чугуна, обладающего высокой твердостью, что вызывает интенсивный износ поверхности колес.

Выполнение вставок призматическими, с непрерывной поверхностью трения ухудшает теплоотвод и способствует еще большему износу пар трения и снижению тормозного усилия из-за уменьшения коэффициента трения.

Наиболее близким является конструкция тормозной колодки с твердыми вставками для локомотивов. Крылов В.И., Перов А.Н., Озолин А.К., Климов Н.И. Справочник по тормозам. - Изд. 3-е, перераб. и доп. М.: Транспорт, 1975, с. 377, рис.237. Колодка может быть гребневой и безгребневой. Она состоит из дугообразно изогнутого чугунного бруса, в теле которого с рабочей стороны продольными рядами размещены вставки из материала с абразивностью, отличной от абразивности чугуна бруса. На тыльной стороне бруса размещена металлическая стальная узкая пластина, расположенная по центру бруса и проходящая под приливом. На тыльной стороне расположен прилив из чугуна, содержащий элемент из стали под клиновидную чеку колодкодержателя. Элемент из стали выполнен в виде скобы, ножки которой приварены к стальной металлической пластине. На тыльной стороне бруса над концами стальной пластины выполнены Т-образные выступы для сопряжения с тормозным башмаком.

В этом устройстве вставки выполнены из чугуна, обладающего высокой твердостью НВ-400, что вызывает интенсивный износ поверхности колес.

Вставки расположены только в нижней части чугунного бруса колодки и не соединены со стальной металлической пластиной, что ухудшает теплоотвод.

Установка клиновидной чеки в стальной скобе, которая закреплена сваркой на стальной пластине и залита с боков чугуном, не обладает достаточной надежностью.

Задачей изобретения является создание новой конструкции биметаллической тормозной колодки для локомотива, имеющей повышенный сбалансированный ресурс, надежность, эффективность, позволяющей также увеличить ресурс колес подвижного состава за счет уменьшения износа их тормозными биметаллическими колодками и полным отсутствием воздействия колодки на гребень бандажа. Новая конструкция позволяет улучшить технологию изготовления колодок с одновременным улучшением их качества.

Поставленная задача достигается тем, что предлагается колодка новой конструкции без профильного участка и со сниженным весом.

Безгребневая биметаллическая тормозная колодка для локомотива содержит выполненный литьем чугуна в форму дугообразно изогнутый чугунный брус, на тыльной стороне которого расположен прилив, содержащий элемент из стали под клиновидную чеку колодкодержателя. Элемент из стали выполнен в виде профильного участка стальной пластины, охватывающего прилив. В приливе проходит отверстие под клиновидную чеку, а на боковых поверхностях профильного участка на уровне отверстия расположены окна для фиксации колодки клиновой чекой в колодкодержателе, элемент закреплен на стальной пластине, покрывающей брус с тыльной стороны и проходящей под приливом. По краям бруса над концами стальной пластины выполнены Т-образные выступы из чугуна для сопряжения с тормозным башмаком. В теле чугунного бруса размещены вставки из материала с абразивностью, отличной от абразивности чугуна бруса. Вставки имеют цилиндрическую форму и размещены на стальной пластине с погружением в чугунный брус. Вставки размещены двумя группами, в каждой из которых центры трех ближайших вставок равноудалены друг от друга. Группы разделяет участок без вставок. Четыре крайние цилиндрические вставки в группах выполнены с кольцевыми канавками на боковой поверхности, а каждая группа состоит из семи вставок.

Вставки выполнены из жаростойкой стали.

Ряды вставок развернуты относительно продольной оси тела колодки в одном направлении на угол α=10-11°.

Площадь участка Р без вставок между группами вставок определяют по формуле

P=(0,14÷0,16)×S,

где Р - площадь участка без вставок;

S - полная рабочая поверхность колодки.

Рабочая поверхность тормозной колодки и вставки со стороны рабочей поверхности выполнены с уклоном 1:20.

Площадь Т рабочей поверхности колодки без вставок рассчитывают по формуле

Т=(5,6÷7,2)×t,

где Т - площадь рабочей поверхности;

t - сумма рабочих поверхностей вставок.

Диаметр d цилиндрической вставки находят по формуле

d=(0,18÷0,30)×В,

где d - диаметр цилиндрической вставки;

В - ширина рабочей поверхности колодки.

Расстояние С между центрами цилиндрических вставок в группе находят по формуле

C=(0,10÷0,12)×L,

где С - расстояние между центрами цилиндрических вставок в группе;

L - длина колодки.

Длину цилиндрической вставки А находят по формуле

А=(0,91÷0,93)×Н,

где А - длина цилиндрической вставки;

Н - толщина колодки без толщины стальной пластины.

Все цилиндрические вставки со стороны рабочей поверхности колодки при литье чугунного бруса заливают 2-3-миллиметровым слоем чугуна.

Абразивность материала вставок превышает абразивность материала тела колодки.

Стальные вставки закреплены на пластине стального каркаса точечной электросваркой.

Новизна предлагаемой конструкции безгребневой биметаллической колодки для локомотива заключается в следующем.

- Вставки выполнены из жаростойкой стали с абразивностью, отличной от абразивности чугуна бруса.

- Вставки имеют цилиндрическую форму и размещены на стальной пластине с погружением в чугунный брус.

- Вставки размещены двумя группами, в каждой из которых центры трех ближайших вставок равноудалены друг от друга, группы вставок разделяет участок без вставок. Каждая группа состоит из семи вставок.

- Приведены формулы для определения: площади участка без вставок Р, площади рабочей поверхности колодки без вставок Т, диаметра цилиндрической вставки d, расстояния между центрами цилиндрических вставок в группе С, длины вставки А.

- Рабочая поверхность тормозной колодки и вставки со стороны рабочей поверхности выполнены с уклоном 1:20.

- Четыре крайние цилиндрические вставки в группах выполнены с кольцевыми канавками на боковой поверхности.

Конструкция предложенной безгребневой биметаллической колодки для локомотива позволяет повысить надежность и эффективность работы тормозной колодки за счет повышения ее износостойкости и коэффициента трения.

Технический результат достигается за счет следующих существенных признаков изобретения.

Стальные вставки в совокупности со стальной лентой тыльной части колодки обеспечивают надежный теплоотвод и охлаждение рабочей части колодки.

Конструкция колодки и материал вставок, из которого они изготовлены, обеспечивают возникновение упругопластического трения. Высокие механические свойства, превосходящие биметаллические и цельные чугунные колодки, позволяют эксплуатировать ее при конечной стадии износа перед заменой при толщине до 0,16 первоначального размера ее толщины. Обеспечивается упругостное трение и сохранение коэффициента терния при температуре колодок при 1100°С, увеличивается срок службы колодки.

В предложенной конструкции отсутствует профильный участок колодки, взаимодействующий с гребнем бандажа колеса, что предотвращает его износ, это также позволяет снизить вес колодки.

Заявленная колодка является дальнейшим развитием известного семейства биметаллических колодок. В тормозной колодке ее задняя часть (нерабочая, установочная) выполнена в виде стальной пластины с участками, повторяющими форму дугообразно изогнутого бруса, и расположенного между ними в средней части профильного участка, охватывающего чугунный прилив. Таким образом, прилив охвачен дополнительно с боков и сверху профильным участком из стали, что позволяет значительно увеличить прочность данного узла. В боковых поверхностях профильного участка имеются окна, расположенные напротив отверстия в приливе, для фиксации колодки клиновидной чекой колодкодержателя.

На пластине размещены и закреплены точечной сваркой цилиндрической формы вставки с установкой группами, причем в каждой группе семь вставок. В каждой группе центры трех ближайших вставок равноудалены друг от друга. Это позволяет точно разместить вставки в теле колодки, избегая их смещения при заливке чугуном, и значительно снижает брак при изготовлении и улучшает качество колодки.

После такого укомплектования пластины цилиндрическими вставками и их жесткого закрепления на ней контактной точечной электросваркой, в сущности, готовая тыльная часть колодки укладывается в литейную форму и заливается расплавом чугуна. В результате получаем на стальной пластине чугунную отливку с размещенными внутри нее мягкими стальными вставками из жаростойкой стали. Чугун заливают и под профильный участок стальной пластины. Колодки маркируются в соответствии с ресурсом, который регулируется количеством и диаметром вставок.

Изготовление вставок из прутка на гильотинных ножницах и формирование их в пакет непосредственно на стальном каркасе колодки точечной электросваркой позволяет автоматизировать весь процесс изготовления колодки, в том числе и заливку заготовки расплавом чугуна, и освобождение колодки от формы (изложницы), что в целом резко снижает себестоимость колодок.

Размещение вставок группами, расположение рядов вставок с наклоном со смещением относительно продольной оси колодки на 10-11°, наличие участка площадью Р без вставок обеспечивает эффективный режим торможения за счет улучшения теплоотвода на тыльную сторону через стальные вставки в совокупности со стальной пластиной тыльной части колодки и охлаждение рабочей части колодки, что исключает перегрев колодки, а значит, гарантирует, что при высоких скоростях торможения и при работе тормозов на затяжных длительных уклонах колодки не перегреются и не «потекут», т.е. не потеряют коэффициент трения.

Диапазоны соотношения размеров, введенных в формулу изобретения, в качестве существенных отличительных признаков были установлены экспериментально в результате проведенных стендовых испытаний.

Смещение рядов вставок за счет их отклонения от продольной оси колодки на α=10-11°, выбранное расстояние между центрами вставок в ряду позволяют обеспечить перекрытие по ширине трущейся поверхности колодки вставками, препятствует образованию продольной трещины по ряду как в процессе изготовления, так и в процессе эксплуатации, обеспечивает минимальный износ колодки и равномерность истирания на всю высоту колодки по всей ее поверхности, что сказывается на увеличении ресурса колодки, а также снижает износ колеса с учетом высоких скоростей торможения.

Соблюдение соотношений площади трущейся рабочей поверхности колодки без вставок Т в зависимости от суммы рабочих поверхностей вставок t и диаметра цилиндрической вставки d от ширины рабочей поверхности колодки В обеспечивает эффективное торможение в различном диапазоне скоростей движения подвижного состава.

Уклон рабочей поверхности колодки и вставок обеспечивает лучшее прилегание без зазора и взаимодействие с поверхностью катания колеса всех вставок синхронно на полную рабочую поверхность, создавая упругопластическое трение, что увеличивает ресурс предлагаемой колодки и значительно сокращает износ поверхности катания колеса, исключая износ гребня бандажа.

Все вставки из пластического металла цилиндрической формы, причем часть из них (крайние вставки) для более надежного закрепления чугунной отливки на стальном каркасе имеют по одной кольцевой канавке на боковой поверхности, что обеспечивает, как показала практика, высокую надежность соединения биметаллической конструкции колодки в целом и увеличивает срок ее службы. Вставки размещают канавками в сторону стальной пластины.

Расчет длины цилиндрической вставки, в зависимости от толщины колодки, позволяет при изготовлении колодки создать возможность для заливки их чугуном на высоту 2-3 мм. Это позволяет при первом же торможении обеспечить истирание этого слоя, и происходит полная приработка всей рабочей поверхности колодки к поверхности катания колеса, включая в работу вставки. Это также создает лучшие условия для работы пары поверхность катания колеса и колодка и увеличивает срок их службы.

Как показала практика, ресурс биметаллической колодки в 30-75 раз превышает ресурс любой чугунной колодки.

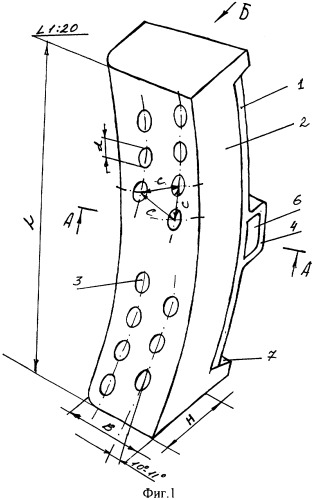

Безгребневая биметаллическая тормозная колодка для локомотива показана на Фиг.1, Фиг.2, Фиг.3, Фиг.4, Фиг.5.

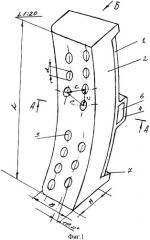

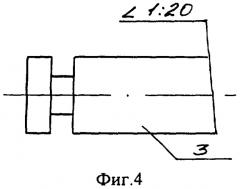

На Фиг.1 показан общий вид колодки, на Фиг.2 - разрез колодки по плоскости А-А, на Фиг.3 - цилиндрическая вставка, Фиг.4 - цилиндрическая вставка с кольцевой канавкой на боковой поверхности, на Фиг.5 показан вид Б.

Безгребневая биметаллическая тормозная колодка для локомотива выполнена в виде стальной пластины 1, прилегающей к дугообразно изогнутому чугунному брусу 2 длиной L, шириной В, толщиной Н, в теле которого размещены цилиндрические вставки 3 диаметром d, длиной А из жаростойкой стали. Пластина 1 имеет профильный участок 4. Вставки 3 приварены к пластине 1, и весь пакет залит чугуном, образующим дугообразно изогнутый брус 2 (Фиг.1). В боковых поверхностях профильного участка 4 выполнены окна 5, расположенные напротив отверстия в приливе 6 под клиновидную чеку колодкодержателя. На стальной пластине 1 вставки 3 размещены параллельными рядами, двумя группами. Количество вставок в группе 7, центры ближайших вставок равноудалены друг от друга на расстояние С. Вставки 3 прикреплены к стальной пластине 1 контактной электросваркой. Ряды вставок 3 развернуты относительно продольной оси колодки на угол 10÷11° в одном направлении. Рабочая поверхность чугунного бруса 2 и вставок 3 имеет уклон 1:20 (Фиг.1-4). На тыльной стороне чугунного бруса 2 выполнены Т-образные выступы 7 для сопряжения с тормозным башмаком (Фиг.1, 5). Площадь рабочей поверхности колодки Т, t - сумма рабочих поверхностей вставок.

На Фиг.2 показан разрез колодки по плоскости А-А, где 1 - стальная пластина с профильным участком 4 с размещенным в нем приливом и окном 5 для фиксации колодки клиновой чекой в колодкодержателе. Пунктиром показаны приваренные к стальной пластине вставки 3.

На Фиг.3 показана цилиндрическая вставка 3.

На Фиг.4 показана крайняя стальная цилиндрическая вставка 3, имеющая кольцевую канавку на боковой поверхности.

На фиг.5 показано размещение Т-образного выступа 7.

Рабочая трущаяся поверхность колодки состоит из поверхности чугунной отливки и поверхностей вставок.

Вставки 3 выполнены из пластичного металла, жаростойкой стали, имеющей более высокую абразивность М, чем материал тела колодки - чугун S. Предпочтительное превышение абразивности материала вставок не менее чем в 2 раза. Предложенное нами размещение вставок 3 в теле колодки обеспечивает сплошной контакт колодки с колесом локомотива по всей ширине бандажа без разрывов, за исключением рабочей поверхности гребня, предотвращая его износ и «подрез» колодкой.

Работа тормозной колодки выполняется прижатием рабочей поверхности колодки к бандажу колеса локомотива, полученное взаимодействие обеспечивает упругопластическое трение с коэффициентом К>0,42. Условия возникновения упругопластического трения:

а) тело колодки - чугун, твердость 197-241 ед. НВ;

б) вставки мягкие - сталь, твердость 120-140 ед. НВ;

в) поверхность бандажа колеса - сталь, твердость 195-210 ед. НВ;

г) предельная термостойкость колодки с сохранением указанного коэффициента трения не ниже 1100°С.

Совокупность чугунного тела колодки и мягких вставок при взаимодействии и выполнении трения с поверхностью катания колеса обеспечивает не только упругопластическое трение, но и предотвращает «юз» колесных пар локомотивов по рельсам, что, в свою очередь, обеспечивает отсутствие «ползунов» на поверхности катания колес и при отсутствии износа гребня увеличивает ресурс бандажа колесных пар локомотива в целом.

По сравнению с прототипом в предложенной конструкции отсутствует профильный участок, сокращается вес колодки, однако при этом обеспечивается надежность тормозов за счет высокой абразивности вставок и высокого коэффициента трения.

Благодаря предлагаемому техническому решению повышается надежность и эффективность работы тормозов локомотивов с увеличенным, как показала практика, в десятки раз ресурсом колодок и значительно меньшим износом бандажей колесных пар, при полном отсутствии износа гребней бандажа от воздействия колодок.

1. Безгребневая биметаллическая тормозная колодка для локомотива, содержащая выполненный литьем чугуна в форму дугообразно изогнутый чугунный брус, на тыльной стороне которого расположен прилив, содержащий элемент из стали под клиновидную чеку колодкодержателя, элемент из стали выполнен в виде профильного участка стальной пластины, охватывающего прилив, в приливе проходит отверстие под клиновидную чеку, а на боковых поверхностях профильного участка на уровне отверстия расположены окна для фиксации колодки клиновой чекой в колодкодержателе, элемент закреплен на стальной пластине, покрывающей брус с тыльной стороны и проходящей под приливом, по краям бруса над концами стальной пластины выполнены Т-образные выступы из чугуна для сопряжения с тормозным башмаком, отличающаяся тем, что в теле чугунного бруса размещены вставки из материала с абразивностью, отличной от абразивности чугуна бруса, при этом вставки имеют цилиндрическую форму и размещены на стальной пластине с погружением в чугунный брус, вставки размещены двумя группами, в каждой из которых центры трех ближайших вставок равноудалены друг от друга, группы вставок разделяет участок без вставок, при этом четыре крайние цилиндрические вставки в группах выполнены с кольцевыми канавками на боковой поверхности, а каждая группа состоит из семи вставок.

2. Безгребневая биметаллическая тормозная колодка для локомотива по п.1, отличающаяся тем, что вставки выполнены из жаростойкой стали.

3. Безгребневая биметаллическая тормозная колодка для локомотива по п.1, отличающаяся тем, что ряды вставок развернуты относительно продольной оси тела колодки в одном направлении на угол α=10-11°.

4. Безгребневая биметаллическая тормозная колодка для локомотива по п.1, отличающаяся тем, что площадь участка Р без вставок между группами вставок определяют по формуле:

P=(0,14÷0,16)·S,

где Р - площадь участка без вставок;

S - полная рабочая поверхность колодки.

5. Безгребневая биметаллическая тормозная колодка для локомотива по п.1, отличающаяся тем, что рабочая поверхность тормозной колодки и вставки со стороны рабочей поверхности выполнены с уклоном 1:20.

6. Безгребневая биметаллическая тормозная колодка для локомотива по п.1, отличающаяся тем, что площадь Т рабочей поверхности колодки без вставок рассчитывают по формуле:

T=(5,6÷7,2)·t,

где Т - площадь рабочей поверхности;

t - сумма рабочих поверхностей вставок.

7. Безгребневая биметаллическая тормозная колодка для локомотива по п.1, отличающаяся тем, что d диаметр цилиндрической вставки находят по формуле:

d=(0,18÷0,30)·В,

где d - диаметр цилиндрической вставки;

В - ширина рабочей поверхности колодки.

8. Безгребневая биметаллическая тормозная колодка для локомотива по п.1, отличающаяся тем, что расстояние С между центрами цилиндрических вставок в группе находят по формуле:

С=(0,10÷0,12)·L,

где С - расстояние между центрами цилиндрических вставок в группе;

L - длина колодки.

9. Безгребневая биметаллическая тормозная колодка для локомотива по п.1, отличающаяся тем, что длину цилиндрической вставки А находят по формуле:

А=(0,91÷0,93)·Н,

где А - длина цилиндрической вставки;

Н - толщина колодки без толщины стальной пластины.

10. Безгребневая биметаллическая тормозная колодка для локомотива по п.1, отличающаяся тем, что все цилиндрические вставки со стороны рабочей поверхности колодки при литье чугунного бруса заливают 2÷3-миллиметровым слоем чугуна.

11. Безгребневая биметаллическая тормозная колодка для локомотива по п.1, отличающаяся тем, что абразивность материала вставок превышает абразивность материала тела колодки.

12. Безгребневая биметаллическая тормозная колодка для локомотива по п.1, отличающаяся тем, что стальные вставки закреплены на пластине стального каркаса точечной электросваркой.