Секция желоба транспортера

Иллюстрации

Показать всеИзобретение относится к конструкциям подземных забойных и штрековых транспортеров. Секция содержит нижнюю (2) и верхнюю (3) ветви для ведения скребков скребковой цепи, сварную рамную конструкцию (1), имеющую соединенные между собой боковины, транспортное днище (8) и соединительные средства (60). Согласно изобретению боковины состоят из расположенных зеркально-перевернуто цельных катаных профилей (10) постоянной по длине секции асимметричной формы. Профили (10) отогнуты наружу и включают в себя нижнюю и верхнюю полки, а также соединяющую их возвышающуюся промежуточную полку, снабженную изгибом, на котором с внутренней стороны выполнена, по меньшей мере, одна ступенька для поддержания и приваривания, по меньшей мере, одного усиливающего катаные профили (10) промежуточного листа (40А). Транспортное днище (8) приварено к двум катаным боковым профилям (5) с образованием сменного лотка (4). Изобретение обеспечивает упрощение конструкции за счет уменьшения числа деталей и упрощение изготовления путем использования автоматически осуществляемых монтажных и сварочных операций. 25 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к секции желоба для подземных забойных и штрековых транспортеров, содержащей нижнюю и верхнюю ветви для ведения скребков скребковой цепи, сварную рамную конструкцию, имеющую прочно соединенные между собой боковины, транспортное днище и соединительные средства.

В подземных добычных установках, например подземных горных предприятиях, используются цепные скребковые транспортеры большой общей длины, составленные из отдельных, соединенных между собой на концах прочно на растяжение секций. Соединение соседних и примыкающих друг к другу секций происходит, например, посредством воротковых карманов и воротков, которые обеспечивают определенную угловую подвижность в горизонтальном и вертикальном направлениях соседних секций, так что цепной скребковый транспортер может компенсировать неровности грунта лежачего бока и может перемещаться с продвижением фронта очистных работ. Поскольку секции желобов используются для забойных транспортеров, они со стороны закладки и/или со стороны груди очистного забоя снабжены надставными деталями для ведения, например, добычного струга или комбайна с барабанным исполнительным органом и содержат присоединительные консоли для опертого на забойную крепь шагающего бруса. За счет повышения производительности добычи добычных машин и увеличения длин забоев, в среднем, до 450 м возрастает также создаваемая транспортерами производительность, причем современные забойные и штрековые транспортеры должны иметь пропускную способность, по меньшей мере, 2000 т/ч (тонн/час), а высокопроизводительные транспортеры - также 5000 т/ч. С повышением пропускной способности неизбежно возрастает износ отдельных секций, и на рынке существует потребность в транспортных желобах с высокой пропускной способностью и длительным сроком службы при как можно более низких производственных издержках и низком общем весе отдельных секций.

Современные подземные забойные и штрековые транспортеры могут быть разделены по устройству секций желобов на три группы. Первая группа включает в себя транспортеры с полностью закрытыми секциями желобов. Преимущество подобных литых конструкций состоит в их высокой воспроизводимости, высокой нагружаемости за счет однородного устройства и низкой подверженности монтажным ошибкам. Недостатком являются большие затраты на материалы, малая пригодность к расчету отдельных зон для более высоких нагрузок или более длительного срока службы, а также отсутствие возможности замены быстроизнашивающихся деталей.

Вторую группу образуют так называемые гибридные секции, которые, с одной стороны, состоят из литых деталей, а с другой стороны, из катаных деталей. Подобная гибридная секция желоба раскрыта, например, в ЕР 525926 В1. Гибридные секции обходятся небольшим числом сварных швов, поскольку, например, вся конструкция боковины, включая боковой профиль для ведения скребков на ветвях и воротковый карман как часть соединительных средств, может быть выполнена за одно целое, тогда как транспортное днище приваривают к литым боковинам в качестве одной из подвергаемых основным нагрузкам деталей. Далее для гибридных секций известно приваривание впоследствии соединительных средств и других надставных деталей для передвижки транспортера или для ведения добычной машины (DE 3905324 А1).

Третья группа секций желобов, из которой в качестве родовой конструкции исходит данное изобретение, состоит полностью или почти полностью из сварной конструкции, причем, по меньшей мере, более сильно нагруженные детали, такие как транспортное днище и/или боковые профили, состоят из катаных профилей и имеют за счет этого заметно более длительный срок службы и меньшую подверженность износу (DE 2918007 А1, DE-PS 974612, DE 3933884 C2 или DE 4006182 C2). Важное преимущество сварных секций состоит в том, что за счет выбора разных материалов и способов изготовления соответствующих частей сварной конструкции может быть достигнут длительный срок службы секций желобов. Погрешности в пределах соблюдения размеров отдельных частей сварной конструкции могут быть компенсированы в процессе монтажа, например при выполнении сварных соединений. Существенными недостатками до сих пор считаются высокие, зависимые от персонала производственные издержки из-за множества выполняемых монтажных операций и сварных соединений, опасность дефектов и трещинообразования в сварных соединениях и высокие затраты на необходимые для прокатки профильных деталей инструменты. Секции третьей группы в равной мере могут закрепиться на рынке, поскольку за счет замены изношенных деталей по сравнительно оптимальным ценам может быть восстановлена полная функциональная способность транспортера. В качестве заменяемых деталей рассматривается, в частности, верхняя ветвь, которая может быть выполнена в виде сменного лотка.

Задачей изобретения является создание секции желоба, которая обеспечивала бы все преимущества сварной конструкции и в то же время устраняла бы недостатки известных конструкций секций и которая, в частности, за счет своего конструктивного выполнения была бы экономична в изготовлении с небольшим общим весом и с малым числом монтажных операций, чем родовая секция.

Эта задача решается признаками изобретения, приведенными в п.1 формулы. Предпочтительные варианты выполнения приведены в зависимых пунктах формулы.

У секции желоба согласно изобретению боковины состоят из расположенных зеркально-перевернуто цельных катаных профилей постоянной по длине секции формы, причем катаные профили, будучи отогнуты наружу, включают в себя нижнюю и верхнюю полки, а также соединяющую их, выступающую промежуточную полку, снабженную изгибом, на котором с внутренней стороны выполнена, по меньшей мере, одна ступенька для поддержания и приваривания к рамной конструкции, по меньшей мере, одного усиливающего катаные профили промежуточного листа. Согласно изобретению боковины образованы, следовательно, выступающим, в основном, по всей высоте секции желоба, приблизительно U-образным катаным профилем асимметричной формы. Форма профиля при этом предназначена за счет изгиба для размещения, по меньшей мере, частично с геометрическим замыканием функциональных и присоединяемых деталей, так что особая форма катаного профиля облегчает необходимые операции по монтажу присоединяемых деталей и способствует выполнению сварного шва. Усиление рамной конструкции происходит приблизительно посередине между нижней и верхней ветвями, однако посредством дополнительного, не образующего транспортное днище промежуточного листа.

В предпочтительном выполнении промежуточная полка катаного профиля снабжена при этом второй ступенькой для поддержания транспортного днища, причем преимущественно верхняя закрывающая поверхность изгиба образует вторую ступеньку. Благодаря этим мерам транспортное днище поддерживается не промежуточным листом, а ступеньками внутри катаных профилей, или же воспринимаются и все усилия в вертикальном направлении. Далее предпочтительно верхний отрезок промежуточной полки над изгибом смещен наружу относительно нижнего отрезка промежуточной полки под изгибом более чем на толщину стенки отрезков промежуточной полки, так что может быть обеспечено боковое поддержание транспортного днища на большой площади. Далее предпочтительно нижний отрезок промежуточной полки катаного профиля под ступенькой образует своей внутренней стороной непосредственно боковые стенки нижней ветви, а верхний отрезок промежуточной полки над ступенькой и/или изгибом ограничивает своей внутренней стороной приемное пространство для выполненной в виде сменного лотка верхней ветви. Если боковые стенки нижней ветви интегрированы в катаный профиль, то общий вес секции желоба значительно уменьшается. Поскольку по нижней ветви, как правило, не транспортируется материал или уголь, эта мера не оказывает негативного воздействия на общий срок службы секции желоба. Как само по себе известно, сменный лоток для верхней ветви может состоять тогда из двух катаных, по существу, L-образных, уголковых или Т-образных и преимущественно соответствующих форме профиля скребков боковых профилей и сваренного с ними транспортного днища.

Одна предпочтительная форма катаного профиля отличается тем, что толщина стенки нижнего отрезка промежуточной полки, в основном, равна толщине стенки верхнего отрезка промежуточной полки и меньше толщины стенки, соединенной за одно целое с промежуточной полкой нижней и/или верхней полки. Особенно предпочтительно, если катаный профиль в зоне изгиба снабжен усиливающим ступеньку/ступеньки наплывом материала и/или непосредственно над изгибом имеет наименьшую толщину стенки, так что все усилия могут быть надежно введены из сменного лотка в катаный профиль. Кроме того, транспортное днище может тогда незначительно выдаваться за боковые стенки верхней ветви, так что имеется достаточно места для размещения сварного шва между транспортным днищем сменного лотка и его боковыми профилями. Верхняя полка катаного профиля может быть отогнута, в частности, под прямым углом к верхнему отрезку промежуточной полки, и/или на внутренней стороне верхнего отрезка промежуточной полки на высоте верхней полки выполнено ребро, которое в смонтированном состоянии образует единственную поверхность прилегания и боковую фиксацию для сменного лотка.

Особенно предпочтительно, если нижний отрезок промежуточной полки и нижняя полка образуют и ограничивают выемку для поддержания и размещения с геометрическим замыканием соответствующих выступов на соединительных средствах секции желоба и/или на присоединительной консоли для шагающего бруса. Размещение и пригонка с геометрическим замыканием соединительных средств секции желоба и присоединительных консолей имеет не только технологические преимущества, но и после их монтажа и сварки катаный профиль дополнительно поддерживается над изгибом, так что он при необходимости может воспринимать также наибольшие усилия и нагрузки, оказываемые направляемой по секции желоба добычной машиной. Предпочтительно промежуточная полка снабжена на наружной стороне в зоне изгиба скосом в 45о, 60о или с промежуточным значением.

Для упрощения и облегчения монтажа секции желоба катаный профиль может иметь на внутренней стороне нижнего отрезка промежуточной полки, предпочтительно на высоте нижней полки, носик для поддержания и приваривания листа, образующего днище нижней ветви. Оба носика на обращенных друг к другу внутренних сторонах катаных профилей образуют одновременно позиционирующее приспособление для листа днища и могут служить в качестве защиты сварочной ванны для сплошного сварного шва, соединяющего торцевые концы листа днища с катаными профилями. Если в нижней ветви отдельные боковые профили отсутствуют, а боковое ориентирование скребков обеспечивается нижними отрезками промежуточной полки катаного профиля, то лист днища нижней ветви должен быть отогнут на своих краевых планках в соответствии с профилированием скребков скребковой цепи и/или под листом днища, и к катаному профилю приварены клинообразные листы жесткости для единственного или дополнительного поддержания днища нижней ветви. Далее предпочтительно нижняя полка отогнута относительно нижнего отрезка промежуточной полки более чем на 90о, при необходимости примерно на 94±2о. У одного выполнения катаного профиля, согласно изобретению, нижняя полка может выдаваться наружу за верхнюю полку и переходить за одно целое, преимущественно через ступенчатое смещение, в отрезок планки днища. У одной альтернативной формы выполнения нижняя и верхняя полки могут заканчиваться приблизительно на одной вертикальной линии. В качестве отрезка планки днища может быть тогда приварен дополнительный катаный профильный стержень и т.п. Составная конструкция отрезка днища облегчает прокатку образующего боковины катаного профиля и обеспечивает наибольшую минимизацию и оптимизацию веса катаного профиля. У последней формы выполнения особенно благоприятно, если нижняя полка катаного профиля заканчивается приблизительно L-образным утолщением, образующим опору на лежачий бок. Утолщение полки обеспечивает то, что при применении секции желоба в качестве забойного транспортера со стороны груди очистного забоя и со стороны закладки могут быть приварены на разной высоте планки днища, листы и т.п.

В предпочтительном выполнении две расположенные параллельно друг другу и оставляющие между собой свободным отверстие листовые полосы образуют промежуточный лист и их приваривают к нижней ступеньке изгиба катаных профилей. Отверстие между обеими листовыми полосами уменьшает общий вес секции желоба и обеспечивает в то же время наличие после демонтажа сменного лотка или сменного лотка, выполненного в качестве инспекционного лотка, инспекционного отверстия для нижней ветви. У формы выполнения со сменным лотком особенно предпочтительно, если его боковые профили имеют горизонтальные полки, сваренные с верхними полками катаного профиля преимущественно единственным сплошным продольным сварным швом в качестве средства фиксации сменного лотка. Понятно, что для этого верхняя полка выдается преимущественно дальше наружу, чем горизонтальная полка боковых профилей сменного лотка. В качестве альтернативы боковой профиль может иметь L-образную форму и предпочтительно единственным сплошным продольным сварным швом на зазоре между боковым профилем и верхней полкой может быть сварен с последней. Далее предпочтительно направленная внутрь горизонтальная полка на верхней стороне может заканчиваться тогда заподлицо с верхней полкой катаного профиля. Для демонтажа сменного лотка продольный сварной шов механическим путем разрезают, например выфрезеровывают. За счет прочной сварки сменного лотка с верхней полкой катаного профиля устраняются все недостатки, присущие разъемным крепежным средствам для сменных лотков. За счет постоянной по длине секции желоба конструкции как катаных профилей, так и боковых профилей сменных лотков возможны не только автоматизированные механические сварка и изготовление отдельных секций желобов, но и разрезание сварных швов для замены сменного лотка может происходить механическим путем. Образующие промежуточный лист листовые полосы и/или транспортное днище могут быть снабжены на концах изготовленными газовой резкой дугообразными краями, причем выпуклый профиль одного края выполнен в соответствии с выпуклым профилем другого края. В предпочтительном выполнении сменного лотка в качестве инспекционного лотка он состоит из трех выполненных идентичными друг другу отрезков с одним отрезком транспортного днища и двумя, в основном, Т-образными отрезками боковых профилей, причем поверхности наружных кромок горизонтальных полок отрезков боковых профилей сварены с верхней стороной верхних полок продольными сварными швами, а средний отрезок лотка фиксирован разъемными крепежными средствами на обоих других отрезках лотка и/или на образующих боковины катаных профилях. Преимущественно отрезки транспортного днища всех отрезков лотка снабжены со стороны концов лотка изготовленными преимущественно газовой резкой выпуклыми краями, причем выпуклый профиль одного края выполнен в соответствии с выпуклым профилем другого края.

Целесообразно одна из листовых полос на конце секции желоба выступает на конце за оба катаных профиля, а другая листовая полоса расположена со смещением назад относительно конца секции. Благодаря этим мерам возникает нахлест на стыке секции желоба, так что мелкий материал не может падать с верхней ветви на нижнюю. Для сварной конструкции секции желоба его соединительные средства включают в себя предпочтительно кованые и приваренные к катаному профилю воротковые карманы, в которые вкладывают головки воротков. Как уже сказано, воротковые карманы имеют выступы, которые подходят к выемкам под изгибом и между нижним отрезком промежуточной полки и нижней полкой катаного профиля и могут входить в эту выемку с геометрическим замыканием. Приваривание воротковых карманов к катаным профилям происходит предпочтительно таким образом, что воротковые карманы на одном конце секции желоба выступают за катаные профили и расположены на другом конце секции желоба со смещением назад, так что за счет нахлеста воротковых карманов на стыке двух соседних секций желоба предотвращаются усталостный износ или выкрашивания на торцевых концах катаных профилей и/или транспортного днища.

Предпочтительно параллельное смещение нижнего отрезка промежуточной полки относительно верхнего должно быть, например, на 35±2 мм больше, чем толщина стенки вертикальных полок боковых профилей сменного лотка, причем в толщине их стенок должна быть учтена достаточная толщина износа в несколько миллиметров, например 15 мм. Размер зева катаных профилей между верхней и нижними полками может уменьшаться к промежуточной полке, в случае, если верхняя и нижняя полки расширяющегося сечения переходят в отрезок промежуточной полки.

Другие преимущества и усовершенствования секции желоба согласно изобретению приведены в последующем описании нескольких примеров выполнения, схематично изображенных на чертежах, на которых представляют:

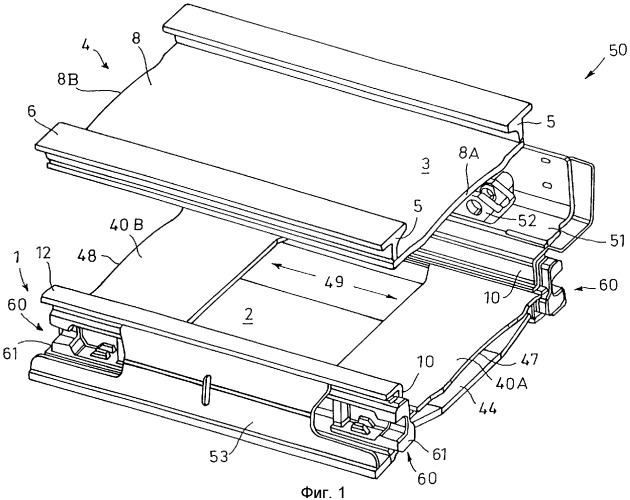

фиг.1 - вид в перспективе секции желоба согласно изобретению в первом примере выполнения с приподнятым сменным лотком;

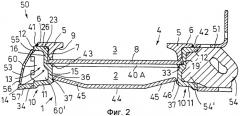

фиг.2 - вертикальный разрез секции желоба в первой форме выполнения по фиг.1 при смонтированном сменном лотке;

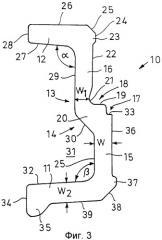

фиг.3 - форма катаного профиля согласно изобретению, используемого в секции желоба из фиг.1 и 2;

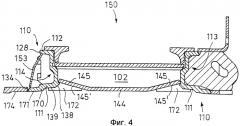

фиг.4 - вертикальный разрез секции желоба с катаным профилем в альтернативной форме выполнения;

фиг.5 - вертикальный разрез секции желоба с катаным профилем в третьей форме выполнения;

фиг.6 - вид в перспективе инспекционного лотка, образованного тремя идентичными отрезками;

фиг.7 - вид сверху на инспекционный лоток.

Обозначенная на фиг.1 и 2 в целом поз.50 секция желоба содержит рамную конструкцию 1 с нижней ветвью 2 и образующий верхнюю ветвь 3, выполненный сменным и опирающийся на рамную конструкцию 1 лоток 4. Сменный лоток 4 состоит из сварной конструкции с двумя расположенными зеркально-перевернутыми, приблизительно Т-образными и состоящими из катаных профилей боковыми профилями 5, каждый из которых имеет горизонтальную полку 6 и вертикальную полку 7, которая сварным швом (не показан) на своей подошве сварена с состоящим из катаного листа транспортным днищем 8. Транспортное днище 8 выступает в стороны за вертикальные полки 7 боковых профилей 5 на небольшое расстояние, так что механическим путем между вертикальной полкой 7 и транспортным днищем 8 можно выполнить сварной шов. Обращенная к верхней ветви 3 или к транспортному днищу 8 внутренняя сторона 9 боковых профилей 5 снабжена малоизнашивающимся профильным контуром, который соответствует внешнему профилю движущихся по нижней 2 и верхней 3 ветвям скребков скребковой цепи (не показаны).

Рамная конструкция 1 секции 50 желоба включает в себя в качестве существенных для изобретения деталей два выполненных идентичными друг другу, асимметричных и расположенных зеркально-перевернуто, изготовленных профильной прокаткой катаных профиля 10 приблизительно U-образной формы, которые образуют боковины секции 50 желоба. Конструкция катаных профилей 10 поясняется сначала со ссылкой на фиг.3.

Цельный катаный профиль 10 включает в себя нижнюю полку 11, верхнюю полку 12 и соединяющую их между собой промежуточную полку 13, имеющую приблизительно посередине изгиб 14, который разделяет промежуточную полку 13 на нижний 15 и верхний 16 отрезки. За счет изгиба 14 верхний отрезок 16 промежуточной полки смещен наружу относительно нижнего отрезка 15 параллельно ему более чем на толщину W стенки нижнего отрезка 15 промежуточной полки, причем здесь под понятием "наружу" следует понимать смещение или отгиб к наружной стороне смонтированной секции желоба, тогда как понятие "внутри" или "внутрь" обозначает обращенные к обеим ветвям 2,3 стороны. Нижняя 11 и верхняя 12 полки отогнуты наружу относительно соответственно нижнего 15 и верхнего 16 отрезков промежуточной полки. Изгиб 14 промежуточной полки 13 снабжен на его внутренней стороне нижней 17 и верхней 18 ступеньками, причем верхняя ступенька 18 совпадает с горизонтальной верхней стороной 19 изгиба 14 и имеет существенно большую ширину, чем горизонтальная опорная поверхность 33 ступеньки 17. Обе ступеньки 17,18 поддерживаются внизу наплывом 20 материала в зоне изгиба 14 и лежат вертикально соосно над нижним отрезком 15 промежуточной полки, так что переданные на ступеньки 17,18 усилия и нагрузки могут восприниматься без моментов усиленным нижним отрезком 15 промежуточной полки. Закрывающая поверхность 19 верхнего уступа 18 заканчивается скруглением 21, которое относительно внутренней стороны 22 верхнего отрезка 16 промежуточной полки имеет наружу выемку, так что катаный профиль 10 в зоне скругления 21 имеет минимальную толщину W1 стенки. Внутренняя сторона 22 верхнего отрезка 16 промежуточной полки имеет на высоте верхней полки 12 ребро 23, торцевая поверхность 24 внутренней стороны которого вертикально соосна с наружной стороной 25 нижнего отрезка 15 промежуточной полки и приблизительно на 5 мм выступает за внутреннюю сторону 22 верхнего отрезка 16 промежуточной полки. Торцевая поверхность 24 ребра 23 через промежуточный скос 25 переходит в ориентированную горизонтально и под прямым углом к внутренней стороне 22 верхнюю сторону 26 отогнутой наружу верхней полки 12. Верхняя полка 12 расширяется при этом, исходя от своей наружной торцевой поверхности 28, к промежуточной полке 13, так что нижняя сторона 27 верхней полки 12 заключает с наружной стороной 29 верхнего отрезка 16 промежуточной полки угол α около 94о. В кривизне между верхней полкой 12 и верхним отрезком 16 промежуточной полки катаный профиль 10 образует стабилизирующее и поддерживающее верхнюю полку 12 утолщение. Наружная сторона 29 верхнего отрезка 16 промежуточной полки через расположенный под углом около 45о скос 30 переходит в наружную сторону 25 нижнего отрезка 15 промежуточной полки, причем скос 30 образует наружную стенку изгиба 14 или наплыва 20 материала. За счет изгиба 14 и смещения между нижним 15 и верхним 16 отрезками промежуточной полки в катаном профиле 10 образуется выемка 31, которая простирается под верхним отрезком 16 промежуточной полки и ограничена скосом 30, наружной стенкой 25 нижнего отрезка 15 промежуточной полки и верхней стенкой 32 нижней полки 11. Верхняя стенка 32 отогнута при этом относительно наружной стенки 25 под углом β, который, как и угол α, составляет 94о. В целом, катаный профиль 10 выполнен при этом таким образом, что горизонтальная опорная поверхность 33 ступеньки 17 расположена точно посередине между верхней стенкой 32 нижней полки 11 и нижней стороной 27 верхней полки 12 и отстоит от них обеих на максимальное расстояние около 125 мм. Нижняя полка 11 заканчивается на своем внешнем конце 34 приблизительно L-образным утолщением или обжимом 35, которым катаный профиль 10 секции 50 желоба (фиг.1) может опираться на лежачий бок, который дистанцирует нижнюю сторону 39 нижней полки 12 от лежачего бока и переходит S-образной выпуклостью в нижнюю сторону 39 нижней полки 11. К нижней стороне 39 нижней полки 11 примыкает промежуточный скос 38, непосредственно над которым выполнен носик 37, который образует нижнее замыкание внутренней стенки 36 нижнего отрезка 15 промежуточной полки и на который может опираться лист днища в качестве днища нижней ветви, о чем говорится ниже. Катаный профиль 10 имеет предпочтительно общую высоту между стороной подошвы утолщения 35 полки и верхней стороной 26 верхней полки 12 около 340 мм при толщине W2 стенки нижней полки 11 около 35 мм, толщине W стенки нижнего 15 и верхнего 16 отрезков промежуточной полки соответственно около 31 и 30 мм и минимальной толщине W1 стенки в зоне скругления 21 непосредственно над изгибом 14 около 25 мм. Все переходы катаного профиля 10, будучи обусловлены технологией изготовления, скруглены.

Здесь следует снова обратиться к фиг.1 и 2. Обе образованные катаным профилем 10 по фиг.3 боковины секции 50 профиля усилены обеими листовыми полосами 40А, 40В, которые прилегают своими боковыми краями 43 к опорной поверхности 33 нижних ступенек 17 (фиг.3) катаного профиля 10 и сварены там горизонтально проходящим сварным швом, который выполняют сварочным автоматом и/или сварочным роботом. Высота промежуточных листов 40А, 40В равна или незначительно меньше расстояния между опорной поверхностью 33 и закрывающей поверхностью 19 на изгибе 14, так что транспортное днище 8 сменного лотка 4 в смонтированном состоянии может опираться на закрывающую поверхность 19 верхней ступеньки 18 в зоне изгиба 14 катаных профилей. Как видно далее из фиг.2, сменный лоток 4 прилегает горизонтальными полками 6 боковых профилей 5 к верхней стороне 26 верхних полок 12 катаных профилей 10 и сварен там с ними с обеих сторон продольными сварными швами 41, 42, причем сварной шов 42 может также отсутствовать. За счет постоянного по длине секции сечения катаного профиля 10 и боковых профилей 5 сварные швы 41, 42 могут быть выполнены в определенном положении также автоматически сварочным роботом. Для демонтажа сменного лотка 4 сварные швы 41, 42 могут быть разрезаны, например выфрезерованы, с тем чтобы установить новый сменный лоток 4 и сварить его новыми сварными швами 41, 42 с образующими боковины катаными профилями 10. Позиционирование сменного лотка 4 поперек направления движения скребков происходит исключительно посредством торцевых поверхностей 24 ребер 23. Смещение между нижним 15 и верхним 16 отрезками промежуточной полки в катаном профиле 10, как это хорошо видно на фиг.2, выбрано таким образом, что в состоянии монтажа контур 9 вертикальной полки 7 боковых профилей 5 соосен с внутренними поверхностями 36 нижних отрезков 15 промежуточной полки, так что расстояние в свету между обоими нижними отрезками 15 промежуточной полки каждого катаного профиля 10 соответствует расстоянию в свету между вертикальными полками 7 боковых профилей 5, а скребки с небольшим поверхностным трением направляются как между образованными нижними отрезками 15 промежуточной полки боковыми ограничениями нижней ветви 2, так и между боковыми профилями 5 в верхней ветви 3. В качестве днища нижней ветви предусмотрен лист 44 с загнутыми вверх и согласованными с формой профиля скребков (не показаны) краевыми планками 45, которые своими краевыми кромками 46 опираются на носики 37 в зоне подошвы нижних отрезков 15 промежуточной полки и сварены над носиками 37 дополнительными сварными швами (не показаны), которые могут быть выполнены за счет линейной ориентации автоматически сверху сварочным роботом. Носики 37 образуют одновременно защиту сварочной ванны для сварных швов.

Изображенная на фиг.1 и 2 секция 50 желоба снабжена присоединяемыми деталями для применения в забойном транспортере. Задний на фиг.1 и правый на фиг.2 катаный профиль 10 образует у забойного транспортера боковину со стороны закладки, к которому приварен боковой лист 51, с тем чтобы со стороны закладки посредством держателей 52 можно было закрепить приводной шток (не показан) для комбайна с барабанным исполнительным органом, тогда как со стороны груди очистного забоя приварен отогнутый направляющий лист 53, который при передвижке забойного транспортера или секции 50 желоба служит статической погрузочной площадкой для навала породы. Передвижка секции 50 желоба или забойного транспортера происходит посредством опертых на крепь (не показана) и входящих в смонтированные со стороны закладки присоединительные консоли 54 шагающих брусьев (не показаны). Направляющий лист 53 на своей верхней кромке 54 сварен сварным швом (не показан) с верхней полкой 12 катаного профиля, в частности с его наружной торцевой поверхностью 28, а на своей нижней кромке 56 - с образованной из прутка катаного профиля нижней планкой 57, которая приварена к наружной стороне 34 нижней полки 11.

Для составления из секций 50 желобов согласно изобретению забойного или штрекового транспортера на обоих катаных профилях 10 вблизи противоположных концов секции желоба вварены предпочтительно кованые воротковые карманы 60, снабженные, как хорошо видно на фиг.2, выступом 60', который входит с геометрическим замыканием в выемку 31 (фиг.3) катаного профиля 10 и охватывает снизу изгиб 14 катаного профиля 10, с тем чтобы дополнительно поддержать верхний отрезок 16 промежуточной полки. На одном из обоих концов секции желоба оба воротковых кармана 60, как хорошо видно из фиг.1 на правом конце секции, выступают за оба катаных профиля 10 на несколько сантиметров, тогда как на другом конце секции (на фиг.1 слева) оба воротковых кармана 60 смещены назад, так что у двух смонтированных рядом друг с другом секций 50 желоба торцевые стороны 61 двух воротковых карманов 60 непосредственно взаимостыкуются. Для закрепления двух секций желоба в воротковые карманы 60 вкладывают воротки (не показаны). Также консоль 54 имеет профильный контур с выступом 54', которым она входит с геометрическим замыканием в выемку 31 (фиг.3) на наружной стороне нижнего отрезка 15 промежуточной полки катаного профиля 10 со стороны закладки и за счет этого охватывает снизу с геометрическим замыканием изгиб 14. Как и у воротковых карманов 60, при монтаже присоединительной консоли 54 ее точное позиционирование также определяется выемкой в боковине 10 и соответствующим выступом 54' присоединительной консоли 54.

На фиг.1 показано далее, что листовая полоса 40А выступает за катаный профиль 10 на одном конце секции желоба, тогда как листовая полоса 40 В на заднем конце секции смещена назад относительно катаных профилей 10. Концевой край 47 листовой полосы 40А и концевой край 48 листовой полосы 40В, как и края 8А, 8В транспортного днища 8, изготовлены дугообразными посредством газовой резки, так что скребки на стыке секций желоба переходят в следующую секцию сравнительно бесшумно. Обе листовые полосы 40А, 40В приварены на расстоянии друг от друга к ступеньке 17, так что между внутренними краями листовых полос 40А, 40В образовано отверстие, которое при снятом сменном лотке 4 может служить в качестве инспекционного отверстия для нижней ветви 2.

На фиг.4 изображен второй пример выполнения секции 150 желоба, причем одинаковые детали обозначены теми же ссылочными позициями. Секция 150 желоба по фиг.4 отличается от секции 50 желоба по фиг.1 и 2, в частности, формой катаного профиля 110 в зоне нижней полки 111, тогда как промежуточная полка 113 со ступеньками на изгибе 114 выполнена идентичной предыдущему примеру выполнения, так что во избежание повторов следует ссылаться на предыдущее описание. Нижняя полка 111 имеет здесь вместо утолщения ступенчатый уступ 170, через который она переходит за одно целое в отрезок 171 нижней планки. Конец 134 нижней полки 111 выдается поэтому наружу за наружную торцевую поверхность 128 верхней полки 112 катаного профиля 110. За счет выполнения отрезка 171 нижней планки и нижней полки 111 за одно целое сварной шов отпадает. У секции 150 желоба образующий днище нижней ветви 102 лист 144 охвачен снизу несколькими клинообразными на своей верхней стороне и плоскими на своей нижней стороне, образующими ребра днища листами 172 жесткости, которые приварены к нижним сторонам 145' отогнутых краевых планок 145, к нижней стороне 139 нижней полки 111 и к нижнему промежуточному скосу 138. К концу 134 отрезка 171 нижней планки проварен путь 174, на который комбайн с барабанным исполнительным органом в качестве добычной машины может опираться со стороны груди очистного забоя перед секцией желоба и перед направляющим листом 153.

На фиг.5 изображен третий пример выполнения секции 250 желоба. Также здесь одинаковые детали обозначены увеличенными на 100 ссылочными позициями. Сменный лоток 204 выполнен идентично первому и второму примерам выполнения, а катаный профиль 210 имеет в отношении верхней полки 212 и верхнего отрезка 216 промежуточной полки ту же конструкцию и те же размеры, что и в примерах выполнения на фиг.1-4. Нижний отрезок 215 промежуточной полки 213 выполнен на своей внутренней стороне 236 плоским и переходит без носика через скругление 280 со сравнительно большим радиусом кривизны в нижнюю полку 211, которая на нижней стороне 281 по всей длине секции желоба и по всей ширине катаного профиля выполнена плоской и заканчивается за одно целое отрезком 271 нижней планки. На верхней стороне 232 нижней полки 211 по одной вертикальной линии с наружной торцевой поверхностью 228 верхней полки 212 выполнен уступ 282; отрезок 271 нижней планки имеет значительно меньшую толщину стенки, чем нижняя полка 211 с внутренней стороны уступа 280, т.е. в зоне открытого пространства между верхней 211 и нижней 212 полками катаного профиля 210. Образующий днище нижней ветви 202 лист 244 также поддерживается несколькими распределенными по длине секции желоба листами 272 жесткости, которые на верхней стороне выполнены клинообразными, а на нижней стороне - плоскими и которые под задними сторонами 245' краевых планок 245 и в зоне скруглений 280 приварены к нижним отрезкам 215 полок катаного профиля 210. Изгиб 214 катаного профиля 210 имеет у секции 250 желоба на наружной стороне скос 230, который с углом около 60о проходит круче, чем скос у секций 50 и 150 на фиг.1-4. Наплыв 220 материала, который поддерживает ступеньки на изгибе 214, выражен поэтому у катаного профиля 210 сильнее, и катаный профиль 210 может поэтому за счет этого большего наплыва материала и более массивного выполнения нижней полки 211 особенно благоприятно поддерживать путь для комбайна с барабанным исполнительным органом со стороны груди очистного забоя, закрепленный на верхней полке 212.

На фиг.6 и 7 изображена предпочтительная форма выполнения инспекционного лотка, выполненного в качестве сменного лотка 3-4. Он состоит из трех выполненных идентичными друг другу отрезков 304А, 304 В с одним отрезком 308 транспортного днища и двумя, в основном, Т-образными отрезками 305 боковых профилей с вертикальной полкой 307 и горизонтальной полкой 306, которые имеют такой же профиль, что и боковые профили 5, 105, 205 других сменных лотков. У инспекционного лотка наружные торцевые поверхности 328 горизонтальных полок 306 отрезков 305 боковых профилей обоих внешних отрезков 304А лотка сварены с верхней стороной верхней полки катаных профилей 10, 110, 210 продольными сварными швами, которые простираются по длине соответствующего отрезка 304А лотка. Средний отрезок 304В лотка, напротив, фиксирован разъемными крепежными средствами (не показаны) на обоих других отрезках 304А лотка и/или на образующих боковины катаных профилях 10, 110, 210, так что он для инспекции скребковой цепи в нижней ветви может быть в короткое время демонтирован сквозь отверстие 49 (фиг.1) между промежуточными листами. Отрезки 308 транспортного днища всех отрезков 304А, 304В лотка снабжены со стороны конца лотка изготовленными предпочтительно посредством газовой резки выпуклыми краями 308А, 308В, причем выпуклый профиль края 308А выполнен соответствующим выпуклому профилю края 308В, как это особенно хорошо видно на фиг.7.

Для специалиста из предшествующего описания вытекает ряд модификаций, которые должны подпадать под объем охраны прилагаемой формулы изобретения. В частности, в отношении профилирования нижней полки и профилирования наружной стороны изгиба возможны также промежуточные формы, изготавливаемые прокаткой и обеспечивающие поддержание с геометрическим замыканием вороткового кармана и присоединительных консолей с одновременным поддержанием верхнего отрезка промежуточной полки и верхней полки катаного профиля. У всех форм выполнения согласно изобретению боковины состоят из воспринимающего усилия и нагрузки катаного профиля с изгибом, а секции желоба состоят, в целом, из минимального, соединяемого за несколько монтажных операций числа предпочтительно оптимизированных по весу деталей. Боковые профили сменного лотка могут быть выполнены в отличие от изображенного примера выполнения также L-образными или уголковыми. Промежуточный лист может быть выполнен также цельным, даже если форма выполнения из двух листовых полос дает преимущества как в отношении производственных издержек, так и в отношении