Фильтр для очистки отработавших газов с по меньшей мере одним фильтрующим элементом и способ изготовления такого фильтрующего элемента

Иллюстрации

Показать всеИзобретение может быть использовано в устройствах для очистки отработавших газов ДВС. Фильтр для очистки отработавших газов, образующихся при работе ДВС, выполнен из по меньшей мере одного полосовидного фильтрующего элемента, который имеет измеренную в его продольном направлении длину (L) и измеренную в его в поперечном направлении ширину (В) и изготовлен из по меньшей мере частично проточного для текучей среды материала, характеризующегося его толщиной (D), который по меньшей мере в одной его отдельной зоне имеет металлический усиливающий жесткость участок, характеризующийся его шириной (VB) и длиной (VL). При этом ширина (VB) усиливающего участка меньше ширины (В) фильтрующего элемента и/или длина (VL) усиливающего участка меньше длины (L) фильтрующего элемента. Наличие усиливающего участка у фильтрующего элемента (1) обеспечивает его механическую стабилизацию. Помимо этого, на усиливающем участке можно выполнять неразъемное соединение фильтрующего элемента с соседними с ним фильтрующими элементами в фильтре для очистки отработавших газов, металлическими слоями. 22 з.п. ф-лы, 10 ил.

Реферат

Настоящее изобретение относится к фильтру для очистки отработавших газов (ОГ), образующихся при работе двигателя внутреннего сгорания (ДВС), с по меньшей мере одним фильтрующим элементом, а также к способу изготовления такого фильтрующего элемента по меньшей мере с одним металлическим усиливающим (повышающим жесткость) участком.

Для отфильтровывания частиц, содержащихся в отработавших газах, образующихся при работе ДВС, прежде всего дизельных двигателей, были разработаны различные фильтровальные системы, в том числе, например, и так называемая открытая фильтровальная система, характерной особенностью которой является по меньшей мере частичное выполнение образующих ее стенок каналов из пористого или высокопористого материала. Помимо этого, у такой фильтровальной системы имеются отклоняющие или направляющие профильные структуры или элементы, которые обеспечивают принудительное отклонение или перенаправление потока ОГ вместе с переносимыми им твердыми частицами в сторону участков, выполненных из пористого или высокопористого материала. При этом неожиданно было установлено, что твердые частицы в результате замедления их движения и/или соударений налипают на пористую стенку канала и/или остаются в ее толще.

Подобный эффект обусловлен перепадами давлений по профилю потока ОГ. В результате отклонения потока в нем, поскольку указанные выше перепады давления стремятся взаимно компенсироваться, дополнительно может возникать значительное локальное пониженное или повышенное давление, вследствие которого возникает эффект фильтрации потока сквозь пористую стенку. При этом речь идет об открытой (безнапорной) фильтровальной системе, поскольку она в отличие от известных закрытых фильтровальных систем не имеет непроточных, глухих каналов. Фильтр твердых частиц можно назвать открытым в том случае, если твердые частицы, в том числе и твердые частицы, размеры которых значительно превышают размеры собственно отфильтровываемых твердых частиц, в принципе могут полностью проходить через него. При соблюдении такого условия исключается возможность закупорки подобного фильтра в процессе его работы даже при агломерации твердых частиц. Соответствующий метод измерения "свободной проходимости" фильтра твердых частиц заключается, например, в определении максимального диаметра сферических частиц, все еще способных пройти через такой фильтр. Фильтр при его применении в рассмотренных выше целях считается открытым прежде всего в том случае, если через него все еще могут проходить сферические частицы диаметром не менее 0,1 мм, предпочтительно сферические частицы диаметром более 0,2 мм. В предельном же случае открытый фильтр может даже просматриваться насквозь.

Подобная фильтровальная система описана, например, в предварительно не опубликованных заявках DE 10153283 и DE 10153284. Проблема, с которой часто приходится сталкиваться в таких открытых фильтровальных системах, связана с недостаточной механической стабильностью используемых в них фильтрующих элементов. Эту проблему можно решить за счет выполнения соответствующих рамочных структур, которым, однако, присущи другие недостатки. В фильтровальных системах с фильтрующими элементами без рамочной структуры их фильтрующий материал сравнительно быстро разлохмачивается под воздействием на фильтрующие элементы нагрузки, создаваемой с их входной стороны пульсирующим потоком ОГ, а формирование из самих этих фильтрующих элементов долговечных структур, которые при определенных условиях позволяют повысить эффективность фильтрации, представляет собой трудноразрешимую проблему.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать фильтр для очистки ОГ с фильтрующими элементами, которые обладали бы повышенной механической стабильностью и улучшенными возможностями их соединения с соседними слоями, а также способ изготовления таких фильтрующих элементов.

Указанная задача решается с помощью фильтра для очистки ОГ, отличительные признаки которого представлены в п.1 формулы изобретения, а также с помощью способа, отличительные признаки которого представлены в п.17 формулы изобретения. Различные предпочтительные варианты осуществления изобретения представлены в соответствующих зависимых пунктах формулы.

Предлагаемый в изобретении фильтр для очистки отработавших газов, образующихся при работе двигателя внутреннего сгорания, имеет по меньшей мере один полосовидный фильтрующий элемент, который имеет измеренную в его продольном направлении длину L и измеренную в его в поперечном направлении ширину В и изготовлен из по меньшей мере частично проточного для текучей среды материала, характеризующегося его толщиной D, и который по меньшей мере в одной его отдельной зоне имеет металлический усиливающий участок, характеризующийся его шириной VB и длиной VL. При этом ширина VB усиливающего участка меньше ширины В фильтрующего элемента и/или длина VL усиливающего участка меньше длины L фильтрующего элемента.

Преимущество, связанное с выполнением металлических усиливающих участков в фильтрующем элементе, состоит в возможности придания механической стабильности фильтрующим элементам, при этом усиливающие участки занимают лишь незначительную часть площади проточной для текучей среды поверхности фильтрующего элемента.

Усиливающий участок можно выполнять, например, в краевой зоне фильтрующего элемента с его входной стороны, что позволяет значительно повысить долговечность фильтрующего элемента по сравнению с традиционными изделиями аналогичного типа, поскольку в этом случае усиливающий участок может служить защитой фильтрующего элемента от раздувания и тем самым предотвращать разлохмачивание фильтрующих элементов по их краю. Фильтрующий элемент подвергается воздействию наибольших механических нагрузок именно с входной стороны фильтра, поскольку отработавшие газы обычно набегают на фильтрующий элемент пульсирующим потоком, и в этой же зоне подвергается воздействию наибольших термических нагрузок.

Помимо этого, наличие усиливающих участков у фильтрующих элементов позволяет значительно повысить их способность к формоизменению, что позволяет даже из волокнистых фильтрующих элементов формировать профилированные фильтрующие элементы, способные долговременно сохранять приданную им форму. Благодаря этому появляется возможность изготавливать фильтр для очистки ОГ в виде обычного сотового элемента, в котором фильтрующий элемент может образовывать его гладкий и/или профилированный слой. Помимо этого, сотовый элемент может иметь непористые металлические слои. Так, например, используемый в качестве фильтра для очистки ОГ сотовый элемент можно согласно изобретению изготавливать обычным путем из гладких слоев, образованных фильтрующими элементами, и профилированных металлических слоев или, наоборот, из профилированных слоев, образованных профилированными фильтрующими элементами, и гладких металлических слоев. Усиливающие участки, кроме того, представляют собой участки, которые наиболее пригодны для неразъемного соединения фильтрующего элемента с соседними с ним слоями.

Согласно одному из предпочтительных вариантов выполнения предлагаемого в изобретении фильтра для очистки ОГ фильтрующий элемент выполнен из волокнистого материала, предпочтительно из металлических волокон, наиболее предпочтительно из спеченных металлических волокон. Изготовление фильтрующих элементов из волокнистого материала, предпочтительно из металлических волокон, позволяет повысить теплоустойчивость фильтрующих элементов, наличие которой предпочтительно именно при их применении в фильтрах для очистки ОГ, поскольку образующиеся при работе ДВС отработавшие газы имеют сравнительно высокую температуру и набегают на фильтрующий элемент пульсирующим потоком. В соответствии с этим фильтрующий элемент наиболее предпочтительно выполнять из металлических волокон прежде всего в том случае, когда фильтр для очистки ОГ устанавливается вблизи двигателя. Толщина таких фильтрующих элементов составляет менее 2 мм, прежде всего менее 1 мм.

В другом предпочтительном варианте выполнения предлагаемого в изобретении фильтра для очистки ОГ по меньшей мере один усиливающий участок выполнен на крае по меньшей мере одного фильтрующего элемента. Преимущество, связанное с выполнением усиливающего участка на крае фильтрующего элемента, состоит в предотвращении разлохмачивания фильтрующего элемента в этой его зоне и тем самым в повышении его долговечности.

В соответствии с другим предпочтительным вариантом выполнения предлагаемого в изобретении фильтра для очистки ОГ усиливающий участок выполнен в виде внутренней полоски. Выполнение усиливающего участка в виде внутренней полоски позволяет повысить формоустойчивость фильтрующего элемента, преимущество чего состоит в возможности профилировать фильтрующий элемент с приданием ему по существу любой требуемой формы.

У фильтрующего элемента можно согласно изобретению предусматривать один единственный усиливающий участок, образованный соответственно одной единственной полоской, либо несколько усиливающих участков, образованных соответственно несколькими полосками, которые при необходимости можно также располагать с определенной периодичностью. Усиливающий участок можно располагать в любой ориентации относительно фильтрующего элемента и в соответствии с этим выполнять его в виде продольной полоски, поперечной полоски или располагаемой под любым углом к краям фильтрующего элемента полоски. Преимущество, связанное с наличием нескольких усиливающих участков, состоит, во-первых, в значительном повышении формоустойчивости фильтрующего элемента, а во-вторых, в возможности надежного соединения фильтрующего элемента на усиливающих участках с другими слоями в фильтре для очистки ОГ без заметного уменьшения усиливающими участками площади поверхности фильтрующего элемента, на которую набегает поток ОГ. Усиливающие участки предпочтительно выполнять прямоугольной формы, однако согласно изобретению им можно придавать и любую иную форму, например форму овала, круга, кругового сегмента, треугольника и т.д.

В соответствии еще с одним предпочтительным вариантом выполнения предлагаемого в изобретении фильтра для очистки ОГ усиливающий участок образован металлической полоской или полоской внедренного в материал фильтрующего элемента припоя. Операции по выполнению усиливающего участка в соответствии с обоими этими вариантами достаточно легко интегрировать в существующий процесс изготовления фильтрующего элемента. Помимо этого оба эти варианта наиболее предпочтительно использовать при изготовлении металлического фильтрующего элемента, поскольку в этом случае усиливающий участок можно простым путем соединить с фильтрующим элементом, например путем термической обработки внедренного в материал фильтрующего материала припоя либо путем пайки или сварки в случае металлической полоски. Оба рассмотренных варианта, в одном из которых усиливающий участок предлагается выполнять в виде полоски внедренного в материал фильтрующего элемента припоя, а в другом - в виде металлической полоски, позволяют эффективно повысить механическую стабильность фильтрующего элемента. Толщина металлических полосок, в виде которых выполняются усиливающие участки, составляет менее 0,08 мм, прежде всего менее 0,04 мм или даже менее 0,02 мм.

Согласно еще одному предпочтительному варианту выполнения предлагаемого в изобретении фильтра для очистки ОГ усиливающий участок образован материалом повышенной плотности. Так, например, согласно изобретению усиливающий участок можно сформировать приложением к материалу фильтрующего элемента сжимающего усилия. В другом предпочтительном варианте на месте расположения будущего усиливающего участка уже при изготовлении фильтрующего элемента можно предусмотреть большее количество материала для возможности повышения его плотности в этом месте путем последующей его обработки в валках (прокатки). В этом отношении усиливающий участок наиболее предпочтительно подвергать сжатию.

Согласно следующему предпочтительному варианту выполнения предлагаемого в изобретении фильтра для очистки ОГ толщина усиливающего участка меньше толщины проточного для текучей среды материала. Преимущество этого варианта состоит в возможности повышать жесткость и относительно толстых в сравнении с усиливающим участком, образованным, например, металлической полоской, волокнистых материалов, механически усиливаемых тонкими усиливающими участками. В зависимости от свойств усиливающего участка фильтрующему элементу можно придать относительно высокую механическую стабильность и с помощью сравнительно тонких усиливающих участков.

В соответствии еще с одним предпочтительным вариантом выполнения предлагаемого в изобретении фильтра для очистки ОГ усиливающий участок имеет профильные структуры. Выполнение профильных структур на усиливающем участке позволяет прежде всего в том случае, когда его толщина меньше толщины проточного для текучей среды материала, согласовать толщину усиливающего участка с толщиной проточного для текучей среды материала. Подобный подход позволяет придать проточному для текучей среды материалу при малом его расходе высокую механическую стабильность, не допуская значительных колебаний его толщины. Помимо этого, таким путем можно также профилировать весь волокнистый материал. В этом отношении наиболее предпочтительно, чтобы наружная полная амплитуда профильных структур по меньшей мере соответствовала толщине проточного для текучей среды материала. Равным образом предпочтительно, чтобы наружная полная амплитуда профильных структур была меньше толщины проточного для текучей среды материала.

В следующем предпочтительном варианте выполнения предлагаемого в изобретении фильтра для очистки ОГ усиливающий участок продет в имеющиеся у фильтрующего элемента отверстия таким образом, что он попеременно располагается с первой продольной стороны фильтрующего элемента и второй - обратной - его продольной стороны. Преимущество такого выполнения усиливающего участка состоит прежде всего в обеспечении им защиты фильтрующего элемента от раздувания, поскольку таким простым путем оба торца фильтрующего элемента можно защитить от их разлохмачивания.

В соответствии еще с одним предпочтительным вариантом выполнения предлагаемого в изобретении фильтра для очистки ОГ усиливающий участок неразъемно соединен с фильтрующим элементом. Операцию по выполнению такого неразъемного соединения можно простым путем интегрировать в уже существующий технологический процесс изготовления фильтра для очистки ОГ. Так, например, усиливающие участки можно соединять с фильтрующим элементом пайкой, выполняемой в ходе общего процесса пайки фильтра для очистки ОГ для изготовления единой стабильной конструкции.

Согласно следующему предпочтительному варианту выполнения предлагаемого в изобретении фильтра для очистки ОГ усиливающий участок сваркой соединен с фильтрующим элементом. Для получения сварного соединения целесообразно использовать прежде всего методы контактной сварки, преимущественно роликовую сварку, либо методы лазерной сварки. При роликовой сварке к фильтрующему элементу одновременно прикладывается определенное давление, что приводит к уплотнению материала фильтрующего элемента и тем самым к дополнительному его усилению. Наличие стабильного сварного шва между усиливающим участком и фильтрующим элементом обеспечивает дополнительное его механическое усиление.

Согласно изобретению возможно использовать и иные типы неразъемных соединений. Так, например, по меньшей мере один усиливающий участок можно соединять с фильтрующим слоем клепкой. Согласно изобретению различные типы неразъемных соединений можно также комбинировать между собой, например, комбинировать клепку с пайкой или же клепку со сваркой. Так, например, в одном из предпочтительных вариантов паяльную фольгу, материал которой в последующем образует усиливающий участок, можно как бы предварительно фиксировать клепкой, а затем окончательно фиксировать пайкой с образованием усиливающего участка. Для выполнения усиливающего участка можно также сочетать его образование материалом повышенной плотности с иными типами неразъемных соединений. Так, например, повышать плотность материала можно путем его обработки в валках (прокатки) или обжатия. В этом случае также можно комбинировать между собой различные методы, например комбинировать обжатие со сваркой, предпочтительно контактной сваркой, роликовой сваркой или точечной сваркой широкими электродами.

В соответствии со следующим предпочтительным вариантом выполнения предлагаемого в изобретении фильтра для очистки ОГ усиливающий участок соединен с соседними металлическими слоями. В этом отношении усиливающий участок наиболее предпочтительно соединять с соседними металлическими слоями пайкой. Пайка обеспечивает получение долговечного соединения, например, между слоем, образованным в основном волокнистым материалом, и металлическим слоем. В результате удается увеличить срок службы предлагаемого в изобретении фильтра для очистки ОГ.

Следующим объектом настоящего изобретения является предлагаемый в нем способ изготовления фильтрующего элемента, используемого в фильтре для очистки отработавших газов и имеющего измеренную в его продольном направлении длину и измеренную в его поперечном направлении ширину, из по меньшей мере частично проточного для текучей среды материала, характеризующегося его толщиной. Такой способ заключается в том, что по меньшей мере в одной отдельной зоне фильтрующего элемента выполняют металлический усиливающий участок, ширина которого меньше ширины фильтрующего элемента и/или длина которого меньше длины фильтрующего элемента. При этом усиливающий участок неразъемно соединяют с проточным для текучей среды материалом.

Согласно одному из предпочтительных вариантов осуществления предлагаемого в изобретении способа проточный для текучей среды материал выполняют из волокон, предпочтительно из металлических волокон, наиболее предпочтительно из спеченных металлических волокон. Фильтрующие элементы из металлических волокон обладают высокой теплоустойчивостью, наличие которой предпочтительно при применении таких фильтрующих элементов в системе выпуска ОГ двигателя внутреннего сгорания.

В следующем предпочтительном варианте осуществления предлагаемого в изобретении способа усиливающий участок выполняют в виде металлической полоски, полоски внедренного в материал фильтрующего элемента припоя или участка с повышенной плотностью материала.

Согласно еще одному предпочтительному варианту осуществления предлагаемого в изобретении способа усиливающий участок пайкой соединяют с проточным для текучей среды материалом. Преимущество этого варианта состоит в возможности интегрировать операцию по выполнению такого паяного соединения в уже существующий технологический процесс изготовления фильтра для очистки ОГ. Так, в частности, подобное паяное соединение можно выполнять на той же стадии технологического процесса, на которой в фильтре для очистки ОГ выполняют и другие паяные соединения.

В другом варианте на усиливающем участке предпочтительно выполнять сварное соединение. В этом отношении для выполнения сварного соединения наиболее предпочтительно использовать методы контактной или лазерной сварки, предпочтительно роликовую сварку. Преимущество, связанное с выполнением сварного соединения между усиливающим участком и остальным проточным для текучей среды материалом именно методом контактной сварки, в данном случае наиболее предпочтительно методом роликовой сварки, состоит в том, что при выполнении усиливающего участка в виде участка, образованного материалом повышенной плотности, операцию по подобному повышению плотности материала можно выполнять одновременно с роликовой сваркой за один технологический переход, поскольку при роликовой сварке к фильтрующему элементу в любом случае прикладывается давление (сжимающее усилие). Помимо этого, использование для роликовой сварки фасонных инструментов позволяет одновременно с выполнением сварного соединения профилировать усиливающий участок. Так, например, для роликовой сварки можно использовать фасонный инструмент в форме своего рода зубчатого колеса, которое одновременно с выполнением сварного соединения формирует, например, волнистые или гофрированные структуры на усиливающем участке, а тем самым и на всем фильтрующем элементе при том лишь условии, что у него в зависимости от жесткости проточного для текучей среды материала имеется достаточное количество усиливающих участков.

Ниже изобретение более подробно рассмотрено на примере предпочтительных и наиболее предпочтительных, но не ограничивающих объем изобретения вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

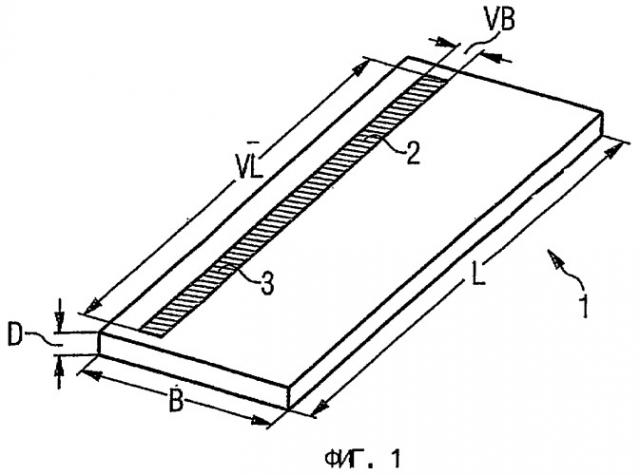

на фиг.1 - схематичный вид в аксонометрии фильтрующего элемента с усиливающим участком, выполненного по первому варианту,

на фиг.2 - вид сбоку фильтрующего элемента, выполненного по первому варианту,

на фиг.3 - вид сбоку фильтрующего элемента, выполненного по второму варианту,

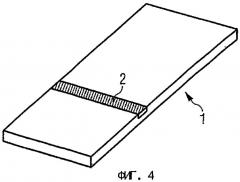

на фиг.4 - схематичный вид в аксонометрии фильтрующего элемента, выполненного по третьему варианту,

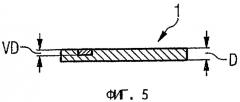

на фиг.5 - вид сбоку фильтрующего элемента, выполненного по третьему варианту,

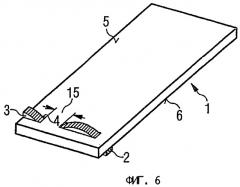

на фиг.6 - схематичный вид в аксонометрии фильтрующего элемента с усиливающим участком, выполненного по четвертому варианту,

на фиг.7 - вид сбоку фильтрующего элемента, выполненного по четвертому варианту,

на фиг.8 - схема, иллюстрирующая способ изготовления фильтрующего элемента, выполненного по пятому варианту,

на фиг.9 - вид сбоку фильтрующего элемента, выполненного по пятому варианту, и

на фиг.10 - схематичный вид в аксонометрии предлагаемого в изобретении фильтра для очистки ОГ, выполненного по одному из вариантов.

На фиг.1 показан фильтрующий элемент 1, который имеет в продольном направлении длину L, в поперечном направлении ширину В и толщину D. Фильтрующий элемент 1 выполнен из по меньшей мере частично проточного для текучей среды пористого материала. Подобный фильтрующий элемент 1 можно, в частности, изготавливать из металлических волокон, прежде всего из спеченных металлических волокон. Фильтрующий элемент 1 имеет повышающий его жесткость или усиливающий участок 2, ширина VB которого меньше ширины В фильтрующего элемента 1. Длина VL усиливающего участка меньше соответствующей длины L фильтрующего элемента 1.

Как показано на фиг.2, предусмотренный у фильтрующего элемента 1 усиливающий участок 2 может быть образован металлической полоской 3. На фиг.2 толщина VD металлической полоски 3 показана относительно большой в сравнении с толщиной D фильтрующего элемента 1, но может быть и значительно меньше нее. Металлическую полоску 3 можно соединять с фильтрующим элементом 1 сваркой, прежде всего контактной или лазерной сваркой, более предпочтительно роликовой сваркой (шовной сваркой).

На фиг.3 показан второй вариант выполнения фильтрующего элемента 1 с усиливающим участком 2. В этом случае усиливающий участок 2 образован материалом, имеющим большую плотность по сравнению с остальным материалом, из которого выполнен фильтрующий элемент. Добиться этого можно, если уже при изготовлении фильтрующего элемента из металлических волокон расположить их в этом месте в большем количестве. Для устранения возможно возникающей при этом разницы по толщине фильтрующего элемента материал на этом участке можно в последующем сжать. В другом варианте фильтрующий элемент можно также выполнять из волокнистого материала с однородным его расположением по всему поперечному сечению фильтрующего элемента и сжимать этот материал только на усиливающем участке 2.

На фиг.4 показан третий вариант выполнения фильтрующего элемента 1 с поперечно расположенным усиливающим участком 2. В целом же усиливающий участок 2 может располагаться не только поперечно или параллельно краям фильтрующего элемента 1, но и под любым углом к ним. Любая ориентация усиливающего участка 2 относительно краев фильтрующего элемента 1 соответствует настоящему изобретению. В показанном на фиг.4 варианте усиливающий участок 2 образован полоской внедренного в материал фильтрующего элемента припоя. Для образования подобного усиливающего участка можно использовать то обстоятельство, что пористый материал, из которого изготовлен фильтрующий элемент 1, способен впитывать жидкий припой.

На фиг.5 показан вариант, в котором усиливающий участок аналогично фиг.4 образован полоской внедренного в материал фильтрующего элемента припоя. На этом чертеже хорошо видно, что усиливающий участок 2 проходит не по всей толщине D фильтрующего элемента. Толщина VD усиливающего участка меньше толщины D фильтрующего элемента. Подобный усиливающий участок можно получить, задав соответствующее количество припоя, которое должен впитать материал фильтрующего элемента 1 и использовав соответствующие средства, препятствующие растеканию припоя за пределы образуемого им усиливающего участка.

Операции по формированию полоски внедренного в материал фильтрующего элемента припоя предпочтительно интегрировать в уже существующий процесс изготовления фильтра для очистки ОГ. В подобных технологических процессах часто предусмотрены операции термической обработки, такие, например, как пайка, для соединения между собой различных элементов и деталей фильтра для очистки ОГ. В этом случае интеграция операций по формированию усиливающего участка в уже существующий технологический процесс не требует дополнительных затрат.

Тем фактом, что толщина VD усиливающего участка меньше толщины D фильтрующего элемента 1, т.е. полоска припоя, внедренного в материал фильтрующего элемента 1, проходит не по всей его толщине D, обусловлено усиление фильтрующего элемента 1, но не полное повышение его жесткости на усиливающем участке 2. В зависимости от условий, в которых должен работать фильтрующий элемент, полоску внедренного в его материал припоя можно согласно изобретению выполнять и толщиной VD, равной толщине D фильтрующего элемента. Получаемый в результате фильтрующий элемент благодаря наличию у него усиливающего участка 2 обладает большей долговечностью по сравнению с фильтрующим элементом 1 без усиливающего участка 2, поскольку способен дольше сохранять приданную ему форму.

На фиг.6 показан еще один вариант выполнения фильтрующего элемента 1 с усиливающим участком 2. В этом варианте усиливающий участок 2 образован тонкой металлической полоской 3, продетой в отверстия 4 в фильтрующем элементе 1. У продетой в отверстия в фильтрующем элементе металлической полоски 3 она попеременно располагается с первой продольной стороны 5 фильтрующего элемента 1 и второй - обратной - его продольной стороны 6. В процессе изготовления фильтрующего элемента 1 металлическую полоску 3 можно после ее продевания в отверстия в фильтрующем элементе соединять с ним роликовой сваркой. В этом случае между металлической полоской 3 и фильтрующим элементом 1 образуется прочное соединение. Подобное сварное соединение предпочтительно выполнять прежде всего на краевом участке фильтрующего элемента 1, поскольку соединенная с ним таким путем металлическая полоска 3 обеспечивает эффективную защиту фильтрующего элемента от раздувания на входной стороне фильтра для очистки ОГ. Однако надежную защиту фильтрующего элемента от раздувания можно также обеспечить с помощью иных конструктивных решений, рассмотренных в описании других вариантов выполнения фильтрующего слоя.

Использование для роликовой сварки фасонного инструмента, например инструмента в форме своего рода зубчатого колеса, позволяет одновременно с выполнением сварного соединения профилировать металлическую полоску 3. При изготовлении фильтра для очистки ОГ отверстия 4 в фильтрующем элементе 1 предпочтительно располагать таким образом, чтобы расстояние 15 между отверстиями 4 в основном соответствовало шагу между вершинами или впадинами волнистой профилированной структуры. При выполнении волнистых или гофрированных структур предпочтительно далее, чтобы вершины и/или впадины гофров располагались в зоне отверстий 4. Соблюдение этого условия позволяет изготовить усиленный металлической полоской 3 структурированный или профилированный фильтрующий элемент 1, у которого в зоне его прилегания к каждому из соседних с ним слоев в фильтре для очистки ОГ имеется металлическая полоска 3, которая обеспечивает возможность получения прочного соединения с соседним слоем.

В целом механически усиливающие фильтрующий элемент полоски можно согласно изобретению располагать не только в его краевой зоне, но и в любом другом его месте. В зависимости от выполнения усиливающих участков фильтрующие элементы можно также профилировать путем их пластического деформирования и использовать их, например, в качестве гофрированных слоев в сотовом элементе.

На фиг.7 фильтрующий элемент, изображенный на фиг.6, показан в виде сбоку. На этом чертеже хорошо видно, что металлическая полоска 3 частично находится с первой продольной стороны 5 фильтрующего элемента 1 и частично со второй его продольной стороны 6.

На фиг.8 проиллюстрирован способ изготовления фильтрующего элемента 1, выполненного по другому варианту. При этом металлическую полоску 3 загибают с обеих сторон вокруг краевого участка 17 волокнистого мата 16 из пористого, проточного для текучей среды материала. После этого краевой участок 17 волокнистого мата вместе с охватывающей его металлической полоской обжимают, прикладывая усилия в показанных стрелками 18 направлениях. Эту операцию предпочтительно выполнять при роликовой сварке, что позволяет одновременно с обжатием металлической полоски 3 соединять ее сваркой с волокнистым матом 16.

Окончательно изготовленный таким способом усиленный фильтрующий элемент 1 показан на фиг.9. Такой фильтрующий элемент 1 имеет на его краевом участке 17 усиливающий участок 2. Этот усиливающий участок, соответственно образующую его металлическую полоску можно при изготовлении фильтра для очистки ОГ соединять с соседними металлическими листами, например, пайкой. Помимо этого, краевой усиливающий участок 2, образованный загнутой вокруг края фильтрующего элемента 1 металлической полоской 3, обеспечивает наиболее эффективную его защиту от раздувания.

Имеющие металлические усиливающие участки фильтрующие элементы в показанных на фиг.1-9 вариантах их выполнения пригодны для их применения в конструкции предлагаемого в изобретении и показанного на фиг.10 фильтра 7 для очистки ОГ, который выполнен в виде сотового элемента, состоящего из трубчатого кожуха 8 и сотовой структуры 9. Сотовая структура 9 состоит из гофрированных 10 и гладких 11 слоев, совместно образующих проточные для текучей среды каналы 12. Согласно изобретению гладкие 11 и/или гофрированные 10 слои могут быть образованы фильтрующим элементом с металлическим усиливающим участком. В соответствии с этим при формировании из фильтрующих элементов 1 с усиливающими участками 2, например, гладких слоев 11 гофрированные слои 10 можно формировать из обычных металлических листов. Такие металлические листы могут иметь профильные элементы и сквозные отверстия, отклоняющие поток ОГ, проходящих через фильтр 7 для их очистки, в сторону гладкого слоя 11, образованного фильтрующим элементом 1.

При выполнении же гофрированных слоев 10 из фильтрующих элементов 1 с усиливающими участками 2 гладкие слои 11 можно снабжать профильными элементами или структурами, завихряющими и отклоняющими поток ОГ, проходящих через фильтр 7 для их очистки, в сторону гофрированных слоев 10, образованных фильтрующими элементами 1.

При установке фильтра 7 для очистки ОГ в системе выпуска ОГ, образующихся при работе ДВС, усиливающие участки 2 согласно изобретению предпочтительно располагать с входной стороны 13 фильтра 7. В этом случае они служат в качестве защиты фильтрующего элемента от раздувания, что предотвращает разлохмачивание фильтрующих элементов 1 под действием горячих пульсирующих потоков ОГ. Проблема разлохмачивания фильтрующих элементов с выходной стороны 14 стоит менее остро, однако усиливающие структуры можно согласно изобретению предусматривать и с выходной стороны фильтра, например, исключительно в целях механического усиления сотовой структуры и ее стабилизации.

Выполненный в соответствии с изобретением фильтр для очистки ОГ по меньшей мере частично образован фильтрующими элементами 1 с усиливающими участками 2. Наличие усиливающего участка 2 у фильтрующего элемента 1 обеспечивает его механическую стабилизацию. Помимо этого, на усиливающем участке 2 фильтрующий элемент можно неразъемно соединять с соседними металлическими слоями 10, 11 в фильтре для очистки ОГ.

1. Фильтр (7) для очистки отработавших газов, образующихся при работе двигателя внутреннего сгорания, выполненный из по меньшей мере одного полосовидного фильтрующего элемента (1), который имеет измеренную в его продольном направлении длину (L) и измеренную в его в поперечном направлении ширину (В) и изготовлен из по меньшей мере частично проточного для текучей среды материала, характеризующегося его толщиной (D), и который по меньшей мере в одной его отдельной зоне имеет металлический усиливающий участок (2), характеризующийся его шириной (VB) и длиной (VL), отличающийся тем, что ширина (VB) усиливающего участка (2) меньше ширины (В) фильтрующего элемента (1) и/или длина (VL) усиливающего участка (2) меньше длины (L) фильтрующего элемента (1).

2. Фильтр (7) по п.1, отличающийся тем, что фильтрующий элемент (1) выполнен из волокнистого материала, предпочтительно из металлических волокон, наиболее предпочтительно из спеченных металлических волокон.

3. Фильтр (7) по п.1 или 2, отличающийся тем, что по меньшей мере один усиливающий участок (2) выполнен на крае по меньшей мере одного фильтрующего элемента (1).

4. Фильтр (7) по п.1 или 2, отличающийся тем, что усиливающий участок (2) выполнен в виде внутренней полоски.

5. Фильтр (7) по п.1 или 2, отличающийся тем, что усиливающий участок (2) образован металлической полоской (3).

6. Фильтр (7) по п.1 или 2, отличающийся тем, что усиливающий участок (2) образован полоской внедренного в материал фильтрующего элемента припоя.

7. Фильтр (7) по п.1 или 2, отличающийся тем, что усиливающий участок (2) образован материалом повышенной плотности.

8. Фильтр (7) по п.7, отличающийся тем, что усиливающий участок (2) подвергнут сжатию.

9. Фильтр (7) по п.1 или 2, отличающийся тем, что толщина (VD) усиливающего участка (2) меньше толщины (D) проточного для текучей среды материала.

10. Фильтр (7) по п.1 или 2, отличающийся тем, что усиливающий участок (2) имеет профильные структуры.

11. Фильтр (7) по п.10, отличающийся тем, что профильные структуры характеризуются наружной полной амплитудой, которая по меньшей мере соответствует толщине (D) проточного для текучей среды материала.

12. Фильтр (7) по п.10, отличающийся тем, что профильные структуры характеризуются наружной полной амплитудой, которая меньше толщины (D) проточного для текучей среды материала.

13. Фильтр (7) по п.1 или 2, отличающийся тем, что усиливающий участок (2) продет в имеющиеся у фильтрующего элемента отверстия таким образом, что он попеременно располагается с первой продольной стороны (5) фильтрующего элемента (1) и второй - обратной - его продольной стороны (6).

14. Фильтр (7) по п.1 или 2, отличающийся тем, что усиливающий участок (2) неразъемно соединен с фильтрующим элементом (1).

15. Фильтр (7) по п.14, отличающийся тем, что усиливающий участок (2) сваркой соединен с фильтрующим элементом (1).

16. Фильтр (7) по п.1 или 2, отличающийся тем, что усиливающий участок (2) соединен с соседними металлическими слоями (10, 11).

17. Фильтр (7) по п.16, отличающийся тем, что усиливающий участок (2) пайкой соединен с соседними металлическими слоя